考虑轮齿修形的电动车轮边减速器动态啮合性能研究

2017-11-04宋朝省翁燕祥朱才朝刘怀举

宋朝省, 翁燕祥, 朱才朝, 向 超, 刘怀举

(1. 重庆大学 机械传动国家重点实验室,重庆 400030;2. 杭州前进齿轮箱集团股份有限公司,杭州 311203)

考虑轮齿修形的电动车轮边减速器动态啮合性能研究

宋朝省1,2, 翁燕祥2, 朱才朝1, 向 超1, 刘怀举1

(1. 重庆大学 机械传动国家重点实验室,重庆 400030;2. 杭州前进齿轮箱集团股份有限公司,杭州 311203)

为揭示考虑修形条件下电动车轮边减速器啮合特性与动态特性,提出三种轮齿修形方案,建立电动车轮边减速器啮合模型,获取不同修形方案下的轮齿啮合印痕;考虑修形条件下的系统刚度激励与传动误差激励,建立了电动车轮边减速器多体多自由度系统动力学模型,获取系统动态啮合力与动态轴承支承响应。结果表明未修形条件下,轮齿啮合印痕分布较差,边缘接触明显;高速级单独齿向线性修形与起鼓修形可有效改善啮合印痕,低速级齿向采用线性修形配合起鼓修形,齿形采用起鼓修形或压力角修形可有效改善啮合印痕;三种修形方案使得输入高速级与输出低速级传动误差与动态啮合力,各轴动态轴承支承响应均明显改善,推荐在电动车轮边减速器设计中采用齿向线性或起鼓修形配合齿形起鼓修形。

电动车; 轮边减速器; 啮合特性; 动态性能; 轮齿修形

随着环境污染与能源问题的日益严峻,纯电动汽车以其高效、节能、环保、低噪音、维修方便等优点成为城市交通发展的重要方向。然而由于传统内燃机汽车对车内外噪声贡献最大的发动机以及进排气系统被完全取消,电动汽车在高负载高转速(6 000~12 000 r/min)工况下,由齿轮传动系统啮合激励产生的振动噪声格外突出,严重制约了纯电动汽车技术的进步与广泛应用。

近年来,国内外学者对高速齿轮传动系统啮合性能,动力学与实验方面都进行了一定的研究。Kang等[1]考虑轴系支撑建立了人字齿轮传动系统动力学模型,并搭建了实验测试平台,对其高速运转下的动态特性进行了研究。Hammami等[2]建立了背靠背两级行星齿轮传动系统动力学模型,应用短时傅里叶变换研究了升速与降速工况下的瞬态动力学特性。Glover[3]通过优化宏观参数,提高重合度,研究了轻载高速直齿传动系统的啸叫噪声问题。Choi等[4]开展了热态扭曲动态试验,研究表明峰值载荷下的啮合偏载是四驱车辆后桥准双曲面齿轮传动产生啸叫的主要原因。Koronias等[5]对轻型卡车后桥传动链振动啸叫问题进行研究。Yang等[6]采用改进的谐波平衡法对准双曲面齿轮传动系统非线性动力学特性进行了研究,采用Floquet理论对稳态解的稳定性进行了分析。Kahraman等[7]采用多尺度法与数值计算方法研究了齿侧间隙非线性与时变啮合刚度之间的关系。王泽贵等[8]分析了变速器齿轮阶次在驾驶室与发动机机舱形成的啸叫噪声,研究表明正驱加速过程与反拖滑行过程相比,加速过程齿轮阶次振动更强,但形成的啸叫噪声更弱。周益等[9-10]针对452AMT变速器主减齿轮,将传统的剃齿工艺更改为热后磨齿工艺,变速器壳体振动强度与车内主减齿轮副啮合阶次啸叫噪声得到明显降低。郭栋等[11]通过半消声室台架车内噪声实验,基于声贡献量确定了啸叫特征阶次,结合接触印痕分析进行了噪声源识别研究。于蓬等[12]考虑啮合刚度、传动误差、齿侧间隙和轴承因素,建立了减/差速器系统耦合模型,进行了动态响应仿真分析及试验验证。Song等[13-15]针对复杂齿面齿轮副与传动链系统进行了动力学建模,并对载荷,误差等因素对齿轮传动系统动态特性的影响进行了研究。综上,现有研究主要利用试验方法识别变速箱噪声源,并通过提高齿轮精度等级或优化齿轮宏微观参数减小传动误差达到减小啸叫噪声的目的。宏观参数由原始设计决定,优化空间往往较小,因此齿轮微观齿面修形参数优化是改善电动车齿轮箱动态性能,降低振动噪声的有效途径。

本文在电动车轮边减速器啮合特性分析的基础上,提出齿向与齿形修形优化方案,研究了轮齿修形对系统啮合印痕的影响;基于拉格朗日能量法建立了多体多自由度系统动力学模型,分析了系统刚度与传动误差激励,研究了轮齿修形对系统动态啮合力与轴承支承动态响应的影响,研究结果对指导电动车轮边减速器齿轮传动系统的设计与减振降噪具有一定的意义。

1 电动车轮边减速器传动原理与动力学建模

电动车轮边减速器传动原理如图1所示,传动系统由输入级与输出级两级平行轴斜齿轮副构成,动力输入与动力输出同侧布置。

图1 电动车轮边减速器传动原理Fig.1 Transmission principle for wheel-rim reducer used in electric vehicle

图2 轮边减速器动力学模型Fig.2 Dynamic model for wheel-rim reducer

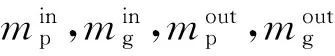

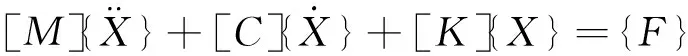

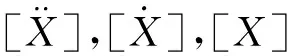

基于拉格朗日能量法,得到系统18自由度动力学方程如下

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

(17)

(18)

对式(1)~(18)进行组集,得到矩阵形式的系统动力学模型

(19)

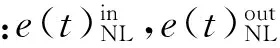

输入级与输出级动态传动误差为

(20)

(21)

输入级与输出级动态啮合力为[16]

(22)

(23)

2 轮齿修形与啮合印痕分析

电动车轮边减速器在高速转动工况下,齿轮传动系统同时受到内外激励载荷共同作用,其受力振动状态复杂。轮齿修形则可有效弥补由齿轮啮合引起的弹性变形、热变形、安装误差、实际啮合引起的基节偏差等,消除或减轻齿向与齿形方向载荷集中问题,减小齿轮传动中的啮合冲击、振动和噪声等。啮合性能参数是齿轮传动系统动态模型的重要输入激励,因此有必要对轮齿修形对轮边减速器齿轮传动系统啮合性能的影响进行分析。某型电动车轮边减速器输入级与输出级齿轮传动系统参数如表1所示。采用Masta建立电动车轮边减速器啮合分析模型,如图3所示,分别对输入级与输出级齿轮副进行修形参数的设定,齿向与齿形方向修形方式定义如图4所示,修形参数定义如表2所示。

表1 轮边减速器传动系统基本参数Tab.1 Gearing transmission parameters for wheel-rim reducer

图3 轮边减速器啮合模型Fig.3 Mesh model for wheel-rim reducer

(a)齿向起鼓修形 (b)齿向线性修形

(c)齿形起鼓修形 (d)齿形压力角修形 图4 齿向与齿形方向修形Fig.4 Lead and profile relief for gear tooth surface表2 齿轮修形参数定义Tab.2 Definitions for the tooth modification parameters

齿向修形TWBRLBRRLRLLRR齿宽左起鼓量右起鼓量左线性修形右线性修形齿形修形PLHWBRDBRGAW1/AW2渐开线有效长度评价参数一齿顶起鼓量齿根起鼓量评价参数二/三

额定输入转速3 400 r/min, 扭矩 96 N·m工况条件下,制定表3所示的三种修形方案,修形量如表4所示,分别对其啮合特性进行计算分析。

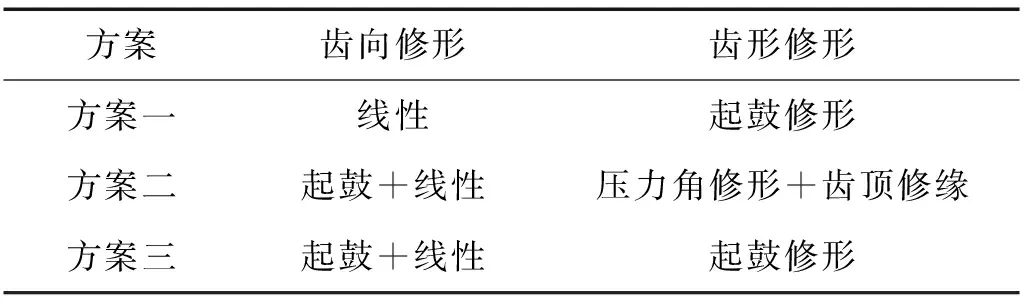

表3 齿轮副修形策略Tab.3 Strategies for the tooth modification

表4 齿轮副修形量Tab.4 Tooth modification parameters

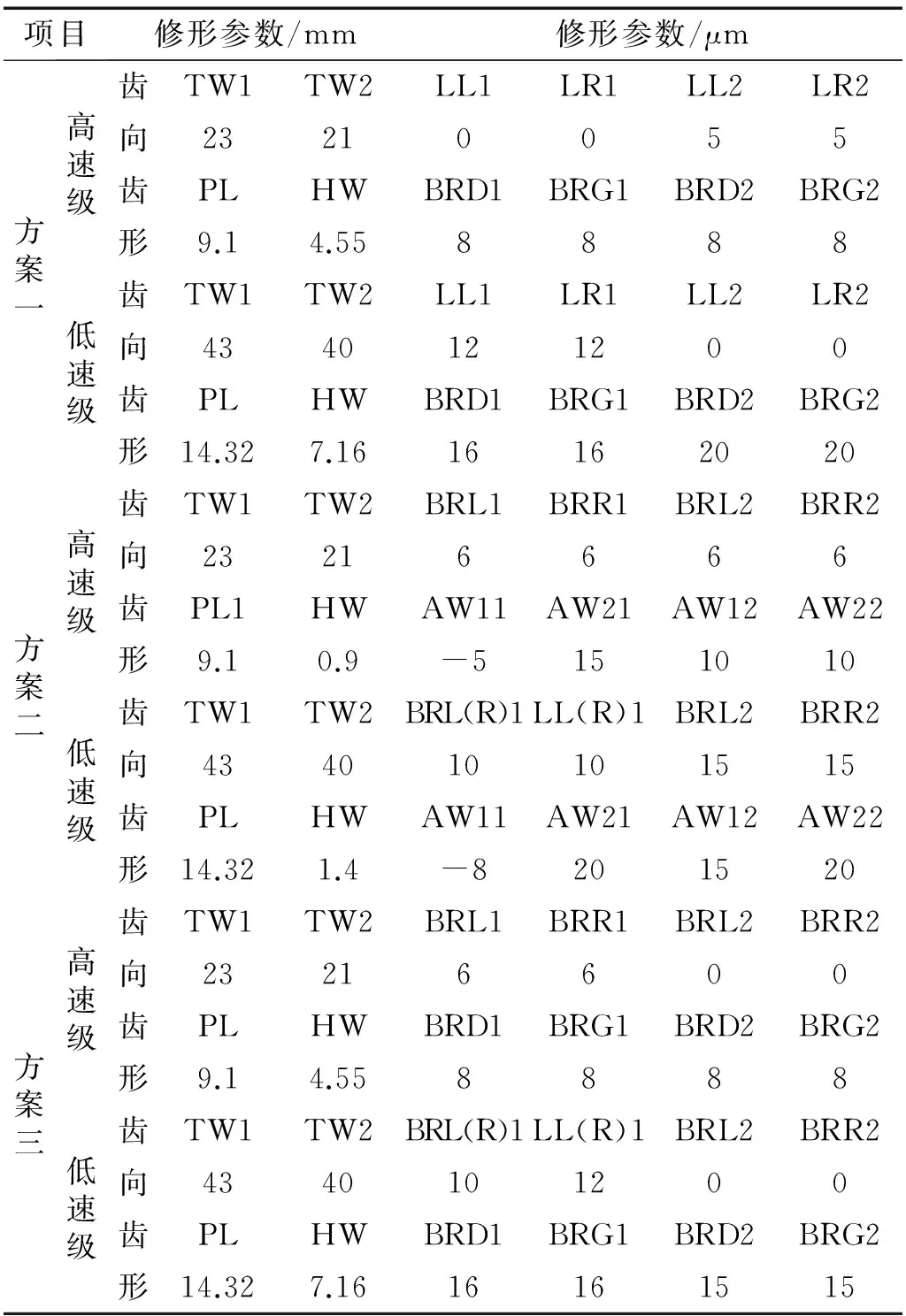

根据表4所示修形数据对该型轮边减速器进行啮合特性计算,得到各方案啮合印痕如图5所示。

(a)原始方案输入级 (b)原始方案输出级

(c)方案一输入级 (d)方案一输出级

(e)方案二输入级 (f)方案二输出级

从啮合印痕计算结果可以看出,原始未修形条件下由于轴系弹性变形影响,轮齿啮合印痕分布较差,边缘接触明显,输出级最大接触压力达1 719 MPa;三种修形方案均可有效改善啮合印痕分布,齿顶与齿根处边缘接触得到消除;输入级由于扭矩载荷较小单独齿向线性修形与起鼓修形均可有效改善啮合印痕,输出级由于扭矩载荷较大齿向采用线性修形配合起鼓修形,齿形采用起鼓修形或压力角修形均可有效改善啮合印痕;与原始未修形相比,修形优化方案二输入级最大接触压应力减小218 MPa,输出级最大接触压应力减小384 MPa。

3 动态性能优化分析

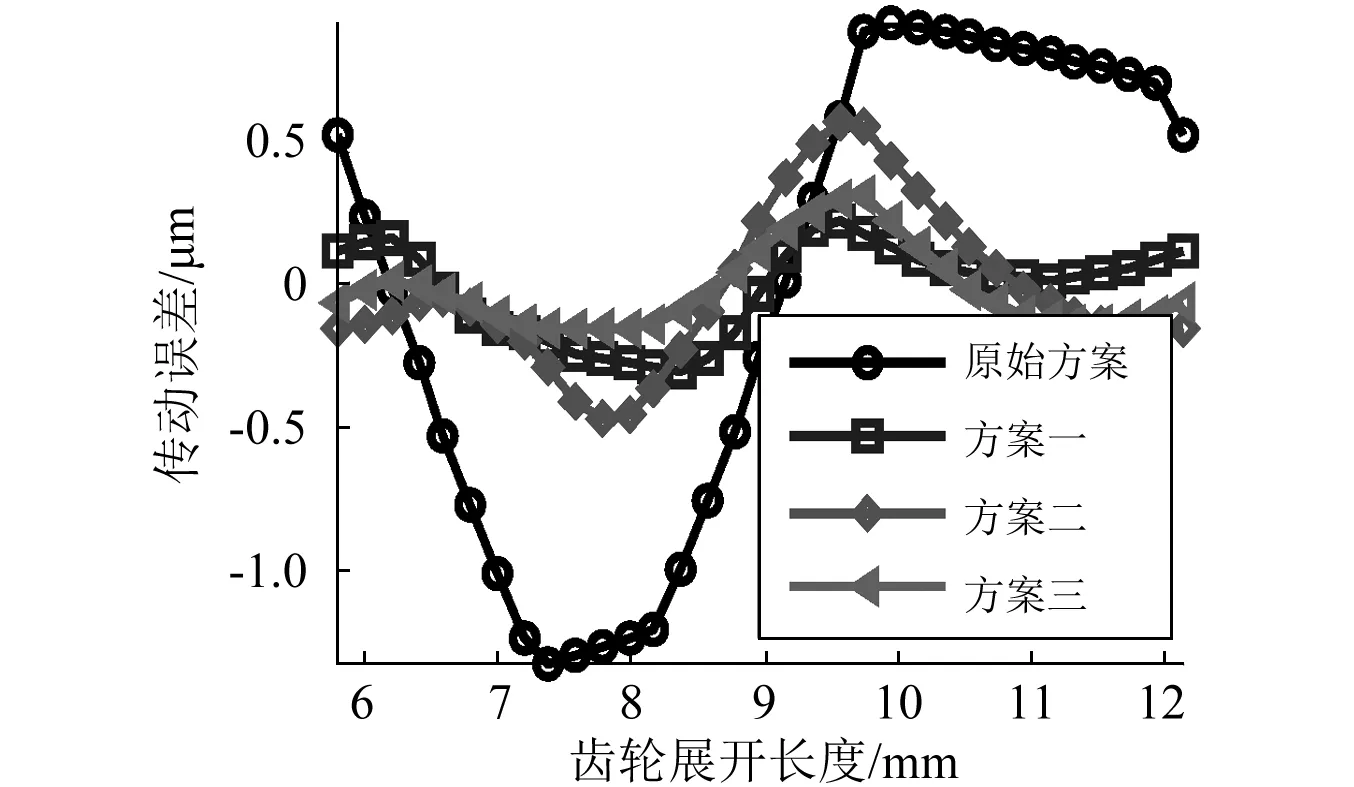

基于电动车轮边减速器啮合分析模型,提取单个啮合周期内啮合刚度时变值与均值如图6,7所示。从计算结果可以看出,三种修形优化方案对单个啮合周期内啮合刚度的变化规律以及啮合刚度均值影响较小。

(a)单个啮合周期啮合刚度

(b)啮合刚度均值图6 输入级啮合刚度Fig.6 Mesh stiffness for input stage

(a)单个啮合周期啮合刚度

(b)啮合刚度均值图7 输入级啮合刚度Fig.7 Mesh stiffness for output stage

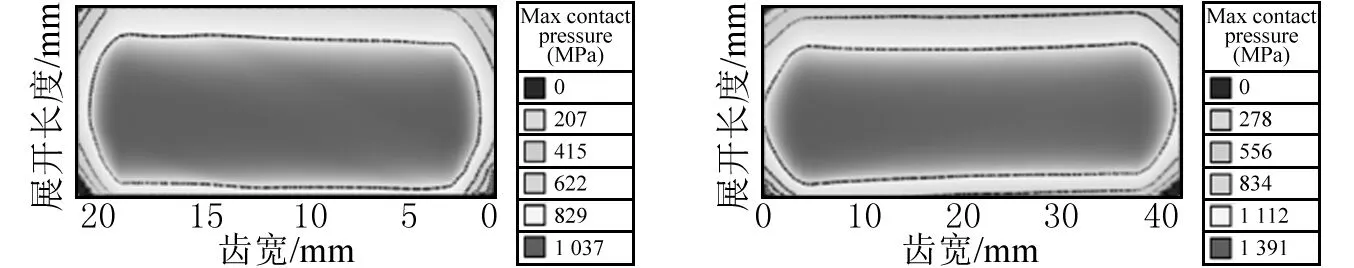

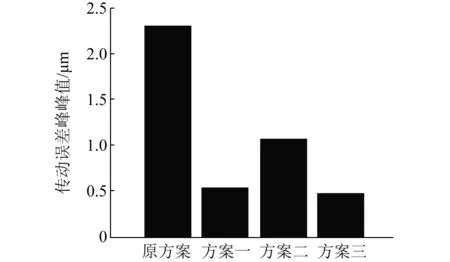

针对原始设计方案与三种优化方案,提取传动误差及其峰峰值如图8~11所示。从计算结果可以看出,原有方案输入高速级与输出低速级齿轮副传动误差峰峰值均大于2 μm,且低速级传动误差峰峰值明显高于高速级。三种修形方案输入高速级与输出低速级传动误差较原有方案均大幅减小,传动误差峰峰值均小于2 μm,齿形起鼓修形后传动误差峰峰值明显优于齿形方向压力角修形方案。

图8 输入级传动误差Fig.8 Transmission error for input stage

图9 输入级传动误差峰峰值Fig.9 Peak-peak value of transmission error for input stage

图10 输出级传动误差Fig.10 Transmission error for output stage

图11 输出级传动误差峰峰值Fig.11 Peak-peak value of transmission error for output stage

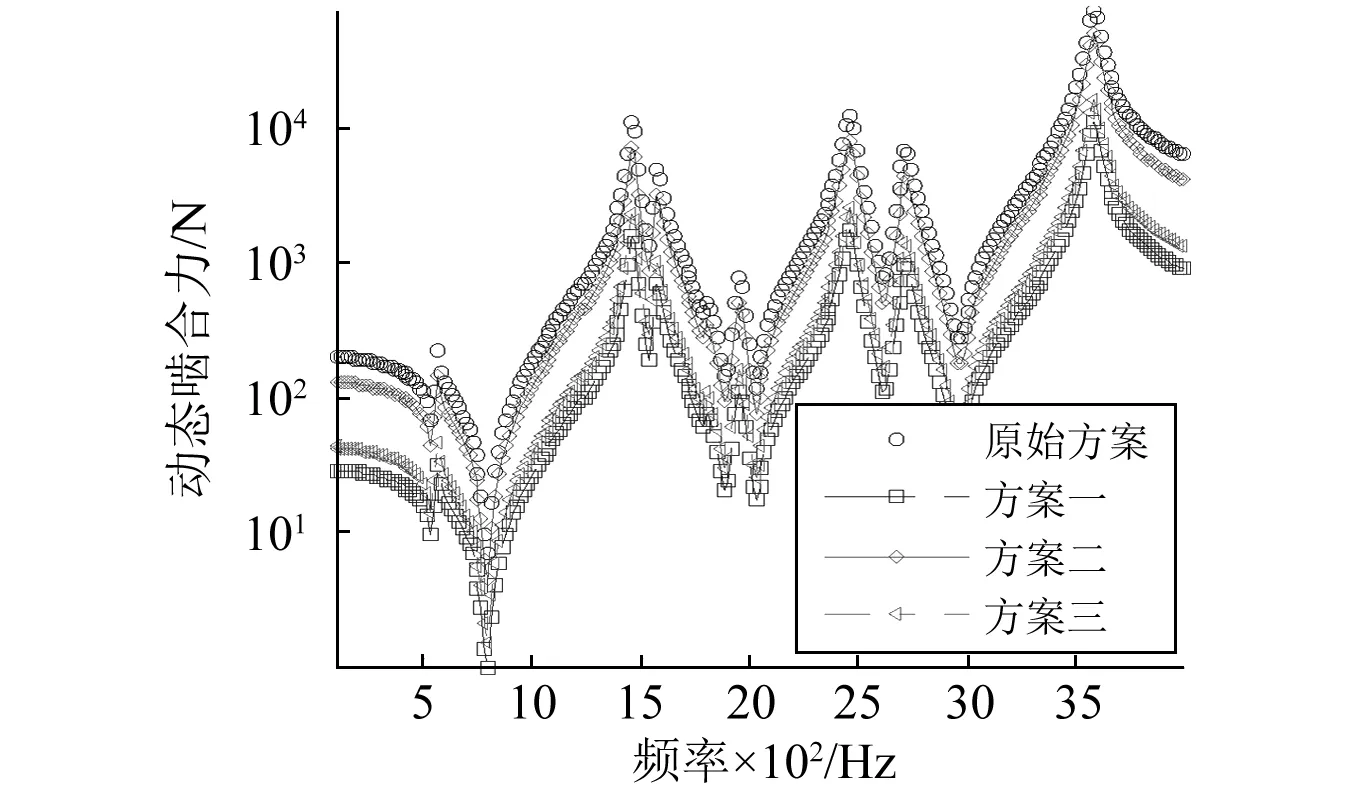

考虑扭矩载荷激励,内部刚度激励与误差激励,对系统动力学方程(1)~(18)进行求解,得到系统的动态啮合力响应如图12和13所示,输入轴、中间轴与输出轴轴承动态支承加速度响应如图14~16所示。

图12 输入级动态啮合力Fig.12 Dynamic mesh force for input stage

图13 输出级动态啮合力Fig.13 Dynamic mesh force for output stage

图14 输入级轴承支撑径向加速度响应Fig.14 Radial acceleration response of bearing support for input stage

图15 中间级轴承支撑径向加速度响应Fig.15 Radial acceleration response of bearing support for middle stage

图16 输出级轴承支撑径向加速度响应Fig.16 Radial acceleration response of bearing support for output stage

从计算结果可以看出,输入高速级齿轮副动态啮合力主要峰值位于560 Hz附近,输出低速级齿轮副动态啮合力主要峰值则位于3 500 Hz高频区域;修形优化方案使得输入/输出级齿轮副动态啮合力明显降低,其中输入级三种修形方案动态啮合力峰值较原有方案分别减小76%、53%与79%,输出级三种修形方案动态啮合力较原有方案分别减小85%、34%与78%,由于传动误差是系统动态响应的主要激励来源,动态啮合力计算结果分布趋势与传动误差一致。输入轴轴承支承加速度响应主要分布于1 000 Hz以下区域,而中间轴与输出轴轴承支承加速度响应主要分布于1 500 Hz以上;三种修形优化方案均使得各轴轴承支承加速度响应得到降低,其中方案一与三对输入轴、中间轴与输出轴减振效果明显;综合系统动态啮合力与动态轴承支承响应计算结果,推荐在工程设计中采用修形方案一与三,其中采用齿向线性或起鼓修形配合齿形起鼓修形。

4 结 论

(1)电动车轮边减速器未修形条件下,轮齿啮合印痕分布较差,边缘接触明显,高速级单独齿向线性修形与起鼓修形可有效改善啮合印痕,低速级齿向采用线性修形配合起鼓修形,齿形采用起鼓修形或压力角修形可有效改善啮合印痕。

(2)三种修形方案使得输入高速级与输出低速级传动误差较原有方案均大幅减小,传动误差峰峰值均小于2 μm,齿形起鼓修形后传动误差峰峰值明显优于齿形方向压力角修形方案。

(3)基于拉格朗日法建立了电动车轮边减速器多体多自由度系统动力学模型,三种修形方案使得系统动态啮合力与动态轴承支承响应均明显改善,推荐在工程设计中采用齿向线性或起鼓修形配合齿形起鼓修形策略。

[1] KANG M R, KAHRAMAN A. An experimental and theoretical study of the dynamic behavior of double-helical gear sets[J]. Journal of Sound and Vibration, 2015, 350: 11-29.

[2] HAMMAMI A, DEL RINCON A F, CHAARI F, et al. Dynamic behaviour of back to back planetary gear in run up and run down transient regimes[J]. Journal of Mechanics, 2015, 31(4): 481-491.

[3] GLOVER R. Design of high speed gears,low load gears for minimizing gear whine noise[C]∥Proceedings of the ASME International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Portland, OR, 2013.

[4] CHOI B J, YOON J H, OH J E. A study on axle gear whine noise reduction with deflection test[J]. Proceedings of the Institution of Mechanical Engineers Part D:Journal of Automobile Engineering, 2012, 226(D2): 225-233.

[5] KORONIAS G, THEODOSSIADES S, RAHNEJAT H, et al. Axle whine phenomenon in light trucks: a combined numerical and experimental investigation[J]. Proceedings of the Institution of Mechanical Engineers Part D:Journal of Automobile Engineering, 2011, 225(D7): 885-894.

[6] YANG J Y, PENG T, LIM T C. An enhanced multi-term harmonic balance solution for nonlinear period-one dynamic motions in right-angle gear pairs[J]. Nonlinear Dynamics, 2014, 76(2): 1237-1252.

[7] KAHRAMAN A,SINGH R. Interactions between time-varying mesh stiffness and clearance non-linearities in a geared system[J]. Journal of Sound and Vibration, 1991,146(1): 135-156.

[8] 王泽贵 ,裴质明,郝志勇,等. 汽车变速器齿轮啸叫噪声试验[J]. 浙江大学学报(工学版),2013,47(7): 1307-1312.

WANG Zegui, PEI Zhiming, HAO Zhiyong, et al. Experimental study on gear whine noise from transmission in vehicle[J]. Journal of Zhejiang University(Engineering Science), 2013,47(7): 1307-1312.

[9] 周益 ,曾一凡,王泽贵. 齿轮精度与变速器啸叫声控制的定量分析[J]. 噪声与振动控制,2012 (3): 94-98.

ZHOU Yi, ZENG Yifan, WANG Zegui. Quantitative analysis for gear accuracy and the control of transmission gear whine[J]. Noise and Vibration Control, 2012(3): 94-98.

[10] 王泽贵 ,周益,周观鹏,等. 变速器啸叫声与下线台架振动的相关性试验研究[J]. 振动与冲击,2012, 31(23): 180-184.

WANG Zegui, ZHOU Yi, ZHOU Guanpeng, et al. Correlations tests for transmission gear whine and vibration of end of line[J]. Journal of Vibration and Shock, 2012, 31(23): 180-184.

[11] 郭栋 ,邓斌,石晓辉,等. 国产轿车变速器啸叫噪声源的识别与控制[J]. 中国机械工程,2011, 22(18): 2264-2267.

GUO Dong, DENG Bin, SHI Xiaohui, et al. Identification and reduction of gear whine noise of domestic transmission[J]. China Mechanical Engineering, 2011, 22(18): 2264-2267.

[12] 于蓬 ,章桐,冷毅,等. 电动车减/差速器振动特性分析及改进[J]. 振动与冲击,2015, 34(7): 85-92.

YU Peng, ZHANG Tong, LENG Yi, et al. Vibration characteristics analysis and improvement of differential/reducer of electric vehicle[J]. Journal of Vibration and Shock, 2015, 34(7): 85-92.

[13] SONG Chaosheng, ZHU Caichao, LIU Huaiju, et al. Dynamic analysis and experimental study of a marine gearbox with crossed beveloid gears[J].Mechanism and Machine Theory, 2015, 92: 17-28.

[14] ZHU Caichao, CHEN Shuang, SONG Chaosheng, et al.Dynamic analysis of a megawatt wind turbine drive train[J]. Journal of Mechanical Science and Technology,2015, 29(5): 1913-1919.

[15] 宋朝省 ,朱才朝,LIM T C,等. 小角度空间交错轴变厚齿轮传动啮合动态特性研究[J]. 振动与冲击,2012, 31(8): 153-157.

SONG Chaosheng, ZHU Caichao, LIM T C, et al. Time-varying mesh characteristics of beveloid gears with crossed axes and small shaft angle[J].Journal of Vibration and Shock, 2012, 31(8): 153-157.

[16] PENG T. Coupled multi-body dynamic and vibration analysis of hypoid and bevel geared rotor system[D]. Cincinnati,OH:University of Cincinnati, 2010.

Astudyonthedynamicsofwheel-rimreducersusedinelectricvehiclesconsideringgearteethmodifications

SONG Chaosheng1,2, WENG Yanxiang2, ZHU Caichao1, XIANG Chao1, LIU Huaiju1

(1. The State Key laboratory of Mechanical Transmissions, Chongqing University, Chongqing 400030, China;2. Hangzhou Advance Gearbox Group Co., Ltd., Hangzhou 311203, China)

The objective of this research is to reveal the mesh characteristics and dynamics of wheel-rim reducers used in electric vehicles considering gear teeth modifications. Three types of strategies for the tooth modification were proposed. And the contact patterns for the related gear pairs were calculated based on the systematic mesh model considering the tooth modification strategies. Then a multi-body dynamic model for the geared rotor system in wheel-rim reducer was setup using the lumped parameter method considering the mesh stiffness and transmission error excitations. The dynamic mesh force and acceleration responses of the equivalent bearing support were calculated. The results show that poor contact patterns with edge contact existed without teeth modifications. Independent linear relief and independent crowning relief along the axial direction for the high-speed gear pair can improve the contact patterns obviously. And linear relief with crowning relief along the axial direction and crowning relief or pressure angle modification along the profile direction for low-speed gear pair can improve the contact patterns obviously. The proposed three types of strategies for the tooth modification can decrease the transmission error. The dynamic mesh force and the acceleration responses of the equivalent bearing support obviously improved for high-speed and low-speed gear pairs. Finally, the gear tooth strategy linear relief with crowning relief along the axial direction and crowning relief along the profile direction was recommended to design the gears of wheel-rim reducer used in electric vehicle.

electric vehicle; wheel-rim reducer; mesh characteristics; dynamic characteristics; gear tooth modification

重庆市基础科学与前沿技术研究专项资助(cstc2016jcyjA0415);中国博士后科学基金(2015M582517);国家自然科学基金(51405043;51575060);重庆市博士后特别资助项目(Xm2016004);中央高校基本业务费(106112017CDJPT280002)

2016-01-29 修改稿收到日期: 2016-07-14

宋朝省 男,博士,副教授,1983年生

TH132.413

A

10.13465/j.cnki.jvs.2017.20.038