醋酸甲酯水解新工艺过程模拟计算

2017-11-03校增浩

校增浩

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

收稿日期: 2017-05-23

作者简介: 校增浩(1982-),江苏泰州人,工程师,主要从事PTA生产管理工作。

醋酸甲酯水解新工艺过程模拟计算

校增浩

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

本文利用已有的热力学、水解反应动力学模型以及现有催化填料的基础数据,提出了醋酸甲酯水解工艺新流程,采用催化精馏塔代替老工艺中的固定床水解反应器,分析新工艺中各塔的进料位置、回流比等灵敏度参数确定了新工艺的优化操作参数。通过全流程模拟优化,得到了各塔较佳的操作参数,在优化操作条件下醋酸甲酯总水解率达到100%,甲醇和醋酸质量浓度分别为99.97%与95.00%,为醋酸甲酯催化精馏水解新工艺的工业应用提供了基础数据。

Aspen Plus PTA 醋酸甲酯 水解

在PTA生产过程中产生副产品醋酸甲酯,造成醋酸损耗[1]。目前国内企业常采用的是阳离子树脂为催化剂的固定床反应器内完成醋酸甲酯的水解反应[2-3],由于该反应为可逆反应,单程转化率低,大量的醋酸甲酯需要分离循环,在进行反应,因此能耗很高。整个PTA工厂的能耗有50%~60%用于回收工段,而醋酸甲酯的能耗又占回收工段能耗的70%左右。因此降低能耗是一个关键问题。本文采用新型醋酸甲酯水解工艺,利用Aspen Plus模拟计算优化工艺系统,对后续工业化研究提供了基础数据和理论基础。

1 醋酸甲酯水解新工艺流程

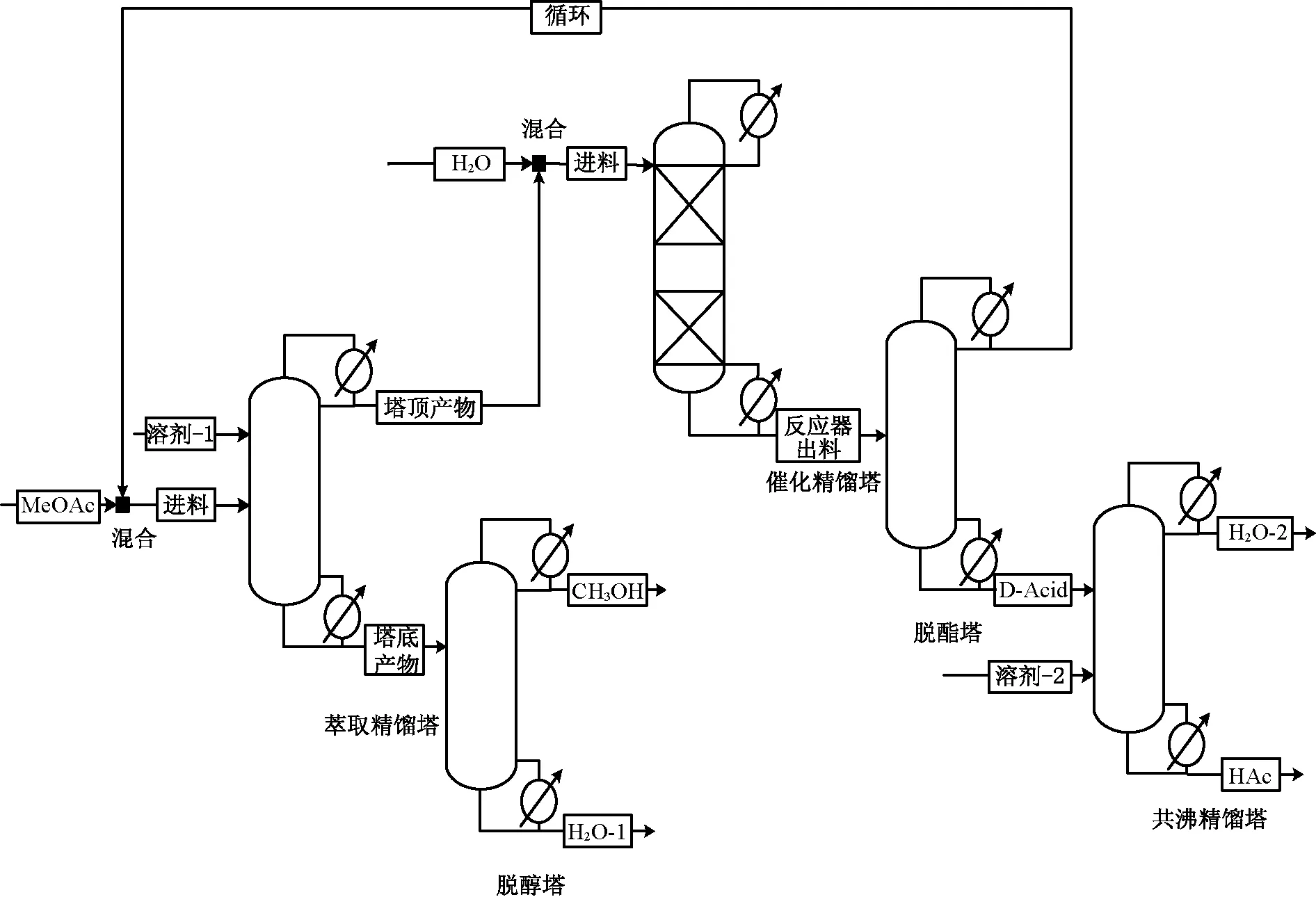

现有工业化的醋酸甲酯催化精馏水解工艺的流程如图1所示,该工艺包含了催化精馏塔、萃取精馏塔、脱醇塔、脱酯塔和脱酸塔。催化精馏塔所有物料只从塔釜出料,塔釜含水量较高,由于水与醋酸甲酯、醋酸甲酯和甲醇可以形成共沸物,分离困难,必须经萃取精馏塔、脱醇塔和脱酯塔才能将醋酸甲酯、水和甲醇完全分开。

图1 醋酸甲酯催化精馏水解工艺流程图

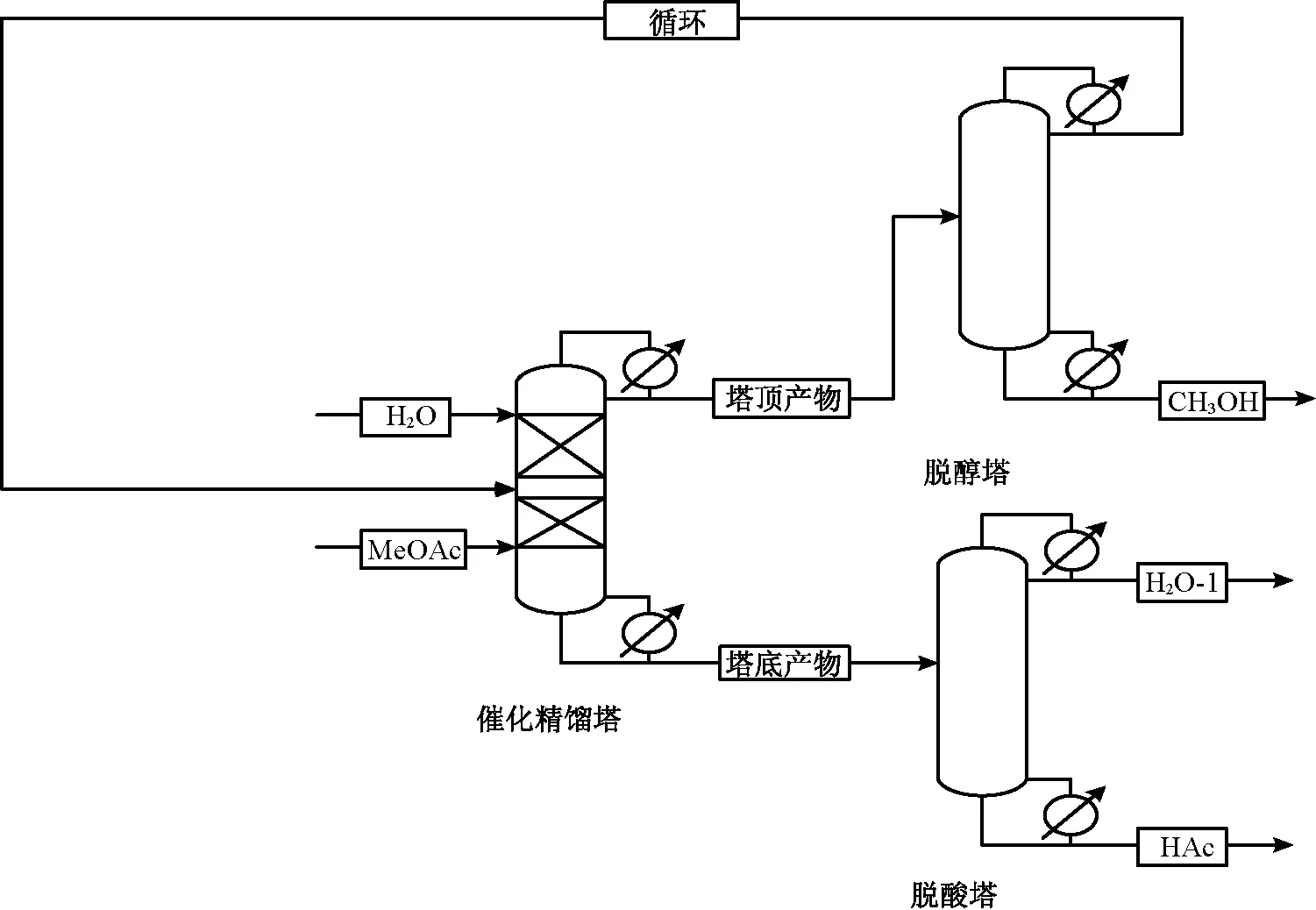

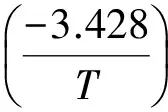

本研究提出的新工艺流程如图2所示。催化精馏塔自上而下分为精馏段、反应段和提馏段,水从反应段顶部进入,醋酸甲酯从反应段底部进入。催化精馏塔塔顶、塔釜均有出料,塔釜出料为水和醋酸,进入脱酸塔分离,脱酸塔塔釜得到醋酸;塔顶出料主要为甲醇、醋酸甲酯和微量水,进入脱醇塔分离,脱醇塔塔釜得到甲醇,塔顶为未反应的醋酸甲酯和少量甲醇、水,再返回催化精馏塔循环反应。

图2 新工艺流程图

2 醋酸甲酯水解新工艺过程的模拟

2.1活度系数方程的选择

醋酸甲酯水解产物中含有醋酸,醋酸具有强缔合作用,同时,醋酸甲酯和甲醇会形成质量分数18%的甲醇共沸物,水和醋酸甲酯会形成质量分数3.5%的水共沸物,分离体系的非理想性较强。体系液相的非理性,包括醋酸缔合效应引起的偏差,通过NRTL方程校正,气相的非理想性由HOC方程校正,故气液平衡模型选用NRTL-HOC方程。

2.2动力学模型

该水解反应速率的大小与催化剂的浓度有关,本文采用赵之山等[4]研究的阳离子交换树脂催化醋酸甲酯水解反应的动力学数据,该数据是采用间歇搅拌釜式反应器在阳离子交换树脂催化作用下对醋酸甲酯动力学进行实验测定,得到与催化剂浓度相关的均相反应条件下醋酸甲酯水解反应动力学方程。其正、逆反应活化能分别为35.5 kJ/mol-1和29.5 kJ/mol-1,反应速率表达式为:

式中m为催化剂浓度,kg/m3,k+、k-分别为正、逆反应速率常数,T为温度,℃。

3 实验过程模拟

实验过程按给定空速、进料水酯比和回流进料比计算进料原液、水的流量和回流量,原料液由高位槽中流出,由微型流量计控制流量,进入催化精馏塔。当塔釜内的液体达到一定液位时开始加热,同时塔顶冷凝器开始进水。实验过程中调节塔釜加热量,以固定回流量,并适时地从塔釜取出水解液,使塔釜液面位置保持不变。继续保持整塔稳定操作,当塔温保持不变时,表明催化精馏过程在给定操作条件下运转稳定,这时开始取样,大约每30 min取一次。样品用化学法进行分析。一般运行8~10 h后塔温稳定且釜液取样所测的组成很相近时,即可认为过程已达到一定的平衡状态。实验结果取操作稳定后几次测定结果的平均值。

采用动力学模型与活度系数方程对催化精馏水解醋酸甲酯的实验过程进行了模拟。输入数据与实验数据相参照,采用的平衡级模型上部为反应段下部为提馏段。催化剂种类已确定,不再作为研究内容之一。通过模拟计算,得到不同工艺及操作条件下的酯水解率和塔内气液相温度、组成以及流量等的分布。表1中是部分工艺条件下的模拟结果,并将之与同等实验条件下的实验结果作了比较。

由表1数据可以看出,计算结果和实验结果的相对误差平均在3.73%左右,数据吻合相对较好,误差原因主要在于实验结果的偏低,这是由于实验装置和操作上的局限所致,模拟结果表明应用此模型及方法来模拟醋酸甲酯的催化精馏过程是可行的。

表1 模拟结果及其与实验结果比较

4 催化精馏塔工艺参数优化

4.1催化精馏塔回流比的优化

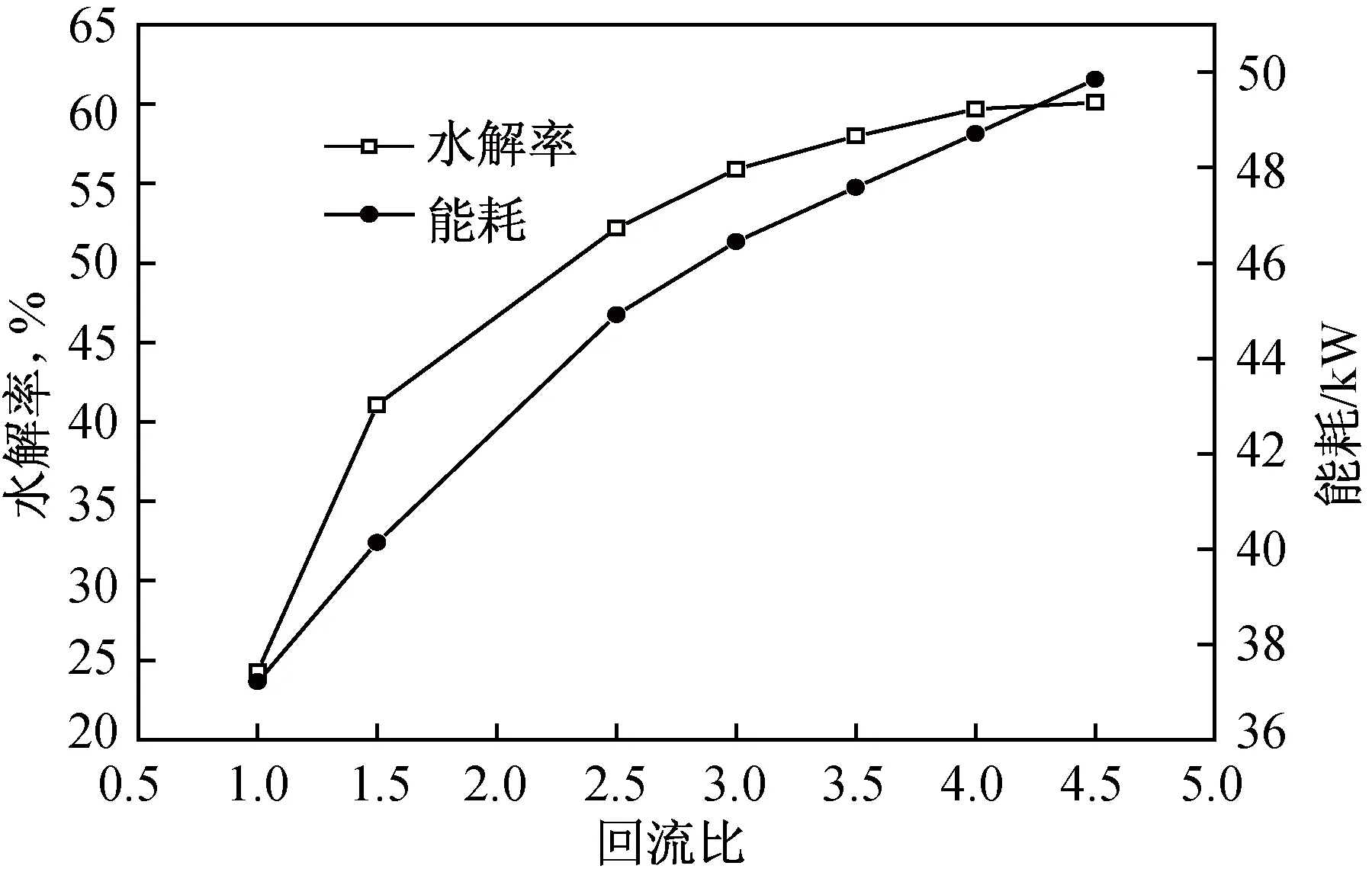

鉴于实验研究得出初步的操作参数,催化精馏塔进料水酯摩尔比为4,理论板数38块,水、从脱醇塔循环返回的醋酸甲酯和醋酸甲酯分别在第13、32和33块板进料,回流比变化影响如图3。

由图3可见,回流比较小时,随着回流比增加,醋酸甲酯单程水解率迅速上升,当回流比达到3以后,水解率上升趋缓;而总能耗随着回流比的增加而增加。综合考虑醋酸甲酯单程水解率与总能耗,最终确定催化精馏塔回流比为3。

图3 回流比对醋酸甲酯单程水解率和总能耗的影响

4.2催化精馏塔进料水酯摩尔比的优化

催化精馏塔回流比为3时,改变进料水酯摩尔比,模拟结果如图4。

由图4可见,醋酸甲酯单程水解率随着进料水酯摩尔比的增加从54.04%增大到57.56%,而总能耗随着水酯比的增加直线上升。随着水酯比的增加,反应向正反应方向进行,使得单程水解率增加;而在回流比确定后,随着水酯比的增加,会使得单程水解率降低。两因素综合后,使得醋酸甲酯单程水解率随着进料水酯摩尔比的增加变化不明显。当水酯比为3时,醋酸甲酯单程水解率为54.04%,随着水酯比的进一步下降,醋酸甲酯单程水解率下降,会造成后续产品分离困难。因此,选择催化精馏塔进料水酯摩尔比为3。

图4 进料水酯摩尔比对醋酸甲酯单程水解率和总能耗的影响

5 后续分离工艺参数的优化

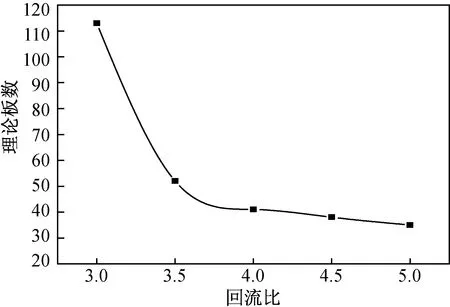

在确定了催化精馏塔的工艺参数后,分别对脱酸塔和脱醇塔理论板数和进料位置进行优化,脱醇塔分析结果如图5和图6所示。由图5可见,在满足甲醇质量分数≥99.9%的条件下,与脱酸塔理论板数与回流比的关系类似,回流比增大,所需的理论板数减小,能耗增加;回流比达到1.5以后,理论板数随回流比的变化趋势趋缓,因此,选择脱酸塔的回流比为1.5,此时理论板数为26。由图6可见,进料位置在第13块板时,塔釜甲醇含量最高,故取第13块板为进料位置。

图5 脱醇塔理论板数与回流比的关系

图6 脱醇塔进料位置对塔顶甲醇含量的影响

图7 脱酸塔理论板数与回流比的关系

脱酸塔分析结果如图7和图8所示。由图7可见,在满足塔釜醋酸质量分数≥95%(满足PTA中醋酸质量要求),塔顶醋酸质量分数≤0.1%的条件下,随着回流比增大,所需的理论板数减小。回流比较小时,理论板数变化较大,回流比达到4以后,理论板数随回流比的变化趋缓,而能耗却随回流比的增加成比例增加,因此选择脱酸塔的回流比为4,理论板数为41。由图8可见,进料位置在第36块板时,塔釜醋酸浓度最大,分离效果最佳,故进料位置为第36块板。

图8 脱酸塔进料位置对塔釜醋酸含量的影响

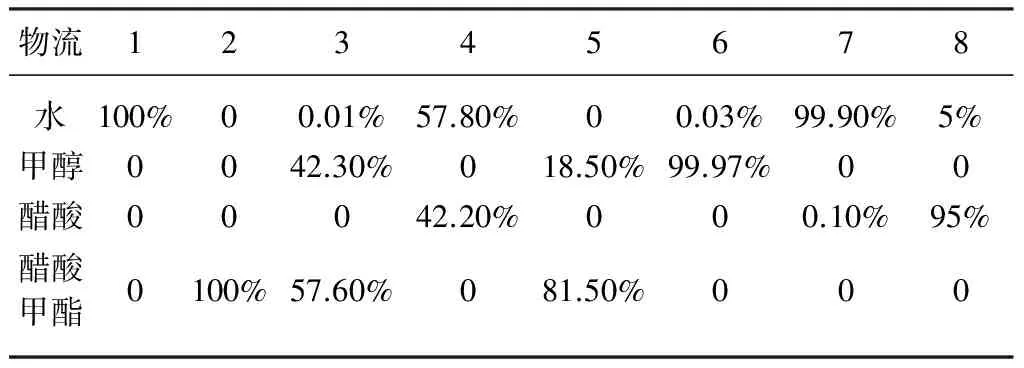

6 醋酸甲酯催化精馏水解全流程模拟结果

在优化模拟计算的基础上,对新工艺的全流程进行模拟计算,各塔主要操作参数计算结果见表2,理论板位置按从上到下顺序排列,催化精馏塔的三股进料为水、从脱醇塔循环返回的醋酸甲酯和醋酸甲酯分别在第13、32和33块板进料,主要物流计算结果见表3。由模拟结果可以看出,催化精馏塔的单程水解率为54.04%,与现有工艺相一致,对整个工艺而言,醋酸甲酯总水解率100%,同时得到99.97%的甲醇和95.00%的醋酸。

表2 新工艺中各塔操作参数

表3 主要物流质量分率的计算结果

7 结 论

在实验的基础上,提出了醋酸甲酯催化精馏水解的新工艺,与传统工艺相比,新工艺中轻组分从催化精馏塔塔顶出料,塔的数量减少,流程简化。同时对新工艺进行了全流程模拟优化计算,得到了各塔较佳的操作参数:催化精馏塔回流比3,进料水酯摩尔比3∶1,理论板数38块;脱醇塔回流比1.5,理论板数26,第13块板进料;脱酸塔回流比4,理论板数41,第36块板进料。在优化操作条件下,醋酸甲酯总水解率达到100%,甲醇和醋酸质量浓度分别为99.97%与95.00%,从而为醋酸甲酯催化精馏水解新工艺的工业应用提供了基础数据。

[1] 王振新.精对苯二甲酸装置醋酸甲酯回收与利用[J].江苏化工,2004,32(1):43-45.

[2] 邱挺.醋酸甲酯催化精馏水解新工艺及相关基础研究[P].天津大学,2002.

[3] 王良恩,赵之山,吴燕翔,等.催化精馏技术在醋酸甲酯水解工艺中的应用[J].福建化工,2001,(3):1-4.

[4] 赵之山,王良恩,赵素英,等.用离子交换树脂催化水解醋酸甲酯的反应动力学研究[J].化学工程,1996,24(5):28-32.

Simulationofnewprocessforhydrolysisofmethylacetate

Xiao Zenghao

(PTAProductionCenterofSinopecYizhengChemicalFibreCo.,Ltd.,YizhengJiangsu211900,China)

The basic data of thermodynamics, kinetics and catalytic packing was used in this thesis. The new flow chat of methyl acetate hydrolysis in which the fixed bed reactor was substituted by a catalytic distillation column and the extractive distillation column abandoned was presented. The sensitivity parameters such as the feeding position and the reflux ratio were analyzed according to the technology requirements of old flow chat. Through the whole process simulation optimization, the operating parameters of each tower obtained was better under the condition of optimized operation total methyl acetate hydrolysis rate of 100%, methanol and acetic acid concentration of 99.97% and 95.00% respectively, and for the new technology of catalytic distillation hydrolysis of methyl acetate to provide basic data for the industrial application.

aspen plus; PTA; methyl acetate; hydrolyze

TQ031.5

A

1006-334X(2017)03-0016-04