基于FSPMM的直驱型纯电动汽车驱动桥设计

2017-09-12孙允璞赵永强柴新宁

孙允璞, 赵永强, 柴新宁

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

基于FSPMM的直驱型纯电动汽车驱动桥设计

孙允璞, 赵永强, 柴新宁

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

以一种新型开关磁通永磁电机为动力源驱动装置,介绍了新型开关磁通永磁电机的工作原理、结构参数和设计过程,结合汽车主减速器、差速器和电机,实现电动汽车的直驱设计。利用有限元分析软件对电机的结构参数进行优化,对输出特性进行仿真,结果表明,所设计的开关磁通永磁电机具有较好的鲁棒性和较高的转矩功率密度,满足纯电动汽车的运行要求。

纯电动汽车; 伺服直驱; 开关磁通永磁电机; 有限元分析

传统的燃油汽车大量消耗不可再生资源,污染严重,使环境和能源问题日益突出。电动汽车作为一种使用可再生清洁能源的汽车,具有节能、环保的优势,可有效缓解能源紧张、大气污染严重等问题。因此以电池或超级电容为动力源,全部或部分由电机驱动的纯电动车成为研究的热点。各国纷纷颁布诸多优惠政策措施,加大投资力度,积极促进本国电动汽车产业发展。我国的众多科研院所、高等院校和汽车生产厂家争相进行电动汽车的技术研究和产业化开发[1-2]。

目前,纯电动车的驱动方案有单个电机集中驱动、电动轮驱动和多个轮毂电机驱动。单个电机集中驱动方式的优点是可借鉴成熟经验,设计改造周期短,容易处理电机冷却,防震动以及电磁干扰等,缺点是传动链长、占用空间大、传动效率低,不能对两侧驱动轮转矩进行单独控制,影响车辆的通过性;电动轮驱动和轮毂电机驱动,这两种方式采用电子差速代替机械差速,将方向盘转角信号、左右车轮转速信号输送到电机调速器,由电机调速器发出满足不同行驶工况的指令,优点是车辆传动链短、系统效率高、重心降低、轻量化程度提高、稳定性好,左右车轮分别控制提高了车辆的通过性能,但轮毂电机受轮毂尺寸的限制,使得轮毂电机设计、车辆运行控制的复杂程度都有所增加。因此设计一种结构紧凑、传动效率高、瞬时动力性好、控制简易的纯电动车驱动系统成为目前研究的热点,而驱动电机作为电动汽车驱动系统的核心,其性能参数直接影响电动汽车的动力性、经济性及续驶里程[3-4]。

开关磁通永磁电机(Flux Switching Permanent Magnet Motor,FSPMM)是一种按照“磁通切换原理”工作的新型高性能宽调速电机,电机绕组和永磁体都安装于定子,定、转子均采用凸齿结构,结合了永磁电机和磁阻电机的优点,具有能量密度高和结构简单可靠等优点,成为纯电动车驱动系统理想的动力转换装置,但是也存在永磁用量大、聚磁效应容易导致磁饱和的问题[5]。

目前,对于FSPMM的研究还没有成熟的设计理论可供参考,结构上还需更深入的探索,针对不同FSPMM的拓扑结构所表现出的电磁性能、转矩特性、电磁感应特性等性能也有明显区别。因此,笔者拟设计一种基于纯电动汽车直驱系统的新型FSPMM,实现FSPMM和直驱型纯电动车驱动装置合理匹配,推动纯电动汽车技术的发展和进步。

1 直驱型纯电动车的设计

1.1 总体方案设计

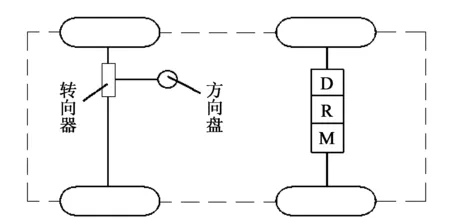

为提高电动汽车的续驶里程、传动效率、高扭矩等性能要求,汽车的轻量化、简结构、短传动成为纯电动汽车的发展方向,直驱型纯电动车的总体结构如图1所示,其中M为电动机,R为减速机构,D为差速器。

图1 纯电动车的总体结构

为进一步提高电动汽车机械传动效率,减轻汽车质量,采用单个电机驱动方式,在传动系中取消变速器、离合器和传动轴;为降低纯电动车控制难度,保持汽车两个驱动轮之间的差速功能,在驱动桥中保留了差速器;为了提高电机的启动性能和低速运行性能,在传动系中保留了主减速器。

1.2 直驱型纯电动车的基本参数

以某型号纯电动车为参考对象,电动车的基本参数如表1所示[6],为了充分利用现有汽车的底盘和部分传动部件,同时保持原有汽车设计参数的一致性,在充分考虑纯电动车的动力性能和行驶续驶里程的情况下,以此设计电动车的驱动电机输出功率和输出转矩。

表1 整车基本参数

1.3 直驱型纯电动车的驱动装置

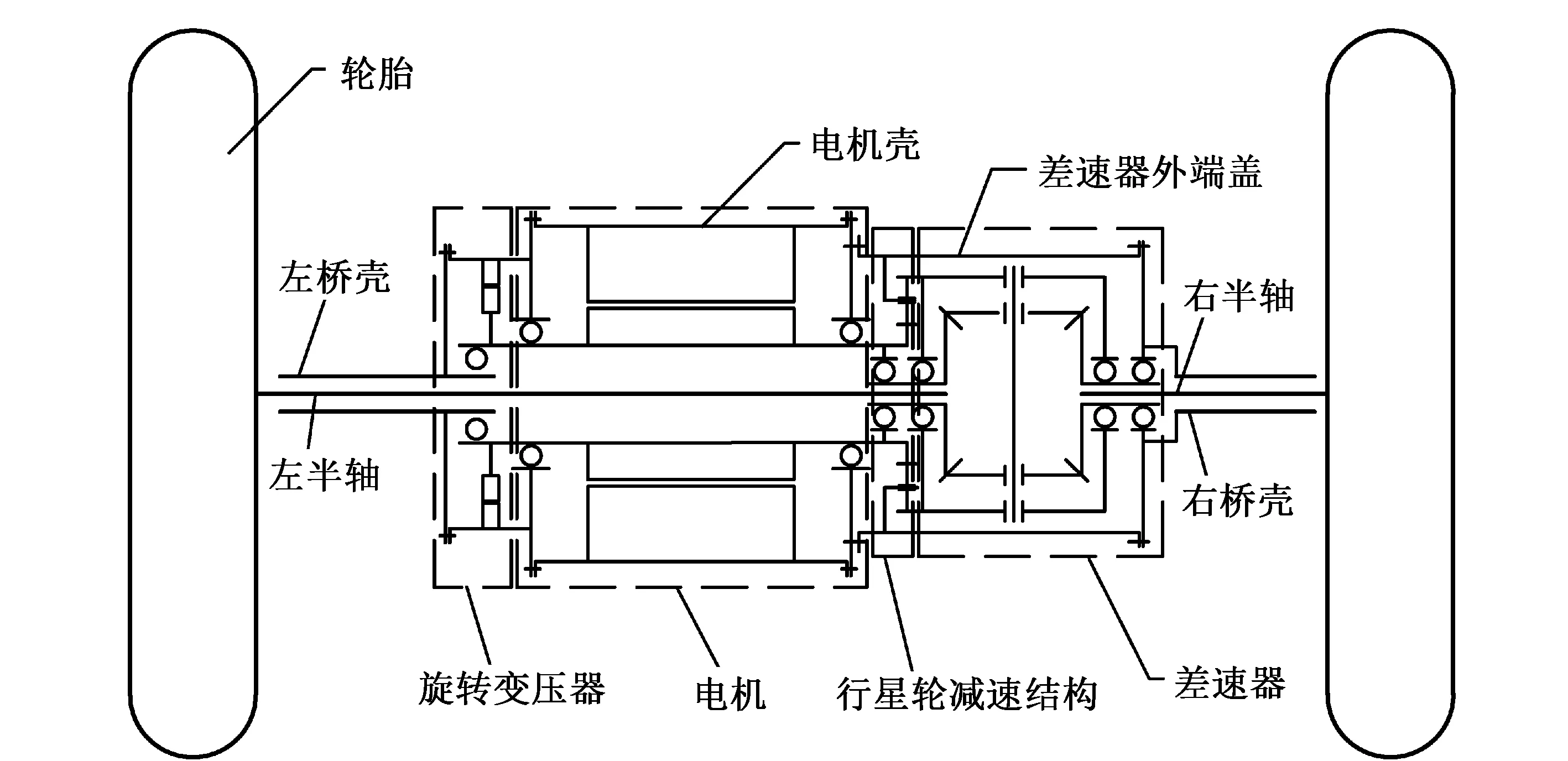

为了进一步减轻电动车质量、提高汽车传动效率,设计如图2所示的直驱型纯电动车的驱动装置。驱动装置的结构设计集中在三个方面:一是主减速器采用行星轮减速机构传动,太阳轮作为输入元件与电机轴加工成一体,行星轮作为惰轮用于传递运动,齿圈安装在差速器外壳将运动输出;二是电机的壳体与差速器外端盖之间采用法兰连接,将行星架固定于差速器外端盖;三是旋转变压器直接同轴安装在电机轴的另一端,用于实时调节电机运动状态。通过以上几个方面的设计,将驱动电机、减速机构及差速器同轴线高度集成在一起,使得整个驱动装置的轴向尺寸和传动路线大幅缩减,各传动部件之间的摩擦减少,机械传动效率明显提高。同时,为满足纯电动汽车驱动桥小结构尺寸、大功率密度、低速高转矩的基本要求,本文的驱动装置中采用新型永磁电动机,在满足纯电动汽车基本行驶要求的前提下,使整个驱动桥体积和结构尺寸明显减小,驱动装置安装灵活度以及驱动桥与地面间隙明显加大,纯电动汽车的通过性得到明显提高,更加适合运行于复杂多变的路面。直驱型纯电动车的驱动装置中保留机械差速器机构,降低纯电动车在行驶过程的控制难度,同时也保留行星轮系减速机构,提高纯电动车低速行驶时的动力性能。

图2 直驱型纯电动车的驱动装置结构图

2 FSPMM设计

2.1 FSPMM原理

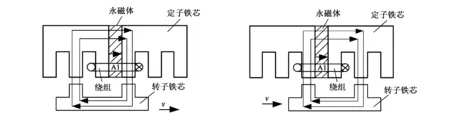

FSPMM中永磁体和绕组线圈都镶嵌在定子中,电机的工作过程是按照磁通切换的原理进行。将电机定子铁芯和转子铁芯展开,利用展开模型详述电机工作过程中的磁通切换过程。如图3所示,线圈绕组的匝链磁通方向:当电机转子运动到如图3(a)所示位置Ⅰ时,从线圈经过定子铁芯到转子铁芯;当电机转子运动到如图3(b)所示的位置Ⅱ时,从转子铁芯经过定子铁芯进入线圈绕组。在电机转子从位置Ⅰ到位置Ⅱ的运动过程中,线圈绕组的匝链磁通方向相反、大小相等。

(a)位置I (b)位置Ⅱ 图3 FSPMM磁通切换原理图

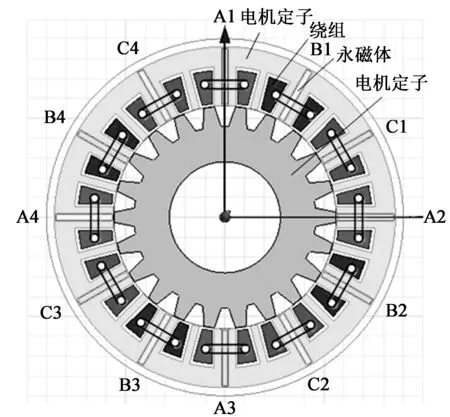

图4 FSPMM结构图

对于FSPMM,定子绕组中永磁磁链均为双极性,电机定子所形成的永磁磁链按照理想的正弦变化,而绕组中的反电动势也是理想的正弦波。当电机转子凸极接近定子A1极齿任意一齿时,定子A1极线圈中将产生正、负方向相反的磁链。FSPMM中定子绕组磁场和永磁体磁场是并联关系,电枢磁通没有穿过永磁体,对永磁体工作点的影响较小,不会造成永磁体的不可逆退磁。因此,FSPMM适合做无刷交流电机进行弱磁控制,电机的调速或伺服控制可以通过磁场的定向矢量变换实现[7]。

2.2 FSPMM总体结构

直驱型纯电动汽车FSPMM的拓扑结构如图4所示,电机定子和转子均采用双凸极结构形式,定、转子的极数比为12/22。

FSPMM包括转子铁芯、定子铁芯、线圈绕组和永磁体。转子铁芯具有22个凸齿,而定子铁芯设计由12个E型铁芯沿圆周方向组合而成,在相邻两个E型铁芯之间布置有一个矩形永磁体。永磁体的充磁方向沿圆周方向,相邻两个永磁体的充磁方向相反。永磁体的磁极布置形式有利于充分利用永磁体的聚磁效应,同时减少了定子的开槽空间和永磁体体积,降低了电机的制作成本。

2.3 FSPMM主要参数设计

依据表1所示纯电动汽车的整车性能参数,设计具有图2拓扑结构的新型FSPMM,根据电动车的驱动要求,计算FSPMM的主要尺寸及电磁参数[8-10]。

(1)以最高车速确定电机额定功率

;

(1)

(2)确定电机额定转速和额定转矩

(2)

(3)

其中,PN为额定功率,nN为额定转速,DW为车轮直径,MN为额定转矩。

根据式(3)计算得到FSPMM的基本性能参数:额定转速为1500 r/min,额定转矩为87.5 N·m,额定功率为5 kW。

2.4 FSPMM的结构设计

FSPMM的定子极数Ns、转子极数Nr和电机相数m之间的关系应满足

Ns=K1m,K1=1,2,3,4,…

(4)

Nr=2Ns±K2,K2=1,2。

(5)

由于所设计FSPMM的定、转子极数Ns/Nr=12/22,因此K1=4,K2=2,FSPMM的绕组采用集中绕组形式,定子铁芯设计成E型结构,永磁体为长方体结构周向充磁,相邻两个永磁体的充磁方向相反,A、B、C三相绕组间隔以双层集中绕组的形式布置在相邻两个E型定子铁芯上,电机的转子铁芯为22个凸齿的整体结构[10]。

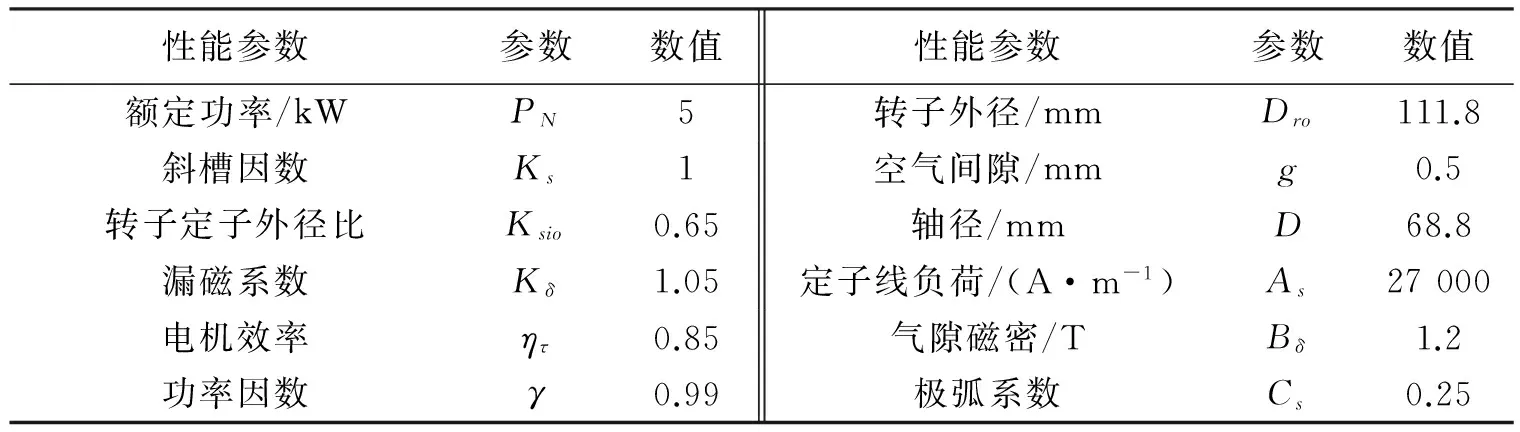

本文设计一种5 kW的12/22极结构开关磁通永磁电机,电机尺寸包括定子外径Dso和电枢铁芯长度La,设计所需相关参数见表2,确定电机尺寸公式为:

(6)

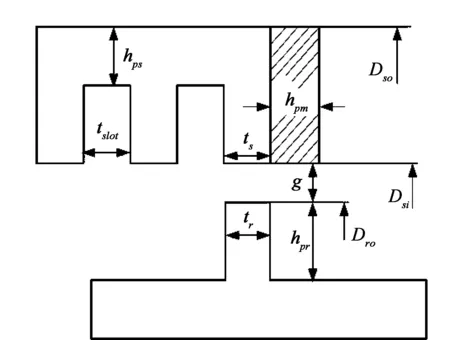

图5 FSPMM的基本尺寸

Dro=KsioDso,

(7)

Dsi=Dro+2g,

(8)

La=λDso,

(9)

D=(0.4~0.5)Dr0。

(10)

参考现有同类型U型拓扑结构电机,由于FSPMM和直流永磁同步电机结构参数相似,因此,可以采用类比法确定开关磁通永磁同步电机的定子齿宽度ts、转子齿宽度tr、永磁体磁化方向的厚度hpm、定子轭部厚度hps和槽口宽度tslot,定子铁心外径Dso与定子铁心内径Dsi之间的关系如图5所示,各参数之间的初始关系为:

永磁体是长度为La、宽度为bpm、厚度为hpm的长方体,其结构尺寸和材料种类直接影响永磁体的最大去磁工作点以及FSPMM总磁通。为了尽可能提高电机使用寿命,在电机设计过程中要尽可能避免电机工作特性对永磁体造成的不可逆退磁或局部退磁的可能。永磁体的工作点取决于永磁体的厚度hpm,而hpm是决定FSPMM直轴电抗的重要因素,设计时使hpm值在电机不产生不可逆退磁的前提下,尽可能取小些。本次FSPMM的永磁体选用烧结钕铁硼材料,其参数如表3所示。

表2 电机参考值

表3 电机的永磁体材料参数

3 FSPMM的电磁场有限元分析

根据表4中列出的FSPMM初始结构尺寸参数,利用Ansoft Maxwell电磁场有限元仿真软件建立电机参数化模型,通过改变电机定子、转子、永磁体宽度、气隙宽度等参数,优化电机磁通量、感应电动势和齿槽转矩。各部分的材料选用:电机转子由10#钢制成整体铁芯模块,电机定子由12个沿周向排列的E形铁芯单元组成,为了便于加工和装配,12个E形的定子铁芯利用外圆周连接成一体,定子铁芯选用DW350-50冷轧硅钢片叠压,永磁体采用牌号为N35SH的钕铁硼;绕组材料选用2 mm2型号为QA-1/15s的铜漆包线。

表4 优化后FSPMM的结构尺寸

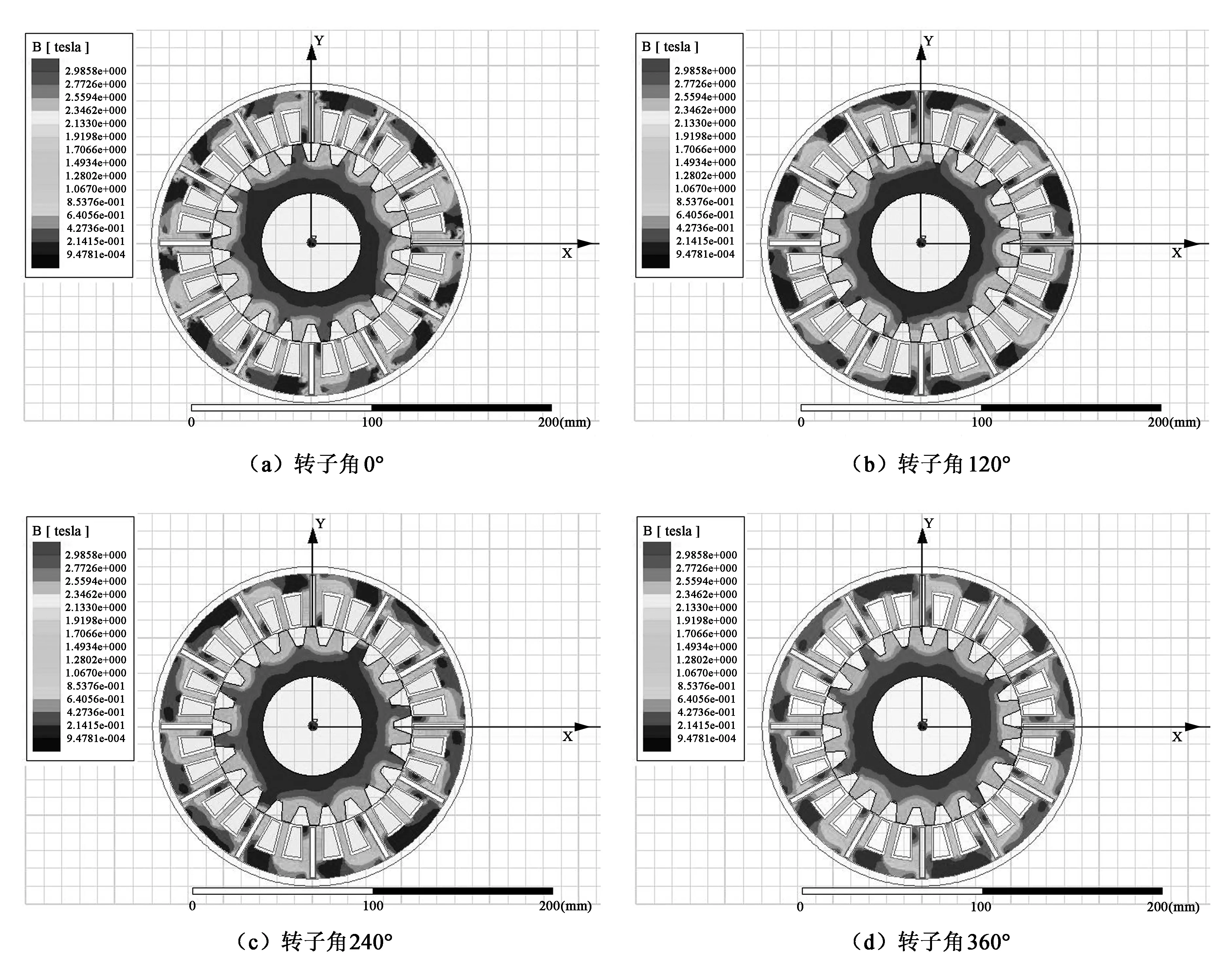

图6 FSPMM不同位置的磁场分布图

对FSPMM进行瞬态场求解,以A相绕组所在的电机转子铁芯齿和永磁体相对位置,观察模型在其中某一转子齿分别在磁通量为零、正的最大值、负的最大值时的磁场分布,如图6所示[5,11]。由图6(a)中当转子磁极与绕组所缠绕的永磁体中心线对齐或图6(c)中极槽中心线与绕组所缠绕的永磁体中心线对齐时,该相绕组的匝链磁通为零。图6(b)中当转子磁极凸齿与集中绕组所缠绕的其中一个齿对齐时,该相绕组匝链磁通达到正的最大。此外,图6(d)中当转子磁极凸齿与绕组所缠绕的另一个齿对齐时,该相绕组的匝链磁通达到负的最大,且方向与图6(b)中相反。

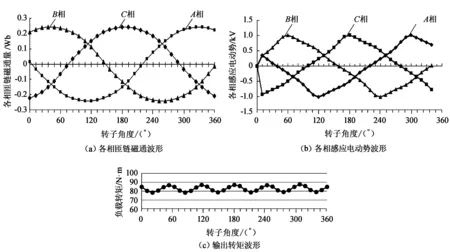

对电机磁场仿真分析模型进行负载特性分析,求解FSPMM的输出性能参数,优化后得到较理想的各相匝链磁通波形、各相感应电动势波形和输出的转矩波形,如图7所示。

图7 FSPMM的输出性能有限元仿真结果

由图可见,FSPMM的A、B、C三相绕组中各相匝链的磁通波形和各相感应电动势均满足正、余弦规律,相位相隔120°。而电机在负载情况下的输出平均力矩为85 N·m,力矩波动幅值为±4 N·m,波动幅值与平均输出力矩的比值为4.7%。

如前所述,FSPMM的转速为1500 rpm,输入电流的频率为550 Hz,力矩波动的幅值小且频率高,对电机的输出转矩的影响相对较小,可以满足直驱纯电动汽车的驱动要求。

4 结 论

基于FSPMM设计了一种纯电动车用直驱装置,以驱动装置核心部件新型开关磁通永磁电机为研究目标,通过研究开关磁通电机的工作原理和理论计算得到电机原始参数,并利用有限元分析软件建立电机的参数化模型。以电机定子齿宽、转子齿宽、永磁体磁化宽度、定转子间隙等参数为优化目标,优化永磁开关磁通电机的磁通量、感应电动势、输出转矩等性能参数。优化后的磁通量和感应电动势波形均为理想正弦波形,并且最大值均没超过最大限值,符合设计要求。同时齿槽转矩波动明显降低,提高了电机效率利用率,降低了电机工作噪音。最终优化后的电机参数为后期整个驱动系统参数匹配奠定基础。

[1] 宋慧,胡骅.电动汽车的现状及发展(Ⅰ)[J].汽车电器,2000(1):53-57.

[2] 张文亮,武斌,李武峰,等.我国纯电动汽车的发展方向及能源供给模式的探讨[J].电网技术,2009,33(4):1-5.

[3] TSENG K J,CHEN G H.Computer-aided design and analysis of direct-driven wheel motor drive[J].Power Electronics,1997,12(3):517-527.

[4] 濮卉,于新龙.电动汽车轮边驱动系统驱动方式与特点分析[J].汽车实用技术,2012(1):31-34.

[5] 杨玉波,王宁,王秀和.E型铁心开关磁通电机的电磁性能解析计算[J].电机与控制学报,2016,20(1):67-72.

[6] 李征,周荣.电动汽车驱动电机选配方法[J].汽车工程师,2007(2):16-18.

[7] 邓渊.开关磁通永磁电机的设计与制作[D].沈阳:沈阳工业大学,2011.

[8] 吴建华.开关磁阻电机设计与应用[M].北京:机械工业出版社,2000.

[9] CHEN J T,ZHU Z Q,IWASAKI S,et al.A Novel E-Core Switched-Flux Pm Brushless Ac Machine[J]. Industry Applications Ia,2011,47(3):1273-1282.

[10] 王秀和.永磁电机[M].北京:中国电力出版社,2011.

[11] HUA W,CHENG M,ZHU Z Q,et al.Analysis and Optimization of Back EMF Waveform of a Flux-Switching Permanent Magnet Motor[J].Energy Conversion,2008,23(3):727-733.

[责任编辑:李 莉]

Design and analysis of direct drive pure electric vehicle

SUN Yun-pu, ZHAO Yong-qiang, CHAI Xin-ning

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723000, China)

As the key part of the pure electric vehicle, the quality of the motor directly affects the driving performance of electric vehicle and driving range. Researching a new type of driving device, which is a new type of switched magnetic flux permanent magnet motor as the power source, is used to combine the planetary wheel mechanism, the differential and the motor to realize the direct drive of the electric vehicle. This paper mainly introduces the working principle of a new type of flux switching permanent magnet motor, structure parameters and design process. Finite element analysis software is used to optimize the structure parameters of the motor, and the simulation results show that the torque on the output characteristics, the power density of flux switching permanent design the magnetic motor has better robustness and higher requirements, and it is applicable to the electric vehicle running.

pure electric vehicle; motor direct driving; flux switching permanent magnet motor; finite element analysis

2096-3998(2017)04-0047-07

2017-01-28

2017-04-20

孙允璞(1989—),男,河南省信阳市人,陕西理工大学硕士研究生,主要研究方向为电动机直驱与专用汽车设计;[通信作者]赵永强(1976—),男,陕西省扶风县人,陕西理工大学副教授,硕士生导师,主要研究方向为先进成形技术及设备与交流伺服控制;柴新宁(1989—),男,甘肃省酒泉市人,陕西理工大学硕士研究生,主要研究方向为汽车节能技术与电动汽车设计。

U469.72; TM351

A