超声波协同加强剂对重油低温裂解降黏过程的影响

2017-06-05孙浩然刘雪东张智宏高宏义

孙浩然,刘雪东,张智宏,高宏义

(1.常州大学机械工程学院,江苏 常州 213164;2.常州大学石油化工学院;3.中国石化塔河炼化有限责任公司)

超声波协同加强剂对重油低温裂解降黏过程的影响

孙浩然1,刘雪东1,张智宏2,高宏义3

(1.常州大学机械工程学院,江苏 常州 213164;2.常州大学石油化工学院;3.中国石化塔河炼化有限责任公司)

以重油为研究对象,在不加水的条件下,利用超声波协同加强剂裂解降黏,分析了重油处理前后四组分组成的变化情况。考察了加强剂浓度、处理时间和超声功率对重油降黏效果的影响,分析了处理前后重油黏度和流动性能的变化,并对重油黏度恢复情况进行了测试分析,同时采用红外光谱和气相色谱分析了处理前后重油的结构变化。结果表明:加强剂浓度对降黏效果影响最大,其次为处理时间和超声功率;加强剂浓度越大,降黏效果越好;随处理时间和超声功率的增大,降黏率先增加后略微下降;超声波与加强剂具有协同效应,使重油中长链大分子、芳环和杂原子发生断链、加氢、开环等系列反应,能够在常温条件下降低重油黏度,改善流动性能,显著提高重油品质。

重油 超声波 加强剂 协同效应 降黏

近年来,随着油田的深度开采,原油重质化、劣质化趋势加重[1],表现为原油密度和黏度大,金属含量高等特点,导致重油在开采、运输和加工过程中存在极大困难。为了降低重油黏度,解决开采和管道输送中的问题,国内外开发出一系列降黏方法[2]。目前,常见的降黏技术有掺稀油降黏、加热降黏、乳化降黏、井下催化裂化降黏等,但在实际生产中会受当地稀油资源、经济效益和环境污染压力等限制,同时也会出现黏度反弹、热利用率低、普适性不高等问题[3-4]。

超声波降黏是近年来兴起的一种原油降黏的物理方法[5-7]。相比于传统降黏方法,超声波降黏具有普适性强、操作简单、经济成本低和无环境污染等优点[8-10]。董惠娟等[11]利用全波长聚能型压电超声换能器及变幅杆浸入式反应器研究了超声处理时间、换能器工作电流和含水率对大庆油田油样降黏效果的影响,实验中配制的油样含水率为40%~90%。王方[12]采用超声波对含水率为53%的原油进行实验探究,对比了超声波降黏、化学试剂降黏以及超声波与化学试剂复合使用的降黏效果,结果证明了超声波与化学试剂协同效应的存在。Ershov等[13]采用超声波对East Zhetybai和Ashchisai原油进行了处理,发现在与化学剂的共同作用下降黏效果更好。许洪星等[14]利用超声波协同催化剂对胜利油田滨南超稠油进行了降黏实验研究,探究了反应时间、加热温度、催化剂浓度和加水量对超稠油降黏效果的影响,结果表明,超声波和催化剂间具有协同效应,实验中超稠油加水量为30%~70%。国内外对超声波降黏的研究已取得一定的进展,但大多数的实验研究中加入了大量的水与原油一起进行超声处理,这样不仅会影响原油的品质,而且在后期深加工过程中脱水成本较高,不利于实际生产;同时,对于不同产地的原油,在处理过程中对加入催化剂的效果研究较少。

本研究以某石化企业提供的重油为研究对象,在不加水的条件下,通过超声波试验,探究超声波功率、处理时间和加强剂浓度对重油降黏效果的影响,分析处理前后重油的四组分组成变化,测试分析重油的黏度、触变性能和黏度恢复情况,结合沥青质红外光谱和饱和烃气相色谱的分析手段,对其机理进行初步解释,并给出最佳工艺参数组合。为重油降黏输送、后期加工等提供新的解决思路与技术途径。

1 实 验

1.1 材料与仪器

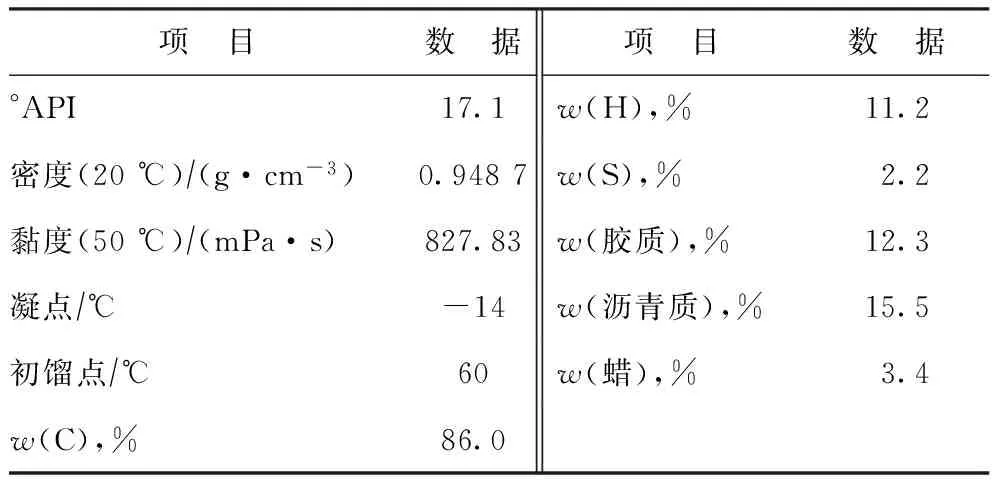

实验所用原料油的基本性质见表1。正己烷、正庚烷、石油醚、甲苯、无水乙醇,均为分析纯,国药集团化学试剂有限公司产品;层析用中性氧化铝,100~200目,国药集团化学试剂有限公司产品;C6~C19饱和烷烃混合物、C7~C40饱和烷烃混合物、C34~C44饱和烷烃混合物,均为色谱纯,百灵威科技有限公司产品;加强剂,自制。

表1 原料油基本性质

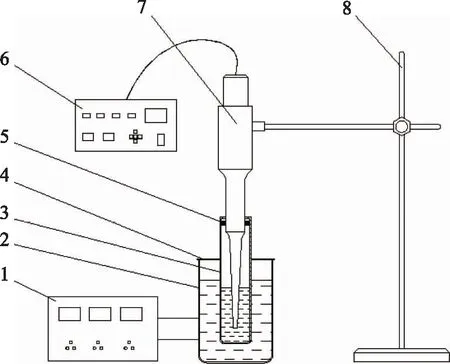

自制超声波反应装置示意如图1所示;Anton Paar MCR 302流变仪,奥地利安东帕公司产品;HH系列数显恒温水浴锅,金坛市科析仪器有限公司产品;电子天平,天津天马衡基仪器有限公司产品;RE52CS旋转蒸发器,上海亚荣生化仪器厂产品;Nicolet iS50红外光谱仪,美国Thermo Fisher公司产品;GC-950气相色谱仪,上海海欣色谱仪器有限公司产品。

图1 自制超声波反应装置示意1—恒温水浴箱; 2—水浴槽; 3—反应容器; 4—水浴槽顶盖; 5—O型密封圈; 6—超声波发生器; 7—超声波换能器; 8—安装支架

1.2 重油预处理

为消除重油中“剪切历史”和“热历史”对实验效果的影响,确保实验的可重复性,对重油进行预处理:取重油放入蒸馏烧瓶后置于水浴锅中55 ℃恒温12 h,然后缓慢冷却至室温静置24 h。此时认为每组实验的重油样品结构相同[15]。

1.3 加强剂制备

1.4 实验步骤

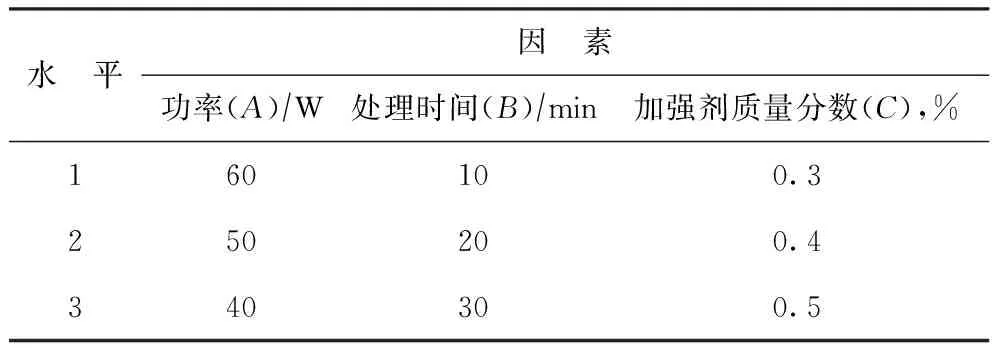

每次试验取预处理后的重油40 g,置于自制的超声波反应装置中。试验过程中保持装置密封,固定超声波频率为20 kHz,反应温度为25 ℃。处理方式为间歇处理,即每处理10 min,间歇10 min。正交实验的设计如表2所示。选取超声功率、处理时间和加强剂浓度3个因素进行探究。利用MCR 302流变仪,在析蜡点温度下对处理前后重油的触变性进行测定分析。每组试验完成后,用MCR 302流变仪按照行业标准SYT 6316—1997,测量重油在50 ℃、剪切速率3 s-1下的黏度,并计算降黏率,重油降黏率计算公式如下:

(1)

式中:R为降黏率,%;μ0和μ分别为油样处理前后的黏度,mPa·s。

由于样品批次不同,每组原油的黏度会有一定差异,所以后续分析中采用降黏率来进行分析比较。通过正交实验的结果分析,优选出超声波协同加强剂的最佳工艺参数组合,并对重油黏度恢复情况进行测定分析,同时计算重油黏度恢复率,计算公式如下:

(2)

式中:R′为重油黏度恢复率,%;μ1为处理后的油样放置0天时的黏度,mPa·s;μ2为处理后的油样放置x天时的黏度,mPa·s。

控制单因素变化,通过实验考察各因素对重油降黏效果的影响。并进行以下分析:按照标准SYT 5119—2008对处理前后的重油进行四组分分离,测定重油族组成;按照标准SYT 5121—1986(2005)用红外光谱法分析重油中沥青质结构;按照标准SYT 5779—2008在GC-950气相色谱仪上进行饱和烃气相色谱组成的测定[16]。

表2 正交实验因素及水平

2 结果与讨论

2.1 重油四组分组成分析

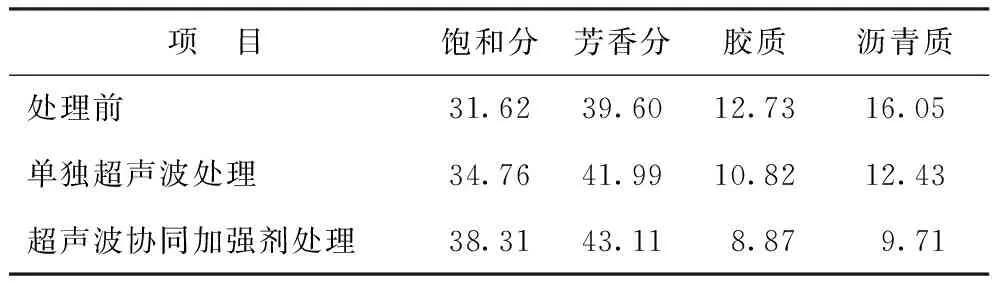

分别对重油处理前、单独超声波处理后和超声波协同加强剂处理后的重油进行四组分组成分析,结果见表3。

表3 超声波协同加强剂处理前后重油四组分组成变化 w,%

由表3可见,与处理前相比,单独超声处理和超声波协同加强剂处理后重油的饱和分质量分数分别增加3.14百分点和6.69百分点,芳香分质量分数分别增加2.39百分点和3.51百分点,胶质质量分数分别降低1.91百分点和3.86百分点,沥青质质量分数分别降低3.62百分点和6.34百分点。说明处理后重油中的胶质、沥青质等大分子裂解成了饱和烃、芳烃等,超声波协同加强剂能够破坏重油中的分子结构。相比于单独超声波处理,超声波协同加强剂处理后重油中的轻质组分明显增多,重质组分明显减少,表明超声波与加强剂具有协同效应。重油黏度降低不仅因为重质组分减少,而且轻质组分对其也有稀释作用,共同实现了对重油的不可逆降黏。

2.2 超声波协同加强剂裂解重油降黏反应参数优选及重油黏度恢复情况

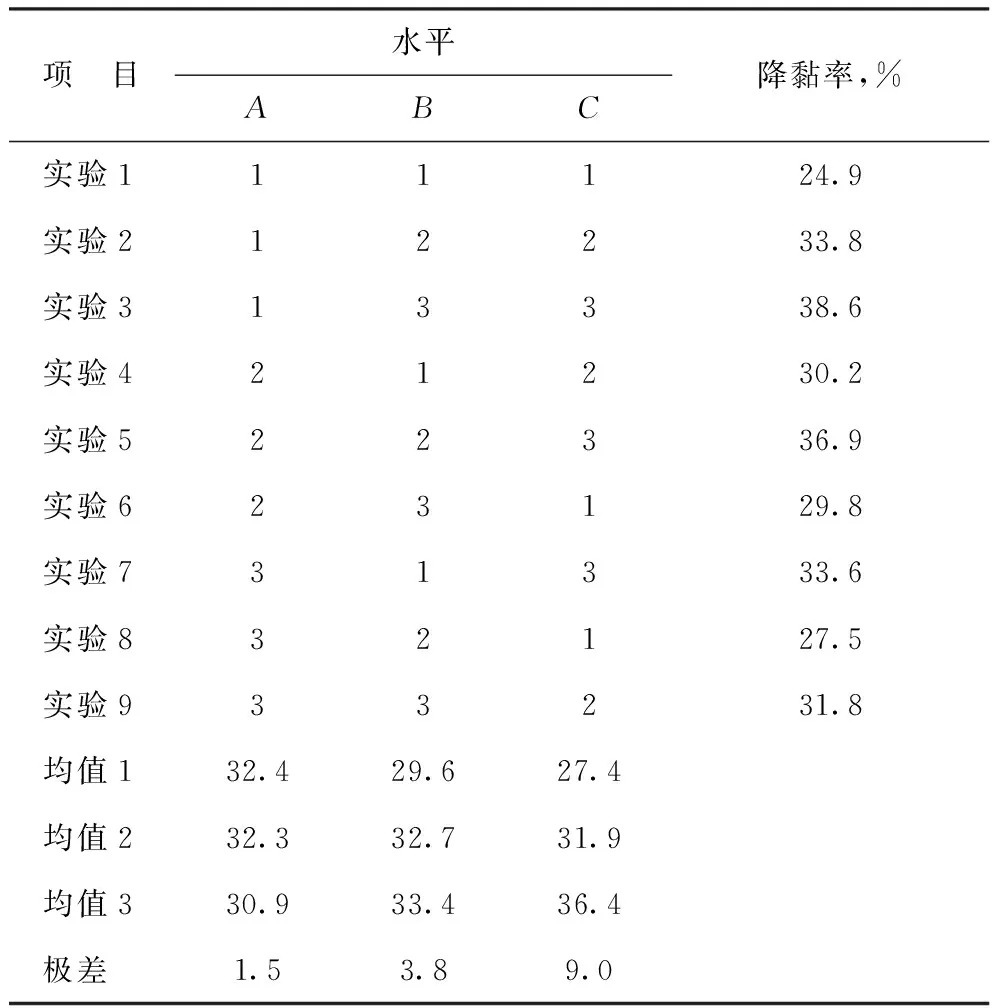

按照表4设计正交实验。为了说明加入正己烷对油样黏度的影响,对原油样品及加入质量分数0.1%正己烷的油样分别进行超声处理,对比前后黏度的变化。结果显示:油样黏度为827.83 mPa·s,加入正己烷的油样黏度为823.69 mPa·s,黏度降低0.5%;油样超声处理后黏度为673.85 mPa·s,加入正己烷的油样超声处理后黏度为669.13 mPa·s,黏度降低0.7%。由此可见,加入正己烷对油样黏度的影响较小。后续实验分析中所述的降黏率数值均扣除溶剂降黏效应。正交实验结果见表4。

表4 正交实验结果

由表4可见,对重油降黏影响最大的因素为加强剂浓度,其次为处理时间,再次为超声波功率,最佳的降黏反应参数组合为:C3B3A1,即加强剂质量分数0.5%,处理时间30 min,超声波功率60 W,此时降黏率为38.6%。

在超声波协同加强剂裂解降黏的体系中,超声波与加强剂的协同作用占主导作用,表现为加强剂的浓度为主要影响因素,相比于单独超声作用,降黏率明显增加(相同反应条件下,加入加强剂前后降黏率分别为18.6%和38.6%),因此两者共同作用能显著提高重油裂解降黏效果和重油品质。

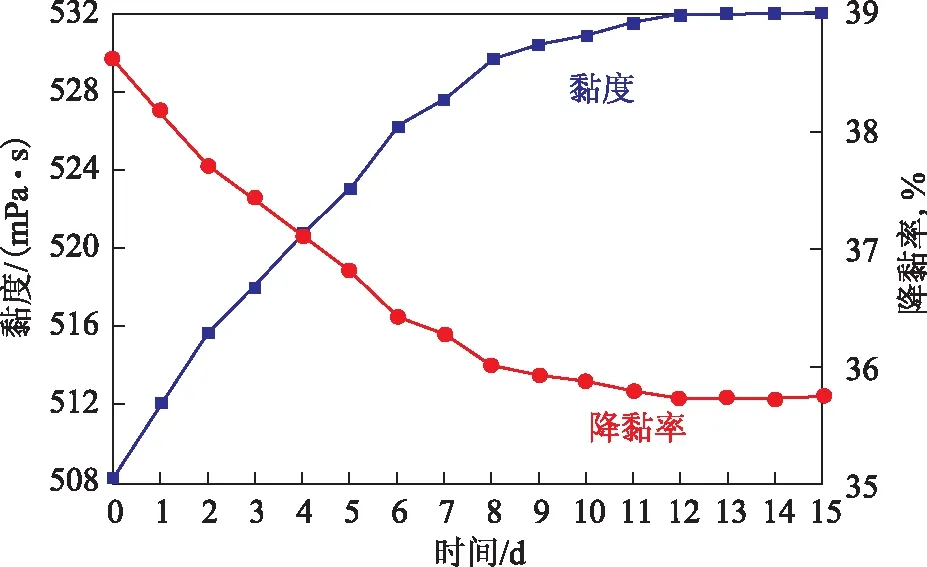

为了考察超声波协同加强剂处理后重油黏度的恢复情况,持续15天测量经最佳降黏反应参数处理后的重油黏度,并计算降黏率,结果见图2。由图2可见,经超声波协同加强剂处理的重油在放置一段时间后,黏度略有回升后趋于平稳,但15天后黏度恢复率均低于4.5%,平均恢复率仅为3.2%。说明超声波协同加强剂处理后,重油的组分发生了改变,导致其黏度降低,但由于分子之间空间网状结构的部分恢复,表现为黏度略有回升,但远低于处理前的黏度,表明经超声波协同加强剂处理后,重油组分发生了永久性的变化,实现了不可逆的降黏。

图2 超声波协同加强剂处理后重油黏度恢复曲线

2.3 优选反应条件下处理前后重油触变性分析

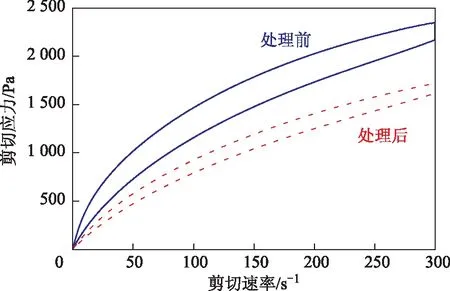

固定测量温度为15 ℃,分3个阶段改变剪切速率:剪切速率上升段(1~300 s-1)、稳定段(300 s-1)和下降段(300~1 s-1),通过滞回环面积对反应前后重油触变性进行分析,结果见图3。

图3 超声波协同加强剂处理前后重油的触变性

由图3可见,经超声波协同加强剂处理后,其滞回环面积明显减小。处理前重油滞回环面积为82 149 Pas,处理后重油滞回环面积为38 188 Pas,下降了53.5%。此外,处理后重油的屈服应力显著降低。说明在高剪切破坏情况下,处理后重油的空间网状结构更易被破坏,长链大分子物质明显减少,在经过超声波协同加强剂处理后重油流动性能显著改善。

2.4 加强剂浓度对重油降黏率的影响

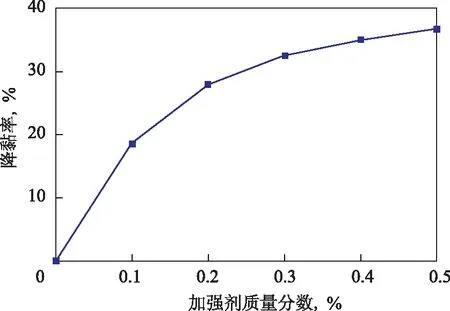

固定超声功率为60 W,超声处理时间为30 min,改变加强剂浓度,考察其对重油降黏效果的影响,结果见图4。由图4可见,随加强剂浓度的增加,重油降黏率显著增加,当加强剂质量分数达到0.3%后,重油降黏率增加幅度趋于平缓,说明加强剂质量分数大于0.3%时已基本达到低温裂解降黏的要求。在工业生产中可根据经济效益与降黏效果综合考虑选用合适的加强剂浓度。

图4 不同加强剂浓度下重油的降黏效果

加强剂中镍离子作为过渡金属离子起催化作用,能有效降低重油中长链大分子键和杂原子键的键能,在超声波的作用下,有利于键的断裂,进而使重油的黏度降低。根据相似相溶原理,油溶性的油酸作为镍的载体,将过渡金属离子结合于油酸分子上,生成的长链有机金属盐更易与重油接触,可实现均相催化。实验中由于重油的质量一定,能被催化裂解的长链物质和杂原子有限,断裂后所需结合的氢自由基和短链基团也有限,所以当加强剂浓度高于一定值时,起到的催化作用受到限制。同时,随着加强剂浓度的增加,部分镍离子在高温下易与沥青质和胶质分子缔合进而形成大分子物质,导致降黏率趋于平缓。

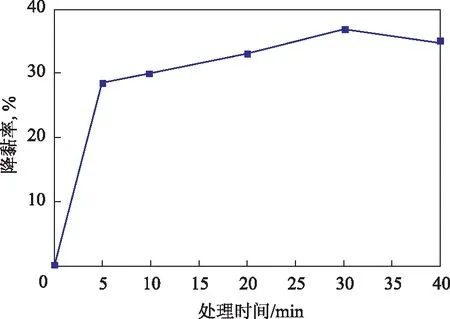

2.5 超声处理时间对重油降黏率的影响

固定加强剂质量分数为0.5%,超声功率为60 W,改变超声处理时间,考察其对重油降黏效果的影响,结果见图5。由图5可见,随着超声处理时间的增加,重油降黏率增加。当处理时间超过30 min后,随着时间的增加,降黏率呈略微下降的趋势。对于超声波协同加强剂的重油裂解体系,存在一个合理的处理时间,达到此时间之前,重油降黏率随处理时间的增加而增加,达到此时间之后,重油中长链物质和杂原子与超声波协同加强剂作用之间达到平衡状态,重油降黏率出现峰值。处理时间继续增加会使整个体系发生“雾化沸腾”现象,产生的持续高温可能导致重油中已断裂的大分子结焦聚合,表现为重油降黏率下降。

图5 不同超声处理时间下重油的降黏效果

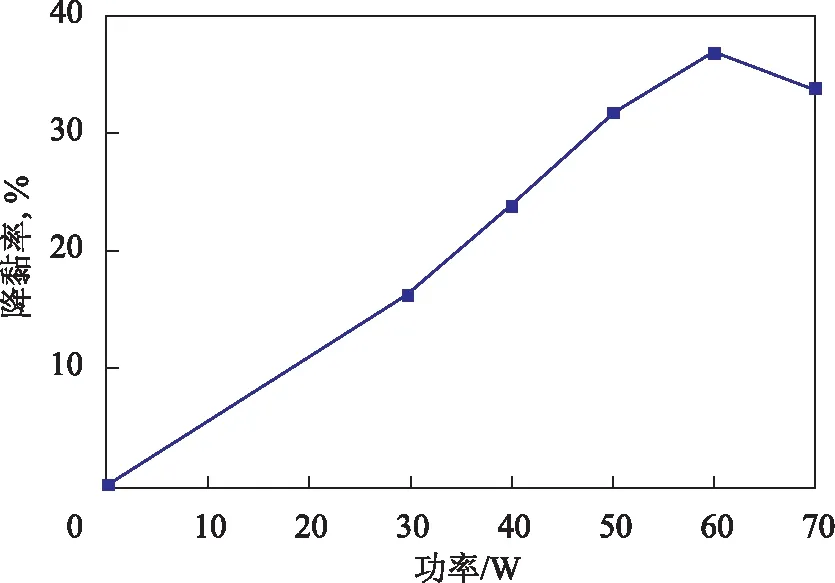

2.6 超声功率对重油降黏率的影响

固定加强剂质量分数为0.5%,超声处理时间为30 min,改变超声功率,考察其对重油降黏效果的影响,结果见图6。由图6可见:随超声功率的增加,重油降黏率不断增加;当功率超过60 W时,降黏率出现下降趋势。在超声波裂解降黏的过程中,依靠空化气泡破裂的瞬间,在周围极小空间和极短时间内形成高温高压的反应环境,在与协同加强剂的共同作用下,使重油中的长链大分子断裂、重组或异构,导致重油黏度降低。超声功率的大小直接影响了超声空化现象的强弱。随着超声功率的增大,输入的能量增多,空化现象变得更加严重,从而使降黏效果显著增强。当功率超过60 W时,产生的能量超过了实验中重油裂解所需能量的极限值,导致发生了额外的氧化反应,产生了不利于降黏的异构和聚合大分子,减弱了降黏效果。

图6 不同超声功率下重油的降黏效果

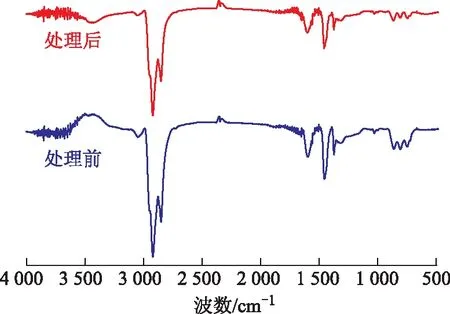

2.7 沥青质红外光谱分析

为从分子结构上表征处理前后重油结构的变化,分别对处理前后的重油进行沥青质的分离,并测定沥青质的红外光谱,结果见图7。由图7可见:超声处理后,波数3 500~3 100 cm-1处的吸收峰减弱,说明N—H键断裂;波数1 700 cm-1左右的吸收峰减弱,说明C=O键发生了加氢反应;波数1 600 cm-1左右的吸收峰减弱,说明芳香环发生了开环反应;波数1 030 cm-1左右的吸收峰减弱,说明C—O或C—N键断裂;波数770~700 cm-1处的吸收峰减弱,说明C—C烷基的支链断裂。红外表征结果表明,超声波放出的能量达到了重油中部分化学键的键能,发生了断链、加氢、开环等系列反应,同时使C—O、C—N等杂原子键断裂,导致重油黏度下降。

图7 沥青质红外光谱

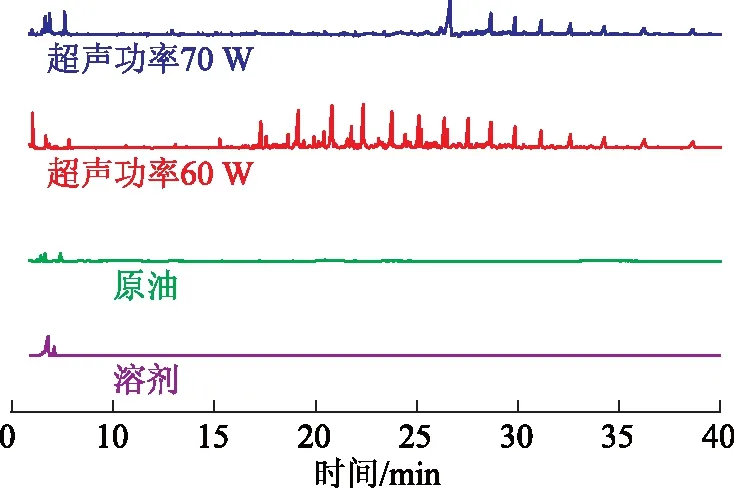

2.8 饱和烃气相色谱分析

为解释功率进一步增大后重油降黏率出现略微下降趋势的原因,对处理前后的重油进行了饱和烃的分离,并进行饱和烃的气相色谱测定,结果见图8。由图8可见,超声处理后,饱和烃的种类明显增多,表明重油中大分子环状化合物在超声波的作用下化学键断裂,形成了相对分子质量较小的脂肪链,部分重质组分裂解为轻质组分,宏观表现为重油黏度下降。相比于60 W超声功率处理后的油样,经70 W超声功率处理后重油中饱和烃的种类明显减少,且大多是在280 ℃左右的高沸点化合物,表明超声功率超过60 W后,饱和烃碳链发生了异构化反应,降黏效果下降。

图8 饱和烃气相色谱

3 结 论

(1) 超声波协同加强剂裂解重油的最佳参数组合为:加强剂质量分数0.5%,处理时间30 min,超声波功率60 W,此时降黏率为38.6%;对重油裂解降黏效果影响最大的因素为加强剂浓度,其次为超声处理时间,再次为超声波功率。

(2) 超声波与加强剂之间具有协同效应。重油裂解降黏的效果随加强剂浓度增加而显著增加,随处理时间和功率的增加先增加后呈略微下降的趋势;超声波协同加强剂处理后重油轻质组分增多,重质组分减少,流动性能显著改善。

(3) 超声波协同加强剂处理后重油黏度下降是由于重油中长链大分子、稠环芳烃和杂原子化学键发生了断链、加氢、开环等系列反应,实现了重油不可逆降黏;超声功率超过60 W后降黏率略有下降是由于饱和烃发生了异构化反应。

[1] 张龙,方向晨,赵亚新,等.塔河石化常减压装置减压蒸馏模拟分析与改进[J].化工进展,2013,32(8):1979-1993

[2] 许洪星,蒲春生.超声波辅助稠油层内催化水热裂解实验研究[J].燃料化学学报,2011,39(8):606-610

[3] Wang Zhenjun,Xu Yuanming.Review on application of the recent new high-power ultrasonic transducers in enhanced oil recovery field in China [J].Energy,2015,89:259-267

[4] 樊泽霞,赵福麟,王杰祥,等.超稠油供氢水热裂解改质降黏研究[J].燃料化学学报,2006,34(3):315-318

[5] Naderi K,Babadagli T.Clarifications on oilheavy oil recovery under ultrasonic radiation through core and 2D visualization experiment [J].Journal of Canadian Petroleum Technology,2008,47(11):56-62

[6] 张强,孙昱东,杨朝合,等.超声波处理对渣油加氢反应前后沥青质结构组成的影响[J].石油炼制与化工,2013,44(10):17-21

[7] Wang Zhenjun,Xu Yuanming,Bajracharya S.Research status and development trend of ultrasonic oil production technique in China [J].Ultrasonics Sonochemistry,2015,26:1-8

[8] Naderi K,Babadagli T.Influence of intensity and frequency of ultrasonic waves on capillary interaction and oil recovery from different rock types[J].Ultrason Sonochem,2010,17(3):500-508

[9] Akbar M D,Masoud R,Mostafa F.Effects of solvent addition and ultrasound waves on viscosity reduction of residue fuel oil [J].Chemical Engineering and Processing:Process Intensi cation,2015,95:353-361

[10]Mullakaev M S,Abramov V O,Abramova A V.Development of ultrasonic equipment and technology for well stimulation and enhanced oil recovery [J].Journal of Petroleum Science and Engineering,2015,125:201-208

[11]董惠娟,张甲,朱波,等.原油超声波降黏实验研究[J].石油学报(石油加工),2010,31(3):486-489

[12]王方.超声波降低原油黏度的室内实验研究[D].青岛:中国石油大学(华东),2010

[13]Ershov M A,Baranov D A,Mullakaev M S.Reducing viscosity of paraffinic oils in ultrasonic field[J].Chemical and Petroleum Engineering,2011,47(7):457-461

[14]许洪星,蒲春生,董巧玲,等.超声波协同催化剂低温裂解超稠油实验研究[J].应用化工,2012,41(7):1143-1146

[15]韩洪升,李勇生,管庆安,等.基于匀变速剪切对含蜡原油触变性的研究[J].当代化工,2015,44(2):261-267

[16]梁文杰.重质油化学[M].东营:石油大学出版社,2000:68-93

SYNERGISTIC EFFECT OF ULTRASONIC AND VISCOSITY REDUCTION INTENSIFIER FOR HEAVY OIL AT ROOM TEMPERATURE

Sun Haoran1, Liu Xuedong1, Zhang Zhihong2, Gao Hongyi3

(1.SchoolofMechanicalEngineering,ChangzhouUniversity,Changzhou,Jiangsu213164;2.SchoolofPetrochemicalEngineering,ChangzhouUniversity;3.SINOPECTahePetrochemicalCo.Ltd.)

Ultrasonic was applied with viscosity reduction intensifier to reduce the viscosity of heavy oil under the conditions of not adding water.The SARA of heavy oil before and after treatment was analyzed.The effect of intensifier concentration,reaction time and ultrasonic power on the viscosity reduction of heavy oil was studied.The changes in viscosity and flow property of heavy oil before and after treatment and the recovery of viscosity were analyzed by MCR 302 rheometer.The infrared spectroscopy and gas chromatography was used to analysis the structure changes.The experimental results show that the intensifier concentration has the biggest effect on viscosity reduction of heavy oil,followed by reaction time and ultrasonic power.The higher the intensifier concentration,the better the effect for viscosity reduction.With the increase of the treatment time and ultrasonic power,the effect for viscosity reduction increases and then decreases slightly.There is a synergistic effect between ultrasonic and intensifier for the process,which leads to chain scission of long chain macromolecules,aromatic rings and other heteroatoms,hydrogenation and ring opening reactions.The combination use of ultrasonic and intensifier can reduce the viscosity of heavy oil under normal temperature conditions,improve the flow properties and the quality of heavy oil.

heavy oil; ultrasonic; intensifier; synergistic effect; viscosity reduction

2016-10-20; 修改稿收到日期: 2016-12-26。

孙浩然,硕士研究生,研究方向为过程强化与装备结构优化。

刘雪东,E-mail:lxd410@sina.cn。

国家国际科技合作专项(2011DFR60750)。