介孔碳基固体酸的制备及在生物柴油生产中的应用

2017-06-05李传亮计伟荣马兵兵方雨豪

李传亮,计伟荣,马兵兵,方雨豪

(浙江工业大学化学工程学院,杭州 310000)

介孔碳基固体酸的制备及在生物柴油生产中的应用

李传亮,计伟荣,马兵兵,方雨豪

(浙江工业大学化学工程学院,杭州 310000)

以蔗糖为碳源、SiO2为模板剂,采用碳化-磺化法制备介孔碳基固体酸催化剂,通过酸碱滴定、BET、XRD、FT-IR、SEM等方法对其进行表征,考察碳化温度、磺化温度对催化剂性能的影响,并将其用于大豆油与甲醇的酯交换反应,考察反应条件及原料中脂肪酸含量的影响。结果表明:制备催化剂的适宜条件为碳化温度400 ℃、磺化温度170 ℃;大豆油与甲醇酯交换反应的最佳条件为反应温度130 ℃、醇油摩尔比30、反应时间4 h、催化剂用量(占大豆油质量的百分比)8%,生物柴油收率最高达95.94%;连续使用5次后,生物柴油收率仍达到85.46%,说明催化剂具有良好的稳定性;原料中的脂肪酸对催化剂性能有一定的负面影响,但当脂肪酸质量分数达到15%时,生物柴油收率依然可达90%以上。

碳化-磺化 介孔碳基固体酸 酯交换 生物柴油

由于化石燃料日益枯竭以及环境问题日益严重,人们越来越重视可再生资源的开发和利用[1-3]。生物柴油具有可再生、可降解、无毒、对环境友好等优点,被认为是石油化工燃料最好的替代品[4]。目前工业上主要采用酯交换法生产生物柴油。酯交换反应主要以酸、碱为催化剂,碱催化剂具有反应速率快、反应温度低的优点,但是碱催化剂对原料中游离脂肪酸和水含量要求非常严格,脂肪酸含量(w)不能超过1%,否则会发生皂化反应,增加产品的分离成本[5];水含量(w)不能超过0.5%[6],这是因为水会使脂肪酸甲酯水解成酸,从而使生物柴油的产率降低。酸催化剂对原料油的要求不高,可以大大降低生产成本(生物柴油75%的生产成本来自原料),但以均相液体酸为催化剂时,会产生废水量大、催化剂回收困难、腐蚀设备等问题;而固体酸催化剂具有副反应少、可回收重复使用、污染小、易于分离、易实现自动化连续生产等优点,因此越来越受到重视。目前,已有很多文献报道采用固体酸催化制备生物柴油的研究成果,如沸石[7]、MCM-41[8]、Amberlyst-15[9]等,然而这些催化剂表面都是亲水性的,当原料中存在水时,易造成催化剂失活;此外,这些催化剂活性位点少、呈微孔结构、造价昂贵。理想的固体酸催化剂应具有大比表面积、介孔结构、适当的酸量和疏水的表面。本课题以SiO2球为模板、蔗糖为碳源,经碳化-磺化法制备介孔碳基固体酸,采用酸碱滴定、BET、XRD、FT-IR、SEM等方法对其进行表征,研究碳化温度、磺化温度对催化剂性能的影响,并将其用于大豆油与甲醇酯交换反应,考察反应条件及原料中脂肪酸含量对催化剂活性的影响。

1 实 验

1.1 实验材料与仪器

蔗糖、浓硫酸、甲醇,均为分析纯;纳米二氧化硅,粒径15 nm,市售;大豆油,金龙鱼牌,市售。

JA1033电子天平,上海精密科学仪器公司生产;DF-101S集热式恒温加热搅拌器,杭州博研仪器设备有限公司生产;水热反应釜,西安仪创实验室仪器设备有限公司生产;SGL-1200Z管式炉,上海大恒光学精密机械有限公司生产;SHZ-CB循环水式多用真空泵,河南省太康科教器材厂生产;1002气相色谱仪,上海分析仪器厂生产。

1.2 介孔碳基固体酸的制备

将10 g蔗糖溶于20 g水中,称取5 g纳米二氧化硅浸渍于蔗糖水溶液中,超声处理4 h,得到透明的胶体;然后在105 ℃下干燥12 h,得到白色固体;将白色固体置于管式炉内,以N2作为保护气,在一定温度下碳化,升温速率2 ℃min,保温4 h,得到黑色固体;将黑色固体放入50 mL浓度为20%(w)的氢氟酸中去除模板SiO2,得到介孔碳;取1 g介孔碳、20 mL浓硫酸置于水热反应釜中,在一定的温度下加热 6 h,然后过滤、水洗、干燥,得到介孔碳基固体酸催化剂。

1.3 催化剂的表征

—SO3H酸量测定[10]:取0.1 g样品加入20 mL 2 molL的NaCl溶液中,超声处理1 h使其表面—SO3H中的H+和Na+互换达到平衡,将过滤出的清液用0.01 molL的NaOH溶液滴定。BET分析:采用贝士德仪器科技有限公司生产的3H-2000PS1型比表面积及孔径分析仪测定。将样品经200 ℃真空脱气后,进行N2吸附-脱附分析。XRD分析:采用德国Bruker公司生产的D8 Focus型X射线衍射仪表征。扫描范围2θ为10°~80°,扫描速率4(°)min。FT-IR分析:采用KBr压片技术,使用美国Nicolet公司生产的NexuS670型红外显微拉曼光谱仪测定,扫描波长范围为4 000~400 cm-1,扫描速率4 cm-1min。SEM分析:采用Hitachi S-4700Ⅱ型扫描电子显微镜观察碳基固体酸催化剂的形态。

1.4 生物柴油的催化合成

称取一定量的大豆油和甲醇于25 mL水热反应釜中,加入一定量的催化剂(其用量为与大豆油的质量比),在设定温度下反应一段时间后将反应釜冷却至室温,滤出催化剂,将滤液倒入分液漏斗静置分层,上层为淡黄色生物柴油,下层为甘油和甲醇混合物,将上层产物进行气相色谱分析[11]。

2 结果与讨论

2.1 催化剂的表征

对碳化时间为4 h、碳化温度为400 ℃、磺化时间为6 h、磺化温度为170 ℃条件下制备的介孔碳基固体酸催化剂进行表征。图1为介孔碳基固体酸催化剂的XRD图谱。由图1可以看出,介孔碳基固体酸在2θ为15°~35°范围出现较宽、较强的碳(002)面衍射峰[12-13],表明蔗糖在碳化过程中形成了由多环芳香碳层组成的无定形碳结构,这种结构含有许多活泼氢,有利于—SO3H接入,在2θ为35°~45°处出现一个不明显的弱峰,此峰为碳(101)面的衍射峰,代表石墨结构的a轴结构。

图1 介孔碳基固体酸的XRD图谱

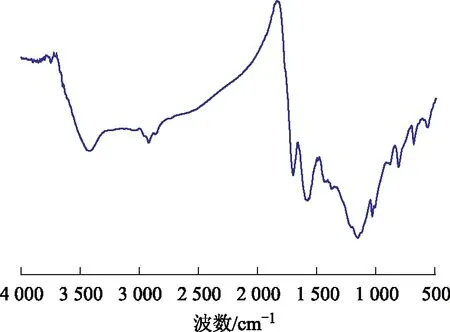

图2 介孔碳基固体酸的FT-IR图谱

图2为介孔碳基固体酸的FT-IR图谱。由图2可以看出,催化剂在波数为1 032 cm-1和1 226 cm-1附近存在振动峰,这两个峰可以归属为—SO3H中的O=S=O的对称伸缩振动和—SO3H的伸缩振动,表明通过碳化-磺化两步法可以在介孔碳基固体酸表面成功嫁接入—SO3H基团[14]。

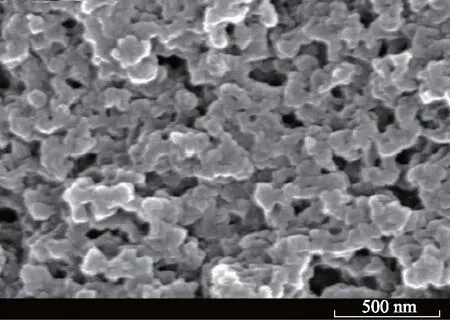

图3为介孔碳基固体酸的SEM照片。由图3可以看出,由二氧化硅为模板制备的介孔碳基固体酸催化剂表面呈蜂窝状结构,有大量的介孔和少量的微孔,这种结构有效地提高了固体酸的比表面积(427 m2g)和孔体积(2.17 cm3g),将会为—SO3H的锚入提供更多的活性位点,从而提高碳基固体酸的酸量。

图3 介孔碳基固体酸的SEM照片

2.2 催化剂制备条件对其酸量及催化性能的影响

2.2.1 碳化温度 在碳化时间为4 h、磺化温度为160 ℃、磺化时间为6 h的条件下,考察碳化温度对催化剂酸量以及油脂酯交换反应催化活性的影响,结果如表1所示。由表1可以看出,生物柴油收率随碳化温度的升高呈先增加后降低的变化趋势,当碳化温度为400 ℃时,柴油收率达到最大值(88.76%)。其原因为:当碳化温度过低时,炭结构不稳定,在高温磺化时,炭材料很容易被浓硫酸氧化成小分子物质,孔道被破坏,比表面积减小,可供—SO3H载入的位点较少,这样就失去了造孔的意义;当碳化温度过高时,炭材料的碳化程度严重,表面会形成石墨化结构,这种结构表面的活泼氢很少,很难被磺化,故—SO3H酸量不断下降,因此最佳碳化温度为400 ℃。

表1 碳化温度对催化剂酸量及催化活性的影响

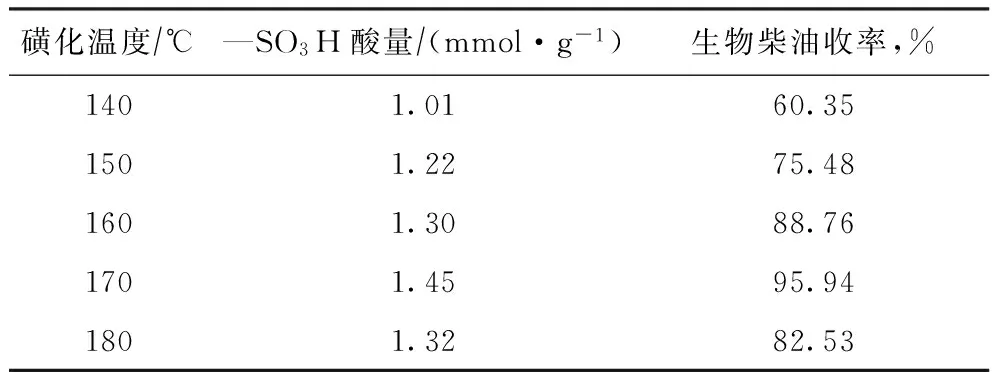

2.2.2 磺化温度 在碳化温度为400 ℃、碳化时间为4 h、磺化时间为6 h的条件下,考察磺化温度对催化剂酸量以及油脂酯交换反应催化活性的影响,结果如表2所示。由表2可以看出,生物柴油收率随磺化温度升高先增加后降低,在磺化温度为170 ℃时,柴油收率达到最大值(95.94%)。其主要原因是:在磺化反应中,浓硫酸与芳香族化合物的磺化为可逆放热亲电取代反应,磺化温度将影响磺酸基团的稳定性,磺化温度较低时,生成的磺化产物不稳定且易水解,—SO3H酸量不高,使催化剂活性较低;磺化温度较高时,可生成稳定的难水解产物,但是过高的磺化温度下可能发生浓硫酸与炭的氧化反应,使浓硫酸分解生成一部分水,降低了浓硫酸的浓度,不利于芳香化合物的直接磺化反应[15],因此最佳磺化温度为170 ℃。

表2 磺化温度对催化剂酸量及催化活性的影响

2.3 酯交换反应条件考察

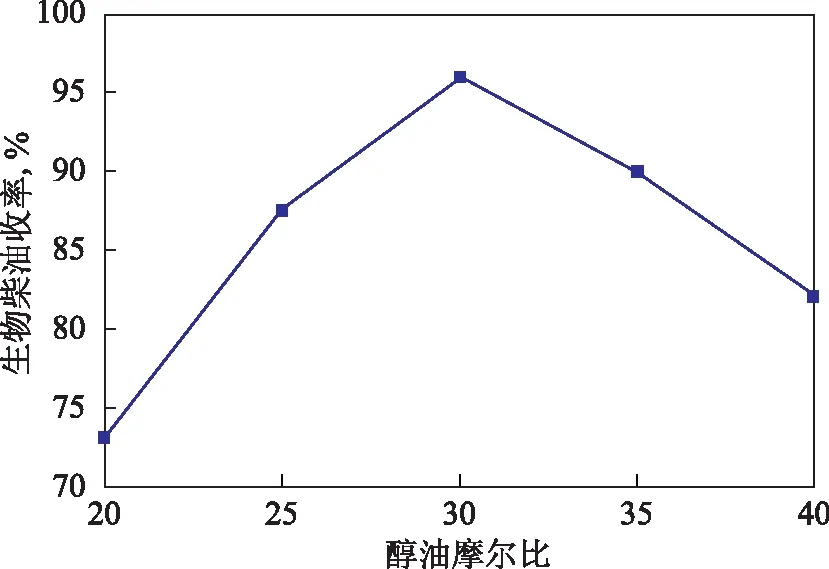

2.3.1 醇油摩尔比 在反应温度为130 ℃、反应时间为4 h、催化剂用量为8%的条件下,考察醇油摩尔比对酯交换反应中生物柴油收率的影响,结果如图4所示。由图4可以看出,生物柴油收率随着醇油摩尔比的增加呈先增加后降低的变化趋势,当醇油摩尔比为30时,生物柴油收率最大。这主要是由于酯交换反应是可逆反应,无水甲醇量越多越有利于反应向正方向进行;过量的无水甲醇能够降低反应体系的黏度,使反应更容易进行;但当无水甲醇超过一定量时,整个反应体系的体积增大,反应物浓度相应减小,大豆油与催化剂的有效碰撞几率减小,使生物柴油的收率下降,而且还会增加甲醇的分离成本,故最佳醇油摩尔比为30。

图4 醇油摩尔比对生物柴油收率的影响

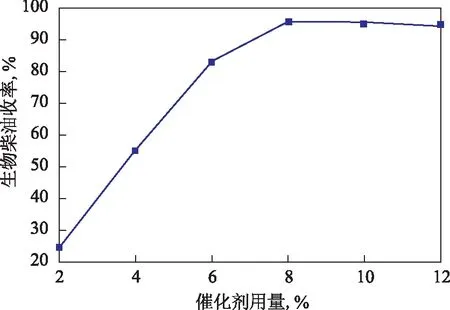

2.3.2 催化剂用量 在反应温度为130 ℃、反应时间为4 h、醇油摩尔比为30的条件下,考察催化剂用量对酯交换反应中生物柴油收率的影响,结果如图5所示。由图5可知:当催化剂用量为2%时,生物柴油收率只有24.67%;随着催化剂用量的增加,生物柴油收率明显增加,当催化剂用量为8%时,生物柴油收率达到95.94%,随后继续增加催化剂用量,生物柴油收率变化不大,甚至出现略微下降的趋势。其主要原因为:固体酸催化大豆油酯交换反应的机理是固体酸表面的H+进攻甘油三酸酯的羰基形成碳正离子,碳正离子与甲醇发生亲和反应形成正四面体,由于正四面体不稳定,失去H+,生成脂肪酸甲酯;在催化过程中起到重要作用的是固体酸表面的H+,当催化剂用量很少时,很少的活性中心无法在一定时间内将大豆油快速转化为甲酯,生物柴油收率非常低;当催化剂用量超过8%时,由于活性中心已经达到饱和,再增加催化剂的用量也无法提高收率,反而会增加反应体系的黏度,使生物柴油收率略微下降,并且增加成本,故最佳催化剂用量为8%。

图5 催化剂用量对生物柴油收率的影响

2.3.3 反应时间 在反应温度为130 ℃、催化剂用量为8%、醇油摩尔比为30时,考察反应时间对酯交换的影响,结果如图6所示。由图6可以看出,生物柴油的收率随着反应时间的延长而增加,当反应时间为4 h时,收率达到95.94%,随后继续延长反应时间,生物柴油收率基本趋于稳定。其主要原因为:此反应为催化剂-油-甲醇三相反应,当反应时间很短时,三相不能充分接触,故生物柴油收率很低;随着反应时间的增加,三相接触完全,生物柴油收率也不断增加,直到达到平衡状态,故最佳反应时间为4 h。

图6 反应时间对生物柴油收率的影响

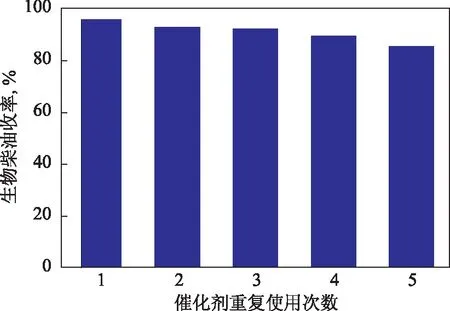

3 介孔碳基固体酸催化剂的稳定性

在反应温度为130 ℃、反应时间为4 h、醇油摩尔比为30、催化剂用量为8%的条件下,考察介孔碳基固体酸催化剂的稳定性。将反应后的催化剂用正己烷和甲醇重复洗涤多次,再在80 ℃下干燥,在同样的条件下进行酯交换反应,结果如图7所示。由图7可以看出,随着使用次数的增加,催化剂活性略有降低,使用5次后,生物柴油收率为85.46%,仅比新鲜催化剂活性下降了10.9%,说明该催化剂具有良好的稳定性。其活性降低的主要原因是:在130 ℃的高温条件下,碳基固体酸表面的—SO3H流失;每次回收、洗涤、干燥时,催化剂均有少量损失。

图7 催化剂使用次数对催化活性的影响

4 油脂中脂肪酸含量对催化剂活性的影响

在反应温度为130 ℃、反应时间为4 h、催化剂用量为8%、醇油摩尔比为30的条件下,在油脂中添加质量分数分别为1%,5%,10%,15%的脂肪酸,考察原料中脂肪酸含量对催化剂活性的影响,结果如表3所示。从表3可以看出:在脂肪酸质量分数为5%时,脂肪酸对催化剂活性基本没有影响;当脂肪酸质量分数超过5%时,生物柴油收率下降。其主要原因为:随着原料中酸量的增加,反应体系的体积增大,反应物浓度降低;在反应初期,酯化反应优先进行,生成大量脂肪酸甲酯,使后期的酯交换反应逆向进行;酯化反应会产生副产物水,由于固体催化剂表面有大量的孔道,部分水被吸附在孔道里,将会阻碍大豆油和甲醇的进入。但即使在原料中脂肪酸质量分数为15%时,生物柴油收率依然能达到90%以上。

表3 原料中脂肪酸含量对催化剂活性的影响

5 结 论

(1) 以蔗糖为碳源、SiO2为模板,通过碳化-磺化法制备介孔碳基固体酸催化剂时,碳化温度和磺化温度对碳结构和磺酸基团的稳定性均有重要影响。当碳化温度为400 ℃、磺化温度为170 ℃时催化剂的活性最高。

(2) 将介孔碳基固体酸催化剂用于大豆油与无水甲醇酯交换反应,最佳反应条件为:反应温度130 ℃、醇油摩尔比30、反应时间4 h、催化剂用量8%,生物柴油收率最高达95.94%;连续使用5次时,催化剂活性仍然很高,说明催化剂具有良好的稳定性;原料中的脂肪酸对催化剂性能有一定的负面影响,但当脂肪酸质量分数达到15%时,生物柴油收率依然可达90%以上。

[1] Vicente G,Martínez M,Aracil J.A comparative study of vegetable oils for biodiesel production in Spain[J].Energy & Fuels,2006,20(1):394-398

[2] Leung D Y C,Wu X,Leung M K H.A review on biodiesel production using catalyzed transesterification[J].Applied Energy,2009,87(4):1083-1095

[3] Sharma Y C,Singh B,Upadhyay S N.Advancements in development and characterization of biodiesel:A review[J].Fuel,2008,87(12):2355-2373

[4] Balat M,Balat H.Progress in biodiesel processing[J].Applied Energy,2010,87(6):1815-1835

[5] Lotero E,Liu Yijun,Lopez D E,et al.Synthesis of biodiesel via acid catalysis[J].Industrial & Engineering Chemistry Research,2005,44(14):5353-5363

[6] Ma F,Clements L D,Hanna M A.The effects of catalyst,free fatty acids,and water on transesterification of beef tallow[J].Transactions of the ASAE,1998,41(5):1261-1264

[7] Ramos M J,Casas A,Rodríguez L,et al.Transesterification of sunflower oil over zeolites using different metal loading:A case of leaching and agglomeration studies[J].Applied Catalysis A: General,2008,346(12):79-85

[8] Pérez-Pariente J,DíAz I,Mohino F,et al.Selective synthesis of fatty monoglycerides by using functionalized mesoporous catalysts[J].Applied Catalysis A: General,2003,254(2):173-188

[9] Talukder M M R,Wu J C,Lau S K,et al.Comparison of Novozym 435 and Amberlyst 15 as heterogeneous catalyst for production of biodiesel from palm fatty acid distillate[J].Energy & Fuels,2009,23(1):1-4

[10]Wu Youyu,Fu Zaihui,Yin Dulin,et al.Microwave-assisted hydrolysis of crystalline cellulose catalyzed by biomass char sulfonic acids[J].Green Chemistry,2010,12(4):696-700

[11]沈晓真,张义俊,刘鹏,等.大豆油制备生物柴油中脂肪酸甲酯含量的气相色谱法测定[J].河南农业大学学报,2011,45(1):112-115

[12]Toda M,Takagaki A,Okamura M,et al.Biodiesel made with sugar catalyst[J].Nature,2005,438(7065):178

[13]Nakajima K,Hara M,Hayashi S.Environmentally benign production of chemicals and energy using a carbon-based strong solid acid[J].Journal of the American Ceramic Society,2007,90(90):3725-3734

[14]韩东平,刘玉环,彭红,等.竹炭基固体磺酸催化酯化餐饮废油制备生物柴油[J].粮油加工,2009(8):65-68

[15]张遵,王旭峰,韩琳,等.磺化反应工艺研究进展[J].化学推进剂与高分子材料,2007,5(1):38-42

PREPARATION OF MESOPOROUS CARBON-BASED SOLID ACID AND ITS APPLICATION IN BIODIESEL PRODUCTION

Li Chuanliang, Ji Weirong, Ma Bingbing, Fang Yuhao

(CollegeofChemicalEngineering,ZhejiangUniversityofTechnology,Hangzhou310000)

Mesoporous carbon-based solid acid catalysts were prepared by carbonization-sulfonation method with SiO2as a template and sucrose as carbon source.The catalysts were characterized by acidimetric analysis,BET,XRD,FT-IR and SEM.The effects of carbonization temperature and sulfonation temperature on the catalyst performance were investigated,then the prepared catalysts were used in transesterification reaction between soybean oil and methanol,and the effects of reaction conditions and the content of fatty acids in the feed were studied.The results show that the optimum preparation conditions of the catalysts for carbonation and sulfonation temperature were 400 ℃ and 170 ℃,respectively; the yield of biodiesel for transesterification reaction between soybean oil and methanol reached 95.94% under the optimum conditions of molar ratio of methanol to soybean oil 30,reaction time 4 h and catalyst dosage of 8%(accounted for the percentage of soybean oil); The yield of biodiesel is still over 85.46% after the catalyst was reused for five times,indicating the good stability of the catalyst.The fatty acids in the feedstock have a negative effect on the performance of the catalyst.However,in the case of 15% fatty acid in the raw material,the biodiesel yield is still over 90%.

carbonization-sulfonation; mesoporous carbon-based solid acid; transesterification; biodiesel

2016-10-25; 修改稿收到日期: 2016-12-18。

李传亮,硕士,从事生物质能源方面的研究工作。

计伟荣,E-mail:weirong.ji@zjut.edu.cn。

国家自然科学基金项目(20206019)。