制备方法对Ce0.8Zr0.2O2催化碳烟燃烧性能的影响

2017-06-05程琥,王雪,陈卓

程 琥,王 雪,陈 卓

(贵州师范大学化学与材料科学学院,贵州省功能材料化学重点实验室,贵阳 550001)

制备方法对Ce0.8Zr0.2O2催化碳烟燃烧性能的影响

程 琥,王 雪,陈 卓

(贵州师范大学化学与材料科学学院,贵州省功能材料化学重点实验室,贵阳 550001)

采用溶胶凝胶法、低温共沉淀法、高温共沉淀法、水热法和热分解法制备了5种Ce0.8Zr0.2O2催化剂样品,用X射线粉末衍射(XRD)、BET、扫描电镜(SEM)、热重分析、H2-TPR和O2-TPO等技术对样品的结构、表面形貌、储氧性能、氧化还原性等进行表征,并对其催化碳烟燃烧活性进行评价,探究了制备方法对Ce0.8Zr0.2O2催化性能的影响。结果表明:不同方法制备的Ce0.8Zr0.2O2均能形成立方萤石结构的铈锆固溶体;制备方法对Ce0.8Zr0.2O2催化剂的各项性能有显著影响,其中溶胶凝胶法有利于储氧能力和催化性能的提高,水热法有利于提高催化剂的比表面积,共沉淀法所制催化剂的储氧量及催化活性受温度的影响较大,总体催化效果较差,而热分解法制备的催化剂具有平整的表面结构,有利于提高机械强度。

Ce0.8Zr0.2O2溶胶凝胶法 共沉淀法 水热法 碳烟燃烧

柴油发动机因具有燃油效率高、功率大等优势而在大型货运车与长途运输车中大量使用,但其排放的大量碳烟颗粒物(PM)对人类身体健康的危害日益严重[1]。柴油机的PM 排放量为汽油机的30~70倍,有的甚至高达100倍,消除PM是柴油车尾气净化的关键。目前,联合颗粒捕集器与碳烟燃烧催化剂的技术是减少PM污染的最直接有效的后处理方法。因此,提高催化剂低温催化碳烟燃烧的催化活性广受关注[2-3]。

Ce基氧化物因具有良好的储氧能力而被广泛应用于机动车尾气净化催化剂中,将ZrO2引入到CeO2晶格中生成的Ce1-xZrxO2固溶体表现出良好的储氧性能、较高的热稳定性以及优异的低温催化活性,这为解决尾气净化催化剂的工作温度窗口窄和起燃温度高提供了可能性[4-6]。采用不同方法制备铈锆复合氧化物时,会引起粒径及分散性的差异,进而影响铈锆复合氧化物的储氧量与热稳定性[7-9]。本课题分别采用溶胶凝胶法、低温共沉淀法、高温共沉淀法、水热法和热分解法制备Ce0.8Zr0.2O2催化剂,比较几种方法制备的铈锆复合氧化物的热稳定性和储氧性能,探讨制备方法对Ce0.8Zr0.2O2催化剂的结构、储氧性能、氧化还原性以及催化碳烟燃烧活性的影响。

1 实 验

1.1 催化剂的制备

1.1.1 溶胶凝胶法 按化学计量比称取硝酸盐和柠檬酸,溶于一定量的蒸馏水中。混匀后,置于85 ℃恒温水浴中磁力搅拌,直至形成凝胶,将凝胶于100 ℃恒温干燥箱中干燥48 h,再将样品研磨后置于马福炉中600 ℃下焙烧6 h,得Ce0.8Zr0.2O2样品,记为Cat-A。

1.1.2 共沉淀法 按化学计量比称取硝酸盐溶于蒸馏水中,制得阳离子浓度为0.5 molL的溶液。以pH为12的氨水溶液为沉淀剂,分别滴入20 ℃和80 ℃的铈锆硝酸盐溶液中,并高速搅拌至混合液pH为10时停止滴加。沉淀物经过滤、洗涤后在100 ℃中干燥15 h,滤液继续加入氨水并加热,无新沉淀产生。将样品研磨后在600 ℃下煅烧6 h,得Ce0.8Zr0.2O2样品,分别记为Cat-B-20和Cat-B-80。

1.1.3 水热法 将1.1.2节中在20 ℃下所得的沉淀混合物置于反应釜中,釜中载水量为70%,在180 ℃下恒温24 h,将混合乳液取出经过滤、洗涤后在100 ℃下干燥15 h,再将样品研磨后在600 ℃下煅烧6 h,得Ce0.8Zr0.2O2样品,记为Cat-C-180。

1.1.4 热分解法 按化学计量比称取硝酸盐溶于蒸馏水中,制得阳离子浓度为0.5 molL的混合溶液。将溶液蒸干后在100 ℃下干燥15 h,再将样品研磨后在600 ℃下煅烧6 h,得Ce0.8Zr0.2O2样品,记为Cat-D。

1.2 催化剂的表征

采用美国FEI公司生产的Quanta FEG250型扫描电子显微镜(SEM)观察催化剂的微观形貌。

催化剂的比表面积(BET)测量在北京中科晖玉科技有限公司生产的HYA2010-C2型仪器上进行,以N2为吸附质,温度为-196 ℃。颗粒物平均粒径测试在欧美克仪器公司生产的LS-POP(9)激光粒度分析仪上进行。

催化剂的储氧能力采用热重分析法[10]评价。首先,将所有样品均在Ar气气氛、280 ℃下保持20 min,再升温至400 ℃并保持10 min。最后,将气路改为10%H2Ar,于400 ℃下还原30 min,样品损失的质量即为被H2所消耗氧的质量。

H2-TPR测试在泛泰仪器公司生产的AutoChem lI 2920型全自动程序升温化学吸附仪上进行。载气为10%H2Ar,流量为40 mLmin,在反应炉中,以Ar气作为保护气,从室温以10 ℃min的升温速率升至200 ℃并保持20 min,然后将温度降至室温,将气路改为10%H2Ar,以Ar气作为平衡气,待基线稳定后从室温升至900 ℃进行还原,升温速率为10 min℃。

1.3 催化剂的活性评价

在泛泰仪器公司生产的AutoChem Ⅱ 2920型全自动程序升温化学吸附仪上进行,通过程序升温氧化(TPO)实验评价催化剂去除碳烟颗粒物的性能,以5 ℃min从室温升温至PM燃尽。使用德国Degussa公司生产的Printex U商业炭黑模拟PM,将催化剂(100 mg)和PM(10 mg)按质量比为10∶1紧密接触后,装入石英管中。反应气体为10%O2Ar混合气,Ar气为平衡气,气体流量均为50 mLmin。反应后通过气相色谱或TCD热导检测器检测尾气中CO2浓度变化。以碳烟的最大燃烧速率温度(Tm)评价催化剂催化氧化碳烟的能力。

2 结果与讨论

2.1 催化剂的结构及储氧性能分析

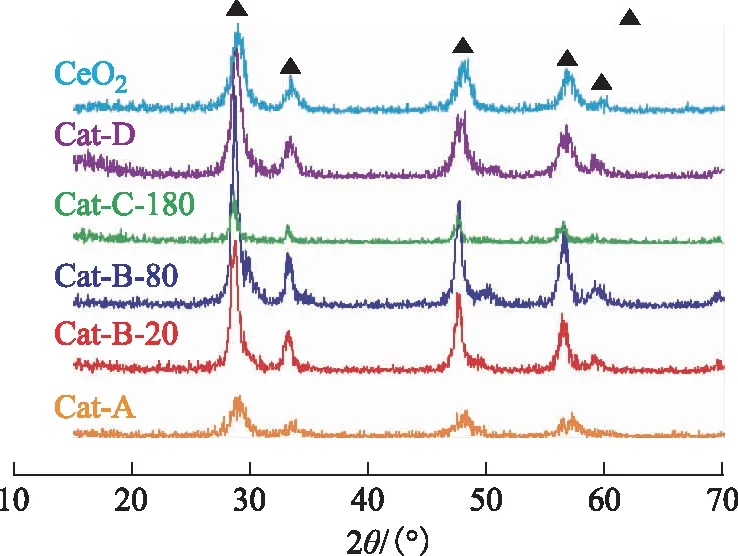

不同方法所得Ce0.8Zr0.2O2样品的XRD图谱见图1。从图1可以看出:各样品在2θ为29.1°,33.6°,48.2°,57.1°及60.4°处均出现明显的衍射峰,该组特征峰与标准谱图(JCPDS#43-1002)所列的立方晶型特征峰相符,分别归属于CeO2立方萤石结构中的(111),(200),(220),311),(222)晶相[11];此外,各样品中均未观察到ZrO2的特征衍射峰,而与CeO2相比,催化剂的(111)晶面衍射峰位置从28.1°变为29.1°,向高角度移动1°,衍射峰变宽且强度降低,推测原因为Zr4+离子的半径(0.084 nm)小于Ce4+离子的半径(0.097 nm),掺杂Zr后催化剂晶格参数变小,衍射峰向高角度位移,表明Zr4+离子很好地溶入CeO2的晶格中与CeO2形成了立方萤石结构的固溶体。

图1 催化剂的XRD图谱▲—CeO2

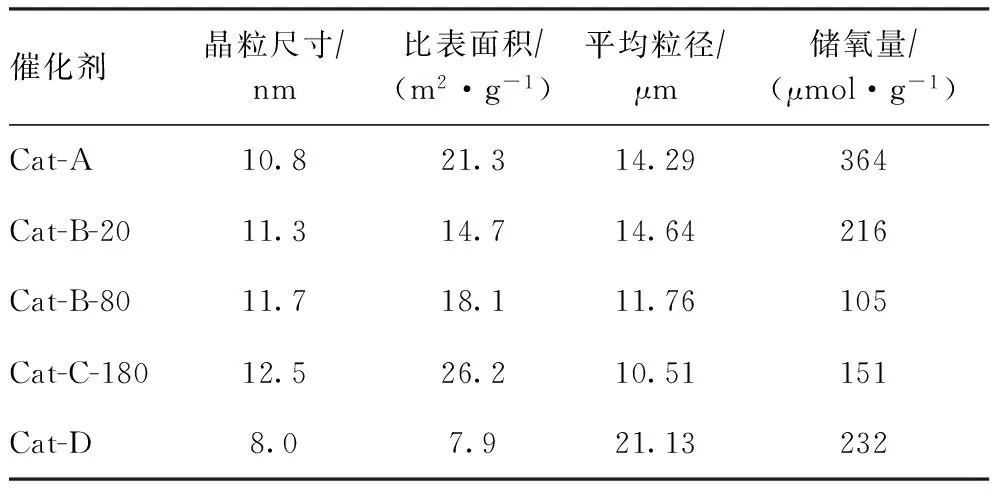

表1为基于220晶面衍射峰半高宽计算得到的晶粒尺寸、储氧量、平均粒径和比表面积数据。由表1可以看出:各催化剂的晶粒尺寸基本上为(10±2) nm,均形成了分散性很好的纳米复合体,但是制备方法不同,催化剂的特征衍射峰强度稍有差别,其中溶胶凝胶法所制Cat-A的特征衍射峰峰型较为弥散、结晶程度较低、粒径较小、分散较为均匀,而共沉淀法和水热法所制样品的峰型较尖锐、晶粒稍大;各样品的比表面积由大到小的顺序为:Cat-C-180>Cat-A>Cat-B-80>Cat-B-20>Cat-D,其中水热法制备的Cat-C-180具有最大的比表面积,为26.2 m2g,热分解法所得Cat-D的比表面积最小,仅为7.9 m2g;Cat-D的平均粒径最大,达到21.13 μm,推测热分解法中无洗涤步骤,所得催化剂发生了轻微的团聚现象。

表1 催化剂的晶粒尺寸、比表面积、平均粒径和储氧量

催化剂的储氧能力反映晶格氧的含量和晶格氧的迁移能力,对催化剂催化氧化碳烟燃烧起重要作用[12-13]。由表1可以看出,各样品的储氧量为105~364 μmolg,储氧能力由大到小的顺序为:Cat-A>Cat-D>Cat-B-20>Cat-C-180>Cat-B-80,其中Cat-A的储氧量为364 μmolg,储氧能力最高,而Cat-B-80的储氧量仅为105 μmolg,储氧能力最低。

储氧能力与催化剂的比表面积、晶粒尺寸、平均粒径等物理参数具有相关性,具有较小晶粒尺寸的Cat-A、Cat-D均表现出较好的储氧能力,可能是因为溶胶凝胶法和热分解法均在溶液中进行制备,反应物在很短时间内可以达到分子水平的均匀性,并且两种方法均无短时间沉淀的相变现象发生,更易得到组分分布一致的样品,同时也有利于掺杂元素的均匀渗透。Cat-B-20和Cat-B-80具有相近的晶粒大小、比表面积以及平均粒径,但储氧量差距明显,说明共沉淀法的温度会显著影响催化剂的储氧能力,较低温度下制备的Cat-B-20具有更强的储氧能力,推测在80 ℃下,共沉淀的氨水挥发速率较快,可能会影响结晶效果。

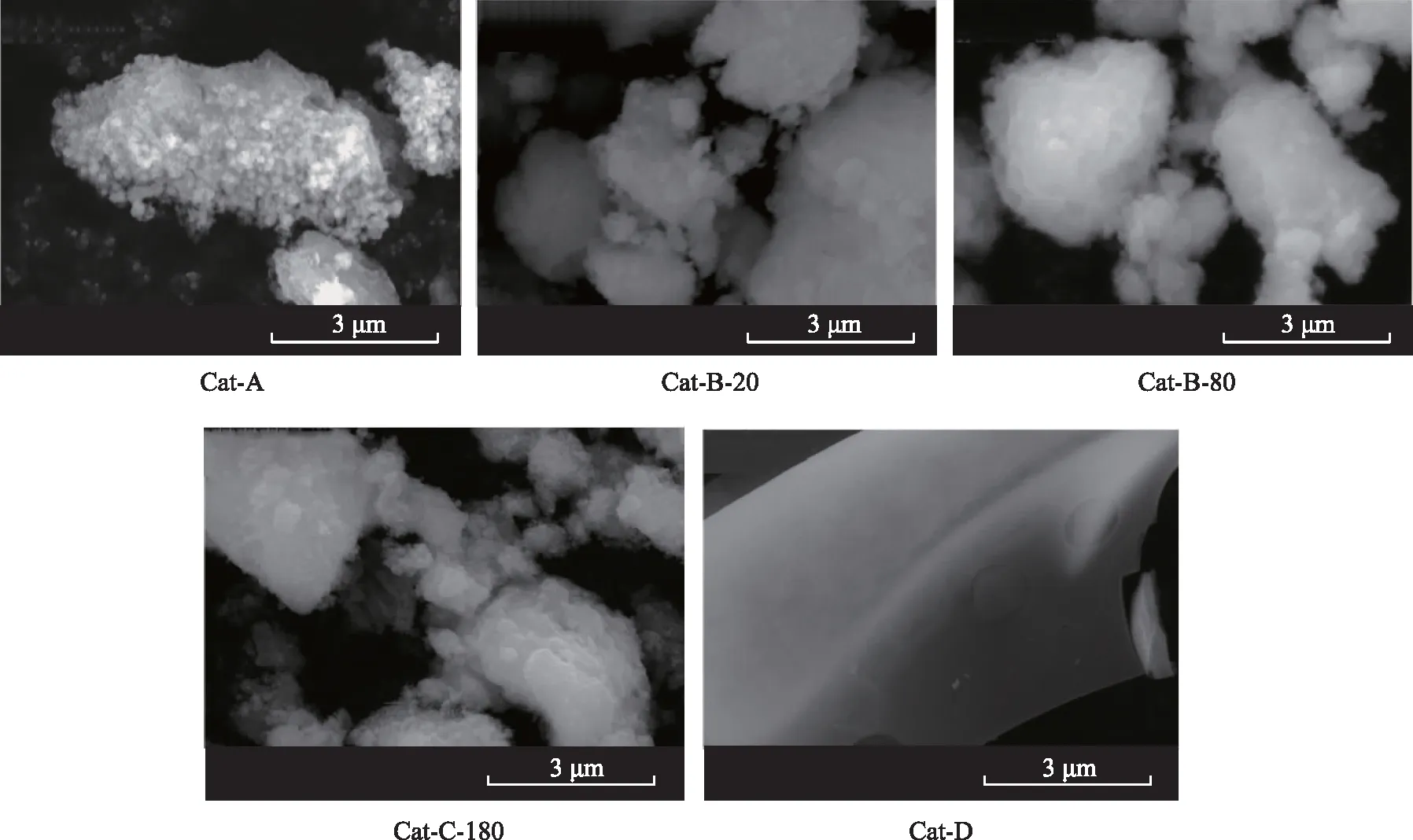

2.2 催化剂的SEM分析

图2为各催化剂样品的扫描电镜(SEM)照片。由图2可以看出:Cat-A呈现出不规则球形颗粒状堆积结构;Cat-B-20、Cat-C-180以及Cat-B-80的形貌较为相似,均为不规则片状堆积结构;Cat-D的形貌较为特殊,呈明显的块状结构,表面较为光滑工整,结构致密,说明热分解法制备的Cat-D具有平整的表面结构,有利于提高催化剂的机械强度。

图2 催化剂的SEM照片

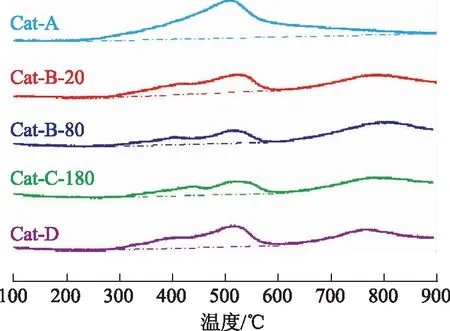

2.3 催化剂的H2-TPR分析

图3为不同方法所得催化剂的TPR图谱。在铈锆复合氧化物的TPR谱图中,分别在低温方向的500 ℃和高温方向的800 ℃处出现两个还原峰,由于Zr4+离子在该温度条件下不易被还原,故其分别归结为CeO2表面晶格氧与体相晶格氧的还原过程[14-15]。由图3可以看出:Cat-A只在低温方向的300~600 ℃处出现一个宽泛的还原峰,即该样品只看到表面晶格氧的还原过程,说明采用溶胶凝胶法制备的Ce0.8Zr0.2O2样品中,Zr4+进入CeO2晶格后能够产生一定程度的晶格缺陷和氧空穴,致使体相晶格氧的移动性提高,即增强了材料的还原能力,从而使催化剂的表面晶格氧与体相晶格氧在500 ℃附近被H2共同还原[16-17];其余样品均在500 ℃与800 ℃附近出现了表面晶格氧与体相晶格氧的还原,其中表面晶格氧的还原过程裂分为两个还原峰,可能是由于铈锆固溶体颗粒物尺寸的差异性造成,即尺寸较小的颗粒物的表面晶格氧先被还原,尺寸大的后被还原。对所有样品的低温还原峰(小于600 ℃)进行积分后发现,各催化剂的峰面积(未列出)具有明显的差异,表明各催化剂的低温可还原氧物种含量和晶格氧的释放能力不同,其中Cat-A具有最大的还原峰面积以及最低的峰值温度,表现出了最高的还原能力。各样品的低温还原峰面积由大到小的顺序为:Cat-A>Cat-D ≈ Cat-B-20>Cat-C-180 ≈ Cat-B-80,与储氧性能的顺序基本一致。

图3 催化剂的TPR图谱

2.4 催化剂的活性评价

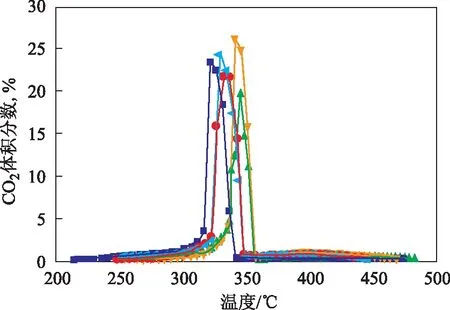

通过程序升温氧化反应获取纯碳烟的燃烧温度和评价催化剂催化碳烟燃烧活性。本研究中,纯碳烟的最大燃烧速率温度(Tm)为570 ℃。碳烟在各催化剂上燃烧的TPO曲线(紧密接触)如图4所示。由图4可以看出,在紧密接触条件下各催化剂的碳烟催化活性均较好,碳烟燃烧的Tm降低227~245 ℃,其中Cat-A的活性最高(Tm=325 ℃),Cat-B-80的活性最低(Tm=343 ℃)。各催化剂对碳烟燃烧催化活性由大到小的顺序为:Cat-A>Cat-D>Cat-B-20>Cat-C-180>Cat-B-80,与催化剂的还原能力顺序基本一致,说明低温条件下催化剂的还原能力显著影响碳烟的催化燃烧效率[18]。

图4 碳烟在催化剂上燃烧的TPO曲线■—Cat-A; ●—Cat-B-20; ▲—Cat-B-80; ;

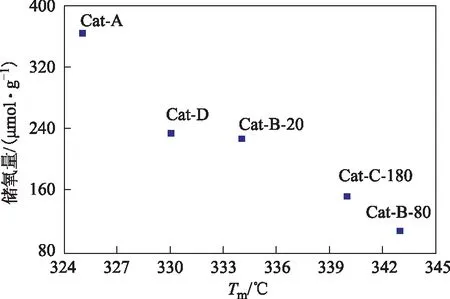

此外,催化剂的储氧能力对其催化碳烟燃烧活性也会产生重要影响。各催化剂的储氧量与Tm的关系见图5。由图5可见,晶格氧含量与催化起燃温度成负相关关系,催化剂的储氧量与催化碳烟燃烧活性的顺序一致,由大到小均为:Cat-A>Cat-D>Cat-B-20>Cat-C-180>Cat-B-80,说明催化剂充裕的晶格氧含量及其较高的迁移能力对碳烟的催化燃烧具有较大的作用。

图5 催化剂的储氧量与Tm的关系

3 结 论

(1)采用溶胶凝胶法、水热法、共沉淀法和热分解法制备出不同的Ce0.8Zr0.2O2复合氧化物,不同方法所得催化剂均呈现出归属于CeO2立方萤石结构的单一晶相。催化剂的比表面积、还原性能和储氧能力等性质受制备方法与制备条件的影响。水热法制备的Cat-C具有最大的比表面积,热分解法所得Cat-D的比表面积最小;溶胶凝胶法制备的Cat-A具有最大的储氧量,共沉淀法制备的Cat-B的储氧量及催化活性受到制备温度的影响,其总体催化效果较差。

(2)采用溶胶凝胶法制备的Cat-A因具有最大的储氧能力和最好的氧化还原性能而表现出最高的催化碳烟燃烧活性,各催化剂的还原能力和储氧能力与碳烟燃烧的Tm的变化规律较为匹配,由大到小的顺序均为:Cat-A>Cat-D>Cat-B-20>Cat-C-180>Cat-B-80。

[1] Castoldi L,Aneggi E,Matarrese R,et al.Silver-based catalytic materials for the simultaneous removal of soot and NOx[J].Catalysis Today,2015,258:405-415

[2] Vernikovskaya N V,Pavlova T L,Mokrinskii V V,et al.Soot particulates abatement in diesel engine exhaust by catalytic oxidation followed their trapping in filters[J].Chemical Engineering Journal,2015,269:416-424

[3] Lin Fan,Wu Xiaodong,Liu Shuang,et al.Preparation of MnOx-CeO2-Al2O3mixed oxides for NOx-assisted soot oxidation:Activity,structure and thermal stability[J].Chemical Engineering Journal,2013,226(24):105-112

[4] Dhakad M,Mitshuhashi T,Rayalu S,et al.Co3O4-CeO2mixed oxide-based catalytic materials for diesel soot oxidation[J].Catalysis Today,2008,132(1):188-193

[5] Wu Xiaodong,Liu Dongxu,Li Kai,et al.Role of CeO2-ZrO2in diesel soot oxidation and thermal stability of potassium catalyst[J].Catalysis Communications,2007,8(8):1274-1278

[6] Lin Xiangdong,Zhang Yanwei,Wang Zhihua,et al. Hydrogen production by HI decomposition over nickel-ceria-zirconia catalysts via the sulfur-iodine thermochemical water-splitting cycle[J].Energy Conversion & Management,2014,84:664-670

[7] 吕义浩,李凝,马庆丰,等.制备方法对Co3O4-CeO2催化剂催化性能的影响研究[J].分子催化,2010,24(5):450-455

[8] 贺丽芳,刘建东,黄伟,等.制备方法对Mn-CeZSM-5催化剂低温选择性催化还原NO性能的影响[J].高等学校化学学报,2012,33(11):2532-2536

[9] 邓莲,黄缌,王晶,等.介孔Ce0.8Zr0.2O2的制备及对CO选择性催化氧化研究[J].化工新型材料,2015,43(9):140-142

[10]Aneggi E,de Leitenburg C,Trovarelli A.On the role of latticesurface oxygen in ceria-zirconia catalysts for diesel soot combustion[J].Catalysis Today,2012,181(1):108-115

[11]He Chi,Yu Yanke,Yue Lin,et al.Low-temperature removal of toluene and propanal over highly active mesoporous CuCeOxcatalysts synthesized via a simple self-precipitation protocol[J].Applied Catalysis B:Environmental,2014,147:156-166

[12]Liang Qing,Wu Xiaodong,Wu Xiaodi,et al.Role of surface area in oxygen storage capacity of ceria-zirconia as soot combustion catalyst[J].Catalysis Letters,2007,119(34):265-270

[13]Shen Qun,Wu Minfang,Wang Hui,et al.Facile synthesis of catalytically active CeO2for soot combustion[J].Catalysis Science & Technology,2015,5(3):1941-1952

[14]Aneggi E,Wiater D,de Leitenburg C,et al.Shape-dependent activity of ceria in soot combustion[J].ACS Catalysis,2013,4(1):172-181

[15]Fang Ping,Lu Jiqing,Xiao Xiaoyan,et al.Catalytic combustion study of soot on Ce0.7Zr0.3O2solid solution[J].Journal of Rare Earths,2008,26(2):250-253

[16]Aneggi E,de Leitenburg C,Dolcetti G,et al.Promotional effect of rare earths and transition metals in the combustion of diesel soot over CeO2and CeO2-ZrO2[J].Catalysis Today,2006,114(1):40-47

[17]Atribak I,Bueno-López A,García-García A.Thermally stable ceria-zirconia catalysts for soot oxidation by O2[J].Catalysis Communications,2008,9(2):250-255

[18]盛叶琴,周瑛,卢晗锋,等.铈基复合氧化物催化碳烟燃烧的性能及其H2-TPR研究[J].催化学报,2013,34(3):567-577

EFFECT OF PREPARATION METHOD ON CATALYTIC ACTIVITY OF Ce0.8Zr0.2O2CATALYSTS FOR SOOT COMBUSTION

Cheng Hu, Wang Xue, Chen Zhuo

(KeyLaboratoryforFunctionalMaterialsChemistryofGuizhouProvince,SchoolofChemicalandMaterialScience,GuizhouNormalUniversity,Guiyang550001)

A series of Ce0.8Zr0.2O2catalysts were prepared by citric acid sol-gel method,low temperature co-precipitation method,high temperature co-precipitation method,hydrothermal method and thermal decomposition method.The structures,surface morphologies,oxygen storage capacities,and redox abilities of all catalysts were characterized by XRD,BET,SEM,thermogravimetric analysis,H2-TPR and O2-TPO.Potentials of the catalysts in the soot oxidation were evaluated by TPO analysis.The effects of preparation methods on the performance of catalytic soot combustion were investigated.The results indicate that the cerium zirconium solid solution with cubic fluorite structure is formed in all samples by all of the above methods.Sol-gel method is in favor of oxygen storage capacity and performance improvement; hydrothermal method helps improve the catalyst specific surface area; the catalyst prepared by thermal decomposition method has a flat surface structure which enhances the mechanical strength.However,the catalyst prepared by co-precipitation is poor in oxygen storage capacity and catalytic activity due to the influence of the temperature during the preparation.

Ce0.8Zr0.2O2; sol-gel; co-precipitation; hydrothermal method; soot combustion

2016-09-27; 修改稿收到日期: 2016-11-14。

程琥,副教授,研究方向为材料化学。

陈卓,E-mail:chenzhuo19@163.com。

贵州省“125计划”重大科技专项(黔教合重大专项字[2013]020号);贵州省科技支撑计划项目(黔科合计Z字[2013]4001号)。