箱型梁低成本复合焊接工艺

2017-06-05贾罗云程洪建张志昌

贾罗云,程洪建,张志昌

(中车眉山车辆有限公司工艺技术部,四川眉山620032)

箱型梁低成本复合焊接工艺

贾罗云,程洪建,张志昌

(中车眉山车辆有限公司工艺技术部,四川眉山620032)

箱型结构梁具有较好的载荷承受能力,在铁路货车中梁的设计中应用较为普遍。通常情况下为满足应力等级要求,箱型梁下盖板与腹板焊缝采用双面角焊缝。通过对该位置焊缝采用气体保护焊、埋弧焊或两者复合焊接模拟试验,综合对比研究试验结果后得出不同焊接结构下成本最低、质量更优的焊接方式。关键词:箱型梁;低成本;气体保护焊;埋弧焊;复合焊接

0 前言

近年来高速重载铁路货车强势发展,越来越多的货车中梁钢结构采用箱型结构,由于载重吨位较高,箱型梁受力复杂,焊缝质量等级要求高。如何利用现有气体保护焊、埋弧焊等常用焊接方法来完成高质量的焊接作业是目前焊接工艺人员面临的难题。

1 某出口车型实例

1.1 箱型梁结构示意

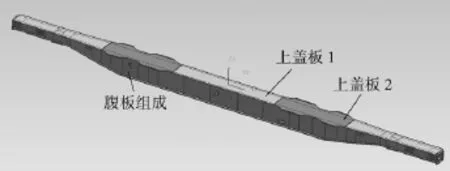

该箱型梁结构示意如图1、图2所示,该箱型结构由4块上盖板、3块下盖板以及若干腹板拼接而成。

此焊接结构焊缝较多,包括中厚板材的纵向拼接、腹板与盖板的长直T型接头焊缝等。焊缝质量要求普遍较高,涉及到超声波无损检测(UT)和磁粉无损检测(MT)。其中部分较长的T型接头焊缝要求通过超声波无损检测Ⅱ级质量要求。

图1 某车型箱型梁结构Fig.1 Box girder structure

图2 某车型箱型梁结构Fig.2 Box girder structure

1.2 焊接工艺方案

结合前期生产箱型梁的经验、公司现有的焊接装备以及生产现场的平面布局,拟通过MAG+SAW复合焊接方法来完成。

1.2.1 坡口形式选择

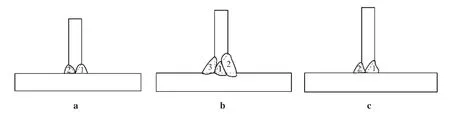

为找到最优坡口形式,特进行了以下对比试验。试验均采用气体保护焊和埋弧焊结合进行焊接,牵引梁腹板按照以下三种情况下料,然后与规格为2 000 mm×300 mm×12 mm的试板组成T型接头,如图3所示。

图3 坡口形式及焊缝形式示意[2]Fig.3 Groove type an Joint design

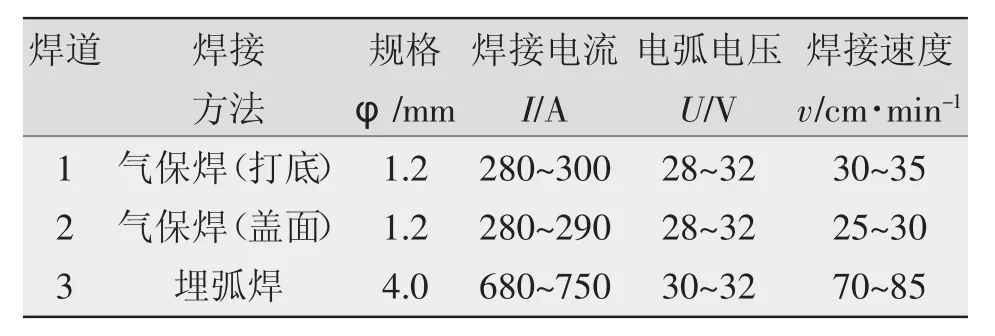

(1)腹板按照图3a加工坡口后与下盖板组成T型接头,C7侧采用气体保护焊,C5侧采用埋弧焊焊接(见图4a),焊接规范如表1所示。

表1 焊接规范Table 1 Welding details

焊后24 h超声波检测结果:通长焊缝无缺陷,达到全熔透要求。长度方向焊接收缩2 mm。

(2)腹板按照图3b加工坡口后与下盖板组成T型接头,坡口侧采用气体保护焊打底盖面多道焊接,另一侧采用埋弧焊焊接(见图4b),焊接规范如表2所示。

表2 焊接规范Table 2 Welding details

焊后24 h超声波检测结果:焊缝局部存在微小气孔,达到Ⅱ级超声波探伤要求,满足GB/T 11345Ⅱ级质量要求[3]。

气孔产生原因:气保焊多道焊焊接坡口侧时,层与层之间存在较短缺陷。

(3)腹板按照图3c加工坡口后与下盖板组成T型接头,坡口侧采用气体保护焊打底盖面多道焊接,另一侧采用埋弧焊焊接(见图4c),焊接规范如表3所示。

表3 焊接规范Table 3 Welding details

焊后24h超声波检测结果:焊缝大面积未熔合,未达到图纸要求的Ⅱ级超声波探伤要求。

缺陷产生原因:坡口7 mm钝边过大,对于角接焊缝,埋弧焊靠腹板侧的熔深未达到5 mm,造成局部未熔透。长度方向焊接收缩2 mm。

1.2.2 工作效率对比

由上述试验可知,牵引梁腹板按照图3a、图3b加工后,进行组焊均能达到Ⅱ级超声波探伤要求。为保证批量生产日产量,计算两种焊接接头形式所需的工作时间如表4所示(以焊缝长度3 500 mm计算)。

1.2.3 成本对比

填充金属质量和焊缝截面积成正比,通过计算可以看出三种不同坡口形式所需的填充金属质量从大到小分别是图3b、图3a、图3c,即所消耗焊材成本为图3c<图3a<图3b。

焊缝返修量和复探次数与缺陷数量成正比,根据以上焊接试验,焊缝返修成本为图3a<图3b<图3c。

图4 焊缝示意Fig.4 Joint design

表4 工作时间对比Table 4 Working time comparison

坡口加工成本和切削量成正比,即图3c<图3a<图3b。

在生产中返修所增加的人工和材料成本所占比重最大,综合考虑生产成本图3a<图3b<图3c,即图3a所示结构成本最低。

1.2.4 坡口形式确定

根据焊接质量、工作效率及成本对比,选定双面坡口(无钝边)的复合焊接更适合该箱型梁的生产。

1.3 最优焊接参数确定

1.3.1 参数优化

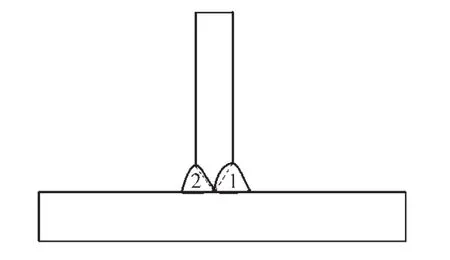

为控制焊接变形,降低埋弧焊热输入,再次进行焊接试验优化焊接参数,试验件坡口形式如图5所示。

图5 坡口形式Fig.5 Groove type

上下两道焊缝分别采用不同的焊接工艺,通过探伤试验对比焊接质量。

(1)焊接工艺一。

焊缝示意如图6所示,焊接规范见表5。

图6 焊缝示意Fig.6 Joint design

表5 焊接规范Table 5 Welding details

探伤结果:未达到Ⅱ级超声波探伤要求,根部未熔合。图7为宏观金相照片,根部2 mm未熔合。

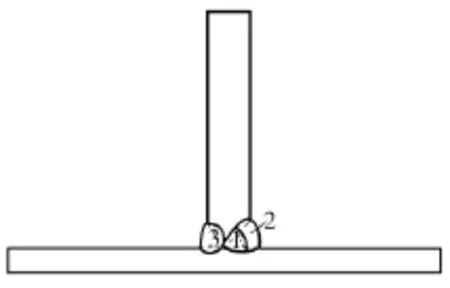

(2)焊接工艺二。

焊接示意如图8所示,焊接规范见表6。

探伤结果:达到Ⅱ级超声波探伤要求,根部熔合良好。图9为宏观金相照片,根部熔合良好。

(3)硬度测试结果如表7所示[4]。

硬度无突变,过渡均匀,满足ISO15614-1相关要求[5]。

1.3.2 结论

图7 宏观金相Fig.7 Macroscopic metallographic

图8 焊缝示意Fig.8 Joint design

表6 焊接规范Table 6 Welding details

根据试验分析结果及效率分析,推荐采用牵引梁腹板加工V型坡口,内侧C7,外侧C5。

C7侧采用气体保护焊,采用两道焊焊接,C5侧采用埋弧焊焊接。焊接规范见表8。

反面采用碳弧气刨清根。焊前增加引弧板和熄弧板,尺寸10 mm×80 mm×100 mm,坡口与工件坡口一致。长度方向焊接收缩量约为1 mm/m,建议留4 mm余量。角变形约为1.5 mm。

2 结论

通过上述复合焊接工艺,有效解决了该出口车型的箱型中梁在焊接质量控制中的难题。在确保焊接质量的同时提高了焊接效率,控制了焊接变形,为其他车型箱型梁结构的焊接提供了技术借鉴。

图9 宏观金相Fig.9 Macroscopic metallographic

表7 硬度测量值Table 7 Hardness measurement

表8 焊接规范Table 8 Welding details

[1]中国机械工程学会焊接学会.焊接手册——第1章焊接方法概述[M].北京:机械工业出版社,2001.

[2]EN15085-3-2007,轨道应用——轨道车辆及其部件焊接——第三部分:设计要求[S].

[3]GB/T 11345-2013,焊缝无损检测超声检测技术、检测等级和评定[S].

[4]EN 1043-1,金属材料的破坏性试验——硬度试验——第一部分:弧焊接头的硬度试验[S].

[5]ISO 15614-1-2004,金属材料焊接工艺规程及评定——焊接工艺评定试验——第一部分:钢的弧焊和气焊、镍及镍合金的弧焊[S].

Low cost hybrid welding process of the box girder

JIA Luoyun,CHENG Hongjian,ZHANG Zhichang

(CRRC MEISHAN CO.,LTD.,Process Technology Department,Meishan 620032,China)

Box girder has good load bearing capacity and widely be used in railway wagon beam design.Typically,in order to meet the stress level requirements,used double-sided fillet welding to make web plates and cover plate of box girders together.Carried out several simulating experiments on this location(MAG,SAW or both hybrid welding).After comprehensive comparison of test results,obtained the welding process which got lowest cost and better quality.

box girder;low cost;MAG;SAW;hybrid welding

TG457.2

B

1001-2303(2017)05-0133-04

10.7512/j.issn.1001-2303.2017.05.29

2017-02-21;

2017-03-27

贾罗云(1984—),男,工程师,学士,主要从事铁路货车焊接技术工艺研究。E-mail:22332913@qq.com。

本文参考文献引用格式:贾罗云,程洪建,张志昌.箱型梁低成本复合焊接工艺[J].电焊机,2017,47(05):133-136.