航天数字化车间焊接设备集成实践

2017-06-05卢振洋陈树君

卢振洋,王 师,陈树君

(北京工业大学机械工程与应用电子技术学院,北京100124)

航天数字化车间焊接设备集成实践

卢振洋,王 师,陈树君

(北京工业大学机械工程与应用电子技术学院,北京100124)

从国内某航天器制造企业的实际需求出发,引出层次化的数字化车间设备垂直集成模型和原则。设计了一套基于以太网控制自动化技术(EtherCAT)、以太网以及工控一体机的焊接车间设备信息化集成方案。介绍该项目中焊接过程数据采集的原理及方法,以及基于.NET框架用C#语言开发的焊接数据采集管理软件。该软件与车间生产制造管理系统(MES)连接,顺利实现焊接设备的信息化集成。实践表明,该方案能实现设备过程数据实时采集、远程管理,且系统结构简单、易于拓展。

数字化车间;焊接过程;EtherCAT;数据采集

0 前言

“德国工业4.0”“中国制造2025”的出炉,标志着智能制造将引发新一轮科技革命和产业变革。在《中国制造2025》和《国务院关于深化制造业与互联网融合发展的指导意见》的指导下,航天科技集团某厂积极推进企业内部“两化融合”,打造数字化车间,加速航天器智能制造发展进程[1]。

焊接制造在航天器生产过程中扮演着至关重要的角色:一方面,航天器生产过程中需要大量的焊接工艺流程,焊接工序繁多且复杂;另一方面,焊缝质量关系着航天器乃至航天员的生死存亡,航天器制造要求焊件质量“零缺陷”。因此,该厂在数字化车间的建设过程中,积极推进焊接车间的信息化水平,加速焊接设备的信息化集成,实现工作流程的自动化、无纸化;并且针对航天焊接产品的特殊性,实现焊接制造过程信息的自动采集、在线记录、历史追溯等功能,为航天器智能制造采集前端数据,以供日后大数据分析,指导优化生产管理、生产工艺等[2-3]。

1 数字化车间设备集成模型

秉承“两化融合”的路线,该厂结合数字化车间建设的实际情况,参考航天制造企业数字化标准体系框架,构建了车间设备集成标准化的垂直分层模型,如图1所示[4]。

图1 信息化集成层次模型

该模型将数字化车间从逻辑上自上而下分成:

(1)管理层。企业常见的ERP、CRM系统其功能是实现企业生产计划分配的自动化、网络化,优化企业生产排产等。

(2)系统层。主要包括MES、SCADA系统,其功能是为企业提供制造数据管理、生产调度管理、生产过程信息的采集、反馈、跟踪生产进度等[5]。

(3)网络层。工业以太网、现场总线为主,其功能包括为数字化车间的各层数据传输、交互提供统一网络,运行着相应协议进行数据交换。

(4)控制层。PLC、单片机、嵌入式PC等控制设备,其功能是为设备自动化的实现提供控制核心、为各层交互提供逻辑载体。

(5)执行层。多为设备单体,包括自动化焊机、焊接机器人等执行个体,是数字化车间的最底层受控体,亦是最直接的生产者。

本模型仅从逻辑上针对应用对设备分层,每一层次并不一定对应某一特定设备,存在某一物理载体贯穿多层的情况。比如,车间智能化的机器人往往既是控制层又是执行层。

2 焊接车间设备信息化集成方案

2.1 总体方案

在垂直层集成模型的指导下,考虑到航天器生产的特殊性、焊接设备的离散分布性以及车间建设的实际情况,最终采用的信息化集成方案如图2所示。

图2 焊接设备集成系统示意

该方案中,管理层基于该厂已有生产调度系统;系统层为车间的制造管理系统(MES);网络层采用以太网和工业以太网(EtherCAT),设备间通信与分布式数据采集通过EtherCAT实现;控制层为工业PC;底端执行层为焊接设备和焊接机器人本体。

2.2 垂直集成关键技术

该集成方案的关键技术之一是现场工业总线网络与以太信息网络的融合。垂直集成关键技术的实现基于运行软PLC的双网卡的工业一体机及相应应用软件系统,它们是实现信息化和自动化无缝对接的桥梁。

软PLC集成层次示意如图 3所示,实时以太网EtherCAT作为多轴焊接机器人运动控制网络的同时,也作为生产过程数据的采集网络。自动化控制技术与信息技术先天的不兼容性导致了中间层的出现,采用软PLC技术和面向对象开发(OOP)技术,将信息软件系统和自动化软件系统集成于同一物理载体——现场工作站,即工业PC。现场工作站采用双网卡方案,将实时工业以太网EtherCAT和信息以太网Ethernet对接在一起,成为二者数据交互的桥梁;工业PC既承担了传统自动化系统中PLC的控制工作,又实现了PLC上位显示交互功能。这一设计降低了系统结构的复杂度,也使得垂直集成更加紧凑直接。

图3 软PLC集成层次示意

3 焊接设备过程信息采集

3.1 前端传感器单元

常见的焊接过程信息包括电弧电压、焊接电流、保护气流量、电弧高度等物理参量。采用特定的传感器和调理电路可实现物理量的数字化采集。

3.1.1 电弧电压采集

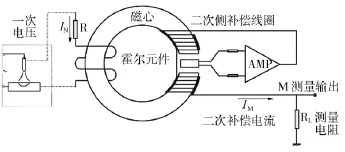

采用霍尔电压传感器获取电弧电压。它基于霍尔磁补偿原理完成电弧电压信号的采集,并有效隔离焊接电路和采集电路。

电压信号采集原理如图4所示。电弧正负极电压使得原边回路产生电流IN,IN绕一次线圈激发磁场;此时霍尔元件产生的霍尔电势放大后,经绕在磁心上的补偿线圈接地形成补偿回路,产生补偿电流IM,IM通过二次线圈激发的磁场补偿一次侧磁场。因此,补偿电流总能反映一次电压;再通过测量电阻RL的作用,测量点M的电压总与一次电压成线性关系。利用模数转换(AD)模块测量M点的电势,即可实现焊接电弧电压的采集。

图4 电压信号采集原理

3.1.2 焊接电流采集

焊接电流采集同样基于霍尔磁补偿原理,如图5所示。焊接地线穿过磁心,激发的磁场由二次电流产生的磁场来补偿,因此二次电流与焊接电流成线性相关。利用AD模块测量M点的电势,即可实现焊接电流的采集。

图5 电流采集示意

3.1.3 保护气流量和电弧高度采集

气体流量的采集采用七星华创的质量流量控制器(MFC),它能精密测量和控制气体的质量流量。电弧高度的采集是通过在焊炬上安装激光传感器、检测的距离信息来计算出电弧高度。上述两种传感器均提供变送的电压微信号给AD采集模块。

3.1.4 统一接口的AD模块

秉承“松耦合”的原则,所有的物理量信号都通过相应的传感器变送成电压信号,再由标准化的AD模块转换接入数据采集从站单元。各AD模块接口统一,可以互换,便于维修管理。AD模块挂载在EtherCAT总线耦合器上,接入本地EtherCAT网络。EtherCAT总线耦合器是一个标准化的EtherCAT从站设备。

3.2 分布式的EtherCAT从站单元

EtherCAT是德国Beckhoff公司开发主导的工业以太网协议,通过改变以太网帧内部使用协议,使其具备优越的性能。包括:数据有效率高、传输速度快、网络拓扑灵活、搭建成本低、与以太网无缝兼容等[6]。

开放的EtherCAT拓扑结构如图6所示,Ether CAT网络中至少存在一个主站,通常是带标准网卡(NIC)的工业控制器。主从站间通过标准网线连接,节点数目和拓扑形式理论上不受限制。工业PC作为主站单元,连接焊接车间的信号采集、电机驱动器、机器人通讯单元等从站设备,取代了传统数据采集方案中PCI卡,结构灵活,成本更低[7]。

图6 开放的EtherCAT拓扑结构

3.3 现场工作站

现场工作站是连接信息网和自动化设备的桥梁,这得益于德国Beckhoff公司基于PC的软PLC技术的使用,它实现了“一机两用、无缝对接”的软集方案。

工控机软集成逻辑图如图7所示。自动化软件TwinCAT在Windows系统中安装了一个实时内核,同时模拟出PLC,完成工业实时控制工作,即软PLC技术。通过安装EtherCAT实时网卡驱动,让工控机的网络适配器(NIC)成为支持EtherCAT协议的接口模块。于是,工控机的网卡便可作为EtherCAT总线的逻辑主站,通过普通网线连接从站设备,实现EtherCAT组网。工控机利用直接存储器访问(Direct Memory Access,DMA)技术,实现网卡硬件直接处理EtherCAT数据帧,无需CPU干预,保障运动控制或数据采集的实时性。

首先,通过TwinCAT软件完成各从站单元的组态,并在其上编写PLC程序,实现AD模块原始数据的读取和预处理;然后开发Windows平台的上位数据管理软件,通过自动化设备规范(The Automation Device Specification,ADS)协议来读取PLC数据。同时,该软件可对获取的数据流进一步处理,包括波形实时显示、规范预警、数据本地存储、离线数据分析,并利用另一个网卡(NIC_2),基于TCP/IP协议实现本地数据上传、任务下发和文件云存储。

图7 工控机软集成逻辑

4 焊接数据采集管理软件

参考数字化集成模型,系统层与控制层的数据对接通过数据库作为接口,实现“松耦合”,保证系统的单元稳定性。本系统软件采用客户机和服务器(Client/Server,C/S)结构,服务器上运行数据库和综合管理后台程序,现场工作站上运行焊接数据管理客户端软件。本项目实际应用中,为保证焊接数据采集管理系统与该车间已有MES系统的良好对接,数据库选用Oracle 11gR2,运行在Windows Server 2008系统上。

4.1 焊接数据管理客户端

基于微软科技的.NET Framwork 4.0平台,使用C#和C++语言开发的焊接数据采集管理客户端软件。软件功能设计如图8所示。

图8 数据采集软件功能设计

软件包括:身份认证模块、用户管理模块、任务管理模块、数据显示模块、数据追溯模块、数据分析模块。数据显示模块和数据分析模块是重点,数据显示模块是实时显示各从站传感器所获取的物理量信号,以波形形式展现给用户,同时会有一些告警信息,即实时监控焊接数据,又将重要数据上传至远程服务器,供远程用户监控现场。数据分析模块是针对采集的历史焊接数据进行时频域分析、统计学分析、特征分析等,方便焊接实验并对焊接质量评定提供一定的信息。

4.2 车间工人工作流程

由于焊接数据采集系统和企业内部的MES系统共享数据库,车间工人刷工卡开机的过程中,客户端即可获取当前用户的身份信息和任务信息,如图9所示。工人在执行焊接操作的过程中,焊接过程参数信息与工人身份信息、任务信息自动匹配,重要信息后台写入数据库,原始数据通过文件传输协议(FTP)远程存储在企业云盘。进而实现无干预下的焊接过程数据自动化采集,对工人正常生产几乎无影响。

图9 车间工人操作流程

5 应用情况

该厂在焊接设备集成的应用中,采用Dell高性能工作站、Oracle数据库、工业一体机、Beckhoff的从站模块、多种传感器搭建了完整的焊接设备数据采集系统,数据集成至车间MES系统。

图10左图为该厂焊接车间现场,右图为客户端软件的主界面。该套系统实现了8台焊接设备的同时监控,每台设备6通道、每通道10 kHz的焊接电信号采集速率;在此等工况下,每台设备在数据库信息的刷新速率为2 Hz;另外,可对同交换机下视频服务器的现场视频同步显示。该系统在现场运行中状态良好。

图10 车间现场工作站和客户端主界面

6 结论

针对焊接设备的数字化集成实践,保证了航天器生产对过程信息“可记录、可追溯”的特殊要求;利用软集成的方式使得系统垂直结构简单紧凑;首次将EtherCAT总线应用于焊接过程数据的采集,拓宽了EtherCAT总线的应用领域。该系统兼容性良好,能与信息系统及其他工业总线无缝对接;通用性强,可用于对其他工业自动化设备的信息化集成。实际应用证明该方案可行可靠。本系统旨在完成焊接设备的信息化集成,为数字化车间的建设提供前端数据积累,为日后大数据和智能制造奠定基础。

[1]丁鹏飞,周世杰,王贺,等.面向航天制造企业的数字化工厂建设方案探讨[J].航空制造技术,2014(14):51-55.

[2] 米凯,易倍羽.关于航天数字化制造质量保证的探讨[J].质量与可靠性,2016(5):26-29.

[3]肖兰芳,杨江,生凯章.数字化技术在壳体类航天产品制造过程中的应用[J].航天制造技术,2012(6):27-29.

[4]何薇,冯叶素,梁丹.航天制造企业数字化标准体系的研究与实践[J].航天制造技术,2011(2):48-53.

[5]汤科,张维生,刘京威,等.MES关键技术在航天制造企业中的应用研究[J].新技术新工艺,2013(12):8-12.

[6]Zhao Jun,Liu Weiguo,Peng Zhe.Distributed Measurement and Control System Based on EtherCAT Bus[J].Computer Measurement&Control,2012(20):11-14.

[7]李木国,王磊,王静,等.基于EtherCAT的工业以太网数据采集系统[J].计算机工程,2010(3):237-239.

A practice of welding equipment intergation in spacecraft-manufacturing digital workshop

LU Zhenyang,WANG Shi,CHEN Shujun

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

Starting from the actual demand of a domestic spacecraft manufacturer,introduce a hierarchical model that for integration of equipments vertically in digital workshop.A solution based on Ethernet for control automation technology(EtherCAT)and Ethernet as well as industrial PC for welding equipment integration is designed.Then,introduce the method of welding process data acquisition in this project,as well as a welding data management software developted by C#with.NET framwork.The software is connected with the workshop manufacturing management system(MES),and the information integration of welding equipment is realized smoothly.The practice shows that the scheme can realize the real-time collection and remote management of equipment process data,and the system structure is simple and easy to expand.

digital workshop;welding process;EtherCAT;data acquisition

TG408

A

1001-2303(2017)05-0032-06

10.7512/j.issn.1001-2303.2017.05.07

2017-03-24

卢振洋(1957—),男,教授,博士,主要从事高效化焊接过程质量控制的研究工作。E-mail:sjchen@bjut. edu.cn。

本文参考文献引用格式:卢振洋,王师,陈树君.航天数字化车间焊接设备集成实践[J].电焊机,2017,47(05):32-37.