钻头钻进不同介质时的振动信号特征识别研究

2017-04-20张家林杜佳诚

刘 刚, 张家林, 刘 闯, 杨 帆, 杜佳诚

(1. 中国石油大学(华东)石油工程学院, 山东 青岛 266580;2. 中国电波传播研究所, 河南 新乡 453000; 3. 中国石油大学(华东)地球科学与技术学院, 山东 青岛 266580)

钻头钻进不同介质时的振动信号特征识别研究

刘 刚1, 张家林1, 刘 闯2, 杨 帆3, 杜佳诚1

(1. 中国石油大学(华东)石油工程学院, 山东 青岛 266580;2. 中国电波传播研究所, 河南 新乡 453000; 3. 中国石油大学(华东)地球科学与技术学院, 山东 青岛 266580)

钻井作业中,钻头破碎岩石产生振动,利用该振动特征可以实时反映钻进介质的种类。提出了一种钻头钻进不同介质时的振动信号特征识别方法,通过牙轮钻头破岩室内实验,采集到在不同钻压下钻头钻进砂岩、页岩、水泥环和套管时的声振信号,基于数字信号的时频处理,提取了信号时域和频域的50个特征值,应用PCA降维特征矩阵获取特征向量,建立不同钻进情况的钻头信号“指纹”特征,最后通过BP神经网络对“指纹”信息进行聚类后识别岩性和钻压。结果表明,该方法可以完成对钻头信号的特征识别,进而区分钻进地层和井眼材料(套管和水泥环),为井眼防碰作业中岩性在线识别提供技术支撑。

振动信号; 钻进岩性; 特征识别; PCA降维; 神经网络

我国正大力推进海上油气资源的勘探开发,为降低钻井成本,加强对钻完井的集中管理,丛式井和加密调整井技术得到广泛应用,由于井位分布密集,钻井作业时发生井眼碰撞的问题越来越突出,迫切需要对实钻过程进行有效的防碰和预警[1-2]。刘刚等[3]提出了一种基于钻头振动信号的海上丛式井防碰监测系统,利用布置在风险邻井套管头处的传感器,采集井筒套管传递上来的钻头振动信号,从而实时监测钻头的趋近情况,该方法虽然可以对井眼碰撞与否进行预警识别,并已在渤海和南海等多个区块进行了现场应用[4-5],但防碰预警稳定性有待提高,迫切需要对钻头趋近的材料类别进行有效区分。

ZOBROVJAN等[6]研究了钻进过程中的岩石声学识别方法,提出在钻进过程中获得的振动信号经过傅里叶变换后可以用来监测岩石的破裂过程,但其研究频率范围较窄,且结果受钻具马达及冷却液循环的影响;KUMAR等[7]应用14种岩石,在考虑钻头直径、转速和钻速的情况下,拟合回归了岩石的特征(例如单轴抗压强度、杨氏模量、施密特反弹数量)与声压级的数学模型,并且应用F-test验证了模型的有效性,但未能实现对岩性的有效识别。

本文提出一种以钻头钻进时与破碎岩石相互激励而引起的振动信号为依据,进行实钻作业工况监测和岩性识别的方法。设计了室内钻头钻进信号采集实验,利用微型牙轮钻头在三种不同钻压下钻进砂岩、页岩、水泥环和套管,测得有效的数据样本,对所测信号数据的时域和频域特征进行分析,并将所得50个特征值利用PCA进行特征抽取,降维优化了样本的特征向量,进而建立每种钻进情况下振动信号的“指纹”特征,最后通过BP神经网络对“指纹”信息进行聚类分析,用于岩性和钻压识别,结果显示,该方法可以利用钻头信号完成对钻进地层和井眼材料(套管和水泥环)的区分,判别精度较高,为钻井作业中识别钻头钻进的材料类别提供了新思路。

1 钻头信号发生与采集

1.1 钻头信号发生

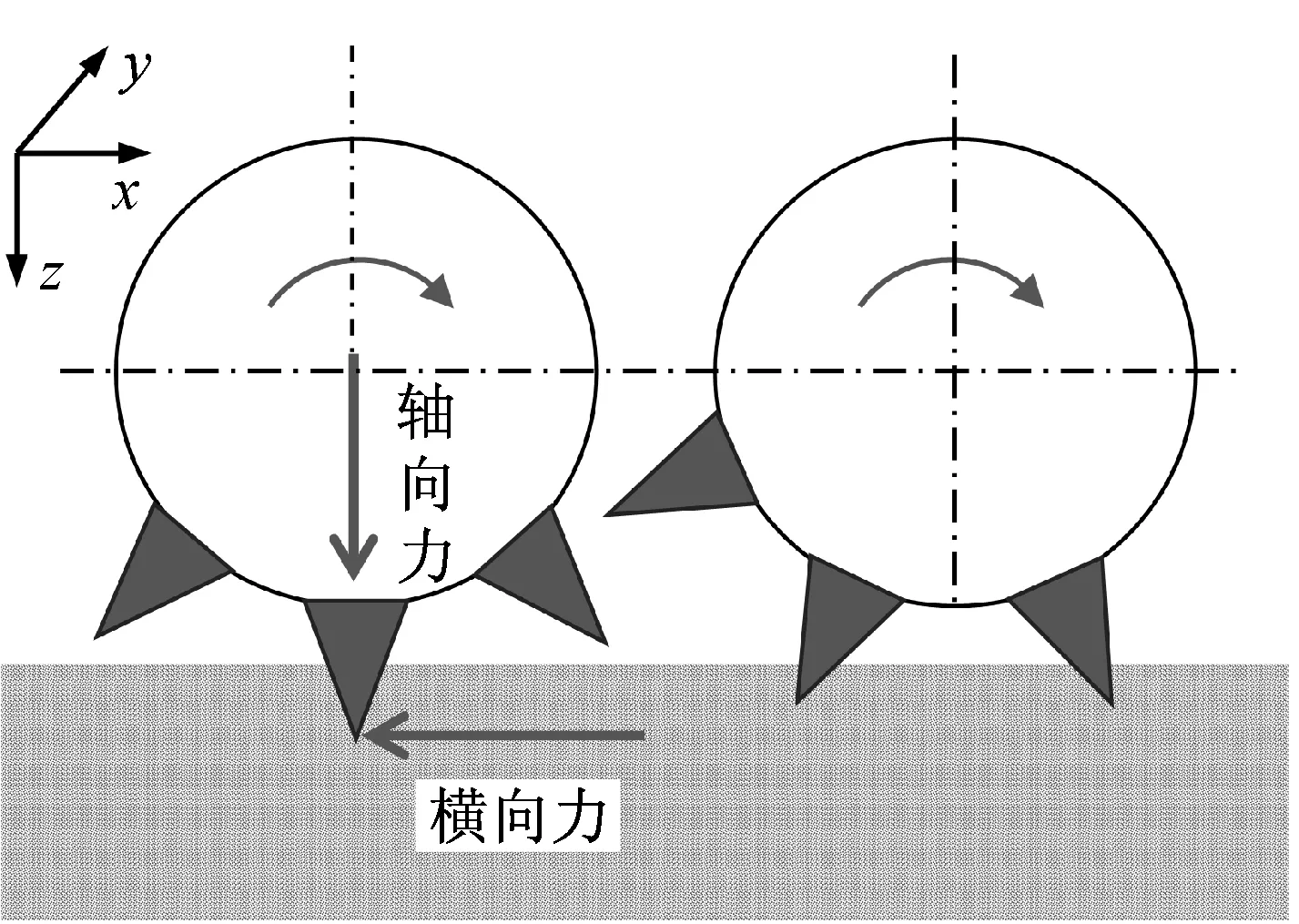

海上丛式井防碰监测需求多是在浅层沉积岩段,该段的实际破岩钻进以牙轮钻头为主,可采用微型牙轮钻头模拟钻进[8]。钻头工作时,牙轮滚动,牙轮的牙齿单、双交替地与井底接触破岩[9](见图1),同时由于被钻岩石表面不平整以及钻进冲击力随机波动等因素,使其中心位置不断上下移动,发生纵向振动,引起较强烈的岩石振动响应,因此牙轮钻头信号具有明显的振动冲击特性[10]。

图1 牙轮钻头工作原理

1.2 信号采集传输

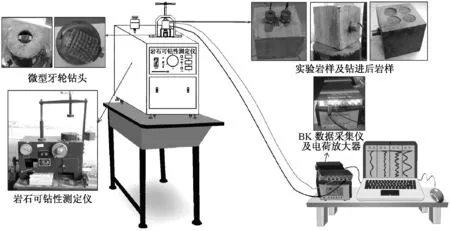

室内牙轮钻头破岩信号采集实验如图2所示,岩石可钻性测定仪可以通过改变左侧砝码数目来控制钻进压力,用来模拟实钻作业中的钻压情况,实验所用岩石样本均为尺寸规格相同的正方体,被钻面大小约为钻头钻进面积的5倍,钻进之前,对岩石进行了宏观缺陷检查,避免了裂缝及节理面对采集效果的影响。实验采用单一变量法,分别改变钻压和钻进介质进行测试,对砂岩、页岩、水泥环套管4种材料样本分别在6个、8个、10个砝码所产生的钻压下钻进,采集每种情况下的钻进信号。

图2 破岩信号采集实验

为能够更全面的研究钻头信号,并从某些特征上建立信号的“指纹”信息,本文对钻头破碎岩石时的声音和振动两个通道进行信号采集。分别采用BK公司声学传感器和加速度传感器进行声音、振动的测量,传感器通过高强度化学粘结剂粘贴的方式将其固定在岩石物体表面,为确保能够观察到较广泛的频域信息,方便后续分析识别,设置信号采样频率为20 kHz。用于数据采集和观测的数据采集仪和后端计算机布置在岩石可钻性测定仪附近,并通过有线方式与传感器连接,属于短距离信号传输,可以忽略数据传输过程引起的误差[11]。实验数据采集系统可以完成声振信号的连续采集,并能进行简单的频域转化,实现时域和频域的实时观测,有效控制实验进程。

2 钻头信号特征提取与分析

2.1 信号特征描述

钻头破碎岩石时产生的振动可视为随机振动[12],实验测得的是一系列非平稳振动样本数据,将每一种介质在确定钻压下的钻进视为一种情况,对信号数据进行时域和频域分析以提取特征值。加速度传感器测的是振动加速度,此外位移、速度、振幅A、频率f及初始相位等也是描述振动的物理量[13],各自关系为

(1)

(2)

式中:x(t)为位移;v(t)为速度;a(t)为加速度。

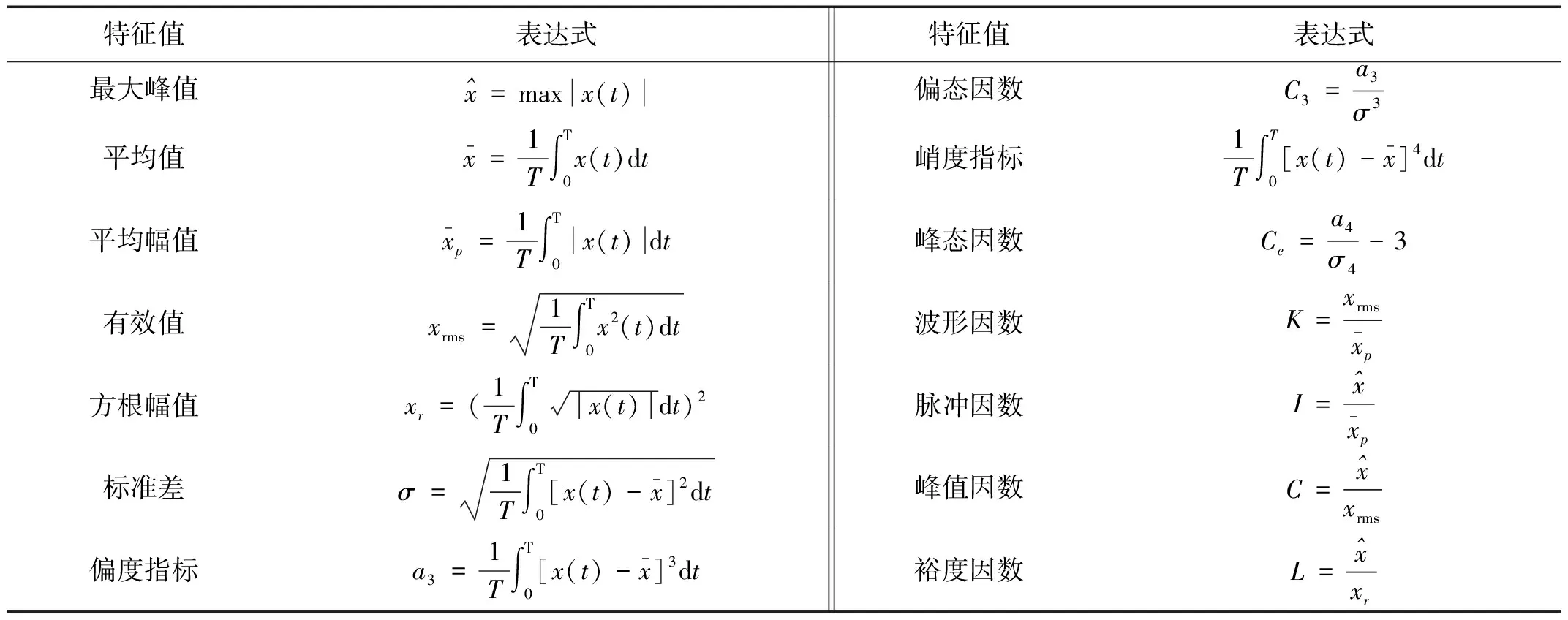

钻头信号的特征描述包括时域特征描述和频域特征描述。时域特征描述主要包括:最大峰值,平均值,平均幅值,有效值,方根幅值,标准差等有量纲参数,且会随着钻进条件变化发生改变。定义概率密度函数p(x)为

(3)

概率密度函数提供了随机信号沿幅值域的分布,不同随机振动信号有不同概率密度函数图形[14]。幅值域变化会很灵敏地引起概率密度函数图形的变化,引入主要取决于概率密度函数形状的无量纲幅值域参数,主要包括偏度标准,偏态因数,峭度指标,峰态因数,波形因数,脉冲因数,峰值因数,裕度因数等,具体见表1。

频域描述的基础是对信号进行时频变换,得到以频率为变量的谱函数[15],其基础是傅里叶变换,基本公式为

(4)

(5)

式中:X(f)为幅频谱函数;x(t)为采样得到的时域信号;Sx(ω)为功率密度函数;Rx(τ)为自相关函数。

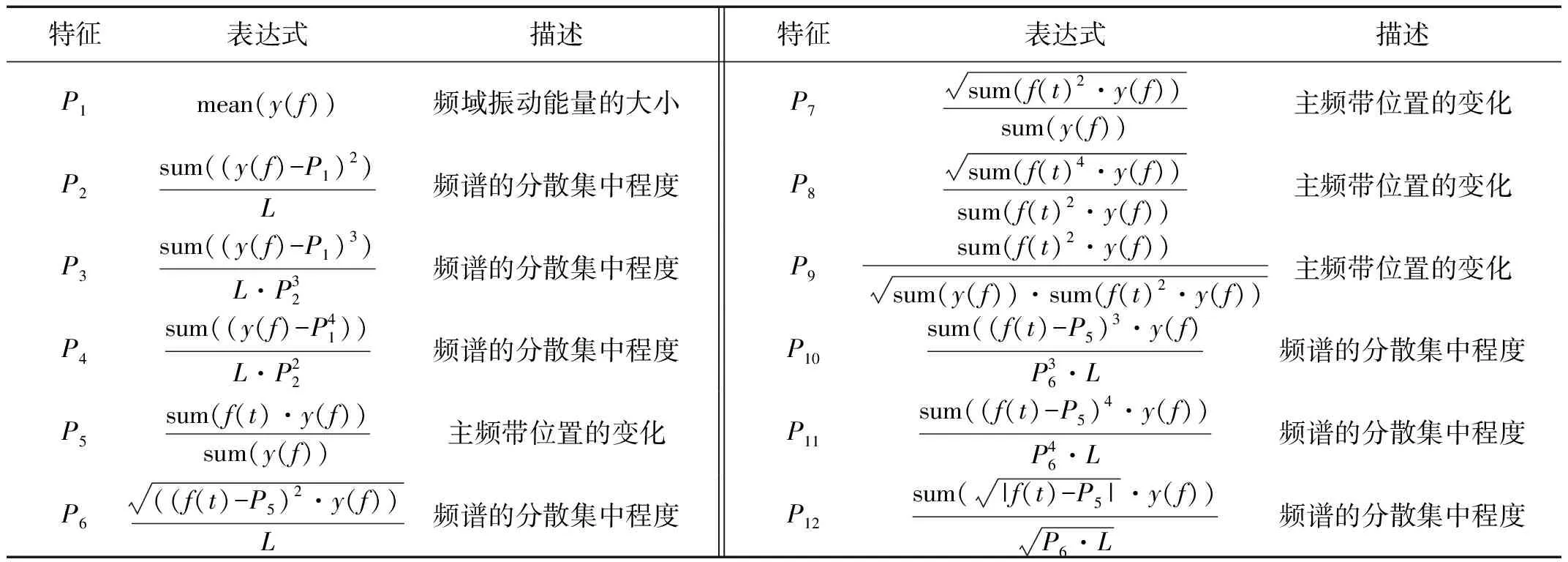

时域信号x(t)经傅里叶变换,可以进行频域特征提取,分析提取过程中,对信号数据分成相等的样本,每个样本的频域长度设为L。文中最终采用的频域特征有12个,其中有些是反映频谱分散集中程度的特征,也有些是反映主频带位置变化的特征,具体见表2。

表1 钻头信号时域特征参数

表2 钻头信号频域特征参数

2.2 时频域特征分析

相同钻进介质下,随着钻压的增加,从时域上主要表现为钻头信号幅值的增加,可以用信号有效值来描述信号的能量强度[16]。以页岩钻进实验为例,分别对6个砝码到10个砝码钻进下的声信号和振动信号进行有效值计算,结果见图3。

图3 页岩在不同钻压下声信号和振动信号有效值

从图中可以看出,钻压由6砝码增大到10砝码时,声信号有效值从0.9 Pa增大到超过1 Pa,振动信号有效值从0.4 mm/s2增强到0.6 mm/s2。结果表明,信号幅值的有效值能够在时域上体现钻压的变化,钻压的增加会引起钻头信号有效值的增大。

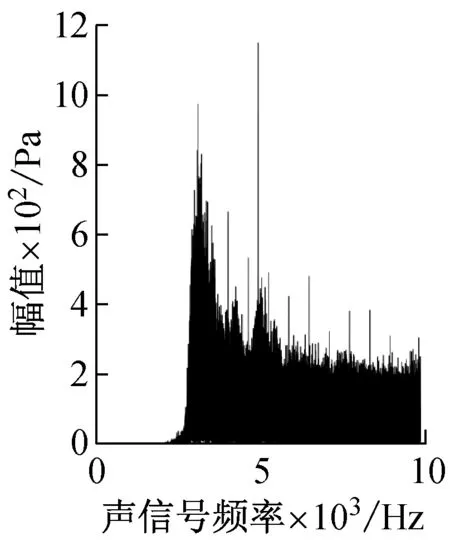

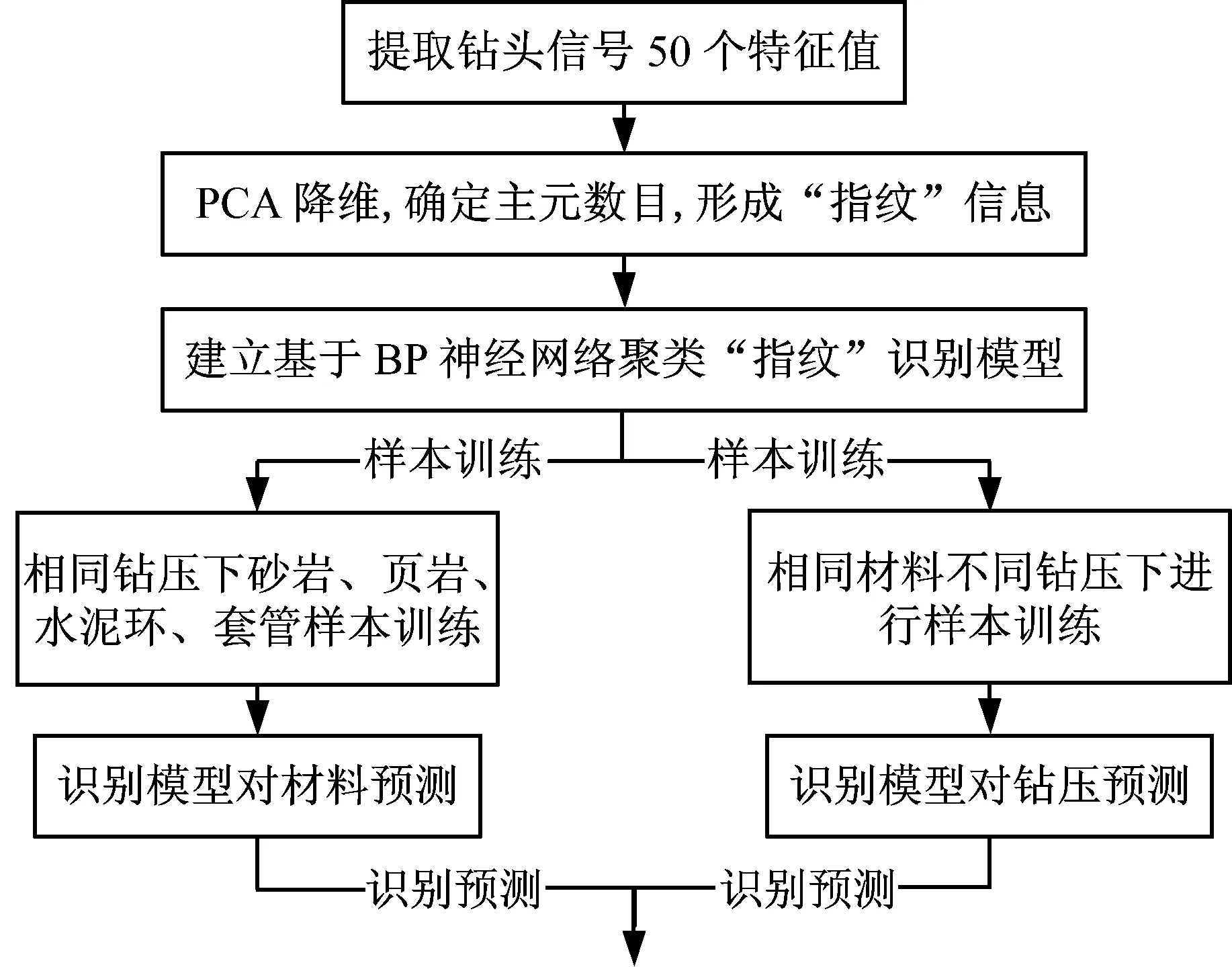

同在8个砝码下钻进时,对四种钻进介质下的钻头信号进行快速傅里叶变化,可得不同情况下的信号频域图,见图4。所得频谱中,每个频率都对应信号的一个周期谐波分量,频谱纵坐标反映了信号所含各谐波分量的振幅大小,将周期谐波中最大化的频谱幅度称为主峰,其随着谐波次数的增加会呈减小趋势[17]。在不同钻进介质下,信号的反射与折射路径不同,使得主峰分布存在差异。

分析图像可知,砂岩振动信号主峰频率比较集中,分布在3 000 Hz附近,声信号能量主要集中在6 000 Hz之前;页岩振动信号主峰频率同样较集中,主要在4 500 Hz附近,声信号能量在5 000 Hz处比较强;水泥环振动信号能量分布比较分散,与砂岩和页岩相比具有多个比较明显的主峰频率,而声信号也出现了多个主峰频率的现象;套管振动信号同样具有多个主峰频率,但是主峰频率位置和水泥环主峰频率位置不同。结果表明,钻头信号的主峰位置频率能够在时域上区分不同的钻进材料。

3 特征主元降维优化

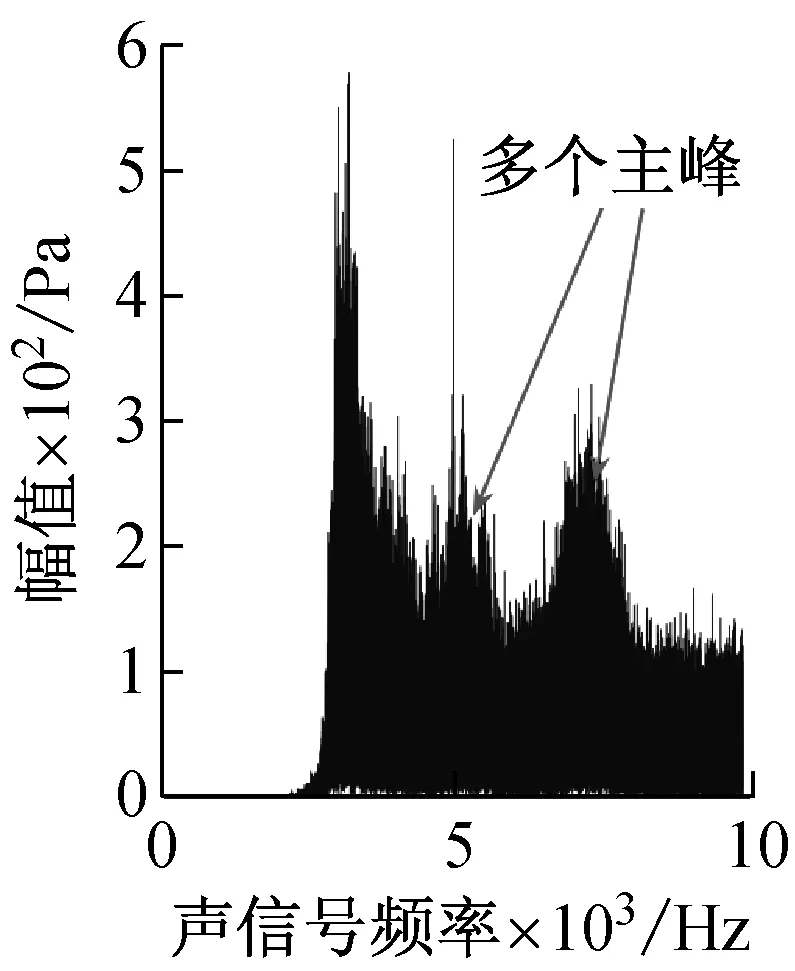

从时域和频域两方面提取到钻头破岩声振信号的50个特征值后,为完成对钻压和钻进介质的识别预测,采用PCA(主成分分析)对特征主元降维优化,构成钻头信号“指纹”信息,最后建立基于BP神经网络的“指纹”识别模型,钻头信号“指纹”制作及识别处理流程见图5。

3.1 主成分分析法

主成分分析(Principal Cpmponent Analysis, PCA)是数学上对数据降维的一种方法,通过线性变换,压缩数据中相关性较强的成分,将原始数据的特征矩阵变换为一组各维度线性无关的表示,赋予较高权重给差异较大的特征,差异较小的特征被赋予较低权重,使数据差异更加明显,实现对信号特征的筛选优化[18]。

图5 基于PCA和BP的“指纹”识别处理流程

设X=(X1,X2,L,Xp)T为p维随机向量,X的协方差矩阵为Cov(X):

Cov(X)=Σ=E[(X-E(X))(X-E(X))T]

(6)

设F1表示原变量的第一个线性组合所形成的主成分指标,即:

(7)

最终要选择几个主成分,即F1,F2,…,Fm中m值的确定是通过方差(信息)累计贡献率g(m)来计算的,定义λ=(λ1,λ2,L,λp)T为样本数据协方差矩阵Σ的特征向量,则各主成分的贡献率为g(m):

(8)

当累积贡献率大于85%时,就认为能足够反映原始变量的信息,对应的m就是抽取的前m个主成分[19]。

3.2 PCA降维处理

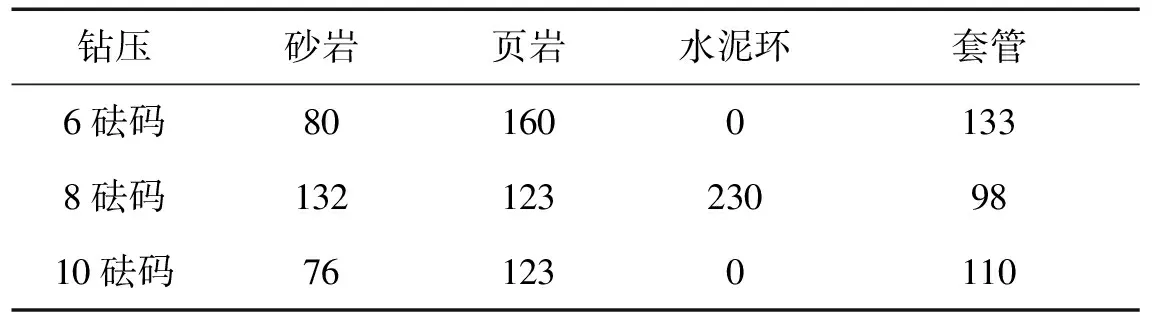

为确定主元个数,对钻头信号进行有效钻进数据截取,以80 000个计数点(采样时间为4 s)为单位个体分割提取样本。不同数目砝码产生钻压下,砂岩、页岩、水泥环、套管信号中提取到的有效样本数目见表3。

为保证所有特征拥有相似的尺度,避免一项特征值很大而另一项特征值很小对降维效果产生影响,将所有特征值进行归一化处理,所用公式为[20]

g=(gmax-gmin)×(x-xmin)/(xmax-xmin)+gmin

(9)

表3 岩石数据有效样本统计

式中:gmax=1;gmin=0,所有样本特征归一化区间为[0,1]。

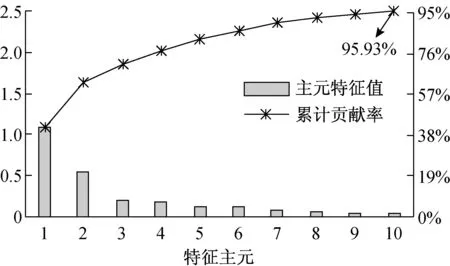

以砂岩在8个砝码下的钻进为例,对信号数据进行PCA降维,优化特征主元。该情况下,经提取后的有效振动信号数据为80×50维度特征矩阵,利用PCA降维后,所得系数矩阵coef为50×50维度,各主元特征值及主元累计贡献率见图6。

图6 砂岩8砝码钻压主成分分析结果

从图中可见,前10个主元的累计贡献率接近96%,满足主元贡献率达到85%的要求,因此砂岩在8个砝码下钻进时的信号可以选择的主元为前10个,其相应主元特征值和贡献率见表4。

表4 砂岩8砝码钻压下前10个主元特征值和贡献率

采用同样方式对8砝码下其他钻进介质进行信号数据处理,页岩、水泥环、套管的前10个主元累计贡献率分别达到95%、89%、97%,均满足达到85%的要求。因此特征矩阵主元个数为10个时,能够满足累计贡献率达到85%的要求。按照下面公式对所有样本实验的特征矩阵进行降维处理[21]:

(10)

式中:Tq为经过PCA降维的主元特征矩阵,其中q取值为Ⅰ,Ⅱ,Ⅲ,Ⅳ,对应关系为Ⅰ-砂岩、Ⅱ-套管、Ⅲ-水泥环、Ⅳ-页岩。Yp为每个岩石类别的特征矩阵,其中p取值为相应岩石样本的分割有效样本数。系数矩阵coef选择砂岩8砝码钻压下获得的系数矩阵作为所有样本特征的系数矩阵。

PCA降维处理后,相当于对钻头信号的特征进行了优化,缩小了相近特征的权重,放大了具有差异性特征的权重。

4 BP网络“指纹”识别模型

4.1 相同材料不同钻压结果分析

采用单一变量法,首先对实验钻压条件进行单独测试。为使识别模型具有较强泛化能力和较高预测精度[21],建立了每种钻进介质的多隐含层BP网络结构,该网络结构为10个输入参数,2个输出参数,隐含层包含2层,每层分别有23个和9个节点数,见图7。

图7 相同材料不同钻压训练的神经网络结构

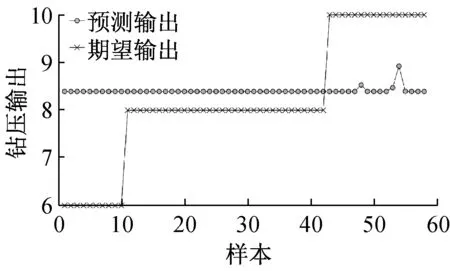

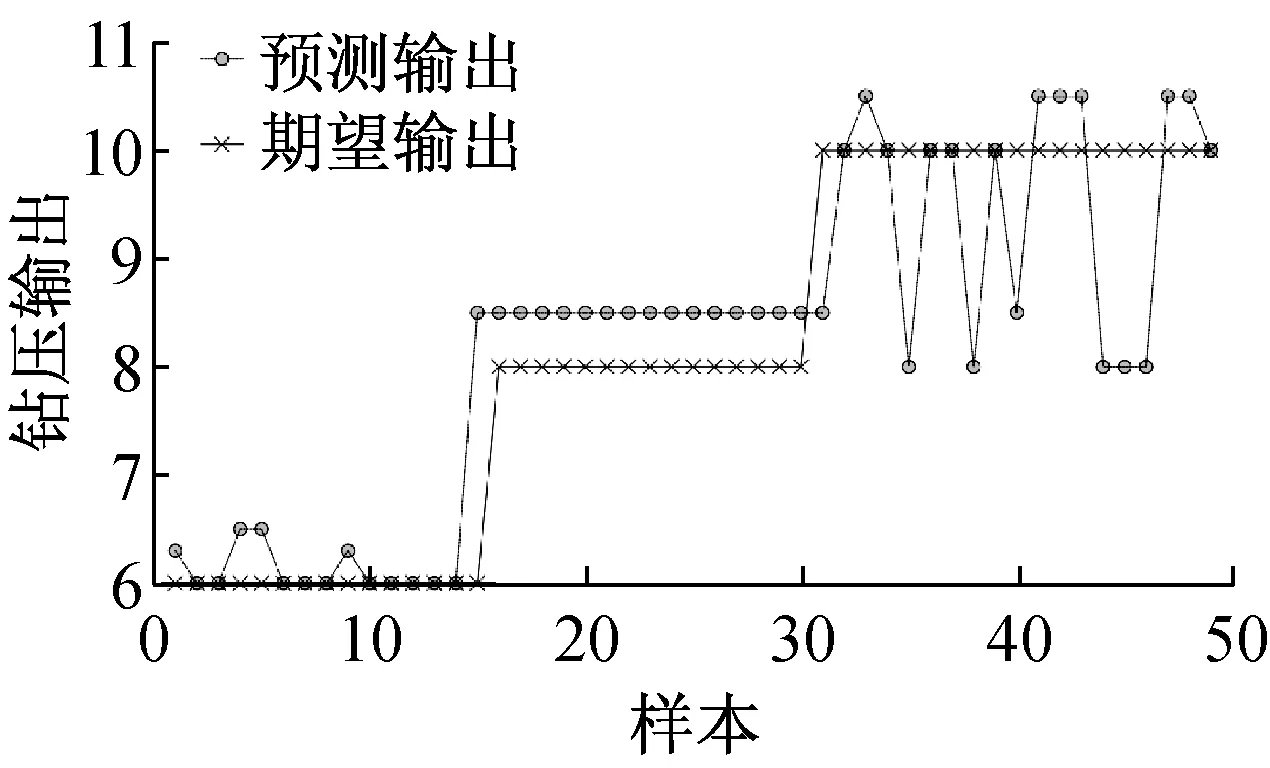

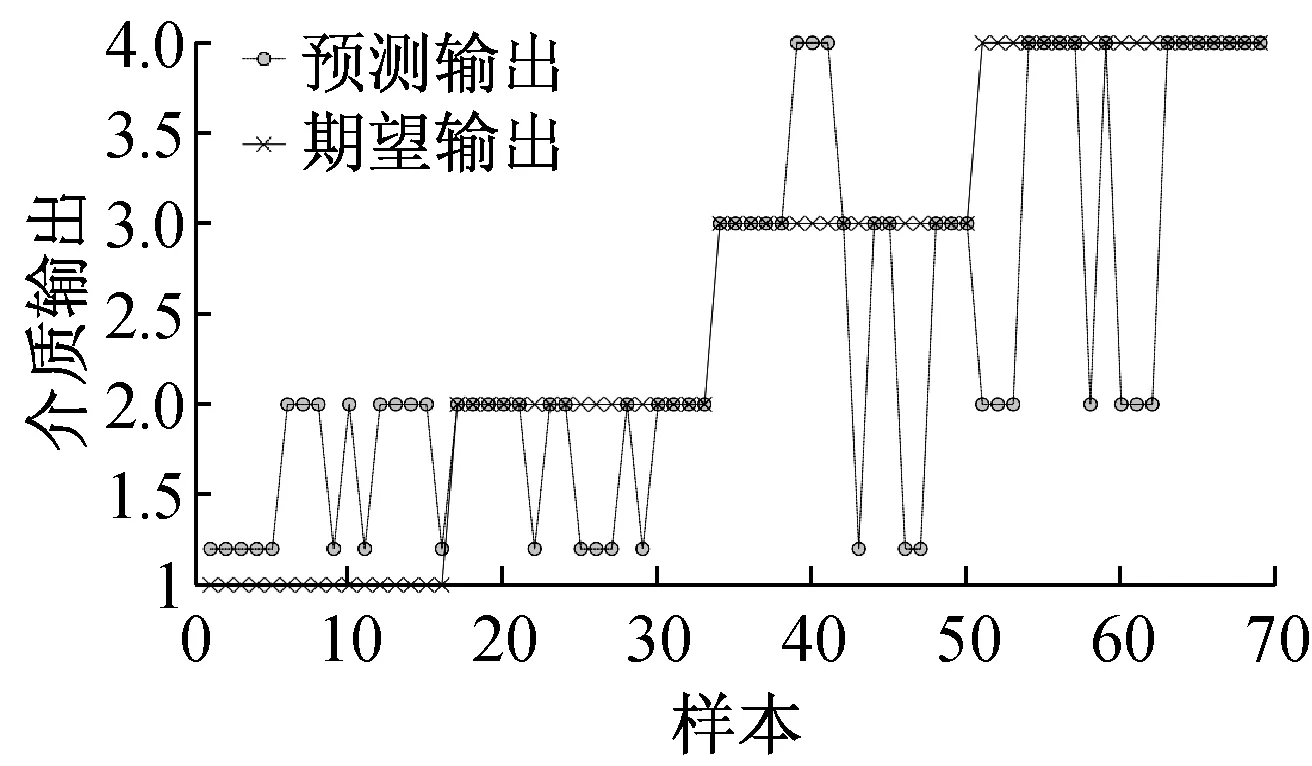

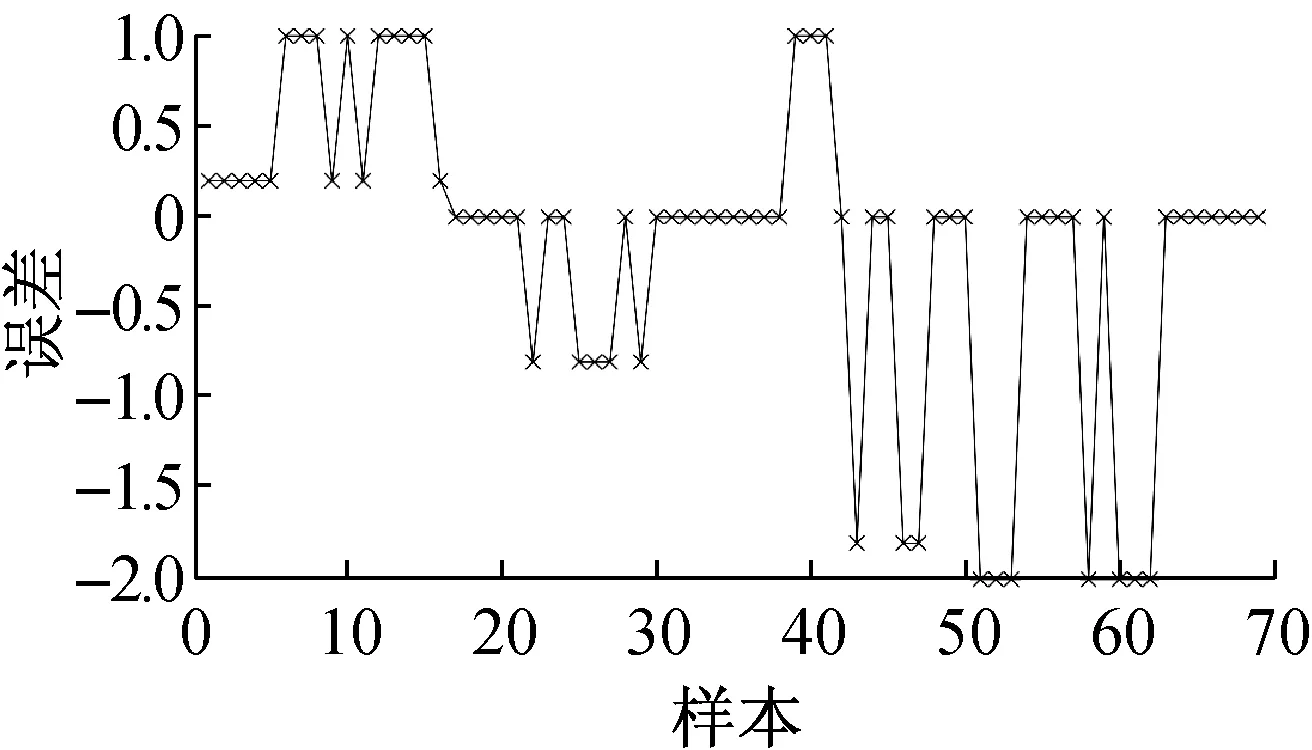

将同种材料在不同钻压条件下的钻头信号视为一个分析对象,向BP神经网络结构中分别输入砂岩、页岩、套管在3个不同钻压条件下所提取的10个特征主元矩阵,输出参数为相应的6个、8个、10个砝码所产生的钻压,利用模型可以识别预测到每种材料钻进信号所对应的钻压,并给出测试误差,结果见图8~10。

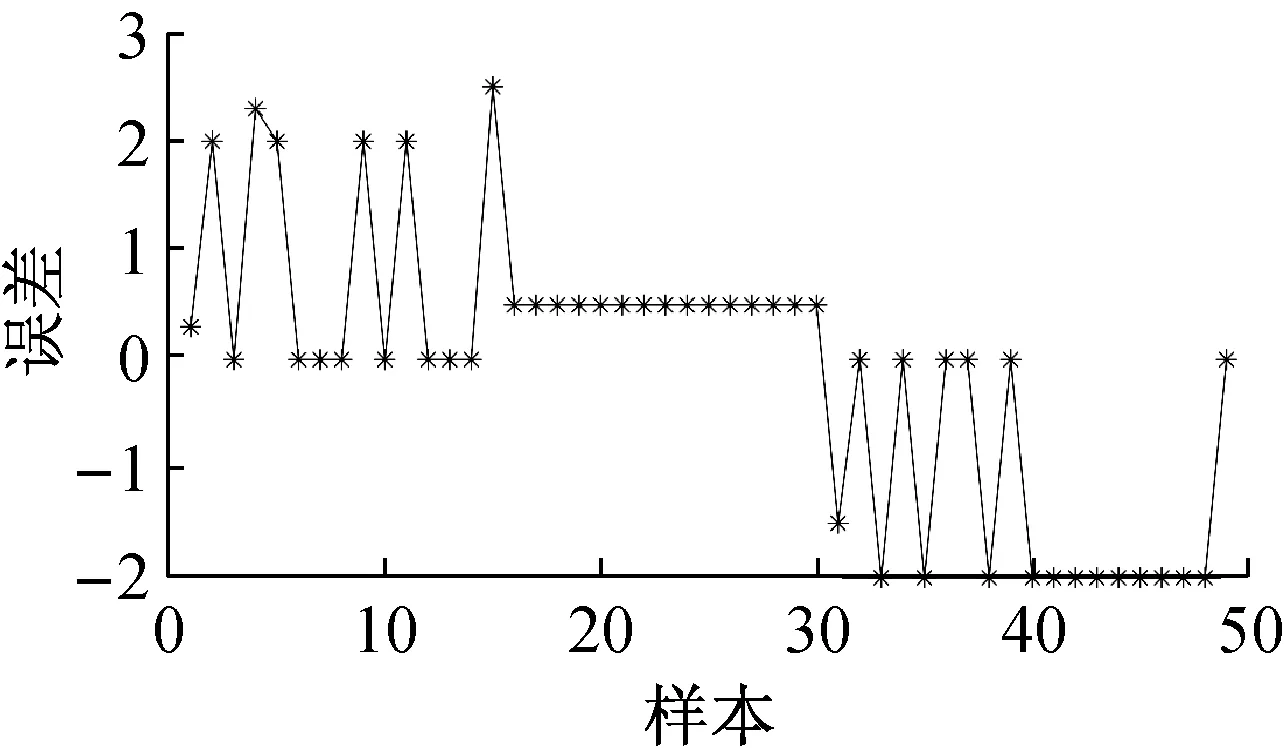

(a) BP网络预测

(b) BP网络预测误差

(a) BP网络预测

(b) BP网络预测误差

(a) BP网络预测输出

(b) BP网络预测误差

对于砂岩信号,经过BP神经网络训练后的输出结果中,预测输出多为8钻压条件,6钻压预测全部失效,少数10钻压条件可以分离出来,说明砂岩对钻压敏感性较低。

对于页岩信号,经过BP神经网络训练后的输出结果中,对8钻压情况可以准确识别,且识别率达到100%,而且对6钻压和10钻压情况也有一定的区分能力,整体识别正确率达到67%,表明模型对该类岩石的钻压分类有较好效果。

套管信号经过BP神经网络训练后,样本结果预测准确率整体达到86%,其中对6钻压和8钻压情况具有较高区分能力,预测准确率分别达到了90%以上,说明模型适合进行钻进套管时钻压识别工作。

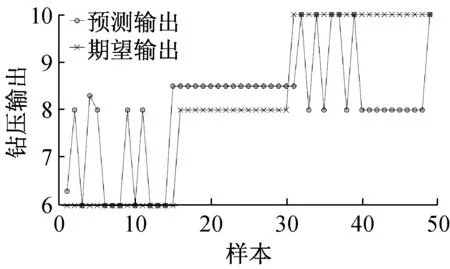

4.2 相同钻压不相同材料结果分析

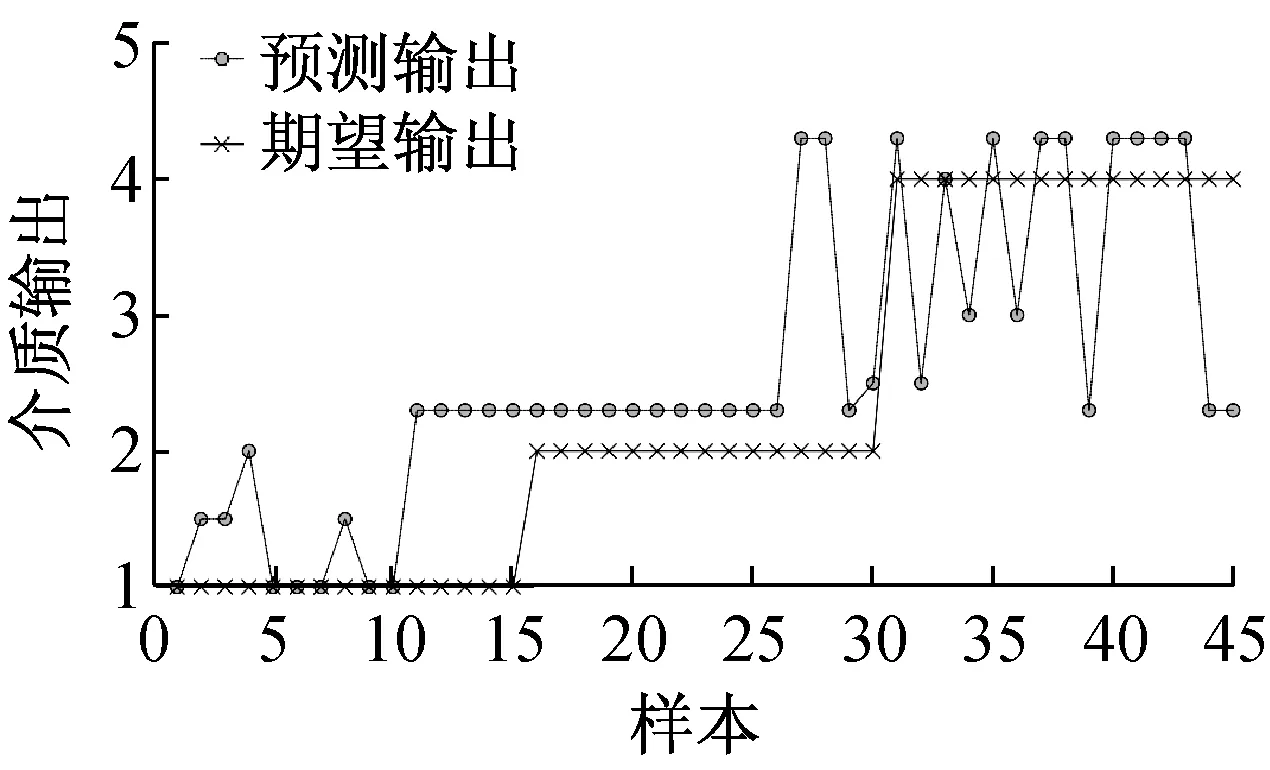

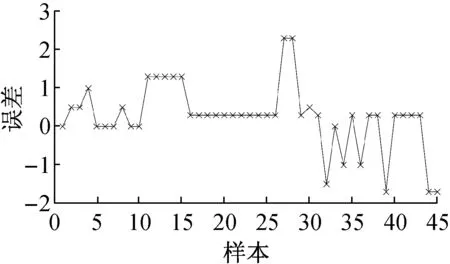

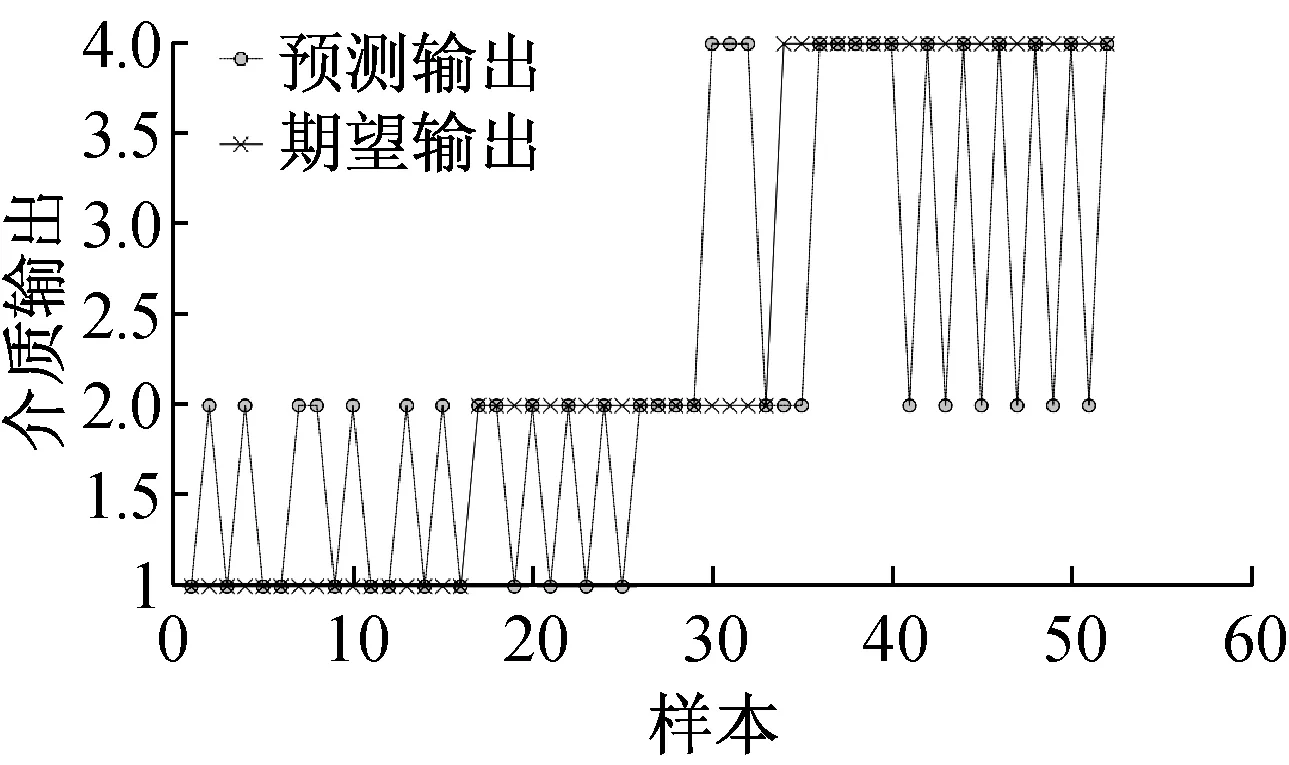

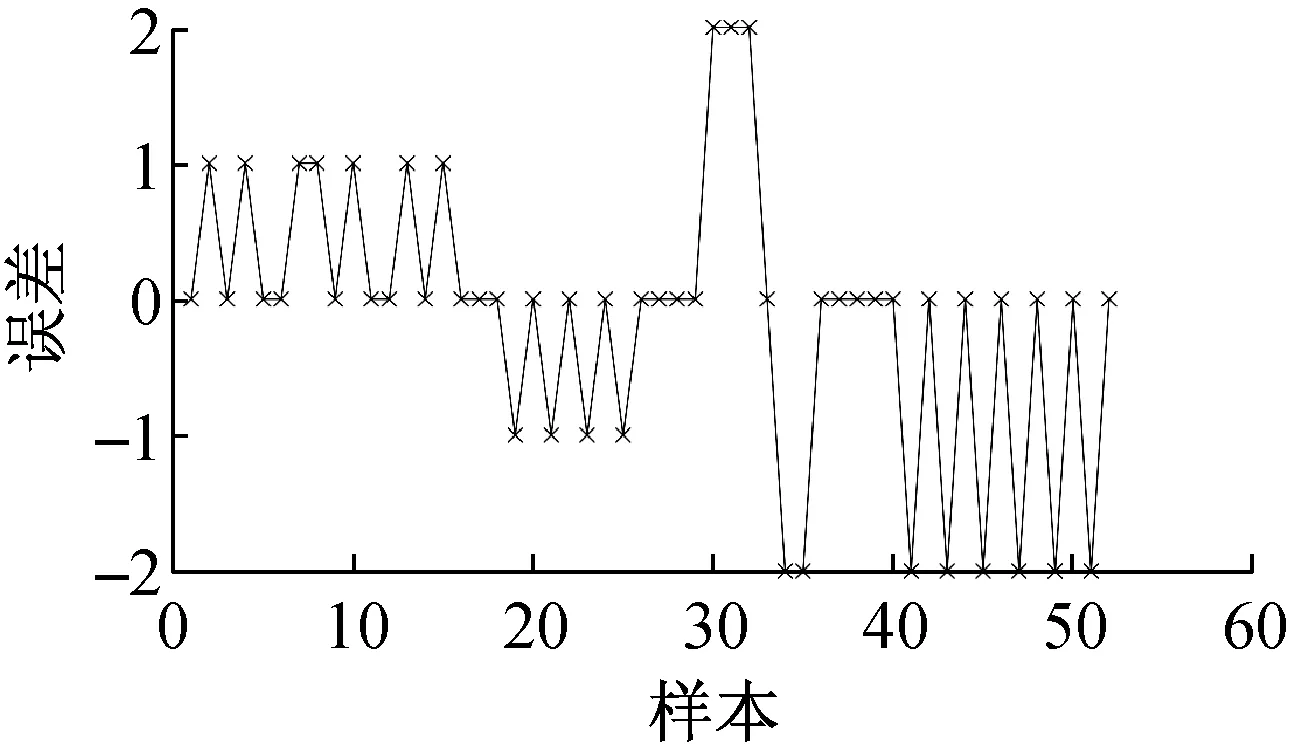

对实验的钻进材料条件同样采用单一变量法分别进行测试,所用BP网络结构与前面同材料异钻压下建立的BP网络结构相同。向该BP网络中分别输入6钻压、8钻压、10钻压下钻进不同材料时所提取的10个特征主元矩阵,输出参数为相应的材料类型,可以识别预测到每种钻压钻进信号所对应的材料,并给出测试误差,结果见图11~13。

6砝码下,对3种钻进材料的45个样本进行输出预测,由结果可知,模型可以对3种钻进材料进行总体准确率达到80%的分类识别,其中对页岩的预测能力更高,准确率达到87%。

(a) BP网络预测

(b) BP网络预测误差

(a) BP网络预测

(b) BP网络预测误差

(a) BP网络预测

(b) BP网络预测误差

8钻压下,分别对砂岩、页岩、水泥环和套管4中钻进介质进行训练,输出预测结果较为满意,总计有70个预测样本,正确率为63%,其中对砂岩的识别率较低,效果较差,正确率仅为44%,页岩识别率为71%,水泥环识别率为65%,套管识别准确率为63%。

10钻压下,对3种钻进介质的60个样本进行输出预测,模型对材料差异特征的显示更加明显,页岩的分类识别率较高,正确率达到83%,砂岩正确率可以达到75%,套管的正确识别率为74%。

4.3 不同材料不同钻压结果分析

利用“指纹”识别模型同时对钻压和钻进材料进行分类预测,所采用神经网络的结构见图14,输入层有10个节点,对应钻头信号的10个主元特征,输出层有2个节点,分别显示钻进时的材料和钻压,隐含层有25个节点。

图14 不同材料不同钻压训练的神经网络结构

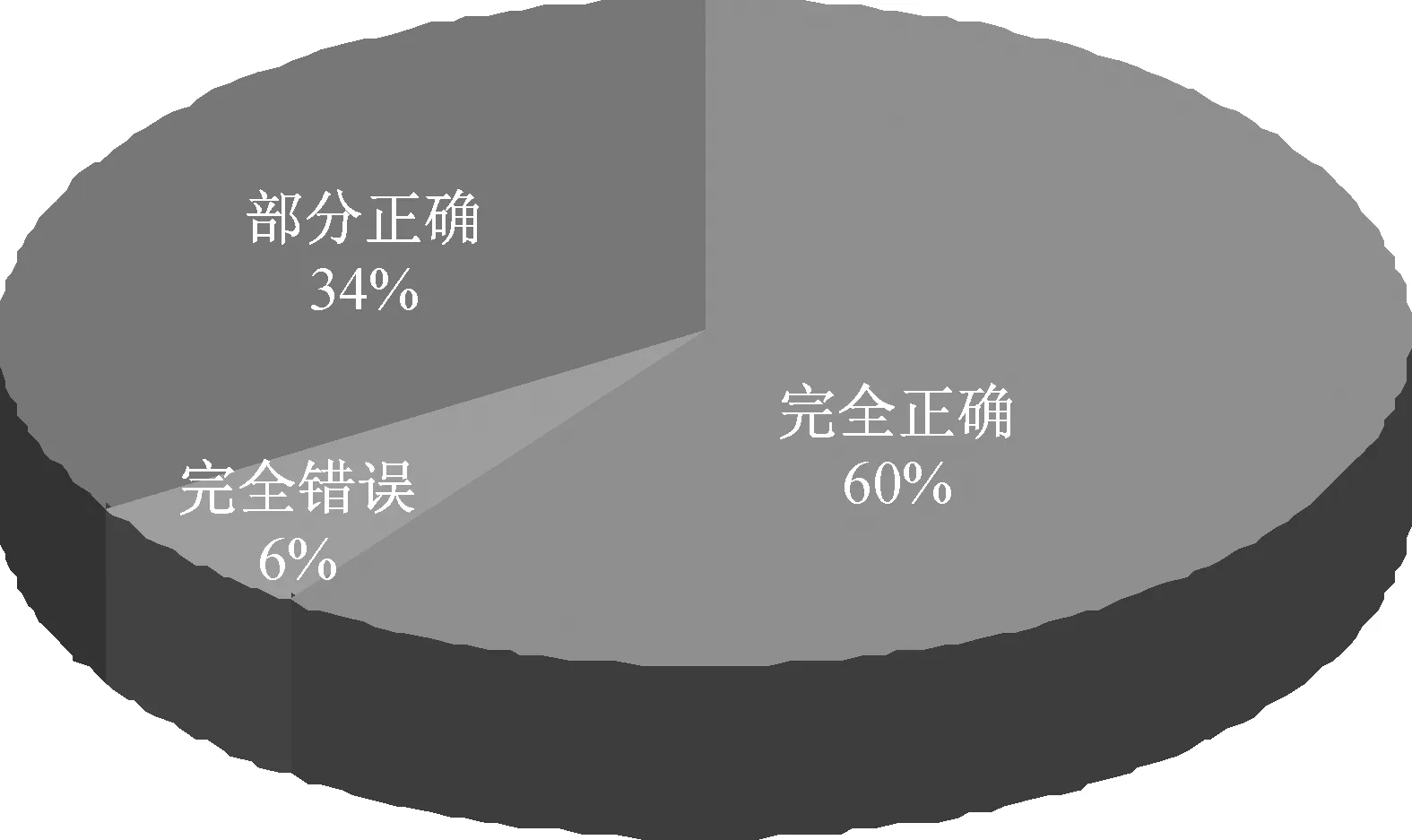

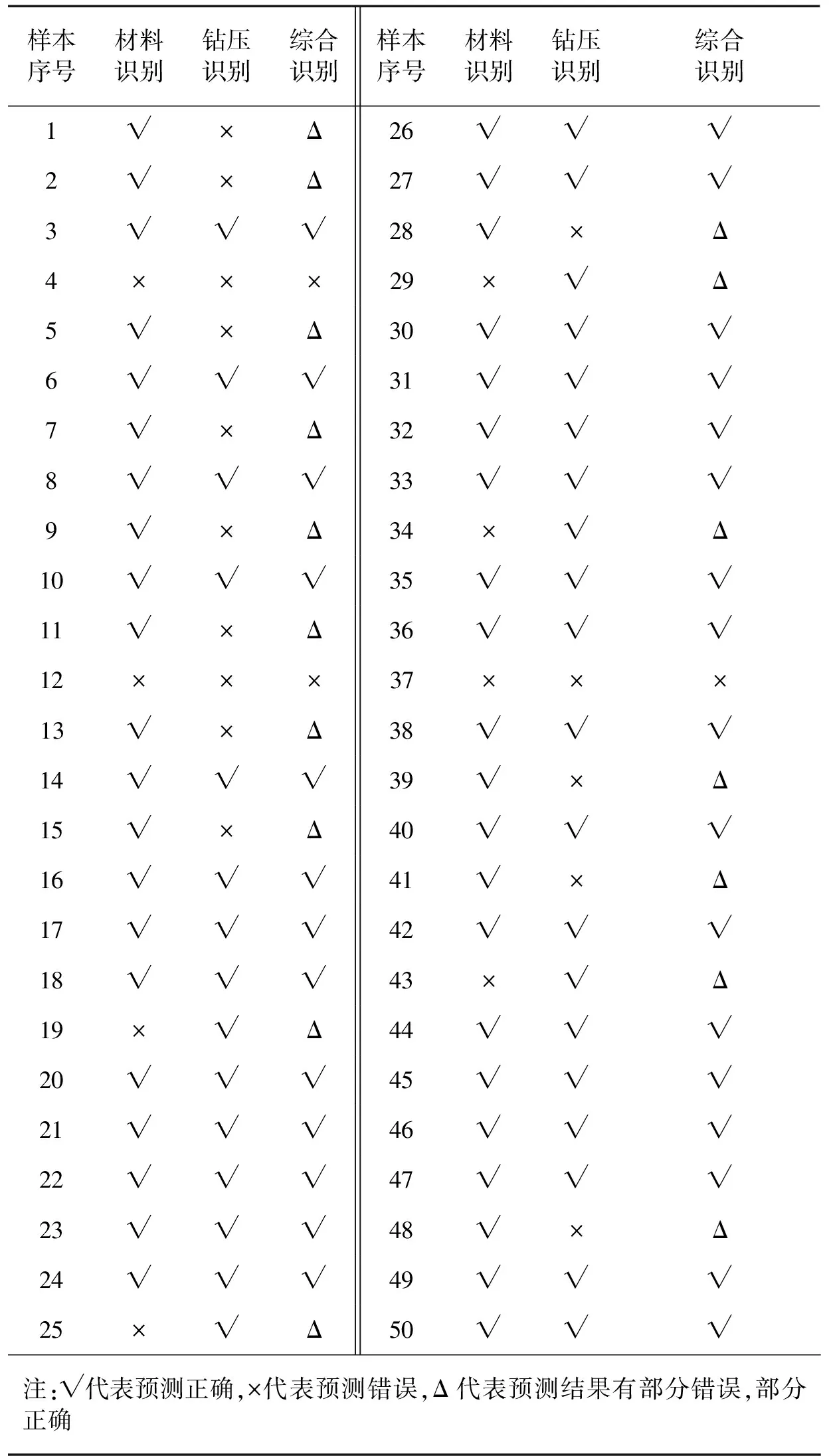

共选择50个待测样本进行“指纹”识别模型的分类预测,其中砂岩3种钻压下每类样本各5个,编号按钻压增长依次为1~15号,页岩3种钻压下每类样本各5个,编号按钻压增长依次为16~30号,水泥环只有8钻压下的5个样本,编号依次为31~35号,套管3种钻压下每类样本各5个,编号按钻压增长依次为36~50号。最后预测结果见表5,对结果采用饼状图统计,见图15。

图15 综合预测饼状统计图

经识别测试可知,钻压和钻进材料同时识别正确样本数量占总样本的60%,只有6%的样本钻压和钻进材料同时识别失误。测试结果表明,所建立的BP网络“指纹”识别模型对不同钻压和不同钻进材料的识别预测具有较好效果。

5 结 论

(1) 对振动信号进行时域和频域分析,提取到钻头破岩信号的50个特征值,经过PCA对特征值降维优化,构成钻头信号的“指纹”信息,结合所设计的BP神经网络结构,可以建立起材料和钻压识别模型。

(2) 模型对相同材料不同钻压下的信号具有较好响应,通过该模型可以对钻压进行分类输出;通过模型对相同钻压不同钻进介质的信号进行测试,可以识别出不同介质,且随着钻压增加,信号特征差异越明显,识别准确率更高;模型对不同钻压和不同钻进材料进行识别输出具有较好效果,页岩、水泥环和套管的正确判断率达到75%以上。

表4 BP预测不同钻压和不同钻进钻进介质的结果

(3) 所建模型可以基于钻头信号特征识别不同的钻进地层和井眼材料(套管和水泥环),对于钻头异常钻进的有效预警具有重要意义。

[1] 饶志华,杨超,段泽辉,等. 浅层多井防碰相对井间距预测模型的建立与现场验证[J]. 中国海上油气,2014, 26(4): 80-83.

RAO Zhihua, YANG Chao, DUAN Zehui, et al. Establishment and field verification of relative inter-well distance prediction model for anti-collision of shallow multi-wells[J]. China Offshore and Gas, 2014, 26(4): 80-83.

[2] 刘刚,张家林,刘闯,等. 基于时域统计特征的井眼碰撞识别方法[J]. 中国石油大学学报(自然科学版), 2016, 40(2): 70-75.

LIU Gang, ZHANG Jialin, LIU Chuang, et al. A borehole collision recognition method based on the timestatistical characteristics[J]. Journal of China University of Petroleum(Edition of Natural Science), 2016, 40(2): 70-75.

[3] 刘刚,孙金,何宝生,等. 定向井防碰地面监测系统设计及现场试验[J]. 石油钻探技术,2012(1): 7-11.

LIU Gang, SUN Jin, HE Baosheng, et al. Design and field test of surface monitoring system for directional wells anti-collison[J]. Petroleum Drilling Techniques, 2012(1): 7-11.

[4] 刘刚,孔得臣,孙金,等. 套管头振动信号特征应用于油井防碰监测的可行性分析[J]. 中国海上油气,2012, 24(3): 54-57.

LIU Gang, KONG Dechen, SUN Jin, et al. Feasibility analysis on application of casing head vibration signal in wellbore anti-collision monitoring[J]. China Offshore and Gas, 2012, 24(3): 54-57.

[5] 刘刚,陈超,蔡鹏,等. 井眼防碰技术在南海油田 W9H 的应用[J]. 科学技术与工程,2012, 12(26): 6601-6604.

LIU Gang, CHEN Chao, CAI Peng, et al. The application of anti-collision monitoring technique in the well W9H of the South China Sea oilfield[J]. Science Technology and Engineering, 2012, 12(26): 6601-6604.

[6] ZOBROVJAN M, IGOR L, LUBOMIR D. Acoustic identification of rocks during drilling process[J]. Acta Montanistica Slovaca, 2003, 8(4): 91-93.

[7] KUMAR R B, VARDHAN H, GOVINDARAJ M, et al. Regression analysis and ANN models to predict rock properties from sound levels produced during drilling[J]. International Journal of Rock Mechanics & Mining Sciences, 2012,2013(8):61-72.

[8] 李玮, 李亚楠, 陈世春, 等. 井底牙轮钻头的钻速方程及现场应用[J]. 中国石油大学学报(自然科学版),2013, 37(3): 74-77.

LI Wei, LI Yanan, CHEN Shichun, et al. Drilling rate model of cone bit in bottom hole and field application[J]. Journal of China University of Petroleum(Edition of Natural Science), 2013, 37(3): 74-77.

[9] 王清峰,朱才朝,宋朝省,等. 牙轮钻头单牙轮的破岩仿真研究[J]. 振动与冲击,2010, 29(10): 108-112.

WANG Qingfeng, ZHU Caichao, SONG Chaosheng, et al. Non-linear dynamic analysis of a roller cone bit-well rock system with rock-cone bit interaction[J]. Journal of Vibration and Shock, 2010, 29(10): 108-112.

[10] 刘刚,刘闯,夏向阳,等. 基于HHT方法的钻头振动信号识别[J]. 振动与冲击,2015, 46(12): 212-218.

LIU Gang, LIU Chuang, XIA Xiangyang, et al. Identification of vibration singals of drill bit based on Hilbert-Huang transform method[J]. Journal of Vibration and Shock, 2015, 46(12): 212-218.

[11] 郭延庆,孟晨,杨森,等. 基于通用检测平台的高频信号传输补偿方法研究[J]. 计算机测量与控制,2011, 19(11): 2791-2794.

GUO Yanqing, MENG Chen, YANG Shen, et al. Research on technology of high frequency transmission signal compensation based on general test plotform[J]. Computer Measurement & Control, 2011, 19(11): 2791-2794.

[12] FLEGNER P, KACUR J, DURDAN M, et al. Application of adaptive filters in rock separation by rotary drilling process identification[J]. Acta Montanistica Slovaca, 2015, 20(1): 38-48.

[13] 王庆有,邹晓峰. 轨道振动的非接触测量[J]. 光学技术,1998(6): 18-19.

WANG Qingyou, ZOU Xiaofeng. Noncontact measuring of rail steel vibration[J]. Optical Technique, 1998(6): 18-19.

[14] 程红伟,陶俊勇,陈循,等. 偏斜非高斯随机振动信号幅值概率密度函数研究[J]. 振动与冲击,2014, 33(12): 121-125.

CHENG Hongwei, TAO Junyong, CHEN Xun, et al. Amplitude probability density function for skewed non-gaussian random vibration signals based on gaussian-mixture model[J]. Journal of Vibration and Shock, 2014, 33(12): 121-125.

[15] 贾亮,田宇翔. 基于局部多项式傅里叶变换的语音盲源分离[J]. 电声技术,2014, 38(2): 45-49.

JIA Liang, TIAN Yuxiang. Speech signal blind separation based on local polynomial fourier transform[J]. Audio Engineering, 2014, 38(2): 45-49.

[16] 殷祥超. 振动理论与测试技术[M]. 徐州:中国矿业大学出版社,2007.

[17] 霍兵勇,易伟建. 密集频率数字信号的判定和校正方法[J]. 振动与冲击,2013, 32(2): 171-174.

HUO Bingyong, YI Weijian. Identification and correction for a digital signal with close frequencies[J]. Journal of Vibration and Shock, 2013, 32(2): 171-174.

[18] 刘刚,刘闯,夏向阳,等. 基于 PCA-SVDD 方法的钻头异常钻进识别[J]. 振动与冲击,2015, 34(13): 158-162.

LIU Gang, LIU Chuang, XIA Xiangyang, et al. Drill bit abnormal drilling condition recognition based on PCA-SVDD[J]. Journal of Vibration and Shock, 2015, 34(13): 158-162.

[19] 唐宏宾,吴运新,滑广军,等. 基于PCA和BP网络的液压油缸内泄漏故障诊断[J]. 中南大学学报(自然科学版),2011, 42(12): 3709-3714.

TANG Hongbin, WU Yunxin, HUA Guangjun, et al. Internal leakage fault diagnosis of hydraulic cylinder using PCA and BP network[J]. Journal of Central South University(Science and Technology), 2011, 42(12): 3709-3714.

[20] SHREEDHARAN S, HEGDE C, SHARMA S, et al. Acoustic fingerprinting for rock identification during drilling[J]. International Journal of Mining & Mineral Engineering, 2014, 5(2): 89-105.

[21] 周璇,杨建成. 基于支持向量回归机的空调逐时负荷滚动预测算法[J]. 中南大学学报(自然科学版), 2014(3): 952-957.

ZHOU Xuan, YANG Jiancheng. An algorithm for hourly load rolling forecasting of air conditioning system based on SVR[J]. Journal of Central South University(Science and Technology), 2014(3): 952-957.

An identification method of vibration signal features when bit drills different mediums

LIU Gang1, ZHANG Jialin1, LIU Chuang2, YANG Fan3, DU Jiacheng1

(1. School of Petroleum Engineering, China University of Petroleum, Qingdao 266580, China;2. China Research Institute of Radio Propagation, Xinxiang 453000, China;3. School of geosciences, China University of Petroleum, Qingdao 266580, China)

As a bit breaks rock into small cuttings, a series of vibrations are produced which can reflect the real-time types of drilling lithology. An identification method of vibration signal features was brought forward to monitor drilling mediums. An experiment was carried out to break rocks using a roller bit, and then sound and vibration signals were acquired by drilling clay, shale, cement and casing under three different pressures. According to time domain and frequency domain analysis, bit signal characteristics were extracted and fifty eigenvalues were got. Then the PCA dimensionality reduction algorithm was applied to reduce eigenvalues dimensions, getting feature vectors and create bits “fingerprint” of each drilling case. Eventually, A BP neural network was applied to cluster bits “fingerprint” for drilling case recognition. The results indicate that with the aid of the method, bits signals can differentiate drilling formation and wellbore materials, such as casing and cement. The research provides technical support to drilling lithology identification during borehole anti-collision monitoring.

vibration signals; drilling lithology; feature recognition; PCA dimensionality reduction; BP neural network

国家“973”计划项目“深水钻完井工程风险预警及管控”(2015CB251200);“十二五”国家科技重大专项“加密井网防碰工程示范”(2011ZX05057-002-006);“海上油田丛式井网整体加密调整多平台钻井趋近井筒监测方法研究”(2011ZX05024-002-010)

2016-08-08 修改稿收到日期:2016-08-25

刘刚 男,博士,教授,1960年生

张家林 男,硕士生,1992年生 E-mail:jialin0513@163.com

TE242

A

10.13465/j.cnki.jvs.2017.08.012