奥氏体不锈钢堆焊层激光表面重熔组织及耐腐蚀性能

2016-12-06王继月包晔峰蒋永锋

王继月,包晔峰,蒋永锋,杨 可

(河海大学机电工程学院,江苏常州213022)

奥氏体不锈钢堆焊层激光表面重熔组织及耐腐蚀性能

王继月,包晔峰,蒋永锋,杨可

(河海大学机电工程学院,江苏常州213022)

激光重熔表面热处理技术可提高零件表面获得高的硬度、耐磨性及耐蚀性等,在化工和核电等行业有较好的应用前景,但国内对不锈钢堆焊层焊后表面热处理的研究较少。针对这一现状,对奥氏体不锈钢堆焊层表面进行激光重熔处理,观察其显微组织,并检测重熔表面显微硬度及耐腐蚀性。结果表明,激光重熔后表面显微组织呈细小的树枝-胞状晶奥氏体;激光重熔试样显微硬度大幅提高,较焊态试样提高87.6%;在9.8%的H2SO4溶液中,激光重熔表面处理后的堆焊层金属较易形成钝化膜,耐腐蚀性较好;10%草酸溶液电解试验中,焊态堆焊层金属晶间腐蚀敏感性较高,激光重熔区域为细小的奥氏体晶粒,不易形成连续的“贫铬区”,激光重熔堆焊层金属的晶间腐蚀敏感性较小。

奥氏体不锈钢;激光重熔;组织;耐腐蚀性

0 前言

随着堆焊技术的发展,越来越多的工程采用在工件表面堆焊不锈钢的方法来达到节约成本、提高工件表面性能的目的。然而,不锈钢堆焊层在实际应用中仍然会出现晶间腐蚀、晶间应力腐蚀开裂、点蚀等问题,人们通常采用的解决方案是:控制堆焊材料及工艺参数重新堆焊,或者将堆焊层表面的腐蚀层或裂纹层打磨掉,然后补焊[1-2]。由于时间和空间上的限制,这两种方法都存在一定的局限性。学者O.V.Akgun,O.T.Inal在304L不锈钢表面进行了激光重熔,结果显示激光重熔可以获得深度为800 μm的重熔层,并且得到了晶粒细小的均匀组织[3]。文献[4]中对SUS 304不锈钢及SUS 304 TIG焊缝表面进行了激光重熔处理,并进行DL-EPR试验,结果表明,激光表面重熔技术可以提高SUS 304 TIG焊缝的抗晶间腐蚀和晶间应力腐蚀开裂能力。由此可见,激光重熔在处理不锈钢及不锈钢焊缝方面具有一个良好的应用前景。然而激光表面重熔处理技术在不锈钢堆焊层处理方面的研究还不多,因此研究堆焊层表面激光重熔处理对于提高堆焊层耐腐蚀性等方面具有重要意义。

本课题组已对带极电渣堆焊奥氏体不锈钢做了一些研究[5-6]。在此对奥氏体不锈钢堆焊层表面进行激光表面重熔处理,研究处理后堆焊层金属表面的显微组织及显微组织对堆焊层耐腐蚀性的影响。

1 试验材料及方法

1.1试验材料

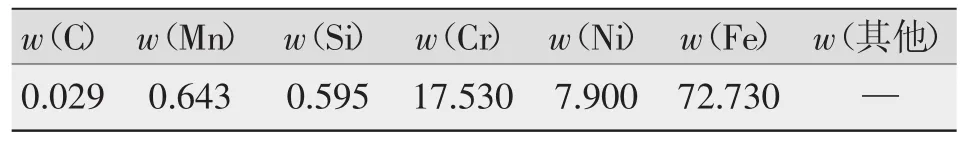

采用带极电渣堆焊,堆焊试板选用尺寸为400 mm×200 mm×10 mm的Q235低碳钢,焊带选用尺寸为25 mm×0.4 mm的奥氏体不锈钢带,焊速8 m/h,堆焊层化学成分如表1所示。

表1 堆焊层金属的主要化学成分Tab.1Chemical composition of overlay alloy %

1.2试样制备

1.2.1截取试样

截取的试样如图1所示,其中焊态试样1个,编号为1#,激光重熔试样1个,编号为2#。

图1 试样截取示意Fig.1Selection of the overlay

用砂轮机将各试样从堆焊层金属顶部刨去3 mm,砂轮机打平,如图2所示。

图2 显微硬度位置示意Fig.2Location to test the microstructure hardness

1.2.2电化学腐蚀试样的制备

将两种表面刨去3 mm的堆焊层金属,采用线切割方式从热处理表面截取10 mm×10 mm×3 mm的试样,用锡焊将包裹有绝缘层的铜导线与堆焊层试样相连,再用环氧树脂镶嵌,待环氧树脂硬化后打磨并抛光至试样表面呈镜面,用无水乙醇清洗、吹干后备用。

1.3试验方法

1.3.1激光重熔工艺参数

采用HAN′S-LASER YAG W200A激光焊接机对试样盖面进行多道扫描,扫描过程采用氩气保护,光斑直径1 mm,扫描速度4 mm/s,其他参数如表2所示。

表2 激光重熔工艺参数Tab.2Process parameters of LSR

1.3.2显微组织观察

激光重熔后,对各堆焊试样用砂纸进行打磨,抛光机抛光,无水乙醇清洗后吹干,然后采用硫酸铜+水+盐酸的混合溶液进行腐蚀,腐蚀时间3~8s,用无水乙醇清洗吹干,然后使用XJG-05卧式金相显微镜观察。

1.3.3显微硬度检测

采用HXD-1000TC显微硬度计对各堆焊层金属试样进行显微硬度测试,试验位置为图2中1~6标记位置,试验载荷2.942 N(300 gf),保荷时间15 s。

1.3.4电化学腐蚀试验

选用PS-268A型电化学测量仪进行试验,电极采用参比甘汞电极、辅助铂电极和工作电极构成的三电极体系。试验在室温下进行,腐蚀液选用质量分数为9.8%的H2SO4溶液。采样周期1 s,扫描速度60 mV/min。

1.3.5晶间腐蚀试验

晶间腐蚀试验按国家标准GB/T 4334-2008不锈钢10%草酸浸蚀试验方法进行,试样制备方法与电化学腐蚀试样相同,电解浸蚀后在光学显微镜下观察试样表面形貌。

2 实验结果和讨论

2.1显微组织

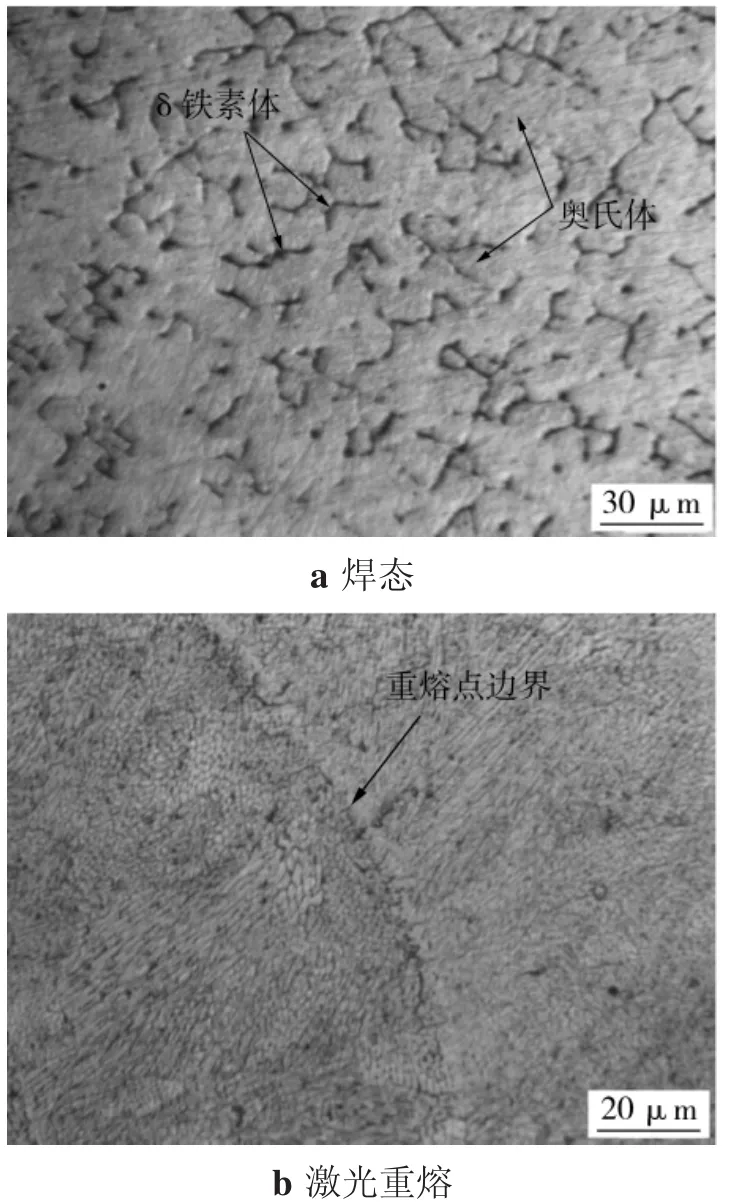

通过光学显微镜的观察,各试样的显微组织如图3所示。结果表明:堆焊层金属组织为奥氏体+少量δ铁素体,且δ铁素体呈骨架状,奥氏体晶粒较为粗大,见图3a。激光重熔后组织如图3b所示,晶粒明显变细,形成胞状晶和位向不完全一致的柱状枝晶,重熔表面出现弧形的重熔点边界。由于激光重熔处理采用的是脉冲激光,各个熔池的形成与凝固时间不同,后形成的熔池在前一个重熔点区域留下了重熔边界。而一个熔池中存在温度梯度,中心温度高,边缘温度低,晶粒从熔池边缘开始形核向中心生长,由于熔池边缘形成过冷,此处晶粒为等轴晶,从重熔点边缘到中心区域,晶粒由等轴晶逐渐变为柱状枝晶结构,且中心位置晶粒较边缘细小。重熔区域原存在的晶粒晶界阻碍了亚晶粒的生长,使亚晶粒从晶界处按不同方向重新生长,如图4所示,所以即使同一个重熔点内,晶粒的位向也不完全相同。

图3 堆焊层金属显微组织(硫酸铜-盐酸溶液腐蚀)Fig.3Microstructure structure of overay metal

图4 重熔晶粒生长模式示意Fig.4Growth mode of the overlay after LSR

对试样截面进行扫描电镜观测,得到如图5a所示组织形貌,可以发现堆焊层激光重熔区域晶粒细小且较为均匀,未出现夹杂、析出相、裂纹等缺陷。各区域主要成分含量如图5b所示,B区域Cr含量最高,原因是堆焊过程中Cr元素在晶界处形成碳化物,故位于晶界处的δ铁素体相中Cr含量较高,C区域Cr和Ni含量较堆焊层基体变化较小,说明激光重熔对堆焊层主要成分影响不大。图5a中下方为堆焊层基体,上方为激光表面重熔区域,基体中白色包围区域为δ铁素体,而激光重熔区域未发现白色包围的δ铁素体。根据Siewert等在1988年提出的相组分图,Creq=Cr+Mo+0.7Nb,Nieq=Ni+35C+ 20N[7],由表1中堆焊层金属化学成分可以算出,Creq/Nieq=17.53/8.92,比照这个相组分图得到重熔的凝固模式为FA(Ferrite and Austenite铁素体-奥氏体)模式,而图5a中激光重熔区域全部为奥氏体相,这与该相组分图之间存在较大差异,原因是激光重熔的加热及冷却速度非常快,使得凝固时的初生相为奥氏体相,在此过程中,较高的冷却速度减弱溶质的重新分配,使得初生奥氏体相来不及发生转变,从而使铁素体消失。

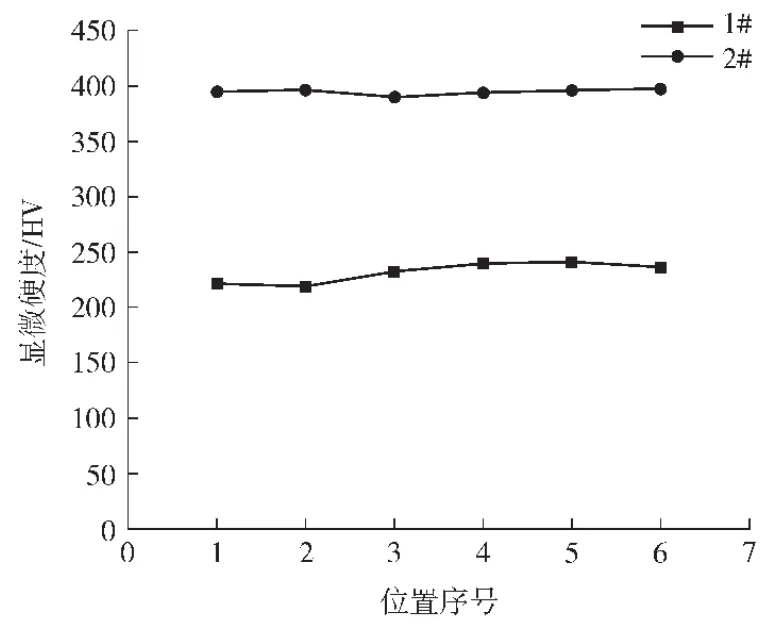

2.2显微硬度

采用HXD-1000TC显微硬度计对焊态及激光表面重熔后带极电渣堆焊层金属进行硬度测试,显微硬度测试结果如图6所示。1#焊态堆焊层金属的平均硬度值231.0 HV,正负波动-5.46%~4.12%;2#激光重熔后堆焊层金属表面平均硬度值433.4 HV,正负波动-3.25%~2.17%,相较于1#焊态试样其显微硬度提高了202.4 HV。激光重熔较快的加热和冷却速度使得堆焊层金属表面晶粒变得极为细小,根据细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,σs=σ0+Kd-1/2,晶粒的平均值d越小,材料的屈服强度就越高,而屈服强度常通过显微硬度表示[8]。细小的奥氏体晶粒受到外力发生塑性变形时,可以将其分散在更多的晶粒内进行,使得塑性变形较均匀,应力集中较小。因此激光重熔表面处理能够较大幅度地提高堆焊层金属的显微硬度。

图5 激光重熔试样截面显微组织及各区域成分(王水腐蚀)Fig.5SEM images of the LSR sample and major chemical composition at A,B and C

图6 堆焊层金属显微硬度对比Fig.6Contrast of microstructure hardness

2.3电化学腐蚀试验

质量分数为9.8%的H2SO4溶液中,焊态及激光表面重熔堆焊层金属试样电化学腐蚀的极化曲线如图7所示,其性能特征值见表3。自腐蚀电位和自腐蚀电流密度是判断试样在活化阶段耐腐蚀性能的主要依据,自腐蚀电位越高,自腐蚀电流密度越小,金属在活化阶段耐腐蚀性能越好。由表3可知,焊态堆焊层金属的自腐蚀电流密度为0.017 4mA/cm2,激光重熔表面热处理后堆焊层金属的自腐蚀电流密度为0.001 95 mA/cm2,远小于焊态堆焊层金属的自腐蚀电流密度。说明在活化阶段,激光重熔表面处理后的堆焊层金属溶解速率较低,耐腐蚀性较焊态要好。随后,堆焊层金属进入钝化区,1#焊态试样的致钝电流密度为5.536 mA/cm2,而2#激光处理试样的致钝电流密度为1.972 mA/cm2,远小于1#焊态试样。致钝电流密度表示金属的熔解速率,致钝电流密度越小,熔解速率越小,越有利于稳定钝化膜的形成。当堆焊层金属进入稳定钝化阶段,电流密度急剧降低,只需要很小的电流密度就可以维持金属表面的钝化状态,这时的电流密度叫做维钝电流密度[9],从表3中的特征值可以看出,1#焊态试样的维钝电流密度为0.031 44 mA/cm2,2#激光处理试样的维钝电流密度为0.027 92 mA/cm2,低于焊态堆焊层金属的维钝电流密度,说明激光重熔表面处理后的试样在钝化状态下的溶解速率比焊态要小。

图7 9.8%的H2SO4溶液中的极化曲线Fig.7Polarization curve of samples in 9.8%H2SO4

图7中1#焊态试样与2#激光重熔试样的极化曲线趋势基本相同,但2#试样自腐蚀电流密度与维钝电流密度比1#试样小得多,主要原因是组织结构的不同。由图3可知,激光重熔后的堆焊层金属经过快速加热及凝固,其组织结构发生明显变化,重熔层晶粒细小,没有δ铁素体,并且降低了杂质的含量,组织成分较为均匀,均匀的组织结构减少了诱发局部腐蚀的根源,避免形成“贫铬层”。所以激光重熔层表面只需要很小的电流密度便可以形成较为稳定的钝化膜,从而提高堆焊层表面的抗腐蚀性能。因此,采用激光重熔表面处理技术得到的堆焊层金属,其耐蚀性能较焊态堆焊层有所提高。

表3 9.8%H2SO4溶液中的电化学腐蚀性能特征值Tab.3Analysis of electrochemical corrosion resistance in 9.8%H2SO4

2.4晶间腐蚀结果与分析

焊态及激光表面重熔堆焊层金属试样在10%草酸溶液中电解后的显微形貌如图8所示。图8a为未经任何热处理的1#堆焊层金属的显微形貌,图8b为2#激光重熔试样表面显微形貌。1#焊态试样表面呈沟槽状组织,晶界处存在的腐蚀坑,并有聚集趋势,说明该堆焊层表面在10%草酸溶液中的抗晶间腐蚀性能较差。2#试样表面均表现出较好的均一性,未出现腐蚀沟,仅存在极少量的腐蚀坑,并且未出现腐蚀坑聚集现象,说明2#试样在10%草酸溶液中抗晶间腐蚀性能较好。

图8 10%草酸浸蚀后形貌Fig.8Microstructure of overlay in 10%oxalic acid

目前段解释奥氏体不锈钢晶间腐蚀敏感性的常用理论是“贫铬”理论,富铬碳化物优先沿奥氏体相晶粒边界析出,产生沿晶粒边界的贫铬区[10]。贫铬区的含铬量远低于钝化所需要的极限值,其电势比晶粒内部的电势低,更低于碳化物的电势,这种情况下的碳化铬和晶粒呈阴极,呈阳极的贫铬区被迅速腐蚀。堆焊层金属经过激光的快速熔化和凝固,富铬碳化物被分解重组,同时形成极细小的奥氏体胞状晶,细小的奥氏体晶胞缓解了小阳极和大阴极的不利面积比,使铬的碳化物在晶界析出极其有限,即使析出一定数量的富铬碳化物,其在密集网状的晶界处也无法形成连续的所谓的“贫铬区”,故激光重熔区域的晶间腐蚀敏感性较小。众多研究表明全奥氏体组织的抗晶间腐蚀性能较双相组织差,而在本试验中,全奥氏体的激光重熔层的抗晶间腐蚀性能优于焊态的堆焊层金属,可见全奥氏体组织的抗晶间腐蚀性能较双相组织差的前提需考虑两者的晶粒度大小。

3 结论

(1)激光重熔后堆焊层金属表面显微组织为细小的奥氏体树枝-胞状晶,δ铁素体消失。

(2)堆焊层金属的显微硬度测试结果表明,焊态堆焊层金属的平均硬度值为231.0 HV,激光重熔试样显微硬度平均值为433.4 HV,相较于焊态试样其显微硬度提高了202.4 HV。

(3)9.8%H2SO4溶液中的电化学试验结果表明,激光表面重熔处理后的堆焊层金属自腐蚀电流密度和维钝电流密度远低于焊态试样,耐腐蚀性较好。

(4)10%草酸溶液中电解试验表明,激光重熔堆焊层金属晶间腐蚀敏感性较焊态堆焊层金属小,激光重熔堆焊层金属良好的抗晶间腐蚀性能不输于双相组织。

[1]高春华,邢芳等.不锈钢堆焊层裂纹的产生及解决措施[J].炼油与化工,2010,21(4):38-40.

Page 113

Study on microstructure and corrosion resistance of austenitic stainless cladding overlay after laser surface remelting(LSR)

WANG Jiyue,BAO Yefeng,JIANG Yongfeng,YANG Ke

(College of Mechanical and Electrical Engineering,Hohai University,Changzhou 213022,China)

Laser surface remelting(LSR)technologycan improve the hardness,wear resistance,corrosion resistance and other characteristics of metal surface.It has been used in chemical and nuclear industries and it has a good application prospect.However,the study of LSR on the surface of stainless steel overlay by electric slag cladding is few in our country.In this situation,this paper researched the microstructure,surface hardness and corrosion resistance of the austenitic stainless steel overlay after LSR.The results indicated that LSR microstructure was a fine columnar dendritic austenite structure.The microstructure hardness got a 87.6%increase after LSR.In the 9.8% H2SO4 solution,it's easier toforma passive filmon the LSR surface due toits better corrosion resistance.Intergranular corrosion propertyof overlay after LSR is obviously superior to the overlay without LSR in 10%oxalic acid solution.It's difficult to form chromium depleted zone due tothe fine columnar dendritic austenite structure.

austenitic stainless steels;laser surface remelting;microstructure;corrosion resistance

TG456.7

A

1001-2303(2016)05-0031-05

10.7512/j.issn.1001-2303.2016.05.07

2016-04-20

王继月(1990—),女,硕士,主要从事新型焊接材料的开发研究。