基于非对称电极的铝合金钢电阻点焊

2016-12-06潘庆军崔立虎邱然锋李久勇石红信祝要民

潘庆军,崔立虎,邱然锋,李久勇,石红信,祝要民

(1.空军第一航空学院,河南信阳464000;2.河南科技大学材料科学与工程学院,河南洛阳471003;3.有色金属共性技术河南省协同创新中心,河南洛阳471003)

基于非对称电极的铝合金钢电阻点焊

潘庆军1,崔立虎2,3,邱然锋2,3,李久勇2,3,石红信2,3,祝要民2,3

(1.空军第一航空学院,河南信阳464000;2.河南科技大学材料科学与工程学院,河南洛阳471003;3.有色金属共性技术河南省协同创新中心,河南洛阳471003)

采用非对称电极点焊铝合金A6061与低碳钢Q235,观察接合界面区反应层形貌及分布等微观组织特征,探讨焊接电流、焊接时间与电极压力对熔核尺寸和接头抗剪力的影响。在接合界面上观察到反应层的生成,其厚度随界面的位置的变化而变化。在22 kA的焊接电流条件下获得的接头抗剪力达到5.51 kN。结果表明,在铝合金与低碳钢的电阻点焊中,不对称电极的使用有效地提高了焊接接头强度。

铝合金;电阻点焊;界面组织

0 前言

节能减排越来越受到人们的重视,低碳经济已成为世界经济发展的大趋势。在汽车工业中,减轻自重是汽车降耗、减排的有效途径之一,而采用“钢+铝”双金属焊接结构将成为汽车轻量化的首选方案,这必然涉及铝合金/钢异种材料间的连接。近年来,诸多学者分别对铝合金与钢的熔钎焊[1-3]、摩擦焊[4]、扩散焊[5]以及搅拌摩擦焊[6]进行了研究。

电阻点焊因具有生产效率高、操作简便、易于实现自动化等优点,是现代汽车车身焊装的主要焊接方法。因此,铝合金与钢的电阻点焊也得到广泛研究[7-8]。然而,由于铝合金和钢的导电、导热性能相差悬殊,铝合金与钢电阻点焊接头性能较差。

在电阻点焊中,利用电极头对工件进行输电和加热。电极头的形状与尺寸对点焊时的热输入有着重要的影响。鉴于此,本研究采用非对称电极对铝合金和低碳钢进行焊接,以改善接头性能,并探讨接头的熔核直径、性能及界面组织。

1 基于非对称电极的电阻点焊

电阻点焊是利用电流流经工件时产生的电阻热熔化母材金属,并在压力的作用下形成焊点。由于铝合金导电、导热性能高,点焊时不易析出热量,且容易散热。因此,为了改善接头性能,本研究采用图1所示的点焊方法进行焊接。

图1 非对称电极电阻点焊示意

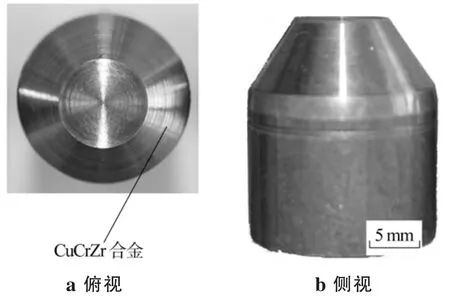

在这种点焊中,钢侧电极端面选用直径较大的平面电极,如图2所示。其端面直径为10 mm。这样可增大钢与电极的接触面积,降低该区的电流密度。

图2 钢侧的电极

铝合金侧选用球面电极如图3所示。其端面直径小于钢侧电极,为6 mm,以增大电极与铝合金工件接触面电流密度分布,进而增大铝合金侧的热析出。

图3 铝侧的电极

2 试验材料与方法

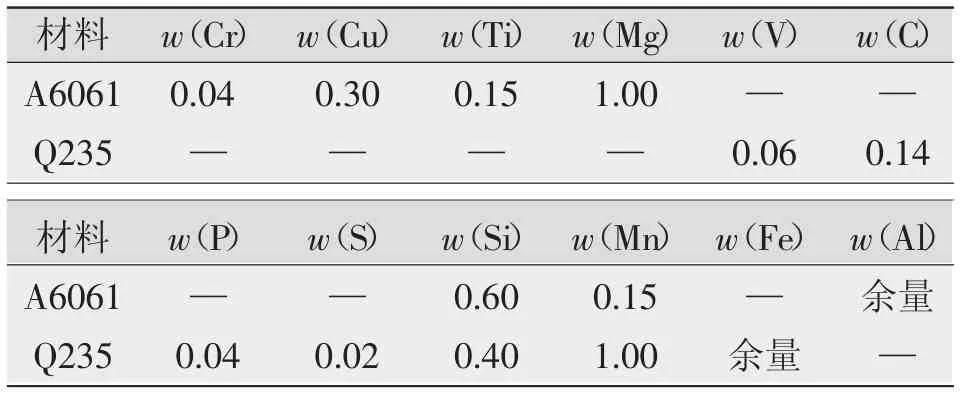

试验材料为2 mm厚A6061铝合金板和1 mm厚的Q235低碳钢板,其化学成分见表1。

表1 A6061与Q235的化学成分%

将铝合金板和低碳钢分别加工成100 mm× 30 mm×2 mm和100 mm×30 mm×1 mm的形状,经钢刷清理表面氧化物后,利用无水乙醇将其洗净并烘干,按图3所示进行搭接装配,并用胶带固定。

图4 焊接式样搭接装配

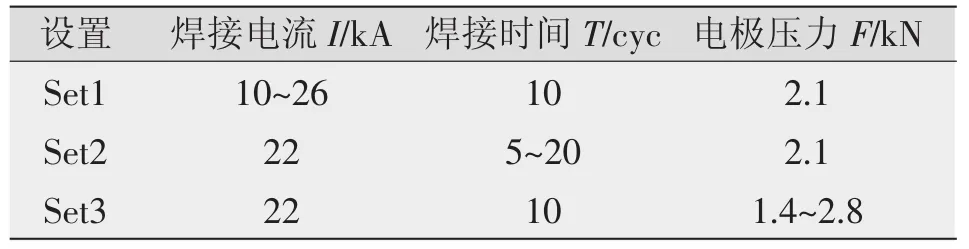

采用DM-200中频逆变式电阻点焊机进行焊接。焊接工艺参数如表2所示。焊后,利用AG-1250 kN拉伸实验机在室温条件下以1.7×10-5m/s的速率对焊接接头进行抗剪试验。试验后,在铝合金侧断口上测量焊点熔核直径,并对部分接头进行断面观察试验。

表2 焊接参数

垂直于接合界面沿焊点直径横切焊接接头,研磨、抛光其断面。用扫描电子显微镜(SEM,JEOL JSM-6300)沿接合面观察界面区微观形貌,并对界面反应层进行成分分析。

本研究所列接头抗剪载荷、熔核直径为相同条件下焊接的5个接头的平均值。

3 试验结果与分析

在焊接电流22 kA条件下获得的接头光学显微镜像如图5所示,铝合金内观察到一个横断面为碟形的熔核,并且焊接区铝合金为全熔透。这说明点焊过程中铝合金侧热析出较充分,在铝合金侧采用小直径端面电极具有较好的效果。

图5 接头横断面宏观照片

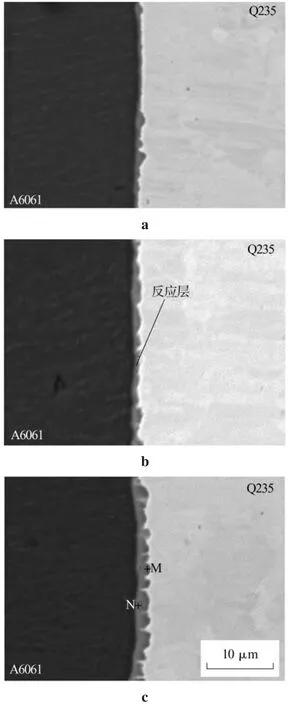

用扫描电镜沿铝合金/钢接合界面进行观察,图6显示了界面区SEM像,其中图6a、图6b与图6c分别取自图5中A、B和C处。

图6 熔核不同区域的界面微观组织

如图6所示,在铝合金/钢接合界面有反应层形成。从形貌上来看,反应层靠近铝合金一侧边缘相对较为平直,而靠近钢的一侧则参差不齐。这表明在焊接过程中反应层向钢侧生长。熔核中心区域(见图6c)的反应层厚度最大,厚度约为2.5 μm,离熔核中心距离越远,反应层厚度越薄。反应层厚度在界面分布与焊接过程中的温度场有关[9]。熔核中心部位因距离外界环境较远而散热少,熔核边缘部位却散热快。因此,在熔核中心温度较高、高温停留时间也较长;熔核外围的温度较低,其处高温反应时间也比中心区域短。反应层的成长与原子扩散速率和扩散程度有关。根据阿罗尼乌斯公式,原子扩散系数主要由温度决定,温度越高,扩散系数越大。而界面区高温停留时间或反应时间决定了原子扩散的程度,时间越长,扩散越充分。认为是反应层厚度沿接合界面变化的原因。

对图6c中靠近低碳钢Q235的M点和靠近铝合金A6061的N点进行成分分析,其结果如表3所示。

表3 界面金属间化合物EDS分析结果%

分析结果显示,M点的铝铁原子数比为1.7,N点的铝铁原子数比为3.3。根据Fe-Al二元相图以及铝钢生成的金属间化合物种类分析[10],可推测靠近铝合金A6061一侧的反应层生成物是FeAl3,靠近低碳钢Q235一侧的金属间化合物为Fe2A13。

图7显示了焊接电流对熔核直径与接头抗剪力的影响,接头是在条件系列1(表2)焊接的。由图7可知,熔核直径呈单调增加,而接头的抗剪力却并非呈单调变化。焊接电流在10~22 kA区间,接头的拉剪力随焊接电流增大而增大;当焊接电流为22 kA时,拉剪力达到最大值约5.51 kN,然后焊接电流增大而呈缓降趋势。根据焦耳定律可知,焊接电流是影响电阻热的主要因素。随焊接电流的增大,析出的电阻热增大,能够生成较大的熔核,从而接头抗剪强度得以提高。但是,当焊接电流过大时生成于界面的反应层较厚而影响接头力学性能,这是高焊接电流区接头抗剪力呈缓降趋势的原因。

在本研究中,具有5.51 kN最大抗剪力的接头是在焊接电流22 kA下获得的。这一条件下的熔核直径为8.85 mm,也完全满足铝合金点焊相关标准的要求[11]。在文献[12]中,在采用对称电极的情况下获得的接头最大抗剪力为4.25 kN。与之相比,本研究所得最大接头抗剪力较大。这主要归功于铝合金侧采用端面较小的电极,使热量得到平衡,改善了接头性能。

图7 焊接电流对接头熔核直径和抗剪载荷的影响

图8为焊接时间对熔核尺寸与接头抗剪力的影响,接头是在焊接工艺参数系列2(表2中)焊接。由图8可知,在所选焊接时间区间内,熔核直径一直呈增加趋势,这是因为当焊接电流和电极压力固定不变时,延长焊接时间相当于增加了热输入量,熔核获得到充分生长。

图8 焊接时间对接头熔核直径和抗剪载荷的影响

然而,接头的抗剪力并非随焊接时间的延长而增大。当焊接时间超过15 cyc时,抗剪力呈下降趋势。因为当焊接时间过长时,生成于界面的反应层较厚近而影响接头力学性能,这是长焊接时间接头抗剪力呈缓降趋势的主要原因。

图9为电极压力对接头抗剪力及熔核尺寸的影响,接头是在焊接工艺参数系列3(表2中)焊接。由图9可知,熔核直径呈上升趋势,是由于铝合金侧采用了弧面电极,随电极压力的增大,弧面电极端面与试样的接触面积不断增大,进而形成了较大的熔核。当熔核增大到一定程度后,由于受到电极端面尺寸的限制,即使再增加电极压力,熔核直径也不再变化。

图9 电极压力对接头熔核直径和抗剪载荷的影响

随着电极压力的增加,焊点拉剪力先增加,而当电极压力大于1.75 kN时变为下降趋势。电极压力较低时,由于随电极压力的增大,熔核直径变大,所以接头抗剪力呈增大趋势。但是,电极压力过大,铝合金侧的电极压痕将变深,且随电极压力的增大,压痕深度增加。这导致接头变薄,其抗剪力也随之降低。

4 结论

采用非对称电极对铝合金A6061与低碳钢Q235进行点焊,探讨焊接参数对接头熔核大小及抗剪力,分析了界面组织。

(1)在接合界面观察到了反应层生成,反应层厚度随其在界面上的位置的变化而变化,熔核中心区域的反应层厚度最大。

(2)在接头界面处生成了较厚的反应层,反应层产生的金属间化合物主要由FeAl3和Fe2A13组成。

(3)熔核直径随焊接电流、焊接时间、电极压力的增加而增大;而接头抗剪力随焊接电流、焊接时间、电极压力的增大而降低。当焊接电流为22 kA时,拉剪力达到最大值约5.51 kN。

[1]宋建岭,林三宝,杨春利,等.特种钎剂辅助铝/钢异种合金TIG熔-钎焊[J].焊接学报,2010,31(2):45-48.

[2]石玗,温俊霞,黄健康,等.基于旁路耦合电弧的铝钢MIG熔钎焊研究[J].机械工程学报,2011,47(16):25-29.

[3]赵旭东,肖荣诗.铝/钢光纤激光填充粉末熔钎焊接头界面组织与力学性能[J].焊接学报,2013,34(5):41-44.

[4]Yilmaz M,Col M,Acet M.Interface properties of aluminu-

Page 18

Resistance spot welding between aluminum alloy and steel with asymmetry electrodes

PAN Qingjun1,CUI Lihu2,3,QIU Ranfeng2,3,LI Jiuyong2,3,SHI Hongxin2,3,ZHU Yaomin2,3

(1.The First Aeronautical Institute of Air Force,Xinyang 464000,China;2.School of Materials Science and Engineering,He'nan University of Science and Technology,Luoyang 471003,China;3.Collaborative Innovation Center of Nonferrous Metals,Luoyang 471003,China)

Aluminum alloy A6061 and low carbon steel Q235 sheets were welded by resistance spot welding with asymmetry electrodes.The interfacial characterization was observed and analyzed.The effects of welding current,welding time and electrode force on the nugget size and tensile shear strength of the joint were investigated.A reaction layer formed at the welding interface;its thickness varied with the position at the welding interface.The joint with the maximum tensile shear load of 5.51 kN was obtained at the condition of 22 kA welding current.The results reveal that the strength of welded joint is improved by use of asymmetry electrodes during resistance spot welding between aluminum alloy and steel.

aluminum alloy;resistance spot welding;interfacial microstructure

TG453+.9

A

1001-2303(2016)05-0009-05

10.7512/j.issn.1001-2303.2016.05.03

2016-01-26;

2016-03-16

国家自然科学基金项目(U1204520);河南省高等学校青年骨干教师资助计划项目(2013GGJS-064);河南省高校创新人才支持计划(16HASTIT050)

潘庆军(1974—),男,山东泰安人,高级工程师,博士,主要从事航空修理研究工作。