有限元分析和粒子法在搅拌摩擦焊中的应用

2016-12-06邓家华胡小芳

邓家华,曾 敏,胡小芳

(华南理工大学机械与汽车工程学院,广东广州510640)

有限元分析和粒子法在搅拌摩擦焊中的应用

邓家华,曾敏,胡小芳

(华南理工大学机械与汽车工程学院,广东广州510640)

国内外学者建立了大量模型来对搅拌摩擦焊过程进行分析。目前最常用的分析方法是基于网格的有限元分析。由于有限元分析采用欧拉方法,在处理方程中的平流项过程中可能会导致数值错误。而在基于拉格朗日的粒子法中,平流项可以直接忽略,从而粒子法能解决有限元无法解决的难题。综述有限分析方法和粒子法在搅拌摩擦焊中的应用及研究现状。

搅拌摩擦焊;有限元;粒子法

0 前言

搅拌摩擦焊是在摩擦焊的基础上研究发明的一种固相连接方式[1](焊接温度一般低于材料的熔点,焊接母材在整个焊接过程中没有熔化)。与传统熔化焊接技术相比,搅拌摩擦焊具有节能、环保、固相连接、生产成本低、能焊接不易或不能焊接的材料、减小变形、提高机械性能以及能实现机械化、自动化工作等优点,广泛应用于船舶制造、航空航天、汽车制造等行业。

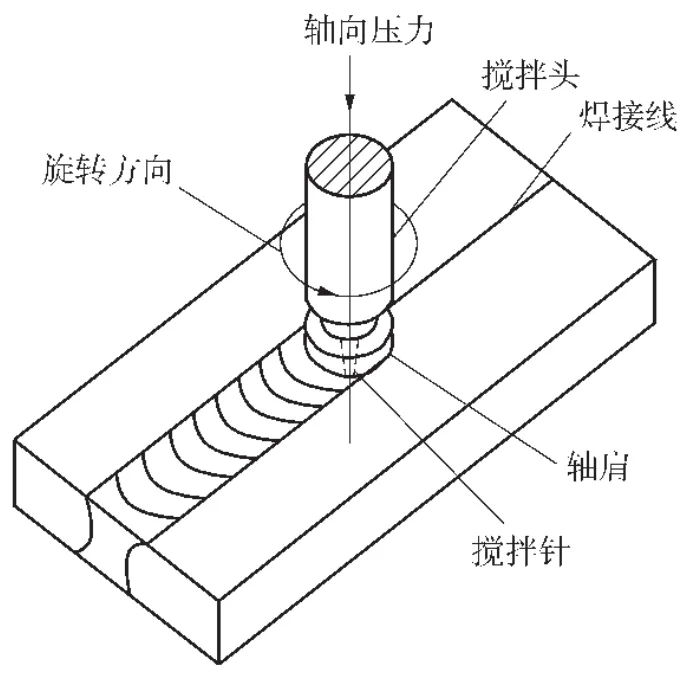

搅拌摩擦焊工作示意如图1所示。其工作原理是:利用一种带有特殊指针(搅拌针)和轴肩的搅拌工具(搅拌头),在动力的驱动下将旋转的搅拌针插入将要焊接材料的结合面,搅拌头、轴肩与被焊接材料摩擦产生热使搅拌头附近区域材料的温度升高,并产生热塑性变形使被焊接材料局部软化。当搅拌头沿着待焊材料连接界面向前移动时,在搅拌头旋转摩擦与挤压作用下,被塑化材料由搅拌头的前部向后部转移,转移后的材料在热-力复合作用下进行扩散和再结晶,从而形成致密可靠的固相连接[2]。

图1 搅拌摩擦焊示意Fig.1Schematic illustration of FSW process

1 搅拌摩擦焊模拟现状

1.1数值模拟技术

近年来,对FSW过程的实验研究及理论分析取得很大进展。但单纯采用实验或理论分析难以准确高效地解决实际问题且成本较高,而数值模拟技术具有低成本、高效率和可视化等优点,已经成为分析研究FSW焊接过程的重要手段。搅拌摩擦焊的数值模拟技术用来分析在焊接过程中材料温度、应力、应变的变化,同时还可以考察过程中焊接参数对残余应力、变形以及焊接质量的影响。最终通过调整工艺参数来改变焊接后的残余应力等。因此,数值模拟技术广泛应用于搅拌摩擦焊中残余应力、形变以及温度场变化的预测和研究。

1.2搅拌摩擦焊常用的模拟方法

搅拌摩擦焊过程的数值模拟是一个多物理场问题,其中涉及到材料的变形和热流动。国内外很多研究人员都对搅拌摩擦焊的过程建立了模型进行分析,目前搅拌摩擦焊数值模拟主要有基于计算流体动力学方法(CFD,ComputationalFluidDynamics)和固体力学方法(CSM,ComputationalSolidMechanics)的数值分析。采用的分析方法主要是有限元法和示踪粒子法,有限元法包括FEM(Finite Element Method)和FDM(Finite Difference Method),粒子法包括MPS(Moving Particle Semi-implicit)和SPH(Smoothed Particle Hydrodynamics)等。目前对搅拌摩擦焊过程应用最多的模拟方法是FEM和FDM。但在焊接过程中由于搅拌的影响,使得焊接工具周围的工件具有很大的变形,连续再啮合和计算点需要避免网格的破坏,FEM和FDM就不适合处理这一类变形。为此提出了粒子法(Particle Method),与有限元(同时需要计算单元点和划分单元)不同的是,粒子法只需要分析质点。这些方法主要的研究对象是模拟搅拌摩擦焊过程中的温度场、塑性流动以及组织性能。在对FSW建立模型分析过程中,较为关键的因素有热量的产生(热源产生途径见图2)和材料的搅拌与流动。大多数有限元分析方法都是集中于对FSW焊接过程的温度及应变过程进行分析而忽略了对材料塑性流动的分析,而粒子法主要是对材料流动状况进行分析,因此两种方法都得到广泛应用。

图2 FSW过程中热量的产生[3]Fig.2Heat transfer during FSW

2 有限元分析在搅拌摩擦焊中的应用

有限元法是一种为求解偏微分方程边界问题近似解的数值技术,求解时将整个问题划分成许多容易建立公式的小问题,建立基本控制方程后通过一系列的边界条件来求解问题。它通过变分方法,使得误差函数得到最小值。对于有限元模型分析较为关键的影响因素有初始条件、边界条件和网格划分,特别是网格的划分对整个数值模拟过程有着至关重要的作用。而对有限变形中材料出现的非线性、几何线性、边界非线性等问题最常用的是隐式算法和显示算法。

2.1FEM

Zhang等人为研究在焊接过程中应力的变化以及焊接块中的残余应力,根据任意拉格朗日欧拉(ALE,Arbitrary Lagrangian Eulerian formulation)有限元法建立二维模型,并且整个焊接过程采用有限元软件ABAQUS进行模拟仿真。该模型属于固体力学数值分析方法,且考虑了工件的弹性应变。研究结果表明纵向残余应力的分布及影响因素等[4]。

C.M.Chen等人运用有限元软件ANSYS建立三维模型对搅拌摩擦焊进行热力分析,最后再用X射线检测残余应力。其中采用的焊接材料是型号为6061-T1的铝合金。该模型的热源包括了工件与搅拌针和轴肩之间的摩擦,但并没有考虑过程中搅拌针的机械作用以及夹具对应力分布的影响,因此该模型不能很精确地估算应力[5]。Colegrove和Shercliff为研究搅拌针几何形状对搅拌摩擦焊的影响,运用软件CFD对整个过程模拟。在同一个环境下,不同形状的搅拌针在材料流动状况和焊接应力方面进行了对比。该模型得出的变形区域比实验观察得出值大,这是由于实验模拟假定的等温线使得结果不够准确[6]。考虑到以前建立的有限元模型由于各种条件限制了模拟数据的准确性,Buffa等人建立一个考虑了热力耦合与材料刚粘塑性的三维有限元模型。该模型的特点是焊缝是连续的。连续性假设可以避免由数值不稳定而导致工件边缘的不连续。研究结果表明,该模型计算结果与实验数据吻合,该模型还能估算工艺参数对材料流动、应力、应变等[7]。

随后Buffa等人再次利用基于拉格朗日隐式算法的商业软件DEFORM-3D对搅拌摩擦焊接过程进行有限元分析(该模型是全面的连续性三维模型)。为使材料在竖直方向上更有效的流动,采用多种类型的搅拌针进行模拟。实验结果表明,搅拌针的形状对热影响区有较大影响[8]。

Ducato等人建立Ti6AL4V搅拌摩擦焊的有限元模型,并且考虑了材料的相变情况,利用有限元软件DEFORM-3D进行模拟。模拟结果与实验结果对比表明:最终的相体积分布与实验结果能够相吻合,但本次模型的不足在于没有考虑热扩散和热对材料微观组织的变化[9]。

Al-Badour等人指出用CFD模拟搅拌摩擦焊接的缺点在于只考虑了材料的刚粘塑性,而忽略了材料的硬度和材料的弹性。然而ALE方法可以充分利用光滑边界条件来明确搅拌针与工件之间的相互影响,且ALE方法也允许包含材料温度和速度依赖性以及材料硬化。因此,Al-Badour等人建立了一个耦合欧拉拉格朗日(Coupled Eulerian Lagrangian CEL)模型且用ABAQUS软件对焊接进行模拟。该模型忽略了在工件材料和周围热扩散的影响。研究表明:在搅拌工具插入阶段,对应力以及力矩的估计与实验结果很接近,但在焊接阶段有限元模型预估的力矩值比实验值大[10]。

Feulvarch E等人提出了一种简单的用三维有限元模型来模拟搅拌摩擦焊中的热流,该技术是基于简单的移动网格技术,可以避免采用ALE技术将遇到的单元变形导致的计算问题。该方法要特别注意对网格的划分[11]。

Pierpaolo Carlone等人为研究搅拌摩擦焊接过程中的工艺参数对裂纹发展的影响,采用一种基于连续有限元和双重边界元(Dual Boundary Element Method,简称DBEM)的计算方法。实验结果表明:焊接速度对最大拉伸应力和压缩应力起关键性作用,使用FEM-DBEM方法可以很好地预测材料的残余应力,能够更好地有估计断裂情况[12]。

Zhang等人为了研究搅拌摩擦焊中焊接工具的应力分布建立了一个CFD模型,采用两种分析方法来估计在焊接工具上的疲劳应力,并且用有限元分析模型来确定两种分析法的正确性。方法1假定搅拌针应力为线性载荷作用于搅拌针表面,方法2假定搅拌针应力为均布应力。对于不同转速和焊接速度下,三种方法(方法1、方法2和实验)残余应力大小如图3、图4所示[13]。实验结果表明:横向速度越大,搅拌针上的应力越大。较大的旋转速度可以减小搅拌针上的最大疲劳应力[13]。

图3 旋转速度对残余应力影响Fig.3Effect of rotation speed

Abbasi等人为研究焊接过程中温度的分布(尤其是焊接区域),采用有限元软件ABAQUS建立ALE方程来模拟搅拌摩擦焊的过程,采用6061-T6铝合金。ALE有限元可以模拟出热的产生和流动,避免了网格再生和自由表面的变形。在搅拌工具和工件的接触表面考虑了摩擦因素为0.5的静摩擦。最后的模拟结果与实验结果相吻合。实验结果表明,圆筒形的搅拌针比半球形的搅拌针产生的热要少[14]。

图4 焊接速度对残余应力影响Fig.4Effect of transverse speed

综合分析认为:通常在运用FEM和FDM对搅拌摩擦焊进行模拟分析都要求假定无变形或者变形在允许范围。传统有限元分析采用的是欧拉方法,该方法在计算时假定每个质点的位置都固定不变,那样会使得平流项出现在控制方程中,导致数值模拟的错误结果,所以在对不同的搅拌摩擦焊的过程中有必要考虑材料的变化情况[15]。

3 粒子法在搅拌摩擦焊中的应用

搅拌摩擦焊接是一个焊缝内部塑性金属材料剧烈迁移的复杂过程,难以直接观察焊缝内部塑性材料的流动情况。目前,用于对焊缝内部塑性材料流动的实验研究手段主要是材料示踪法,该方法在焊接前将标识的材料嵌入到被焊母材,焊后通过观察标识材料所在位置来判别材料的流动[16]。在数值模拟的粒子示踪法类似于材料示踪法,是直接在模型中标识出粒子的初始位置,然后对焊接过程进行模拟,在焊接过程中查看所标识的粒子的运动状况。

Colligan等人采用直径为0.38 mm的钢球镶嵌在焊缝两侧,焊后在水平面和横截面进行X射线获得钢球的位置以此说明搅拌摩擦焊材料的流动状况[17]。而Schneider采用直径为0.063 mm的钨丝作为标识材料来研究铝合金材料的流动性。王希靖等人采用Fe粉作为示踪材料,通过在10 mm厚的LF2铝合金板的不同位置放置Fe粉进行搅拌摩擦焊接实验,采用扫描电镜对试样进行能谱分析,观察Fe粉在焊缝金属中的水平分布,研究表明塑性金属流动关于焊缝中心是不对称[18]。

考虑到大多数有限元分析模型只是把研究目标集中在搅拌摩擦焊过程中的温度和应力的预测,而忽略了材料的流动和搅拌。Tartakovsky等人运用SPH方法来建立FSW过程的热源和粒子搅拌机制。该模型假设材料的变形可以看成一种非牛顿流体,该流体的粘度与温度相关。经过多个例子的检验,得出SPH模型得出的结论与实验观测值吻合[19]。

为了解释搅拌摩擦焊过程中物理现象,Pan W等人提出了一种新的粒子法模型,该模型是根据光滑粒子法(基于拉格朗日的粒子法)。SPH粒子法的主要优点是在没有复杂的跟踪方法下,仍可以模拟出材料的大变形、温度、应力、应变的分布。SPH最大的缺点是:当需要达到相同精度要求时,SPH粒子法需要的离散化粒子的数量比基于网格的方法要多,这样会增加计算的时间和成本。SPH方法主要用于研究焊接过程中的旋转和平移速度对温度分布、粒度分布、材料硬度和焊接区域结构的影响。这种方法是先进行SPH离散化,再建立包括材料属性和边界条件的模型。实验结果表明,低转速和高平移速度产生的热较少并且可以阻止异常晶粒的生长[20]。

Miyasaka等为了克服传统的有限元方法的不足提出了采用粒子法模拟搅拌摩擦焊。粒子法采用拉格朗日方法,这样可以直接估算质点的移动和流体的移动,并直接忽略掉在控制方程的平流项。实验结果表明粒子法能有效说明搅拌摩擦焊的过程[21]。

Dialami等人为了得到在搅拌区域内材料的运动状态,用不同的粒子追踪技术计算和形象化的表示搅拌区域内材料流动的轨迹。Dialami等人将搅拌摩擦区域分为搅拌针、被加工件(不包括靠近搅拌针的区域)、搅动区三部分。假定搅拌针是刚性的,它的转动用拉格朗日结构,被加工件是以欧拉结构建模,搅动区是用ALE运动力学构架。这样划分的主要原因是在加工区域有大的变形,采用经典拉格朗日不易处理。实验结果表明:该方法与实验结果相吻合,二维模拟表明在焊接线处材料的流动是不对称的[22]。

H.Serizawa等人建立了MPS和FEM组合的模型。首先根据MPS方法确定热源,然后根据FEM计算整个模型的温度分布。实验结果表明这种组合方法能够很好地估算温度分布的瞬态值[23]。

Y.Miyake等人采用MPS方法建模分析焊接过程中的温度与应变分布,使用两种不同几何形状搅拌针——圆柱形和圆锥形。且将金属的塑性流动近似看成一种高粘度流体,材料初始温度为室内温度,焊接初始速度为0。实验结果表明搅拌针形状对温度分布等有较大影响。该模型不足在于:(1)没有考虑焊接材料的相变;(2)考虑的热源过于简单,该模型只将塑性变形产生热的90%作为热源[24]。

在靠近搅拌头的区域受到高应变梯度等的影响,使得在FEM建模过程中分析材料的搅拌过程较为困难。Timesli A等人采用SPH无网格法方法来分析该过程。最后将分析结构与FLUENT软件仿真出的结果相比较,通过该无网格分析法获得的相对误差在2%以内[25]。

4 结论

数值模拟技术作为一种低成本、高效益的技术如今已经在各个行业都有较深入的研究。搅拌摩擦焊数值模拟技术在观察微观组织、材料流动、分析残余应力方面具有比实验更直观等优点。近年来,国内外对搅拌摩擦焊的数值模拟技术已经相当成熟,特别是用基于网格的有限元分析。在搅拌摩擦焊中热源是个很关键的因素,不但有因摩擦产生的热量,还包括内部塑性材料的流动与粘性耗散。传统数值分析如FEM和FDM能够估计搅拌工具周围的应变和温度分布,但不能预测材料和焊接材料交界面的最终温度分布。且由于网格分析方法是基于欧拉方法的,会产生平流项导致数值计算错误,但粒子法是基于拉格朗日的方法可以避免这个问题。所以对于大变形或者用网格法不易分析的情况下可以采用粒子法,粒子法用于跟踪焊接材料的流动性、微观组织方面比网格法的有限元更适用,但成本比有限元高。对于今后的搅拌摩擦焊技术在数值模拟方面主要是结构参数(如搅拌针几何形状、旋转速度、平移速度)等的最优设计,使得焊接缺陷达到最小值,达到焊接质量最优化。

[1]Thomas W M,Nicholas E D.Friction stir butt welding[P].International Patent Application PCT/GB92102203 and Great Britain Patent Application GB9125978.8,1991.

[2]董春林,栾国红,关桥.搅拌摩擦焊在航空航天工业的应用发展现状与前景[A].第二届搅拌摩擦焊国际会议[C]. 2012:25-31.

[3]Feulvarch E,Roux J C,Bergheau J M.Finite Element ModelingofFrictionStirWelding[J].ThermomechanicalIndustrial Processes,2014:155-186

[4]Zhang H,Zhang Z,Chen J.The finite element simulation of the friction stir welding process[J].Materials Science& Engineering A,2005,403(1-2):340-348.

[5]Chen C M,Kovacevic R.Finite element modeling of friction stir welding—thermal and thermomechanical analysis[J]. International Journal of Machine Toolss&smanufacture,2003,43(13):1319-1326.

[6]Colegrove P A,Shercliff H R.3-Dimensional CFD modelling of flow round a threaded friction stir welding tool profile [J].Journal of Materials Processing Technology,2005,169(2):320-327.

[7]Buffa G,Hua J,Shivpuri R,et al.A continuum based fem model for friction stir welding-model development[J].Materials Science&Engineering A,2006(419):389-396.

[8]Buffa G,Hua J,Shivpuri R,et al.Design of the friction stir welding tool using the continuum based FEM model[J]. Materials Science&Engineering A,2006,(419/1-2):381-388.

[9]Ducato A,Buffa G,Fratini L.FEM based prediction of phase transformations during Friction Stir Welding of Ti6Al4V titanium alloy[J].Materials Science&Engineering A,2013,581(10):56-65.

[10]Al-Badour F,Merah N,Shuaib A,et al.Coupled Eulerian Lagrangian finite element modeling of friction stir welding processes[J].Journal of Materials Processing Technology,2013,213(8):1433-1439.

[11]Feulvarch E,Roux J C,Bergheau J M.A simple and robust moving mesh technique for the finite element simulation of Friction Stir Welding[J].Journal of Computational& Applied Mathematics,2013,246(5):269-277.

[12]Pierpaolo Carlone,Roberto Citarella,Marcello Lepore,et al. Palazzo A FEM-DBEM investigation of the influence of process parameters on crack growth in aluminum friction stir welded butt joints[J].International Journal of Material Forming,2014:554-557.

[13]Zhang Z,Wu Q.Analytical and numerical studies of fatigue stresses in friction stir welding[J].International Journal of Advanced Manufacturing Technology,2015:1371-1380.

[14]Abbasi M,Bagheri B,,Keivani R.Thermal analysis of friction stir welding process and investigation into affective parameters using simulation[J].Journal of Mechanical Science and Technology,2015,29(2):861-866.

[15]Yoshikawa G L.Development of numericalsimulationmodel for FSW employing particle method[J].Science&Technology of Welding&Joining,2012,17(4):255-263.

[16]游国强,谭霞,赵旭,等.搅拌摩擦焊材料塑性流动可视化研究现状[J].兵器材料科学与工程,2014(2):111-116.

[17]Colligan K.Material flow behavior during frictionstirwelding of aluminum[J].Welding Journal,1999,172(2):229-237.

[18]王希靖,韩晓辉,李常锋,等.厚铝合金板搅拌摩擦焊塑性金属不同深度的水平流动状况[J].中国有色金属学报,2005,15(2):198-204.

[19]Tartakovsky A,Grant G,Sun X,et al.Modeling of friction stir welding(FSW)process with smooth particle hydrodynamics(SPH)[R].SAE Technical Paper,2006.

[20]Pan W,Li D,Tartakovsky A M,et al.A new smoothed particle hydrodynamics non-Newtonian model for friction stir welding:Process modeling and simulation of microstructure evolution in a magnesium alloy[J].International Journal of Plasticity,2013,48(3):189-204.

[21]Miyasaka F,Yoshikawa G,Matsuzawa S.Numerical Simulation Model for FSW Employing Particle Method Effect of Tool Angle on Fluid Motion[J].Materials Science Forum,2014:783-786.

[22]Dialami N,Chiumenti M,Cervera M,et al.Material flow visualization in Friction Stir Welding via particle tracing[J]. International Journal of Material Forming,2013:167-181.

[23]Serizawa H,Shimazaki J,Miyasaka F,et al.Development of a Combined Method between MPS and FEM for Simulating Friction Stir Welding[A].Materials Science Forum[C]. 2014:2531-2536.

[24]Miyake Y,Miyasaka F,Matsuzawa S,et al.Development of FSW Simulation Model Effect of Tool Shape on Plastic Flow [J].Friction Stir Welding and ProcessingⅧ,281-288.

[25]Timesli A,Zahrouni H,Braikat B,et al.Numerical model based on meshless method to simulate FSW[J].Particle-Based Methods II-Fundamentals and Applications,2011:651-662.

Page 12

m/steelfriction-welded components[J].Materials Characterization,2003(49)∶421-429.

[5]Kuroda S,Saida K,Nishimoto K.Microstructure and properties of directly bonded joint of A6061 aluminum alloy to SUS316 stainless steel[J].Quart J Jpn Weld Soc,1999,17(3):484-489.

[6]Lee WB,Schmuecker M,Mercardo UA,et al.Interface reaction in steel-aluminum joints made by friction stir welding[J].Scripta Materialia,2006(55):355-358.

[7]Qiu Ranfeng,Iwamoto Chihiro,SatonakaShinobu.Theinfluence of reaction layer on the strength of aluminum/steel joint welded by resistance spot welding[J].Materials Characterization,2009,60(2)∶156-159.

[8]Oikawa H,Ohmiya S,Yoshimura T,et al.Resistance spot welding of steel and aluminum sheet using insert metal sheet[J].Science and Technology of Welding and Joining,1999,4(2):80-88.

[9]Eisazadeh H,Hamedi M,Halvaee A,et al.New parametric study of nugget size in resistance spot welding process using finite element method[J].Materials and Design,2010,31(1):149-157.

[10]Shahverdi HR,Ghomanshchi MR,Shabestari S,et al.Microstructure analysis of interfacial reaction between molten aluminium and solid iron[J].Journal of Materials Processing Technology,2002,124(6):345-352.

[11]中国航天工业总公司航天工业标准:铝合金电阻点、缝焊技术条件[S].QJ 2205-95.

[12]张柯柯,杜宜乐,邱然锋,等.A6061铝合金与Q235钢电阻点焊接头组织与性能[J].材料热处理学报,2012,33(12):64-67.

Application of finite element method and particle method used in friction stir welding

DENG Jiahua,ZENG Min,HU Xiaofang

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

Extensive research has been carried out on the modelling of FSW by the domestic and international scholars,in which,finite element method is the most widely applied one.Because grid-based finite element method is based on Eulerian approach,numerical error might occur in the process ofcalculating the advection term.On the contrary,particle method based on Lagrangian approach does not have such problem because the advection term is neglected.This paper reviews the current progress of the application of the finite element method and the particles method used in friction stir welding.

friction stirring welding;finite element method;particle method

TG453+.9

A

1001-2303(2016)05-0013-06

10.7512/j.issn.1001-2303.2016.05.04

2015-12-22

邓家华(1990—),男,在读硕士,主要从事过程装备的高效节能与可靠性方面的研究。