车用铝合金搅拌摩擦点焊工艺

2016-12-06周灿丰焦向东

张 强,高 辉,周灿丰,焦向东

(北京石油化工学院机械工程学院,北京102617)

车用铝合金搅拌摩擦点焊工艺

张强,高辉,周灿丰,焦向东

(北京石油化工学院机械工程学院,北京102617)

针对2 mm厚6082-T6铝合金搭接搅拌摩擦点焊进行工艺研究,以转速、下扎时间、回填时间、下扎深度为变量,进行不同试验,通过测量不同参数下的剪切强度、观察金相组织,获得了2 mm厚6082-T6铝合金搭接点焊的优化工艺参数。试验表明,最佳转速为2 100 rpm,最佳下扎时间为3 s,最佳回填时间为3 s,最佳下扎深度为2.7 mm。

车用铝合金;搅拌摩擦点焊;剪切强度

0 前言

铝合金材料已广泛应用于汽车制造等多个领域,其对减轻汽车质量有很大帮助。铝可代替两倍质量的钢或铁,每使用一磅铝材就能减少9.07 kg的CO2排放。通过合理的设计,在汽车制造上用铝代替钢后,汽车质量每减轻10%,燃油消耗就能节省约6%~8%[1]。

汽车覆盖件的外板通常使用6000系列铝合金,板材厚度1.0~2.0 mm,其优点是成形后不出现拉伸应变表面缺陷[2]。当采用传统的电阻点焊焊接铝材时,电极寿命较低,而伴随电极的变质容易产生焊接缺陷,焊接质量明显下降。搅拌摩擦点焊FSSW(Friction Stir Spot Welding)是为了弥补传统电阻点焊技术的不足,由日本马自达公司等研发的新型焊接技术。其接头表面质量好、光滑、无缺陷,剪切强度不低于电阻焊,而且大幅度降低了加工能耗和成本,若将目前的电阻点焊设备改造为铝合金搅拌摩擦点焊设备后能量消耗减少了99%,设备投资节省了40%[3]。因此,本试验利用回填式搅拌摩擦点焊技术,研究不同的焊接工艺参数对6082-T6铝合金焊接接头的组织及力学性能的影响。

1 试验材料及方法

焊接对象为6082-T6铝合金板材,板材尺寸为140 mm×50 mm×2 mm,焊接前需去除表面氧化层,焊接方式为搭接。以转速、下扎时间、回填时间、下扎深度为变量,进行多组不同试验。试验参数的选择通过正交试验来进行,正交试验如表1所示。按照试验组数,每组参数做5个试样,焊后观察接头宏观形貌,取3个做力学剪切,2个做金相,而后根据数据分析,得出最优参数。

图1 搅拌摩擦点焊试件Fig.1Specimen of FSSW

2 试验结果及分析

表1为各组试验对应的剪切强度,其数值为每组3个试样剪切强度的平均值。根据这25次试验结果来分析因素各水平对剪切强度的影响。转速1 800 rpm的是第1、2、3、4、5号试验,其剪切强度均值为27.052 MPa;转速2 100 rpm的是第6、7、8、9、10号试验,其剪切强度均值为28.368 MPa;转速2 400 rpm的是第11、12、13、14、15号试验,其剪切强度均值为20.486 MPa;转速2 700 rpm的是第16、17、18、19、20号试验,其剪切强度是均值是20.500 MPa;转速3 000 rpm的是第21、22、23、24、25号试验,其剪切强度均值是28.134 MPa。显然转速2 100 rpm剪切强度最高,转速2 400 rpm最差,两者的极差R=28.368-20.486=7.882 MPa。它表示采用转速2 100 rpm比采用转速2400 rpm的剪切强度平均值提高7.882 MPa。同样的方法可比较下扎时间、回填时间、下扎深度对试验结果的影响。可得出最佳转速为2 100 rpm,最佳下扎时间为3 s,最佳回填时间为3 s,最佳下扎深度为2.7 mm。下扎时间极差R=25.162,对剪切强度影响最大的因素为下扎时间。

表1 正交试验Tab.1Intuitive analysis of orthogonal experiment

6082-T6铝合金搭接焊点除未焊合组参数外,其他组经X光射线检测均未发现缺陷。最优参数下的焊点表面宏观形貌如图2所示。

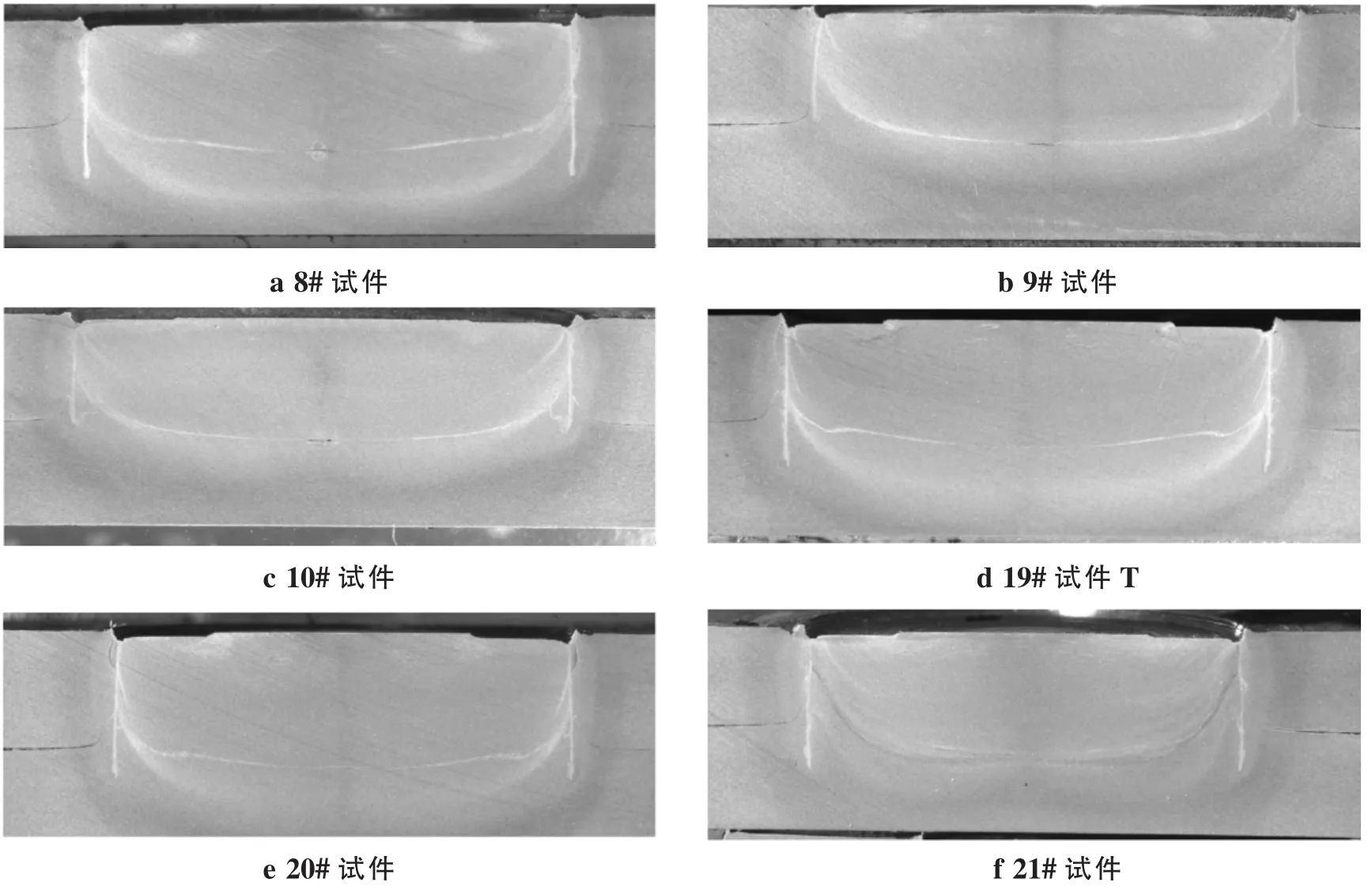

通过前面剪切强度计算,8#、9#、10#号试验剪切强度较大,现选取其金相进行观察,分别如图3a~图3c所示,可看到其焊点底部中心区域均有缺陷。其中剪切强度不大,但金相完好的试件19#、20#、21#分别如图3d~图3f所示。

3 结论

2 mm厚6082-T6铝合金搭接搅拌摩擦点焊的最佳工艺参数为:搅拌头旋转速度2 100 rpm,下扎时间3 s,回填时间3 s,下扎深度2.7 mm。其中,下扎时间对焊接接头剪切强度影响最大。

图2 宏观形貌Fig.2Macro morphology figure

图3 金相观察Fig.3Metallographic observation figure

除未焊合组参数之外,其他接头组织经X光射线检测均未发现缺陷。通过对剪切强度和金相观察可知,剪切强度大的试件其焊缝不一定完好。

[1]AMTS展会-2010上海国际汽车制造技术与装备及材料展览会(2010年8月11-14日).Novelis铝合金板材—车身轻量化的解决方案[EB/OL],2010-01-01.

[2]Iwashita T.Method and apparatus for joining[P].U.S.Patent 6601751 B2,August 5,2003.

[3]Mohamed Merzoug,Mohamed Mazari,Lahcene Berrahal,et al.Parametric studies of the process of friction spot stir welding of aluminium 6060-T5 alloys[J].Materials and Design,2010(31):3028.

Friction stir spot welding technology on automotive aluminum alloy

ZHANG Qiang,GAO Hui,ZHOU Canfeng,JIAO Xiangdong

(School of Mechanical Engineering,Beijing Institute of Petrochemical Technology,Beijing 102617,China)

Focus on the process of friction stir spot welding of 2 mm thick 6082-T6 aluminum alloy,experiment was carried out with different rotation speed,penetration time,refilling time and penetration depth.The optimized process parameters of 2 mm thick 6082-T6 aluminum alloy were obtained by measuring the shearing strength and observation of metallographic organization.Experiments show that the optimal rotation speed is 2 100 rpm,the optimal penetration time is 3 s,and the optimum refilling time is 3 s,the optimum penetration depth is 2.7 mm.

automotive aluminum alloy;friction stir spot welding;shearing strength

TG453+.9

A

1001-2303(2016)05-0006-03

10.7512/j.issn.1001-2303.2016.05.02

2016-01-06;

2016-02-20

北京市教育委员会项目;2014年度北京市属高等学校长城学者培养计划(CIT&TCD20140316)

张强(1987—),男,山东济宁人,硕士,主要从事水下焊接工艺方面的研究工作。