半水煤气余热回收综合利用

2016-11-29汪磊,邵威

汪 磊,邵 威

(安徽省化工设计院,安徽合肥230009)

半水煤气余热回收综合利用

汪磊,邵威

(安徽省化工设计院,安徽合肥230009)

余热利用是节能降耗的重要途径。造气车间联合废锅出口半水煤气温度为130℃,改造前直接进入洗气塔,热量没有利用,造成浪费。本方案在联合废锅出口和洗气塔进口加装水流动层换热器,把半水煤气温度从130℃降到70℃再进入洗气塔,换热器产生的热水驱动溴化锂机组,溴化锂机组产生的冷冻水再去冷却压缩机进口气体温度,增大压缩机的效率,提高产量,得到余热综合利用的效果,并获取良好的经济效益。

半水煤气;余热回收;制冷机组;压缩机降温

1 项目背景

某化工有限公司造气车间共有造气炉13台,共用5台联合废锅,其中有2台联合废锅的半水煤气流量为10000Nm3/h,3台联合废锅的半水煤气流量为16500Nm3/h,联合废锅出口半水煤气的温度在130℃以上,且含有大量的水蒸气。这部分半水煤气进入洗气塔后,直接通过大量的水对气体降温至40℃以下进入气柜。如何合理有效地利用这部分余热,是本实例需要解决的问题。

1.1问题

(1)高温半水煤气热量没有利用,直接由循环水带走,造成热能巨大浪费。

(2)循环水冷却系统需投入耗能设备(风机、水泵等)和发生维护成本,造成了能源的重复浪费及运行成本的上升。

(3)国内很多合成氨企业一直在研究如何利用高温半水煤气的巨大热量,但无法解决半水煤气对换热设备的腐蚀、灰尘聚集堵塞形成的流程阻力、换热效果差等问题。

1.2废热利用

压缩工段是将清洗降温过的半水煤气进行压缩,然后再进行合成反应生成产品合成氨。压缩机一段进口半水煤气温度较高,在夏季时可达35℃以上。根据公式PV=nRT,在压力不变,压缩机打气量(体积)一定时,温度T越高,压缩机实际打气量(气体物质的量)就越小。所以好多厂家采取在压缩机一段进口对半水煤气进行深冷却,降低半水煤气进压缩机时的温度,来提高压缩机的实际打气量,降低合成氨生产电耗。本废热利用方案是利用半水煤气的余热制备热水,以热水驱动溴化锂制冷机生成冷冻水,再以冷冻水深冷压缩机入口半水煤气,提高压缩机效率,降低合成氨生产成本,真正实现废热利用和节能降耗。

2 余热回收设计

2.1系统设计

造气车间使用联合废锅5台,其中半水煤气流量10000Nm3/h的有2台,半水煤气流量16500Nm3/h的有3台,现拟在造气联合废锅出口和洗气塔进口加装水流动层换热器,把半水煤气温度从130℃降到70℃再进入洗气塔。同时把65℃脱盐水加热至85℃左右作为溴化锂机组的热源来制冷。

增设溴化锂机组获取7℃~12℃的冷水,在压缩机一段进口增设石墨换热器,利用溴化锂机组产生的7℃左右的冷水,在石墨换热器内对半水煤气进行深冷却,降低压缩机一段进口的半水煤气温度,增大压缩机的效率,提高产量。

2.2具体实施方法

通过5套水流动层换热器回收造气车间联合废锅出口半水煤气进洗气塔前的余热,加热脱盐水作为溴化锂机组制冷的热源,所得冷水再深冷却压缩机一段进口的半水煤气,提高压缩机的打气量,降低全厂吨氨电耗。回收流程见图1。

图1 半水煤气余热回收流程简图

2.3系统说明

(1)半水煤气余热回收系统,水流动层换热器旁路(原煤气管道)增设自制碟阀,正常生产情况下,半水煤气经过水流动层换热器进分洗气塔;当水流动层换热器故障时,打开旁路自制碟阀,半水煤气走旁路直接进分洗气塔,不会对造气生产造成影响。

(2)考虑到造气污水闭路循环问题,增设水流动层换热器所需冲洗、成膜水全部采用原造气系统循环水,不会对造气污水系统造成影响。

(3)每套换热器流通面积按照进口管道截面积的1.3~1.5倍设计,运行中下段换热管束内壁始终有流动水膜,且换热器上、下段顶部都有冲洗系统,会定时加压冲洗,不会造成灰堵,每套换热器系统阻力不会大于2000Pa。

(4)换热器及其配用设备有良好的可控性能,且控制信号接入造气DCS控制室,保证设备的安全经济运行。

3 余热回收利用计算

3.1相关参数

(1)单炉造气炉半水煤气产量:5500Nm3/h,蒸汽分解率45%。

(2)生产1t合成氨用半水煤气按3300 Nm3(干态)计,成份:H2—40%,CO—29.8%,N2—19.2%,CO2—8.5%,O2—0.4%,CH4+Ar—2.1%。

(3)半水煤气工况表压5.5 kPa。

(4)2台造气炉共用1台联合废锅,出口半水煤气温度130℃,流量为10000 Nm3/h;3台造气炉共用1台联合废锅,出口半水煤气温度130℃,流量为16500Nm3/h。

3.2参数及换算

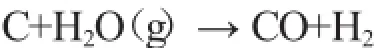

以3300Nm3半水煤气为基数,根据反应方程式:

该反应的蒸汽分解率为45%,生成物半水煤气中H2占40%,即生成3000Nm3半水煤气需要的蒸汽量为m:3300×40%/22.4×18=m×45%,m=2357kg。

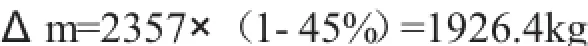

没有参与反应,剩余在3300Nm3半水煤气中的水蒸气的质量:

其中湿态半水煤气中蒸汽:

(1926.4/18)/(1926.4/18+3300/22.4)100%=32.84%

因废锅出口压力为5.5kPa(表压),则绝压为106.8kPa,其中半水煤气(湿态)中水蒸气的百分比为32.84%,则水蒸汽的分压为35.07kPa(绝压),对应的饱和蒸汽温度为73℃,半水煤气出水流动层换热器时的温度在70℃,对应的饱和蒸汽分压为31.16 kPa(绝压),因此半水煤气中水蒸气的冷凝量为3.65%。

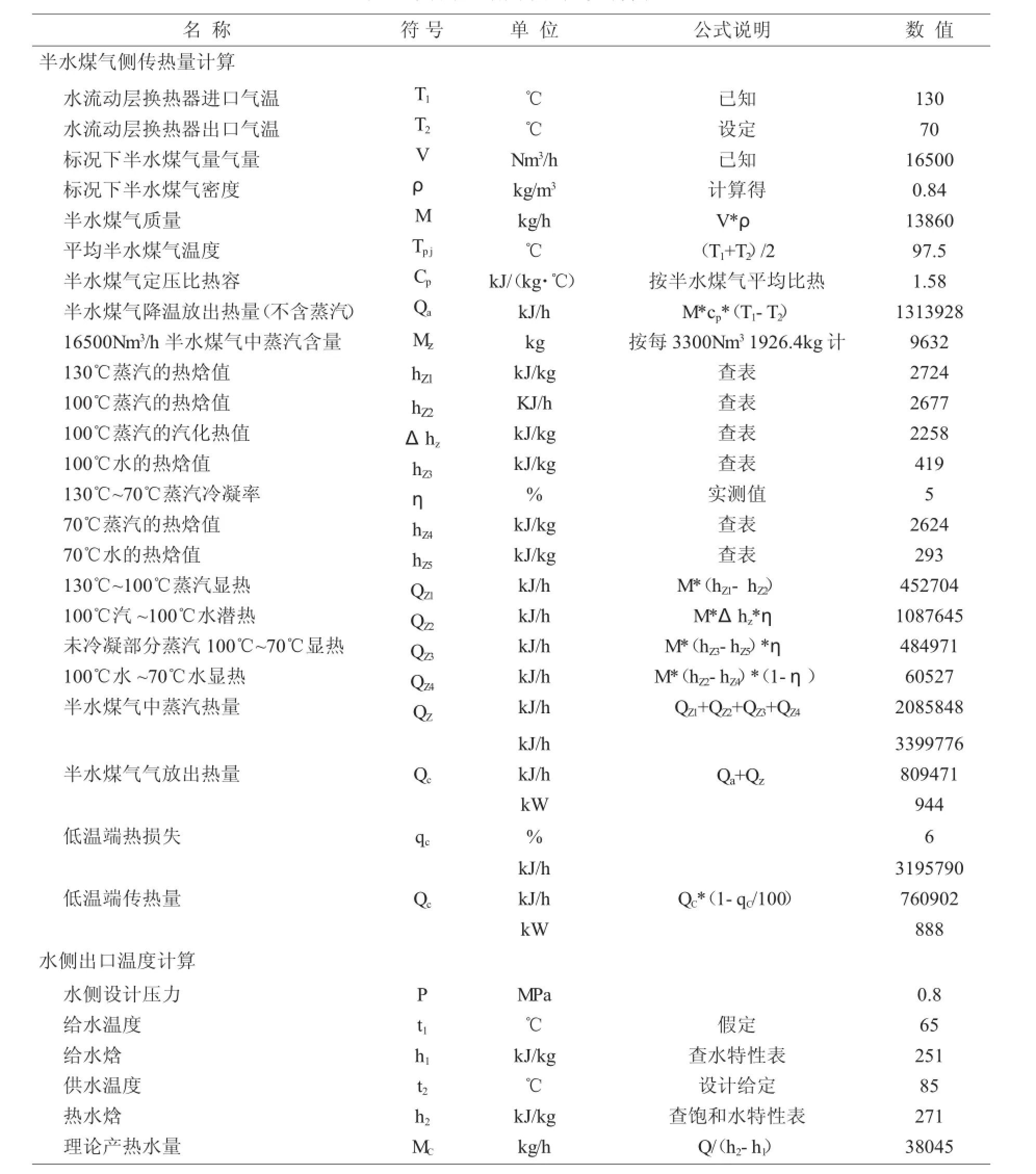

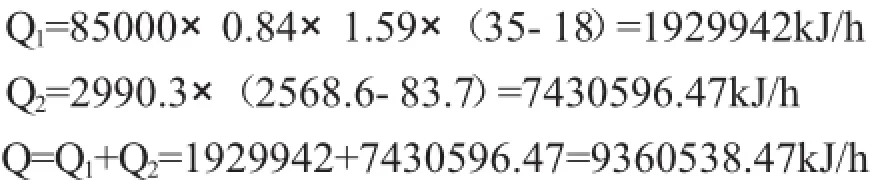

3.3半水煤气余热回收计算

通过5台水流动层换热器回收13台造气炉的半水煤气余热,加热65℃脱盐水至85℃作为溴化锂机制的热源制冷。具体热量回收计算见表1。

同理可算出10000Nm3/h单台水流动层余热回收量Qc=1936842kJ/h,可加热热水Mc=23057 kg/h。

综上,通过5台水流动层换热器回收13台联合废锅出口半水煤气的余热,总回收热量760902×3 +1936842×2=13396950kJ/h,折合29400kJ/kg的标准煤3205012/7000=457.8kg/h,理论可加热65℃~85℃的热水38×3+23×2=160t/h。

3.4压缩机一段进口半水煤气冷却计算

夏季压缩机一段半水煤气温度较高,在35℃以上,通过溴化锂机组的冷水将其深冷却至18℃以下,具体计算如下(半水煤气压力按绝压130kPa计):

表1 单台水流动层余热回收计算表

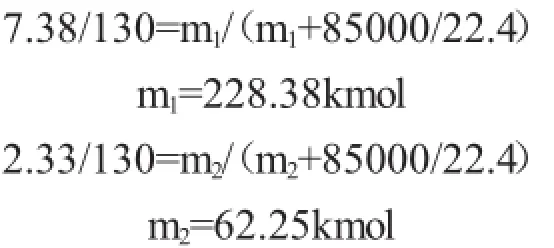

经查表35℃时,饱和蒸汽压力为绝压7.38kPa,焓值2568.6kJ/kg;18℃时,饱和蒸汽压力为绝压2.33kPa,18℃水的焓值83.7kJ/kg;半水煤气的流量为85000 Nm3/h,合85000/22.4=3794.6kmol/h。

设35℃时85000 Nm3半水煤气中的水蒸气含量为m1kmol,18℃时85000 Nm3半水煤气中的水蒸气含量为m2kmol,则有:

则85000Nm3的半水煤气由35℃冷却到18℃所冷凝的蒸汽量为:

(m1-m2)×18=(228.38-62.25)×18=2990.3kg

所以35℃85000Nm3/h的半水煤气冷却到18℃所释放出来的热量Q包括干基半水煤气释放的热量Q1和半水煤气中水蒸气冷凝释放的热量Q2(水蒸气冷却释放的显热部分较小,这里忽略)。

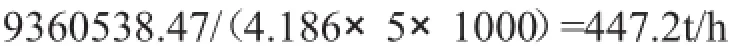

如果用温差为5℃的水冷却,需要的冷水量为:

3.5余热利用系统配置

通过以上计算可知,35℃、85000Nm3/h的半水煤气冷却至18℃理论需要5℃温差的冷水量为447.2t/h,那么需要选择制冷量1046万kJ/h的溴化锂机组才能满足生产需求。该热水型溴化锂机组需要65℃~85℃的热水154m3/h驱动,产生7℃~12℃冷冻水500 m3/h。

通过5台水流动层换热器回收造气联合废锅后,半水煤气余热可加热65℃~85℃的热水160t/h,1台制冷量为1046万kJ/h的溴化锂机组正常运行需要65℃~85℃的热水量为154t/h,即通过回收联合废锅后半水煤气的余热基本可以满足溴化锂机组的正常生产需要,余热回收系统方案可行,配置合理。

4 项目效益分析

4.1项目实施余热回收节能计算

项目实施后通过5台水流动层换热器造气联合废锅后对半水煤气余热进行回收利用,每年可节省的热量转化为标准煤,457.8×8000/1000=3662.4t/a。

4.2项目实施造气冷却水循环系统节电量估算

通过5台水流动层换热器回收半水煤气的热量,将130℃的半水煤气降低至70℃再进洗气塔,大大降低了洗气塔的负荷。以单台(10000Nm3/h)水流动层换热器来测算,如果直接用循环水冷却半水煤气至40℃,需要被释放的热量(蒸汽冷凝率按90%计)13784070kJ/h,那么通过水流动层换热器回收2320154kJ/h热量后,根据3.3计算结果,洗气塔的负荷降低了1936842/13784070× 100%=14%,造气循环、冷却水系统电负荷按400kW计,年运行时间按6000h计,则年可节电400×14%× 6000=33.6万kW·h,电价按0.46元/kW·h计,则年可节省电费33.6×0.46=15.4万元。

4.3项目实施压缩机效率提高计算

该方案实施后,夏季压缩机一段进口温度由原来的35℃降低至18℃。经过理论计算,半水煤气温度从35℃降到18℃,根据公式PV=nRT,压缩机打气量(体积)不变,进口半水煤气压力基本不变:

计算可得压缩机进口气体量(物质的量)增加为5.84%,以总量85000Nm3半水煤气,3300Nm3折合1t氨,年运行6000h计算,则理论上年可增产液氨85000/3300×5.84%×6000=9025吨。

实际计算吨氨压缩机电耗可降低约5.52%,吨氨压缩机电耗860k·Wh,则年可节约用电860×5.52%× 85000÷3300×6000=733.6万kW·h,化肥行业电价按0.46元/kW·h,则年节省733.6万kW·h×0.46元/kW·h =337.4万元。

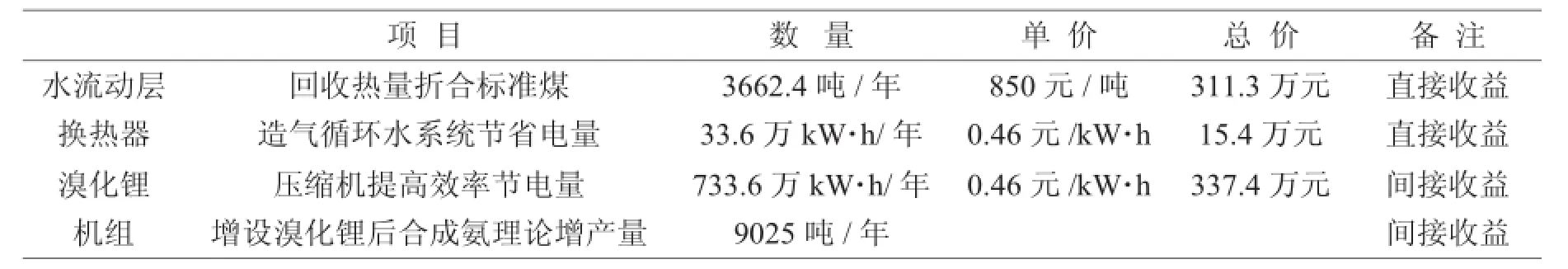

4.4项目实施收益

由5台水流动层换热器,回收13台造气炉半水煤气出联合废锅后的热量加热脱盐水推动溴化锂机组制冷;溴化锂机组所制得冷水用于压缩机一段进口半水煤气深冷却,降低半水煤气温度,提高压缩机效率,增加合成氨产量。具体收益见表2。

表2中直接收益为增设水流动层换热器后年回收效益,可作为节能量依据;间接收益为水流动层换热器回收的热量用于推动溴化锂机组制冷所产生的间接效益,仅供参照,不可以盲目叠加。

5 合作模式建议——合同能源管理

本项目拟采用合同能源管理模式之节能效益分享型。合同能源管理是一种新型的市场化节能机制,其实质就是以减少的能源费用来支付节能项目全部成本的节能业务方式。合同能源管理模式给企业带来的效益主要体现在以下几个方面:

表2 回收效益分析

(1)能耗企业不用资金投入,即可完成节能技术改造。

(2)节能工程施工完毕,就可分享项目的部分节能效益。

(3)在合同期内,能耗企业的客户支付全部来自项目效益,现金流始终为正值。

(4)合同结束后,节能设备和全部节能效益归能耗企业。

(5)节能服务公司为能耗企业承担技术风险和经济风险。

(6)根据《关于促进节能服务产业发展增值税、营业税和企业所得税政策问题的通知》(财税〔2010〕110号)规定,用能企业在税收方面享受一定的优惠政策。

节能服务公司为能耗企业提供能源审计诊断评估、改善方案规划、改善工程设计、工程施工、监理,到资金筹集的财务计划及投资回收保证等全面性服务;采用适当的方法或程序验证评价节能效益,为能源用户提供节能绩效保证,再以项目自偿方式由节约的能源费用偿还节能改善工程所需的投资费用。

[1]李照明.造气炉煤气余热回收工艺的改进与完善[J].小氮肥,2000(7):8-9,12.

[2]王双成,任保增.小合成氨厂造气余热回收的优化设计[J].化肥工业,1994(2):27-31.

[3]许国民,吕解胜.三级余热回收技术在上下行煤气余热回收中的应用[J].小氮肥,1997(8):5-9.

[4]张立国,张红岩,岳永亮,等.新型溴化锂吸收式制冷机的设计研究[J].流体机械,2005(8):72-73,32.

[5]许圣华.烟气物性的直接计算方法[J].苏州丝绸工学院学报,1999(3):32-36.

[6]戴永庆.溴化锂吸收式制冷空调技术使用手册[M].北京:机械工业出版社,1999.

[7]陶玉灵.烟气驱动的热管废热溴化锂制冷机的计算模拟[D].南京工业大学,2003.

Comprehensive Utilization of Semi-water Gas Waste Heat Recovery

WANG Lei,SHAO Wei

(Anhui Design Institute ofChemical Industy,Hefei 230009,China)

Waste heat recovery is an important way to save energy and reduce the power consumption.The 130℃semi-water gas outlet the waste heat boiler was directly conveyed to gas-washing tower without using the waste heat,it's a kind of waste. In this scheme a water-fluid heat exchanger was assembled between the waste heat boiler and the gas-washing tower which can reduce the outlet temperature of semi-water gas from 130℃to70℃,meanwhile the water which was heated in the heat exchanger are pumped todrive the lithiumbromide unit.Then the cold water was produced to cool down the gas at compressor inlet,the efficiency of the compressor will be highly improved.It's is not only a good way to use the waste heat but also a way toreduce the cost.

semi-water gas;waste heat recovery;refrigeration unit;compressor cooling

10.3969/j.issn.1008-553X.2016.04.027

TQ542.4

B

1008-553X(2016)04-0076-05

2016-04-08

汪磊(1987-),男,工程师,从事热能动力工程设计和研究工作,15256938503,raymond87@126.com。