水煤气压缩机系统节能降耗优化改进小结

2021-12-25张亚茹郭振华

张亚茹,郭振华

(河南能源化工集团安化公司,河南安阳 455133)

0 引 言

河南能源化工集团安化公司(简称安化公司)拥有200kt/a煤制乙二醇生产能力,气化系统以无烟块煤为原料,采用常压间歇式煤气发生炉(UGI型)生产水煤气,共有煤气炉24台,含8台φ2650mm煤气炉和16台φ2800mm煤气炉。产出的煤气经常压脱硫、二级电除尘、压缩机加压、CO变换、变换气脱硫(变脱)、PSA一级(即PSA-CO2,脱除CO2)、PSA二级(即PSA-CO,提纯CO)、PSA三级(即PSA-H2,提纯H2)后送乙二醇装置。2020年1月,在乙二醇装置四机(意指4台水煤气压缩机投运,下同)100%负荷运行时,外围配套净化系统水煤气压缩机运行电流高达356A,增加了乙二醇装置净化系统用电量,导致乙二醇生产成本增加。

为保证乙二醇装置外围配套净化系统水煤气压缩机在良好的条件下运行,达到经济运行、高产低耗的目的,安化公司通过对水煤气压缩机运行中存在的问题进行原因分析及排查,制定并落实了一系列的节能降耗改进措施,最终使水煤气压缩机运行电流降至了320A,系统用电量明显下降,乙二醇的生产成本得到有效降低。现将有关情况总结如下。

1 水煤气压缩机简况

安化公司乙二醇分公司的乙二醇生产线由界区内(安阳永金化工有限公司)、界区外(净化系统)两大部分组成;其中,净化系统配套5台6M40水煤气压缩机,为六列三级对称平衡型活塞式压缩机,由3300kW 同步电机直接驱动。生产过程中,水煤气压缩机依靠活塞在气缸内的往复运动将气体吸入和压出,即通过膨胀、吸入、压缩和排气四个阶段完成一个工作循环,达到提高气体压力的目的。乙二醇装置100%负荷运行时水煤气压缩机四开一备,净化系统动力消耗中水煤气压缩机功耗占比高达52%,因此,水煤气压缩机运行效能的好坏成为控制乙二醇生产成本的关键因素之一。

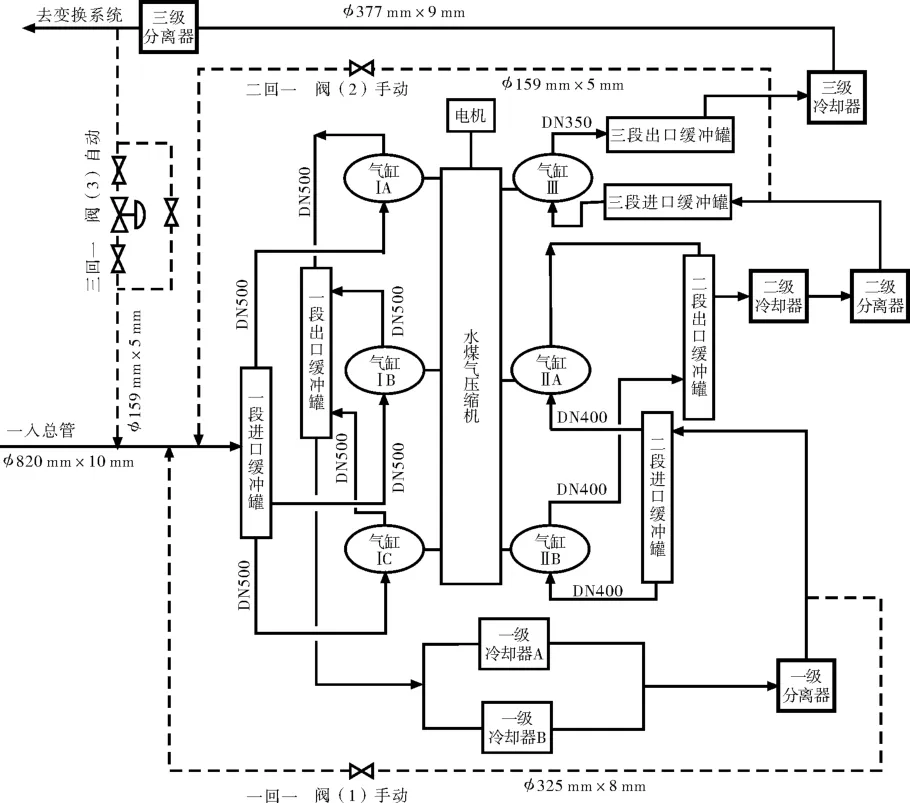

1.1 水煤气压缩机系统气相流程

自常压脱硫系统来的约19℃的水煤气从静电除尘器下部进入,除尘后从静电除尘器上部出来,经水煤气冷却器管内与循环冷却水换热至约13℃后进入气液分离器,分离水分后送至水煤气压缩机一入总管 (水煤气压力0.01~0.03 MPa、温度≤40℃、O2含量≤0.5%),经压缩机一级进口缓冲器后进入一级气缸;一级压缩后的气体经一级出口缓冲器缓冲稳压后进入一级冷却器冷却,之后进入一级分离器分离掉水分,然后经二级进口缓冲器(压力≤0.305MPa)进入二级气缸;二级压缩后的气体经二级出口缓冲器缓冲稳压后进入二级冷却器冷却,之后进入二级分离器分离掉水分,然后经三级进口缓冲器(压力≤0.72MPa)进入三级气缸压缩至1.0 MPa;压缩后的水煤气经三级出口缓冲器缓冲稳压后进入三级冷却器冷却,之后进入三级分离器分离掉水分,最后由三出总管送至煤气油水分离器,分离掉油水后送至变换系统。

1.2 水煤气压缩机系统冷却水流程

冷却水(冷却水温度≤30℃、压力≥0.2 MPa)引自供水总管,经各支管进入水煤气压缩机各级冷却器及气缸,在各设备中完成冷却任务后去回水总管。

2 水煤气压缩机主要运行问题

安化公司乙二醇装置2012年12月投运,随着系统负荷的逐步提升,最近几年出现了水煤气压缩机运行电流逐年升高的现象,2018年3月乙二醇装置冲刺100%负荷时(净化系统4台水煤气压缩机运行),水煤气压缩机运行电流达319A;2020年1月水煤气压缩机运行电流高达356A,单机实际功率约为额定功率的1.01倍,即出现了超电流的情况,致使水煤气压缩机耗电量增加、运行效率降低,乙二醇生产成本增加。

3 原因分析及优化改进措施

3.1 回路调整量大,有效气体重复压缩

3.1.1 原因分析

乙二醇装置100%负荷运行时,水煤气压缩机四机运行,气量84000m3/h,一入总管压力19.9kPa,三级出口温度≤110℃。由水煤气压缩机系统工艺流程(见图1,虚线为回路)可知,由于设计方面的原因,压缩机一级出口回一级入口回路(φ325mm×8mm管,简称一回一)上的阀(1)、二级出口回一级入口回路(φ159 mm×5mm管,简称二回一)上的阀(2)属于手动阀,三级出口回一级入口回路(φ159mm×5mm管,简称三回一)上的阀(3)属于自调阀,正常生产过程中,因一入总管19.9kPa压力下经过压缩机压缩后的气量高于乙二醇装置的需求量,为保证乙二醇装置的正常生产用气量,须开回路,以减少去后工序的气量——工艺操作采取开启一回一手动阀(1)约1扣、二回一手动阀(2)约1扣,主要通过三回一自调阀(3)5%~15%的开度进行气量调整。这种通过开水煤气压缩机各级回路的操作方式,使得返回压缩机一级入口后的这部分水煤气被重复压缩,特别是开启三回一自调阀(3),使得已经经过了三级压缩的水煤气重新返回一级,造成压缩机功耗的极大浪费,导致水煤气压缩机电耗增加、运行效率降低。

图1 水煤气压缩机系统工艺流程简图

3.1.2 优化改进措施

(1)经核算,在保证常压脱硫系统和水煤气压缩机安全稳定运行以及乙二醇装置100%负荷需84000m3/h气量要求的前提下,联系气化系统罗茨风机岗位配合调整降低水煤气压缩机一入总管压力至15.5kPa,以提高水煤气压缩机的做功效率。需要注意的是,压缩机一入总管降压操作后,一定要全面做好评估,保证常压脱硫系统及水煤气压缩机的安全稳定运行。

(2)降低水煤气压缩机一入总管压力后,一入总管来的水煤气量相应减少,水煤气压缩机负荷减轻,各级间压力降降低,回路气量减少,操作中关注好各段出口温度的情况下进行如下调整:关闭三回一自调阀(3),即禁止启动自调阀(3);在一级出口温度≤160℃、二级出口温度≤155℃的工况下一回一、二回一关闭;如果一级出口温度超过160℃,稍开一回一、关闭二回一;如果二级出口温度超过155℃,稍开二回一、关闭一回一;如果一级、二级出口温度分别超过160℃、155℃,稍开二回一和一回一。如此可避免回路气体重复压缩,提高水煤气压缩机的运行效率。

3.2 各级出口气体温度高

在三级往复式压缩机(水煤气压缩机)运行过程中,气体被压缩,压力升高、温度升高,为使整个压缩过程接近于等温压缩,在每级压缩之后设置有冷却器和分离器,以冷却分离压缩后的高温气体。但实际运行中,水煤气压缩机于2020年1月出现了一级出口气体温度达153℃(指标为160℃以下)、二级出口气体温度达151℃(指标为155℃以下)、三级出口气体温度达108℃(指标为110℃以下)的现象,各级出口气体温度均接近控制指标,处于高限运行。

3.2.1 原因分析

水煤气压缩机一级、二级、三级分别设置有3个、2个、1个气缸,5台水煤气压缩机共有气缸30个,各级进出口均设置有缓冲罐,以减少气量波动并除去冷凝液;水煤气压缩机各级气体出口缓冲罐后均设置有水冷器,共有水冷器20台(每台压缩机一级、二级、三级水冷器分别为2台、1台、1台)。当一级、二级、三级冷却器出口气体温度分别高于50℃、48℃、45℃时,就需对在运水冷器进行反洗,每台水冷器反洗频率为1次/2月;同时,据水冷器出口气体温度情况,会利用停车机会对冷却效果差的水冷器进行机械清洗,而在打开水冷器封头、抽出内件进行机械清洗时,发现水冷器管程及壳程存在堵塞。经分析,由于水冷器长期服役,受循环水水质及工艺气中杂质的影响,水冷器冷却性能及冷却效率下降,从而导致水煤气压缩机打气量降低,进而造成水煤气压缩机功耗增加。特别是5#水煤气压缩机,其各级水冷器出口气体频繁超温,判断是因为5#水煤气压缩机位于循环水管线的最末端,循环水水质较差,其管程、壳程堵塞最严重,对5#水煤气压缩机级间水冷器进行清洗时看到的情况也证实了这一点。

3.2.2 优化改进措施

(1)通过与动力厂的配合,提高循环水水质,确保循环水水质达标。

(2)制定详细的水冷器清洗计划,将原来据水冷器出口气温度确定水冷器清洗与否变更为利用停车机会就对水冷器管程、壳程进行清洗。

(3)正常生产中,将水冷器反洗频次由之前的1次/2月变更为按夏季、冬季分情况进行:1#~4#水煤气压缩机水冷器反洗频次夏季、冬季分别变更为1次/半月、1次/1月;鉴于5#水煤气压缩机处于循环水管线的最末端,其水冷器易堵塞,将水冷器反洗频次夏季、冬季分别变更为1次/周、1次/半月。

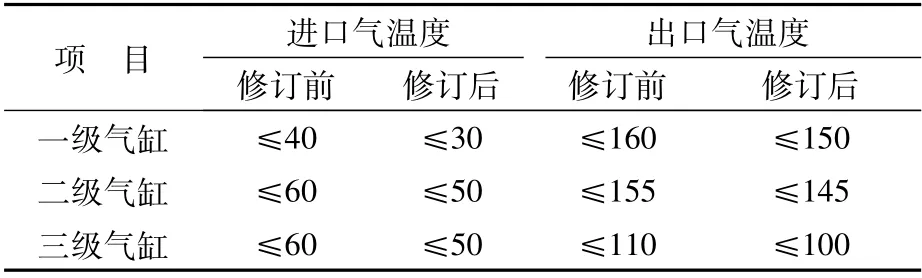

(4)对水煤气压缩机各级气缸进出口气体温度指标进行修订,每级温度均降低10℃控制(见表1),并更新操作规程,要求严格按照新修订的工艺指标进行操作控制,并加强设备巡检。

表1 水煤气压缩机各级气缸进出口气温度指标 ℃

3.3 缓冲罐污物产生阻力

3.3.1 原因分析

水煤气压缩机运行过程中,依靠活塞在气缸内的往复运动将气体吸入和压出,通过注油器向气缸内以约30滴/min的速度注油,避免活塞环与气缸壁之间的摩擦。由于气体流速较快,水煤气压缩机各级分离器中的冷凝水未完全被排出,直接被带入下一级缓冲罐;而由于注油器内漏,油漏至气缸,在有液态水的情况下,气缸内的油污连同气体成分中的杂质部分附着于缓冲罐内壁(缓冲罐的清洗情况证实了这一点),污物产生阻力,致使压缩机功耗增加。

3.3.2 优化改进措施

(1)因水具有不可压缩性,为减少水煤气中水分对压缩机功耗的影响,按时打开水煤气压缩机各级水冷器和分离器的导淋,以排放水煤气中携带的油水,油水较多时需增加排放频次。

(2)摈弃固有操作思路,创新操作方法,打破了只对水冷器管程、壳程进行清洗的做法,增加对水煤气压缩机一级、二级、三级缓冲罐的清洗,以清除缓冲罐内的污物,减少缓冲罐污物所产生的阻力,利于水煤气压缩机的有效做功。

3.4 零部件故障率高

3.4.1 原因分析

各级出口气体温度高会导致气缸润滑油粘度降低,润滑油在高温下还会分解出胶质物质,在阀片等重要部位积聚,严重影响阀片的正常工作,并可能造成气阀弹簧或阀片损坏,以及控制气阀伸展和收缩的弹簧片损坏等;或者气体中的杂质对水煤气压缩机的气阀、排油阀等零部件造成影响;另外,水煤气压缩机检修过程中,可能存在密封面装配不好引起密封性能下降,或者气阀片清洁不够导致气阀上粘有杂物并与气缸长时间碰撞和摩擦而损坏等问题。上述零部件故障问题均会导致水煤气压缩机的功耗增加。

3.4.2 优化改进措施

(1)岗位人员详细了解水煤气压缩机的操作步骤、操作注意事项,以及常见故障的处理及保养技巧,全面掌握水煤气压缩机操作要领、异常处理及维护保养等技能。

(2)加强与前工序气化系统的联系,减少水煤气中无效气体的带入量。

(3)设备检修和安装时,严格按照检修及安装操作规程作业,气阀更换时同步更换所有的弹簧,以保证弹簧弹力的一致;确保各部件安装准确到位,提高设备检修质量,减少设备故障率。

(4)建立定期检修制度,在大、中、小修竣工后全面进行检查、验收,提高设备检修质量,减少设备故障率。

3.5 变换系统阻力高

3.5.1 原因分析

水煤气压缩机三级出口水煤气夹带油水去变换系统油分离过滤器(直径为3600mm、高为7910mm),通过导淋排放分离过滤下来的油水,但随着乙二醇装置的不断提产,变换系统油分离过滤器的过滤能力并未提升,油水不能及时分离排出,水煤气气质变差,导致油分离过滤器阻力增加(其过滤网每年均需更换),油水随水煤气进入变换系统,附着于变换系统的管线、弯头、阀门及变换催化剂等处(带来诸多危害),造成水煤气入变换系统压力在1.050MPa,水煤气压缩机背压高,影响其高效运行。

3.5.2 优化改进措施

(1)结合现场情况,在水煤气压缩机三级出口处增设1台油水分离器(直径1200mm、高4300mm),与原油分离过滤器串联,使水煤气中的油水在油水分离器内分离掉一部分后再进入油分离过滤器,以减小油分离过滤器的阻力,提升水煤气的清洁度,减少油水带入变换系统。

(2)油分离过滤器入口管线(DN500)进口阀原始设计为自调阀及前后切断阀,实际生产中多次出现自调阀误动作或误关闭的现象,严重影响装置的高负荷、稳定运行。为此,在油分离过滤器入口管线自调阀段及前后切断阀处增设DN450副线,正常生产时新增DN450副线阀全开,以降低变换系统的阻力,使水煤气入变换系统压力降至1.045MPa,减少对水煤气压缩机背压的影响,提高水煤气压缩机的运行效率。

(3)变换系统调整要平稳,及时排油水,控制合理的水气比,做好变换催化剂的保护,减少对水煤气压缩机背压的影响。

4 优化改进效果

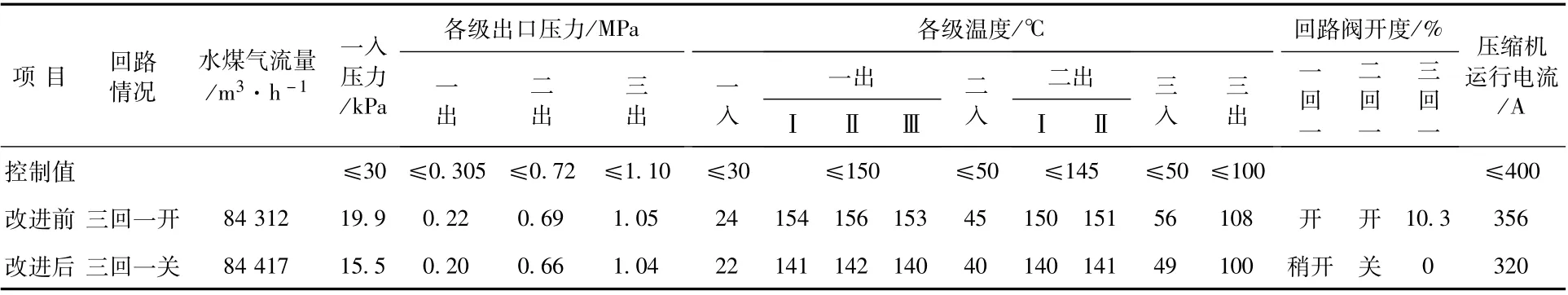

通过以上对水煤气压缩机操作方法的改进及固化,同时加大各级水冷器及缓冲罐的清洗频次后,水煤气压缩机的运行情况明显好转,单机检修频次由原来的1次/周延长至1次/半月,2#水煤气压缩机甚至出现过连续30d稳定运行的记录。优化改进前后水煤气压缩机主要运行数据的对比见表2。

表2 优化改进前后水煤气压缩机主要运行数据的对比

(1)在满足乙二醇装置需用气量的前提下,通过一入总管降压操作(一入总管压力由改进前的19.9kPa降至15.5kPa),水煤气压缩机各段回路由改进前的一回一、二回一手动阀均开启及三回一自调阀开度在10.3%左右,优化为三回一关闭、一回一稍开甚至关闭、二回一关闭,由此减少了回路气量,避免了气体重复压缩。

(2)通过对水煤气压缩机水冷器管程、壳程进行清洗以及加大反洗频次,水冷器冷却效果明显好转,各级气缸出口气体温度均有所下降——一级出口气体温度降低13~14℃、二级出口气体温度降低约10℃、三级出口气体温度降低8℃,水煤气压缩机各段气缸温差减小,其打气量得以提高。

(3)通过对各级缓冲罐进行清洗,减少了杂质在缓冲罐内壁的附着,系统阻力减小,水煤气压缩机有效做功得以增加。

(4)增设油水分离器与原油分离过滤器串联,且增设油分离过滤器副线后,水煤气压缩机三级出口压力由改进前的1.050MPa降至改进后的1.045MPa,水煤气压缩机背压减小5kPa。

经过上述优化改进并固化操作后,水煤气压缩机运行电流由改进前的356A降至改进后的320A,单机实际功率约为电机额定功率的0.91倍,水煤气压缩机实现安全、稳定、高效运行,净化系统的耗电量明显下降,乙二醇生产成本得以有效降低。

5 经济效益分析

(1)水煤气压缩机系统优化改进前(2020年1月),乙二醇装置100%负荷运行(水煤气压缩机四机运行)时,净化系统日均耗电量在707000kW·h,实施一系列优化改进措施后,同等负荷下净化系统日均耗电量降至了685000 kW·h,日耗电量节约22000kW·h,电价以0.741元/(kW·h)(含税)计,日节约用电成本=0.741×22000÷10000 =1.63万元,节能降耗效果显著。

(2)在保证乙二醇装置用气量的前提下,水煤气压缩机一入总管降压操作后,气化系统罗茨风机的用电量降低,生产成本有效降低。

(3)工艺、设备、检修等多方面质量严格把关后,水煤气压缩机故障率明显降低,节约了检修维保费用,有效保证了系统的稳定运行。

6 结束语

安化公司针对2020年1月煤制乙二醇装置100%负荷运行(外围配套净化系统4台水煤气压缩机运行)时水煤气压缩机电耗高的问题,通过实施水煤气压缩机一入降压操作、减少回路调整、增加水冷器清洗频次、创新清洗缓冲罐、规范检维修、工艺变更等一系列优化改进后,水煤气压缩机运行工况得以优化,运行效率得以提高,净化系统日减少用电量22000kW·h,节能降耗效果明显,有效降低了乙二醇的生产成本。下一步,安化公司将继续深入探索既能保障水煤气压缩机运转安全又能提升其运行效率的更多优化改进措施及操作方法,以进一步降低系统能耗、提升企业的生产经营效益。