新型采油井定向压裂技术关键部件的设计及性能分析

2016-11-29卜伟娜樊湘鹏曹翠翠陈宝国

卜伟娜,董 平,樊湘鹏,曹翠翠,陈宝国

(新疆大学,乌鲁木齐 830047)

新型采油井定向压裂技术关键部件的设计及性能分析

卜伟娜,董 平,樊湘鹏,曹翠翠,陈宝国

(新疆大学,乌鲁木齐 830047)

针对低渗透油气田难开采的境况,另辟新思路,建立新型定向轮压,压裂工艺配套工装管柱,新的配套工装管柱满足原有设备的功能并具备自己独特优势。针对所设计的压裂工具,首先基于目标井况和新工艺参数要求,利用有限元平台,对所设计的设备进行有限元分析其力学性能。其次,对设备进行简化建模,利用振动学基本方程和响应分析策略,建立振动基本方程,对新型的压裂管住进行横向振动分析,并依据条件进行振动响应求解。

低渗透;定向轮压;力学性能;振动分析

0 引言

随着我国油气田开采年限的增加,低渗透油气田所占的比例越来越大,目前国内主要油气田已进入中、高含水期的开发阶段[1],从油井方面来看单一方向甚至是所有方向的渗透率变得越来越低,与此同时在采油过程中产生过多的能量浪费,从而使应力分布更加的不均匀,致使高产、稳产的难度越来越大。急需以技术进步来扭转我国重复压裂成功率低、增产量低、渗透率低、岩层破坏大、有效时间持续段、科研落后于现场施工等一系列被动局面。

目前油田大多数工具进行水力压裂时主要采用全方向的方式,但是由于各向异性,形成的裂缝太少,存在大片的空白区域[2]。对于低渗透油气田来说,不能增加有效地渗透体积,即扩展最小应力方向的体积改造,也无法持久的提高渗透率、改善应力分布不均匀性以及减少对岩层破坏,亦无法达到较高的油气采收率,直接提高了油气采收成本和能耗。

针对目前压裂过程中存在的上述问题,设计一种定向轮流压裂工艺,即轮流在每个射孔方向上进行单一压裂,当在主应力方向进行单一射孔压裂时,可以利用高导流延长主应力方向的主裂缝,然后利用低导流形成网状裂缝,减少了压裂空白区域。这样不但完全与现有的理论与工艺相符,并可继续在现有的工艺基础上增加体积改造的区域;当转动至最小应力方向进行单一射孔压裂时,通过调节压力形成横切缝,并在此类横切缝逐渐生成主应力方向的主裂缝,然后降低压力在主裂缝基础上形成网状裂缝,极大地提高储层的体积改造的范围。其结果是将最大应力和最小应力形成的网缝连成一个整体的体积改造,所达到的效果明显大于仅仅通过延长主应力方向的主裂缝,增加渗流能力的体积改造的传统方法。究其原因,对于低渗透油气田来说,增加有效地渗透体积,即扩展最小应力方向的体积改造,可持久的提高渗透率、减少对岩层破坏以及改善应力分布不均匀的现状。

现有工具在定向轮流压裂工艺方面存在两个缺陷,一是体积太大,二是虽然是全向但是使用时有方向性,无法实现全方向压裂。新型压裂装置设计目标就是:在能使用的同时实现全方向压裂,对最小应力方向的体积改造可以将树枝状的网缝转化为类似椭圆状的网缝,同时并不影响多层分段压裂的体积改造的效果,而且可以增加20%~40%的单层储油层体积改造。可以极大地扩展了储层泄油体积,采收率显著提高。这对进一步提高低渗透油气藏开发、油气开采过程中节能减耗、提高采收率具有重要的现实意义和长远意义。

目前国内外对定向压裂设备与工装的研究与制造较少,此研究可为油田开采企业提供一种增加产能的有效装置,并可与现有的压裂工具与工艺配套使用,增加产能,减低采收能耗,提高采收率。也可向国内其他油田工程服务企业推广,最终形成一个完整的定向压裂工艺技术链。

为了使最小地应力方向生成裂缝,需要借助一定的工具,即需要研究并进行设计的工具能够实现:

1)能够进行单一方向压裂;

2)能够控制水压;

3)能够转向,全方向压裂;

4)体积大小合适。

1 结构设计

1.1设计原理

主要应用棘轮机构来实现转向、间歇运动。通过反复调节水压来完成棘轮的转向,从而确定水力压裂的方向,再根据不同的地应力,调节合适的水压来完成水力压裂。

1.2结构与运动

定向轮流压裂工具主要包括以下结构:转向、定位、间歇运动。如图2结构简图所示。

图1 机构设计流程图

图2 结构简图

图3 运作程序示意图

间歇运动、转向是通过棘轮、弹簧实现的,定位是通过弹簧、挡板实现的。运作程序如图3所示。

1)首先下水,注满内筒,水从内筒上的孔流出,注满外筒与内筒之间的腔,也就是第二圈。此时水压平稳,不发生变化;

2)第二圈注满水后,适当增大水压。弹簧1和弹簧2在水压的作用下发生弹性形变,被压缩。由于弹簧1的弹性模量较小,首先达到形变极限,完全被压缩,挡板上移,外筒上的上孔露出,通道打开,水注入外筒外壁的囊里,注满后囊与井壁贴紧,使外筒与井壁固定。此时弹簧2形变量较小,棘轮下移一定距离,但未把外筒上的下孔露出,通道未形成;

3)再次适当增大水压,使弹簧2达到形变极限,完全被压缩,棘轮下移,外筒上的两个下孔露出,形成通道。通道形成后开始进行压裂,根据需要调节水压来完成压裂;

4)单一方向完成压裂后,适当减小水压,弹簧2形变恢复,棘轮上移,挡住外筒上的两个下孔。之后,再次增大水压,弹簧2达到形变极限,完全被压缩,棘轮在下移的同时并转向,待棘轮运动停止时,外筒上另一方向的对应两孔露出,形成通道;

5)通道形成后,调节水压进行压裂。

总之,通过反复调节水压来完成棘轮的转向,从而确定水力压裂的方向,再根据不同的地应力,调节合适的水压来完成水力压裂。

1.3设计要求

1)整体结构要求

结构按照原理设计运行且简单有效,稳定持久,满足精度。所处压裂液压差大于40Mpa的条件下可正常工作。

2)结构功能要求

适用于重复压裂注水压裂,能够通过棘轮机构实现定向和转向压裂的要求。首要具备的就是定向压裂、转向压裂功能。

3)技术参数要求

具体参数如表1所示。

表1 技术参数表

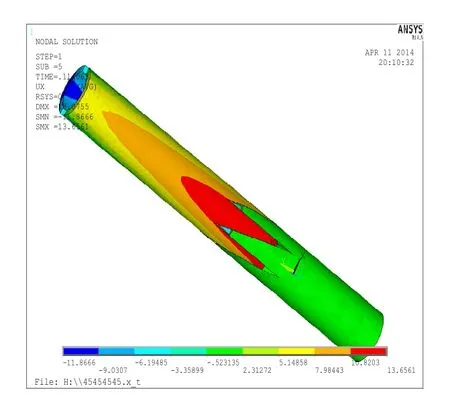

设计要求是需要该定转向机构能够在大于40Mpa等环境比较极端的条件下能够正常的工作,与此同时考虑到井下压力变化需要时间比较长的情况,所以对该定转向机构做了压力载荷为40Mpa的计算机数值模拟分析。通过计算压力的模拟分析寻找此定转向结构的薄弱点即在较大压力下设计的薄弱环节,有利于更好的对其进行优化改进。

2 分析与综合(性能综合)

2.1强度分析前处理

在已有的有限元平台,对所设计的设备依次进行单元类型定义、材料参数选择后对所建立的三维模型进行划分网格。在构建模型的过程中网格划分是比较关键的环节,经过划分网格把现有的集合模型转换为由单元和节点组成的有限元模型[3]。根据结构本身的特点和材质等相关条件,对结构进行合理的网格划分。这种结构经过前面的准备过程,进入Meshing/MeshTool模块,然后划分网格,上棘轮、下棘轮和总体棘轮的网格划分,如图4~图6所示。图7为棘轮机构的棘齿接触对在有限元平台中的初始状态。

图4 上棘轮网格划分图

图5 下棘轮网格划

图6 总体棘轮网格划分

图7 棘轮棘齿接触对

2.2强度求解条件

对结构的强度求解选用选Static求解方式。对于我们所设计的棘轮机构,在主要性能指标中定转向机构要求能够在大于40Mpa的压力下正常工作。对其施加约束,正上方加力45Mpa,而在凹槽部分的力为5MP,这样也就是正面加载在正上方的压力为40MPa。这是边界条件设立的主要出发点。

经过对接触的定义和约束外,还要对施加载荷进行约束。由于下面的棘轮机构是固定不动的,因此对其约束就是固定。而上面棘轮机构的受力主要就是由水压引起了,故其所受压的面就是棘轮机构的上平面和凹槽的圆角处。

2.3强度分析结果

通过前面单位类型、材料选择、划分网格等条件的定义,并且经过实际的载荷约束施加,得出总体和x、y、z方向的所有位移量变化图。如图8~图11所示。

图8 总体位移

图9 x方向位移

图10 y方向位移

图11 z方向位移

通过上面的位移量变化图可知,随着力的不断向下传递,受力位移变形量从上往下也在逐渐的变小。高压水柱经过高压管汇通过接头经过顶盖进入内筒把压裂液带来的压力带给上棘轮机构,随着压裂液不断的积聚水压的不断变大,上棘轮机构其所受压力也越来越大,由于下棘轮机构是固定的,其实际的位移量变化不是很大。最终压裂液带来的最大压力也就是40Mpa。其所受压裂传递正好如图形所表示的那样,这样符合力的传递和设计要求。

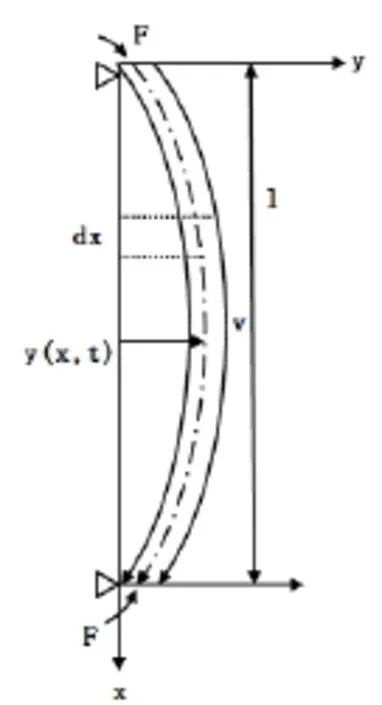

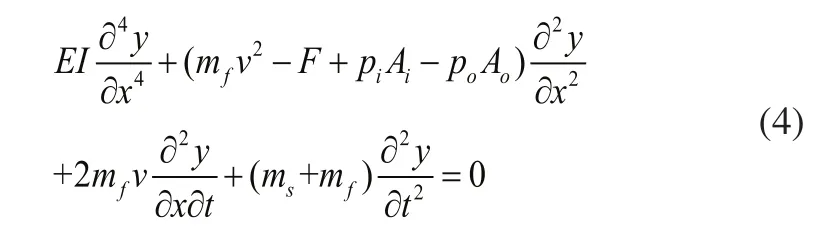

3 横向振动研究

在实际应用中,连接管柱并注入高压流体的过程中,结构一直处于复杂的振动状态[4,5],尤其是管柱的横向振动,文中将所设计结构视为铰支结构,整体微元化,设为均质等截面弹性管,如图12所示。设结构内部液体流速为v(m/s),内压为pi(MPa),环空压力为po(MPa),轴向应力为F(kN),微元段单位质量ms(kg),内部流体单位长度质量为mf(kg),管柱的抗弯刚度为EI(N.m2)。运动方程的推导基于以下假设[6]。

图12 结构微元横向振动示意图

1)流体是理想流体,即无粘性且不可压缩;

2)管道运动满足小变形假设;

3)管道考虑成BemouUi-Euler梁模型,即忽略管道的旋转惯性与剪切变形;

4)重力与材料阻尼忽略不计。

取微元段dx为研究对象,则该微元段在横向弯曲振动过程中动能与弯曲变形能的增量分别为:

总势能E=T-U为:

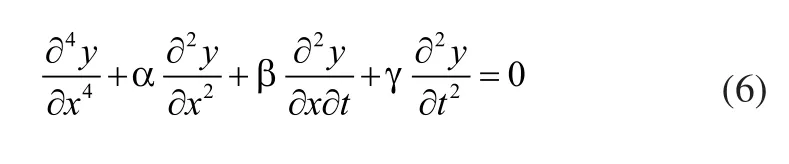

E为y(x,t)的泛函,根据Hamilton原理[7],对E进行变分整理并将F、piAi、poAo视为常数,得到结构横向弯曲振动方程[8,9]为:

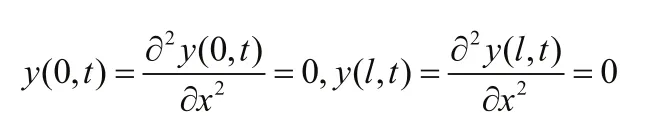

边界条件为:

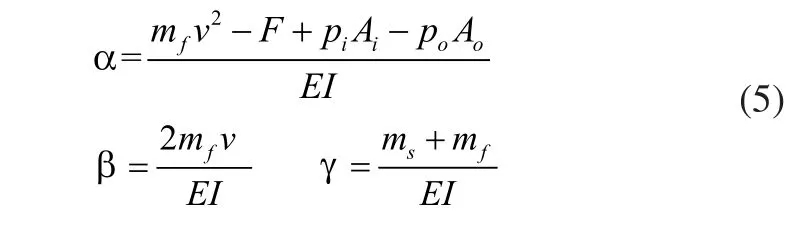

对偏微分方程(4)采用分离变量法求解,引入如下参数(5)对方程式(4)进行整理:

偏微分方程式为:

继续改写:

式中,F0(x,t)与成正比,考虑为作用力。

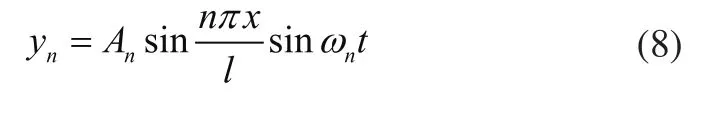

对式(7)分离变量求解,对于长度为l的两端简支梁在自由振动时,振型[10]可表示为:

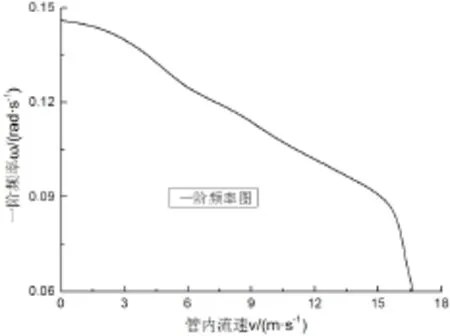

通过对所设计设备的振动建模和分析求解,以压裂液流速为变量,得到管柱的一、二阶固有振动频率与管内液体流速的关系图,如图13、图14所示。

图13 一阶固有频率与压裂液流速关系

图14 二阶固有频率与压裂液流速关系

通过对设计结构的横向固有频率近似分析可以看出,注入流体的流动速度不仅影响管柱类设备的横向固有频率,而且对所流经的管道类设备的稳定性有较大影响,严重时候会导致设备发生弯曲失稳,因此在注入时,应注意排量控制,针对本设备而言,在给定范围的流速下,所设计设备横向振动最大一阶固有频率0.142rad/s,横向振动最大二阶固有频率0.592rad/s,在可接受范围内。

4 结论

低渗透、超低渗透油田的开采和中后期油气田的持续开采中,压裂技术独具价值,在具体分析现有压裂工艺的优劣的基础上,另辟新思路,建立新型定向轮压压裂工艺配套工装管柱,既继承了传统压裂工具的优点,有克服其缺点,实用性更强。

针对所设计的压裂工具,基于目标井况和新工艺参数要求,对所设计的设备进行有限元分析其力学性能,验证其综合力学性能,满足设计要求。

利用振动学原理,对设备进行简化建模,基于振动学基本方程和响应分析策略,建立振动基本方程,对新型的压裂管住进行横向振动分析,并依据条件进行振动响应求解,从振动角度验证了设备的安全性能。

[1] 唐波,唐志军,耿应春,唐洪林.国内低渗透油气田高效开发钻完井关键技术发展现状[J].天然气工业,2013,02:65-70.

[2] 罗文波. 低渗透油藏压裂优化研究[D].长江大学,2012.

[3] 岳欠杯. 压裂管柱有限元分析及应用[D].大庆石油学院,2009.

[4] 孟庆华,刘清友.气体钻井钻柱气固耦合横向振动数学模型的建立与控制[J].数学的实践与认识,2011,13:88-93.

[5] Lubinski A,Woods HB. Factors Affecting the Angle of Inclination and Dog-Legging in Rotary Bore Holes[J]. DPP.1953:222-242.

[6] 刘清友,何玉发.深井注入管柱力学行为及应用[M].北京:科学出版社,2013.

[7] 乃文.粘塑性力学及工程应用[M].北京:地震出版社,2000.

[8] Svein-Helge Lea.Propagation of Coupled Pressure Waves in Borehole with Drill string[J].SPE 37156.1996.

[9] H.Aslaksen,M.Annand,R.Duncan,A.Fjaere,L.Paez,U.Tran. Integrated FEA Modeling Offers System Approach to Drillstring Optimization[J].IADC/SPE 99018,2006:1-16.

[10] 孙广俊,李爱群.关于结构振型参与系数和振型贡献的分析[J].防灾减灾工程学报,2009,05:485-490.

The design and performance analysis of the new production wells directional fracturing technology key components

PU Wei-na, DONG Ping, FAN Xiang-peng, CAO Cui-cui, CHEN Bao-guo

TE28

A

1009-0134(2016)02-0105-05

2015-08-29

国家自然科学基金项目(11462021);国家级大学生创新创业计划项目(201410755033);新疆科技重大专项(201130110)

卜伟娜(1992 -),女,本科,研究方向为机械设计与计算仿真。