高压高产气井完井管柱振动特性及安全分析*

2022-01-18康志磊文小勇张鹏翔王海军

康志磊 郭 蒲 文小勇 姚 霖 张鹏翔 王海军

(1.中石化西南石油工程有限公司测井分公司 2.中国石油集团长庆油田分公司第一采油厂3.中国石油集团川庆钻探工程有限公司川西钻探公司 4.中国石油集团西南油气田分公司勘探事业部5.中国石油集团西部钻探工程有限公司吐哈钻井公司)

0 引 言

完井管柱是连接地层与地面的重要通道,在油气井生产过程中由于高速流体流经管柱,诱发管柱振动,而管柱振动又会影响流体流态变化,进而形成流固耦合振动。振动会造成管柱在低应力状态下的疲劳破坏,降低接箍螺纹的密封性能,甚至造成完井管柱断裂失效事故。因此,研究完井管柱振动对确保管柱安全具有重要意义。

近年来,许多学者对管柱流固耦合振动规律进行了研究。W.BURMANN[1]扩展了经典的水锤模型,建立了直管流固耦合的轴向振动四方程模型,研究了管柱系统不同流段的“水击”现象。C.SEMLER等[2]考虑管柱两端固定支承条件下纵向张力和横向挠度引起的大曲率的影响,建立了充液管的非线性运动微分方程。杨超[3]研究了非定常流直管与弯管耦合振动特性及响应计算方法,分析了阻尼和轴承边界条件对系统振动的影响。B.SREEJITH等[4]考虑流体与管柱系统相互作用影响,建立了耦合动力方程有限元模型,其研究结果表明,考虑流固耦合响应的充液管道,在阀门关闭等流体瞬态激励下的结构速度明显降低。A.S.TIJSSELING[5]建立了充液管道轴向振动中流体与管柱相互作用的一维方程,提出了流固耦合波速度的计算方法,得出薄壁假设对较厚管柱的长波有效,而液体摩擦效应和结构阻尼效应较小的结论。李子丰等[6]研究了流体黏度对钻柱纵向振动的影响,得到了钻井流体的黏度越小,钻柱的振动幅度越大的结论。樊洪海等[7]研究了气井管柱的流固耦合振动四方程模型,研究结果表明,天然气的瞬变流动通过泊松耦合效应诱发完井管柱轴向往复运动,加剧了完井管柱结构的疲劳破坏与磨损破坏。高宝奎等[8]研究了高温高压井中测试管柱变形的增量,屈曲后的油管进一步变形时,油管轴向力与变形的关系较复杂,提出用塑性力学增量理论的方法进行计算。练章华等[9]建立了完井管柱临界屈曲载荷数学模型,分析了井口油压、产量和管柱屈曲对管柱振动的影响。曹银萍等[10]运用ANSYS软件建立了油气井管柱有限元模型,得出考虑流固耦合作用时管柱的固有频率小于无流固耦合时的固有频率的结论。丁建东等[11]开展了储气库注采管柱振动模拟试验,得到了气体流速、管柱直径及管柱轴向力等条件下管柱的振动规律。

尽管学者们对管柱流固耦合开展了较多的研究,但针对完井管柱气体诱发管柱振动的流固耦合问题分析还是较少。为此,本文建立了完井管柱流固耦合模型,编制了Fortran程序,并结合华北油田某井现场数据模拟完井管柱的流固耦合振动过程,针对完井管柱的振动特性进行分析,以期为完井管柱能够安全生产提供借鉴。

1 完井管柱流固耦合振动模型

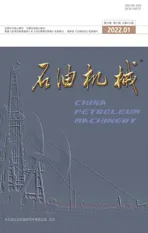

高压高产气井完井管柱是油气等底层流体产出和地面工作液注入产层的通道,管柱系统主要由油管、安全阀、伸缩节、滑套、封隔器及射孔枪等部件组成,其简化结构如图1所示。

图1 高产高压气井完井管柱系统简化图

气体在管柱内向上流动的过程中,由于气体具有一定的流速和压力,使得管柱振动进而产生变形,而管柱振动产生的变形又会影响气体的速度和压力分布,气体与管柱之间相互影响,相互作用,进而形成了气体与完井管柱之间的流固耦合作用问题。

1.1 假设条件

对完井管柱进行流固耦合分析时,做如下基本假设:

(1)管柱是一个等截面、纯弹性、小形变、薄壁且各向同性的圆管柱;

(2)气体为均质气体,气体在管柱内做简单恒定流运动;

(3)忽略管柱结构阻尼与流体内部阻尼。

1.2 模型建立

针对气体诱发完井管柱系统流固耦合振动的研究,采用的流固耦合模型是一组双曲线偏微分方程。该模型的控制方程包括气体状态方程、连续方程、气体与管柱的轴向和径向运动方程、管柱的几何与物理方程以及气体与管柱接触面处的动力、运动耦合边界条件。模型由4个方程构成,分别由两个气体方程与两个管柱方程相互耦合。该模型体现了气体与管柱之间的泊松耦合与摩擦耦合[12]。

流体运动方程:

(1)

流体连续性方程:

(2)

管柱运动方程:

(3)

管柱应力与位移关系方程:

(4)

式中:p是气体压力,Pa;v是气体流速,m/s;ρf是气体密度,kg/m3;ρp是管柱密度,kg/m3;E是管柱弹性模量,Pa;e是管柱壁厚,m;R是管柱半径,m;uz是管柱的速度,m/s;σz是管柱的应力,Pa;γ是管柱泊松比;K是气体体积模量,Pa;λf是气体摩阻系数;λw是管柱与套管的环形空间中充填完井液的摩阻系数。

1.3 模型边界条件

完井管柱系统流固耦合时域分析是在定解条件下求解管柱流固耦合方程组的数值解,因此,在对管柱进行动力响应计算时,应建立管柱初始状态和定解条件。打开井口阀门时的上端边界条件为上端点的位移z=0,于是有阀门孔口方程:

(5)

式中:(v-uz)o、Δpo分别是稳定流动时气体的相对速度及压降,τ(t)是时间函数。

对于井底压力维持常压,下端点的位移z=L,于是有:

σz|z=L=(p|z=L-p|z=0)

(6)

1.4 模型求解

式(1)~式(4)为拟线性双曲线偏微分方程,本文采用特征线法来求解双曲线偏微分方程。特征线法的主要思路是将偏微分方程转化为常微分方程,即特征方程,从而转化为有限差分方程求得近似解。在求解过程中,首先将管柱系统划分为若干计算单元。由于特征线与空间坐标轴无法相交于网格点,需要对管柱的空间步长Δz和时间步长Δt做一定的规定。根据管柱系统的结构特点,管柱计算单元的长度可能不相同,另外流体沿着特征线传播的波速λ也不相等,因此,为了保证计算格式的稳定,需要满足式(7)。

(7)

式中:Δzmin是管柱所有计算单元最小的长度,λmax是流体传播最大的波速。

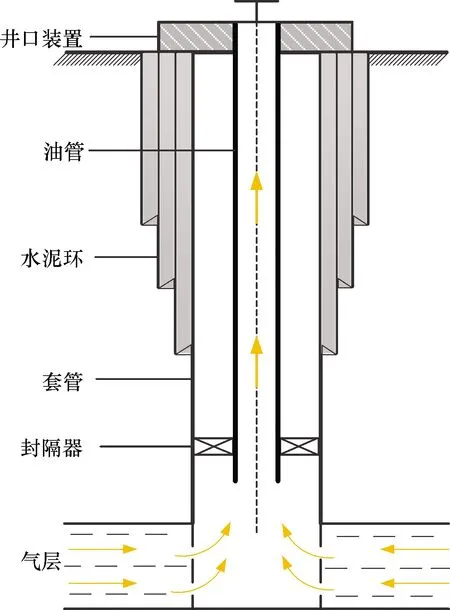

该模型的求解流程如图2所示。

图2 模型求解流程

2 现场应用及算例分析

2.1 基本数据

选取华北油田某井[9,13]为对象,研究完井管柱的振动特性。利用本文建立的完井管柱流固耦合模型,可以对完井管柱产气过程中管柱的振动特性进行模拟,研究产气量、井口压力和气体密度等参数对完井管柱振动的影响。计算时完井管柱的基本参数如下:井深4 258 m,套管直径177.8 mm,管柱外径88.9 mm,管柱内径76.0 mm,封隔器位于井下4 185 m处,管柱密度7 850 kg/m3,管柱弹性模量210 GPa,管柱泊松比0.3,地层压力48 MPa,井底流压42 MPa,井口压力25 MPa,产气量60×104m3/d,气体密度取220 kg/m3,气体体积模量取10 MPa。

图3为管柱横向位移随时间的动态变化图。从图3可以看出,当气体流经完井管柱时,管柱会发生剧烈的振动,之后会逐渐减弱。

图3 管柱横向位移随时间的动态变化图

图4为管柱在t=5、10、15和20 s时的横向变形图。管柱从顶部到底部的横向变形逐渐增大,此后逐渐减小。管柱在2 980和3 832 m处存在较大的变形。从图3和图4可以看出,管柱在开井瞬间产生的振幅较大,而后振动呈现逐渐衰减的趋势。在振动衰减的过程中,管柱的最大横向变形出现在管柱的中下部位置。这是因为在阀门开启瞬间,高压气体通过完井管柱,使得管柱内的压力突然升高,压力升高会引起气体对管柱内壁作用力的增大,使得管柱产生较大的振动。随着气体压力的逐渐稳定,气体对管柱内壁作用力减小。另外,管柱的刚度使其具有抵抗横向变形的能力,整个管柱振动逐渐减弱[3]。在完井管柱的上、下端固定约束时,完井管柱的中下部刚度相对较小,易发生横向振动,管柱易发生破坏。

图4 不同时刻管柱横向变形图

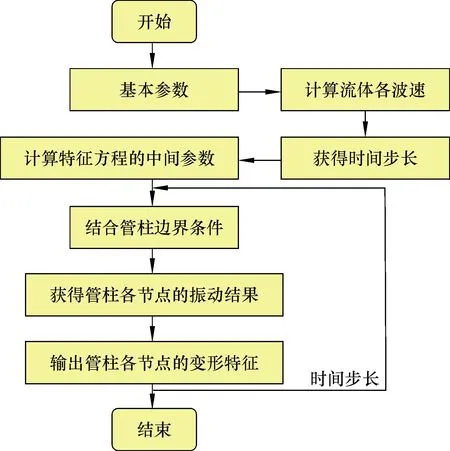

2.2 产气量对完井管柱振动特性的影响

图5为不同产气量Q下管柱在5、10、15和20 s时的横向变形图。从图5可以看出,完井管柱的横向变形随着产气量的增加而增大。这是因为管柱内气体产量增大时,气体流速升高,气体对管柱的冲击力增大,使得管柱的变形增大;另外,随着气体产量的增加,气体的压能增加,气体与管柱之间的耦合作用加剧,气体的压能转化成管壁的振动能量,管柱的变形增大[3]。

图5 不同产气量下管柱的横向变形图

因此,当产气量增加时,会增大完井管柱的横向变形,加剧了管柱与套管之间碰撞和摩擦,严重时会使完井管柱破坏。所以在满足生产需求的情况下,应适当地降低产气量,这有利于减小管柱的横向变形,减轻管柱与套管碰撞,降低管柱与套管之间碰撞摩擦产生的损伤。

2.3 井口压力对完井管柱振动特性的影响

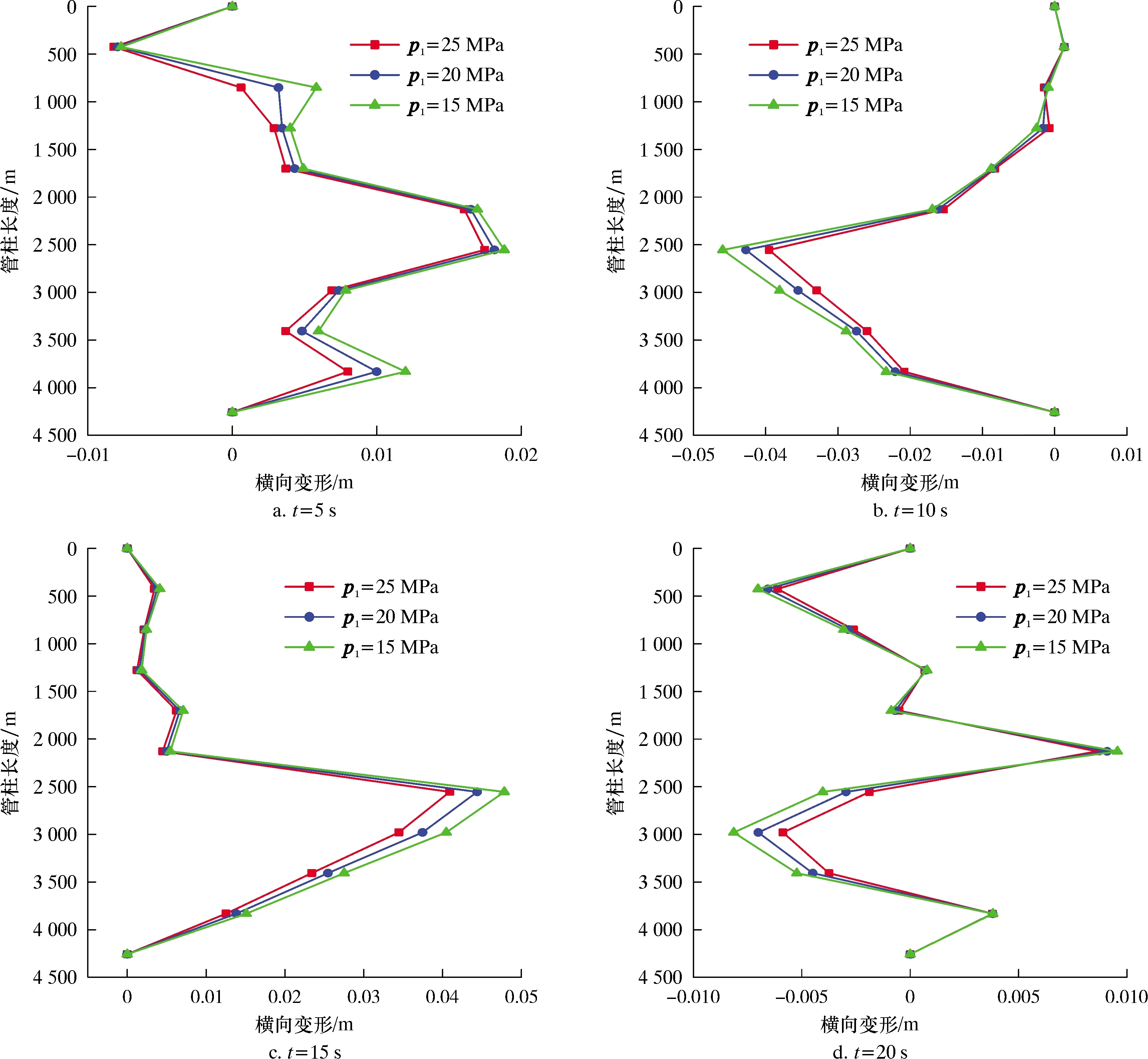

图6为不同井口压力p1下管柱在5、10、15和20 s时的横向变形图。

图6 不同井口压力下管柱的横向变形图

从图6可以看出,管柱的横向变形随着井口压力的减小而增大。这是因为井口压力降低时,井筒上下的压差增大,从而使管柱内的气体产出压差增大,气体的鼓胀效应增强,气体对管柱的作用力增大,管柱的变形增大[14-15]。适当增加井口压力,可以减小完井管柱的横向变形,减少管柱与套管的碰撞,从而降低管柱碰撞造成的损伤。

2.4 气体密度对完井管柱振动特性的影响

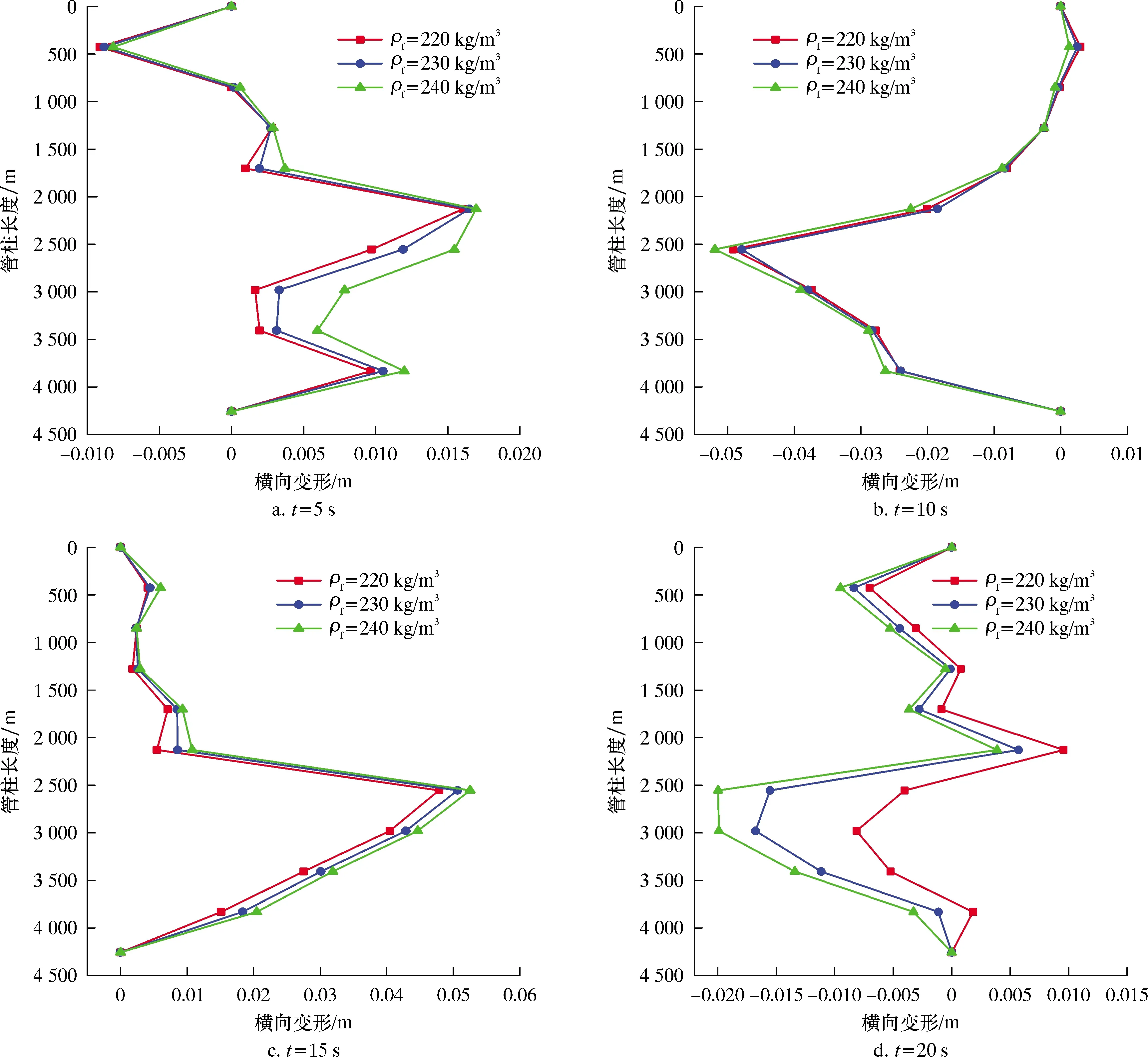

图7为不同气体密度下管柱在5、10、15和20 s处的横向变形图。从图7可以看出,管柱的横向变形随着气体密度的增加而增大。这是因为气体密度增加时,气体和完井管柱之间的摩擦耦合效应增加,气体的压能更多地转化成管壁的振动能量,所以管柱振动产生的变形增大[16]。

图7 不同气体密度下管柱的横向变形图

3 结论及认识

(1)针对完井管柱考虑了管柱横向和纵向耦合振动,建立了气井完井管柱流固耦合模型。

(2)在阀门开启瞬间,高压气体通过完井管柱,管柱发生剧烈的振动,而后管柱的振动呈现衰减趋势。在管柱振动衰减的过程中,管柱的最大横向变形出现在管柱的中下段,管柱与套管易发生碰撞而产生安全问题。

(3)增加产气量或降低井口压力,管柱内的气体对管柱的作用力都增大,使得管柱的横向变形都将增大。气体密度增大时,气体与完井管柱之间的摩擦耦合作用加剧,管柱振动增强。

(4)在实际生产过程中,可以通过调节井口装置降低产气量或提高井口压力,以此减轻管柱的振动,从而减少管柱与套管碰撞造成的损伤。