脉冲宽度对电刷镀制备Ni/CNT纳米晶复合镀层显微结构及性能的影响

2016-11-16于甜甜徐滨士

吴 迪, 于甜甜, 谭 俊, 徐滨士

(1.装甲兵工程学院 再制造技术重点实验室,北京 100072; 2.装甲兵工程学院 表面工程重点实验室,北京 100072)

脉冲宽度对电刷镀制备Ni/CNT纳米晶复合镀层显微结构及性能的影响

吴迪1,于甜甜1,谭俊1,徐滨士2

(1.装甲兵工程学院 再制造技术重点实验室,北京100072; 2.装甲兵工程学院 表面工程重点实验室,北京100072)

在不同工艺参数下利用电刷镀技术制备镍-碳纳米管纳米镀层。将碳纳米管添加到刷镀镍的基础镀液中,并以球磨的方式加以分散。镀液中碳纳米管质量浓度为3g/L。利用扫描电子显微镜和X-射线衍射对镀层晶粒尺寸、显微结构以及形貌进行分析,利用显微硬度仪和球磨磨损试验机对镀层硬度及磨损量进行测试。结果表明,在直流电流下所制备的Ni/CNT镀层的晶粒尺寸约为20nm;在脉冲电流下,Ni/CNT镀层晶粒尺寸有所降低,并且当脉冲宽度变短时,镀层表面更为平整。随着热处理温度的升高,Ni/CNT镀层的晶粒尺寸有所增加,当加热温度达到500℃时,镀层晶粒尺寸超过50nm。脉冲电流下所制备的镀层的显微硬度明显高于直流电流下,并且随着脉冲的变短镀层硬度增大。在300℃以下时,Ni/CNT镀层硬度有轻微变化,当温度升高到400℃以上时,镀层硬度明显降低。脉冲电流下所制备复合镀层的耐磨性较直流电流下更好,并且随着脉冲的变短,镀层耐磨性增强。

碳纳米管; 纳米晶粒; 电刷镀; 复合镀层; 脉冲宽度

引 言

电沉积制备纳米晶镀层,晶粒尺寸在纳米管范围,相比于其他制备方法(如气相沉积、球磨法、溶胶凝胶法及自蔓延等),具有明显优势:1)大多数金属和合金镀层的晶粒尺寸在100nm以下;2)没有形状和尺寸的附加限制;3)制备效率较高;4)成本较低;5)易于实现工业化生产,并可获得致密平整镀层。镀层也无需后续加工[1]。理论上,可以通过改变电沉积参数使成核优于晶粒生长速度以此获得纳米晶镀层。纳米晶镀层的厚度从微米到毫米[2-5]。

碳纳米管由于其自身较高的强度、高弹性模量以及大的长径比而成为引起高度重视的科学和工程材料。由于碳独特的摩擦学性能,碳纳米管也被用于摩擦学领域来减小摩擦系数提高耐磨性。Kuzumaki等[6]证明了碳纳米管可以显著提高热压成型所制备的碳纳米管增强的铝基镀层的机械性能。Tu等[7]也发现粉末冶金法所制备的碳纳米管涂层的摩擦学性能明显提高。

电镀和化学镀都是制备碳纳米管复合镀层的有效途径[8-10]。本实验利用常用于修复或再制造机械零部件或机械工具的电刷镀技术来制备Ni/CNT纳米晶复合镀层,电刷镀可以在直流或脉冲电流下进行[11-15]。研究对比了不同工艺参数下所沉积的Ni/CNT复合镀层的形貌、晶粒尺寸、硬度和耐磨性能。

1 实验部分

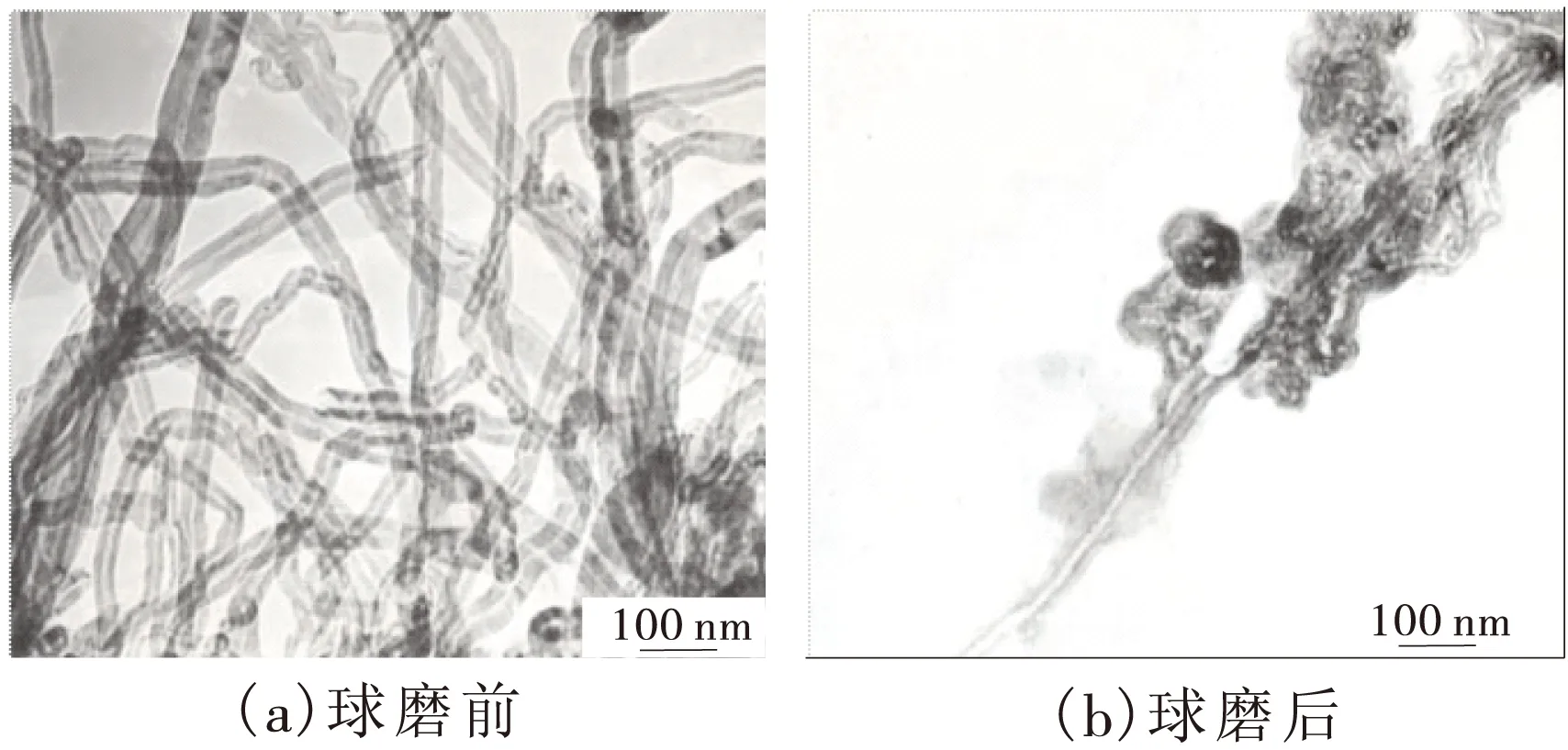

电刷镀在普通碳钢上进行,镀液成分是:254g/L硫酸镍,56g/L碳酸铵盐,23g/L醋酸铵,105mL/L氨水,0.1g/L草酸铵。碳纳米管直径为20nm,长为5~15μm,镍基镀液中碳纳米管质量浓度为3g/L,并利用球磨法对碳纳米管进行分散。图1为球磨前后碳纳米管透射电子显微镜(TEM)的显微结构。由图1可以看出,碳纳米管具有中空多壁结构,其外径约为10~50nm。球磨前,碳纳米管缠绕在一起,具有较大的长径比,如图1(a)所示;球磨后,碳纳米管被破碎成很多短小结构,如图1(b)所示。

图1 碳纳米管TEM形貌照片

利用直流和脉冲两种电流进行电刷镀,直流电压为12V,交流电压也为12V,并且脉冲间歇为900μs,脉冲工作宽度为200~900μs。表1为5种情况下具体的工艺参数。

耐磨性测试在T-11型摩擦磨损试验机上进行。载物托盘直径为25mm,摩擦行程6mm,Ni/CNT复合镀层δ为0.13mm。摩擦副为直径为25mm的滚动轴承钢球,载荷为12N,对磨速度为0.2m/s,摩擦总行程为500m。最终复合镀层耐磨性由磨损量考量。

表1电刷镀工艺参数

编号U/V脉冲宽度/μs脉冲间歇/μs112200900212400900312600900412900900512——

利用Quenta200型扫描电子显微镜对镀层表面形貌进行观察;利用HCS-500型红外硫碳分析仪测定镀层中碳含量;利用CETR-3型硬度仪测量的镀层硬度,载荷为0.49N,加载时间为15s。镀层分别加热到100、200、300、400、500和600℃,保温15min,而后空冷至室温。这些样品用来进行晶粒尺寸和显微硬度的测量。晶粒尺寸由X-射线衍射仪进行检测并通过布喇格方程进行计算得出[16],布喇格方程为Dhkl=Kλ/cosθ·βhkl,这里的K=0.89,λ=0.154nm,βhkl是衍射晶面半峰宽。

2 结果与讨论

2.1镀层形貌

图2为电刷镀Ni/CNT纳米晶复合镀层表面形貌。由图2(a)至图2(d)可以看出,脉冲电流对表面形貌具有重要影响,并且随着脉冲宽度的增加晶粒尺寸增大。当脉冲时间为200μs时[如图2(a)所示],镀层表面最为平整,但却存在大量裂纹。直流下所制备Ni/CNT复合镀层[如图2(e)所示]表面较为粗糙,且存在许多气孔。当脉冲宽度为200μs时,电流很低,金属沉积较慢,此时,金属离子有充分时间进行扩散,可以在阴极表面均匀沉积,因此复合镀层表面平整,但高的内应力却使表面出现裂纹。随着脉冲宽度的增加,高电流使得金属沉积速率加快,各位置出现不均匀沉积,并且这种不均匀沉积会随着电沉积过程的进行出现恶化趋势,导致镀层表面粗糙,并出现气孔。

图2 电刷镀Ni/CNT镀层表面形貌

2.2镀层晶粒尺寸

图3为脉冲电流下所制备Ni/CNT复合镀层的X-射线衍射峰,由图3可以看出(111)和(200)两个晶面衍射峰,(111)晶面半峰宽用来计算晶粒尺寸。

图3 脉冲电流制备镀层的X-射线衍射谱图

不同脉冲电流下所制备的Ni/CNT纳米晶复合镀层晶粒尺寸的计算结果如表2所示。

表2Ni/CNT复合镀层晶粒尺寸

编 号d/nm110.3214.3314.8415.8520.3

由表2可以看出,脉冲电流下所制备的Ni/CNT复合镀层复合镀层的晶粒尺寸明显小于直流电流下。这是因为脉冲电流包括了脉冲和间歇两个阶段,晶粒在脉冲加载时生长而在脉冲间歇时停止生长,在下一个脉冲周期,新的晶粒又已生成,这将加速晶粒细化。脉冲宽度越短,晶粒尺寸越小。在直流电流下由于其电流保持恒定,故而晶粒细化效果较差。

图4为直流和不同脉宽条件下制备的Ni/CNT复合镀层经不同热处理温度下镀层晶粒尺寸的变化。

图4 不同电源制备的Ni/CNT镀层加热后的晶粒尺寸

由图4可知,热处理不同温度后,Ni/CNT复合镀层的晶粒尺寸均出现变大趋势。当在300℃下热处理时,脉冲电流下所制备镀层的晶粒尺寸依然在30nm以下;当热处理温度升高到400℃,晶粒尺寸明显增加;当热处理温度升高到600℃时,所有的晶粒尺寸均在50nm以上。不同脉宽脉冲电流对镀层晶粒尺寸的控制效果较为明显,脉冲越短,晶粒尺寸越小。同时,也可以看出,短脉冲下所制备的Ni/CNT纳米晶复合镀层具有较好的热稳定性,维持较小的晶粒尺寸。

2.3镀层碳含量

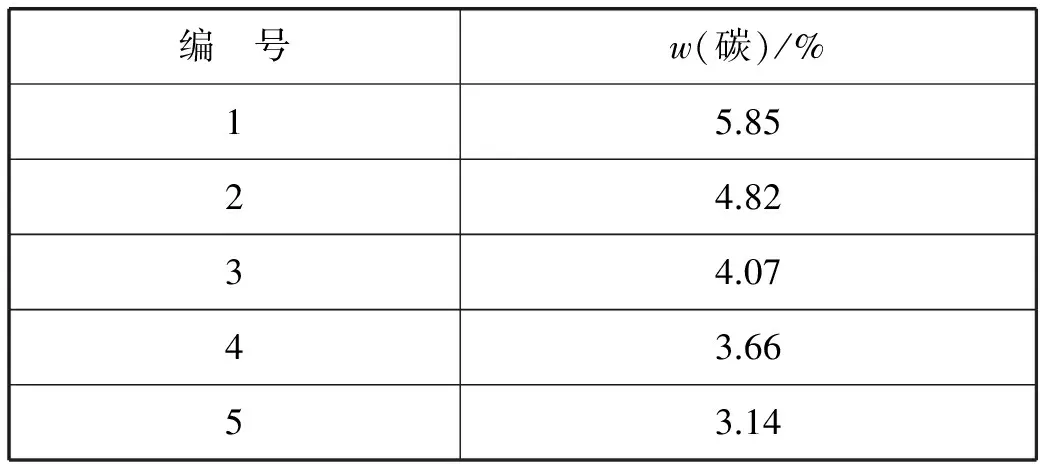

不同脉冲电流和直流条件下所制备的Ni/CNT复合镀层中的碳含量的检测结果如表3所示。

表3Ni/CNT复合镀层碳含量

编 号w(碳)/%15.8524.8234.0743.6653.14

由碳元素分析结果可以看出,采用脉冲电源所得到的Ni/CNT复合镀层中碳元素明显高于直流电源条件下所得到的镀层,即脉冲电源条件下镀层中碳纳米管的复合量更高,同时由测试结果还可以看出,脉冲宽度越短,镀层中复合的碳纳米管越多。

2.4镀层显微硬度

不同脉冲电流和直流条件下所制备的Ni/CNT复合镀层硬度的测量结果如表4所示。由表4可以看出,脉冲电源所得到的镀层硬度明显提高,并且脉冲宽度越短,硬度越大。对比各镀层中碳纳米管复合量的变化,镀层的硬度随碳纳米管复合量的增多而增大,这说明碳纳米管在Ni/CNT复合镀层中起到了较好的强化作用。

表4Ni/CNT复合镀层硬度

编 号σ/HV1511.52502.63484.44467.85463.2

图5为直流和脉冲不同脉宽条件下制备的Ni/CNT复合镀层经不同温度热处理后镀层的硬度。由图5可以看出,当加热温度在300℃以下时,镀层的显微硬度出现轻微变化,当加热温度升高到更高温度时,镀层显微硬度开始下降,并且当加热温度高于400℃时,硬度下降明显。当加热温度升高到600℃时,镀层的显微硬度已低于200HV。直流下所制备Ni/CNT复合镀层在加热温度为400℃时出现裂纹,而脉冲电流下所制备Ni/CNT复合镀层在600℃时方才出现裂纹。这也印证了脉冲电流所制备的Ni/CNT复合镀层的热稳定性好于直流电流下所制备镀层。

图5 不同电源制备的Ni/CNT复合镀层热处理后的显微硬度

对比图4和图5可以看出,Ni/CNT复合镀层的显微硬度和晶粒尺寸具有相同的变化趋势。实验证明晶粒尺寸越细小,镀层强度越大[17]。脉冲电流下制备镀层的显微硬度要高于直流电流下所制备镀层,同时,脉冲越短,镀层硬度越高。短脉冲所制备的Ni/CNT纳米晶复合镀层具有较好的热稳定性,并维持较高的显微硬度。

2.5镀层耐磨性

不同脉冲电流和直流条件下所制备的镀层磨损量的测量结果如表5所示。耐磨性测试前,将试样用超声波清洗机进行清洗,吹干后利用分析天平称取质量。

由表5测试结果可以看出,脉冲电源条件下所得到的Ni/CNT复合镀层其磨损量明显低于直流条件下所得到的镀层,即脉冲条件下所得到的镀层耐磨性能更为优异,并且脉冲宽度越短,磨损量越小,耐磨性越好。这很好的解释了直流下所制备的晶粒尺寸最大、显微硬度最低和镀层的磨损量最大的原因。对比各镀层中碳纳米管复合量的变化,Ni/CNT复合镀层的磨损量随碳纳米管复合量的增多而增大,这说明碳纳米管的复合可有效提高Ni/CNT复合镀层的耐磨性,并且在脉冲电流下,镀层的晶粒尺寸和显微硬度基本一致,但在脉冲加载时间为400μs时所制备的Ni/CNT复合镀层的表面较脉冲加载时间为900μs时更加平整致密,孔隙率更低。当加载相同的载荷时,更多地突出位置可以承受载荷,从而接触压力降低,因此可使Ni/CNT复合镀层具有更好的耐磨性。

表5镀层磨损量

编号12345Δm/mg1.42.96.511.617.7

3 结 论

利用电刷镀技术在直流和脉冲电流下制备纳米晶Ni/CNT复合镀层,实验分析结果总结如下:

1)在直流电流下,Ni/CNT复合镀层的晶粒尺寸在20nm左右,而在脉冲电流下镀层晶粒尺寸减小,随着脉冲宽度变短,镀层表面趋于平整。随着加热温度的升高,Ni/CNT复合镀层晶粒尺寸变大,当温度升高到500℃时,晶粒尺寸已超过50nm。

2)脉冲电流下所制备的Ni/CNT复合镀层中碳纳米管复合量较直流条件下更高,更多的碳纳米管的复合可对镀层形成强化作用,提高复合镀层硬度的同时提升了耐磨性。

3)脉冲电流下所制备Ni/CNT复合镀层的显微硬度较直流下更高,在脉冲电流条件下,随着脉冲宽度的变短,镀层显微硬度增加,并且短脉冲时镀层具有更好的热稳定性以维持较为细小的晶粒。

4)脉冲电流下所制备Ni/CNT复合镀层较直流条件下的耐磨性更好,随着脉冲的缩短,镀层耐磨性增强。

[1]Erb U.Electrodeposited Nanocrystals Synthesis,properties and industrial application[J].Nanostructured Materials,1995,(6):533-538.

[2]Ebrahimi F,Bourne G R,Kelly M S,et al.Mechanical Properties of Nanocrystalline Nickel Produced by Electrodepositon[J].Nanostructured Materials,1999,(11):343-350.

[3]Koch C C,Fedkiw P,Narayan J.Novel Electrodeposited Nanocrystalline Metals and Composites[J].Nanotechnology Conference,2001,32(4):29-30.[4]Natter H,Schmelzer M,Hempelmann R.Nanocrystalline nickel and nickel-copper alloy:synthesis,characteriztion,and thermal stability[J].J Mater.Res,1998,13(1):1186-1197.

[5]Natter H,Schmelzer M,Krill C E.Grain-Growth Kinetics of Nanocrystalline Iron Studied In Situ by Synchrotron Real-Time Xray Diffraction[J].J.Phys.Chem.B,2000,104(12):2467-2476.

[6]Kuzumaki T,Ujiie O,Ichinose H,et al.Mechanical characteristics and preparation of carbon nanotube fiber-reinforced Ti composite[J].Adv Eng Mater,2000,2(7):416-418.

[7]Tu J P,Yang Y Z,Wang L Y,et.al.Tribological properties of carbon nanotube reinforced copper composites[J].Tribolgy Letters,2001,(10):225-228.

[8]Chen W X,Tu J P, Gan H Y,et al.Electroless preparation and tribological properties of Ni-P-Carbon nanotube composite coatings under lubricated condition[J].Surface and Coatings Technology,2002,160(4):68-73.

[9]Wang L Y,Tu J P,Chen W X,et al.Friction and wear behavior of electroless Nibased CNT composite coatings[J].Wear,2003,254(8):1289-1293

[10]Chen W X,Tu J P,Wang L Y,et al.Tribological application of carbon nanotubes in a metal-based composite coating and composites[J].Carbon,2003,41(6):215-222.

[11]Tan J,Guo W C,Yang H J,et al.Morphology and tribological properties of Ni/n-SiO composite coatings by pulse-reverse current brush-plating[J].Journal of central south university of technology,2005,12(1):172-175.

[12]Du L Z,Xu B S,Dong S Y,et al.Study of tribological characteristics and wear mechanism of nano-particle strengthened nickel-based composite coatings under abrasive contaminant lubrication[J].Wear,2004,257(6):1058-1063.

[13]Tan J,Yu T,Xu B,et al.Microstructure and wear resistance of nickel-carbon nanotube composite coating from brush plating technique[J].Tribology Letters,2006,21(12):107-111.

[14]Du L Z,Xu B S,Dong S Y,et al.Friction and wear characteristics of brush plating Ni/nano-Al2O3composite coating under sand-containing oil[J].Journal of Materials Science and Technology,2005,21(8):100-104.

[15]Du L Z,Xu B S,Dong S Y,et al.Preparation,microstructure and tribological properties of nano-Al2O3/Ni brush plated composite coatings[J].Surface and Coatings Technology,2005,192(12):311-316.

[16]Liu G K,Wang X H.Y-Ni alloy film in DMSO by pulse electrodeposition[J].Materials Protection,2001,34(2):19-20.

Influences of Pulse Width on Microstructure and Properties of Ni/CNT Coating Deposited by Brush Plating

WU Di1, YU Tiantian1, TAN Jun1, XU Binshi2

(1.Science and Technology on Remanufacturing Laboratory,Academy of Armored Force Engineering,Beijing 100072,China;2.Key Laboratory for Surface Engineering,Academy of Armored Force Engineering,Beijing 100072,China)

Nickle-carbon nanotube (Ni/CNT) coatings were prepared by brush plating with different parameters.The carbon nanotubes were added into common nickel plating solution for brush plating and ball milling was used to disperse the carbon nanotubes in the solution.The concentration of carbon nanotubes in the solution was 3g/L.SEM and XRD were applied to investigate the grain size,microstructure and morphology of the coatings.Hardness and wear mass loss of the coatings were examined by micro hardness tester and ball mill wear tester.Results showed that grain size of the Ni/CNT coating prepared under the direct-current was about 20nm while that of the Ni/CNT coating prepared under the pluse-current decreased.When the pulse-width became shorter the coating surface became smoother.The grain size of Ni/CNT coating increased with increase of heating temperature and the average grain size was over 50nm when the heating temperature was 500℃.Microhardness of the coating prepared under pulse-current was higher than that of the coating prepared under direct-current.Under pulse-current,the coating microhardness increased when the pulse-width became shorter.When the temperature was lower than 300℃,the coating microhardness changed slightly.But when the temperature was higher than 400℃,obvious decline of the microhardness of coatings could be observed.Wear resistance of the coating prepared under pulse-current was better than that of the coating prepared under direct-current,and the coating wear resistance increased when the pulse-width became shorter.

CNT;nanometer grain;brush plating;composite coating;pulse width

10.3969/j.issn.1001-3849.2016.10.001

2016-04-13

2016-07-26

装备预研基金项目(9140C850202100C85)

TB33

A