镀液温度对脉冲电镀Zn-Ni-Mn合金镀层的影响

2016-11-16刘海鹏杨海丽王心悦张志桐李运刚

刘海鹏, 杨海丽, 王心悦, 张志桐, 李运刚

(华北理工大学 现代冶金技术教育部重点实验室,河北 唐山 063009)

镀液温度对脉冲电镀Zn-Ni-Mn合金镀层的影响

刘海鹏,杨海丽,王心悦,张志桐,李运刚

(华北理工大学 现代冶金技术教育部重点实验室,河北 唐山063009)

采用脉冲电镀法在Q235钢表面制备了Zn-Ni-Mn合金镀层。研究了镀液温度(25~40℃)对合金镀层成分、沉积速率、表面形貌和耐蚀性的影响。结果表明,随镀液温度升高,Zn-Ni-Mn合金镀层中锰的质量分数降低,锌和镍的质量分数升高;沉积速率增大;镀液θ为30℃时制备的Zn-Ni-Mn合金镀层晶粒大小均匀,表面平整致密,耐蚀性最好。

镀液温度; 脉冲电镀; Zn-Ni-Mn合金镀层

引 言

Q235钢是应用最为广泛的结构钢,在实际使用过程中,Q235钢常因耐蚀性不够而失效,造成经济损失[1]。在Q235钢表面电镀锌-镍合金镀层是提高其耐蚀性的有效手段,电镀锌-镍合金镀层常用硫酸锌和硫酸镍做主盐,成本较高,若用硫酸锰代替部分硫酸锌和硫酸镍可降低镀液成本,且锰元素的加入可改善镀层耐蚀性[2-6]。目前有关脉冲电镀Zn-Ni-Mn合金镀层的研究还鲜有报道。镀液温度是脉冲电镀中一个极其重要的工艺参数,甚至可以决定能否施镀。因此,本文重点研究在Q235钢表面脉冲电镀制备Zn-Ni-Mn合金镀层时,镀液温度对合金镀层元素含量、沉积速率、表面形貌和耐蚀性的影响。

1 实验部分

1.1实验方法

脉冲电沉积Zn-Ni-Mn合金镀液配方为:176.5g/L Na3C6H5O7·2H2O,43.1g/L ZnSO4·7H2O,59.2g/L MnSO4·H2O,26.3g/L NiSO4·6H2O,30g/L NH4Cl,30g/L H3BO3,0.1g/L十二烷基硫酸钠。

以20mm×18mm×1mm的Q235钢试片作阴极,镍板为阳极,采用SMD-30P型智能多组换向脉冲电镀电源。工艺流程为:打磨(依次采用320#、500#、800#和1000#砂纸打磨至无明显划痕)→蒸馏水洗→除油(10%NaOH浸泡10min)→蒸馏水洗→酸洗(15%HCl浸泡30s)→蒸馏水洗→电刷镀。

电刷镀Zn-Ni-Mn合金工艺参数为:工作电压1.87V,电流密度3A/dm2,施镀t为20min,占空比20%,周期1ms,pH 5.0,电刷镀θ分别为25、30、35和40℃。

1.2性能测试

采用Spectruma GDA750型辉光放电光谱仪(德国斯派克分析仪器公司)检测镀层成分及厚度,将厚度除以施镀时间得到镀层的沉积速率(μm/h);S-4800型场发射扫描电镜(日本日立公司)表征镀层的表面形貌;IM6eX型电化学工作站(德国ZAHNER公司),采用三电极体系,以密封试样(10mm×10mm)为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极,检测合金镀层在3.5%NaCl溶液中的耐蚀性,其中Tafel曲线扫描速率为2mV/s,交流阻抗扰动信号为10mV正弦波交流信号,测试频率范围为10mHz~100kHz,所得数据由Zview软件拟合分析。

2 结果及分析

2.1镀液温度对镀层中各元素的影响

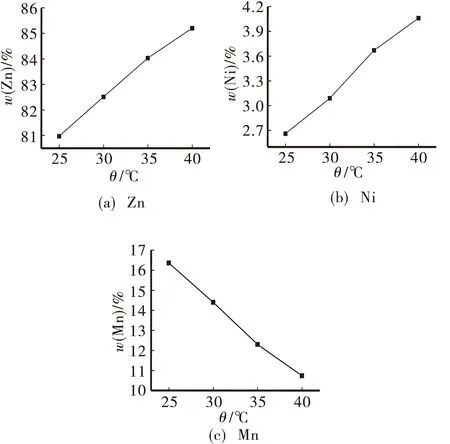

镀液温度对Zn-Ni-Mn合金镀层中各元素的影响如图1所示。由图1可以看出,温度升高,镀层中锰质量分数降低,锌、镍质量分数升高。升高温度有利于减小阴极极化,因而有利于还原电位较正的金属的析出,即升温更有利于锌、镍的析出。

图1 镀液温度对镀层中各元素的影响

2.2镀液温度对镀层沉积速率的影响

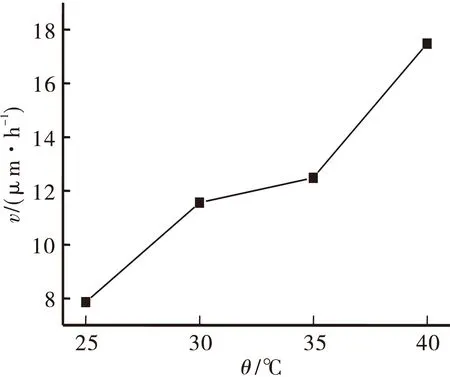

图2为镀液温度对镀层沉积速率的影响。由图2可知,随着镀液温度的升高,Zn-Ni-Mn合金镀层沉积速率增大。由于镀液温度升高,镀液中离子的扩散、迁移速度加快,金属离子电沉积时的阴极极化程度减弱,金属离子的沉积反应速率增大[7]。

图2 镀液温度对沉积速率的影响

2.3镀液温度对镀层表面形貌的影响

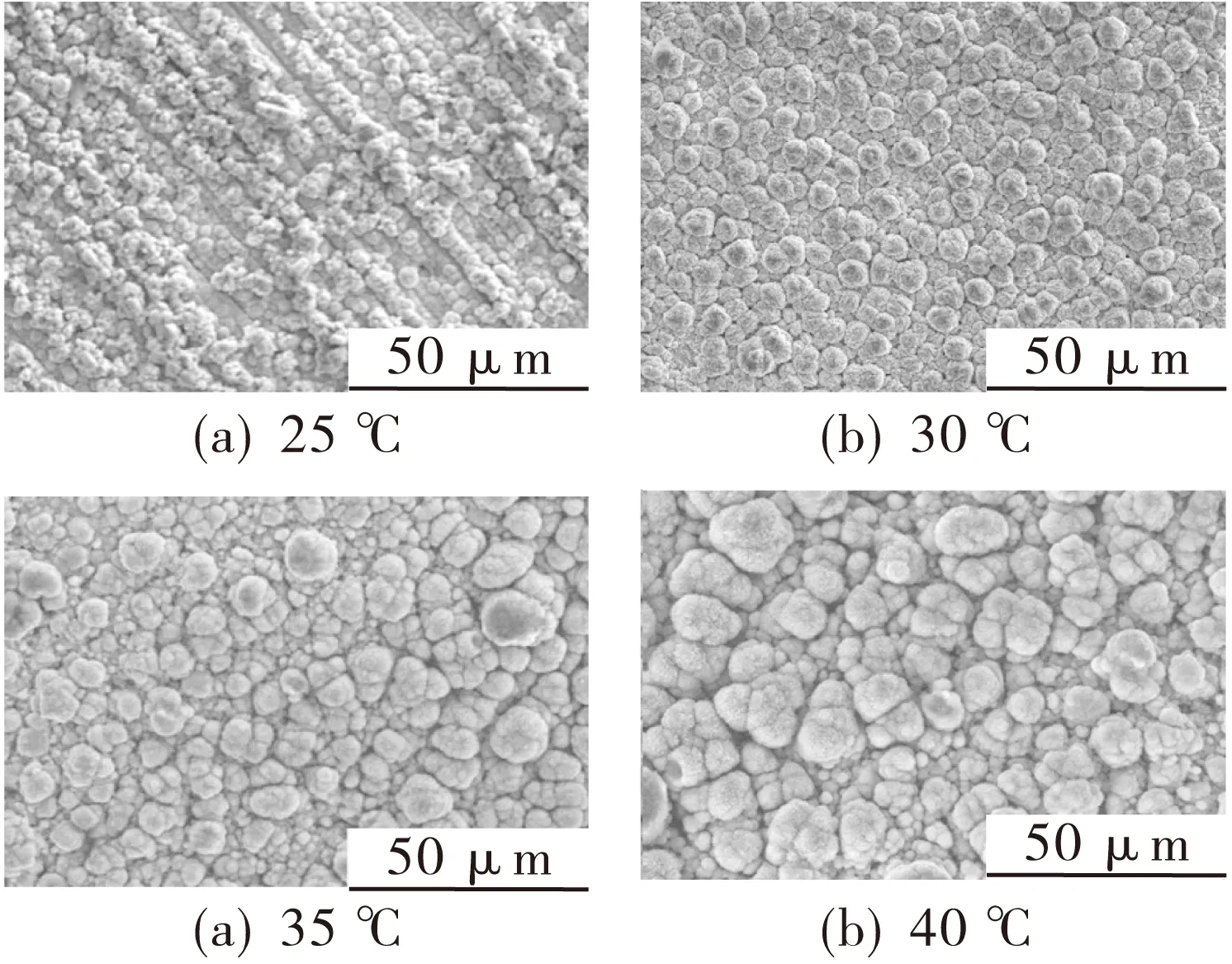

图3为不同镀液温度所得Zn-Ni-Mn合金镀层的表面形貌。由图3可以看出,镀液θ为25℃时,可见镀层表面明显的划痕;θ升至30℃时,镀层晶粒大小均匀,表面平整致密;随着镀液温度继续增加,镀层晶粒也随之增大,表面变得疏松。这是因为温度升高,阴极极化电势增大,阴极电流也增大,离子扩散速率加快,增大了镀层的沉积速率,降低了极化,导致晶粒增大[8]。当镀液θ达到40℃时,由于镀层沉积速率过快,晶粒增长较快,镀层表面粗糙。

图3 Zn-Ni-Mn合金镀层的表面形貌照片

2.4镀液温度对耐蚀性的影响

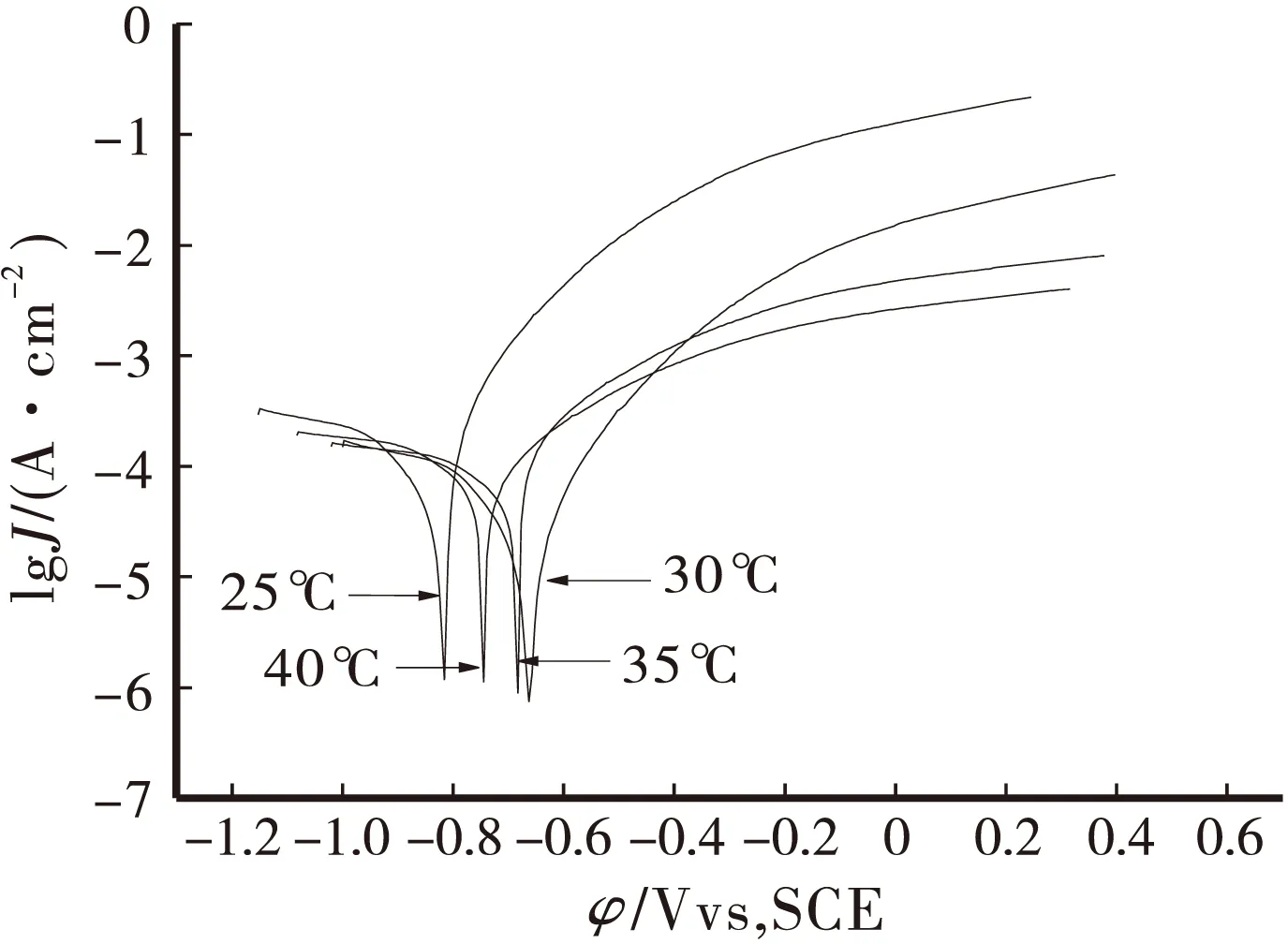

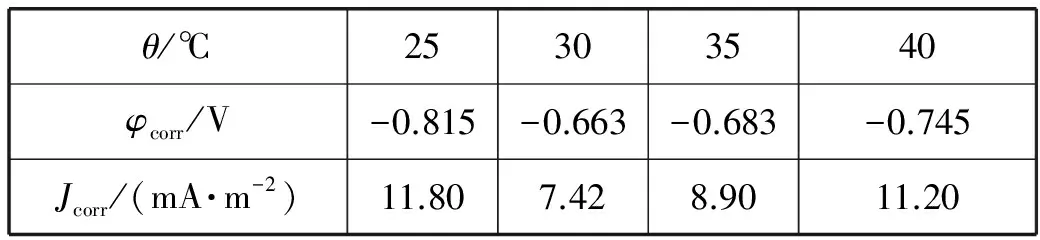

图4为Zn-Ni-Mn合金镀层的Tafel曲线,由Tafel曲线拟合得到的自腐蚀电位和自腐蚀电流密度如表1所示。自腐蚀电位越正,腐蚀倾向越小,自腐蚀电流密度越小,腐蚀速率越小[9]。由表1可知,镀液θ为30℃时制备的合金镀层的自腐蚀电位最大,自腐蚀电流密度最小,由此可知,30℃时制备的合金镀层在3.5%NaCl溶液中腐蚀倾向和腐蚀速率最小,耐蚀性最好。

图4 Zn-Ni-Mn合金镀层的Tafel曲线

表1Zn-Ni-Mn合金镀层自腐蚀电位与自腐蚀电流密度

θ/℃25303540φcorr/V-0.815-0.663-0.683-0.745Jcorr/(mA·m-2)11.807.428.9011.20

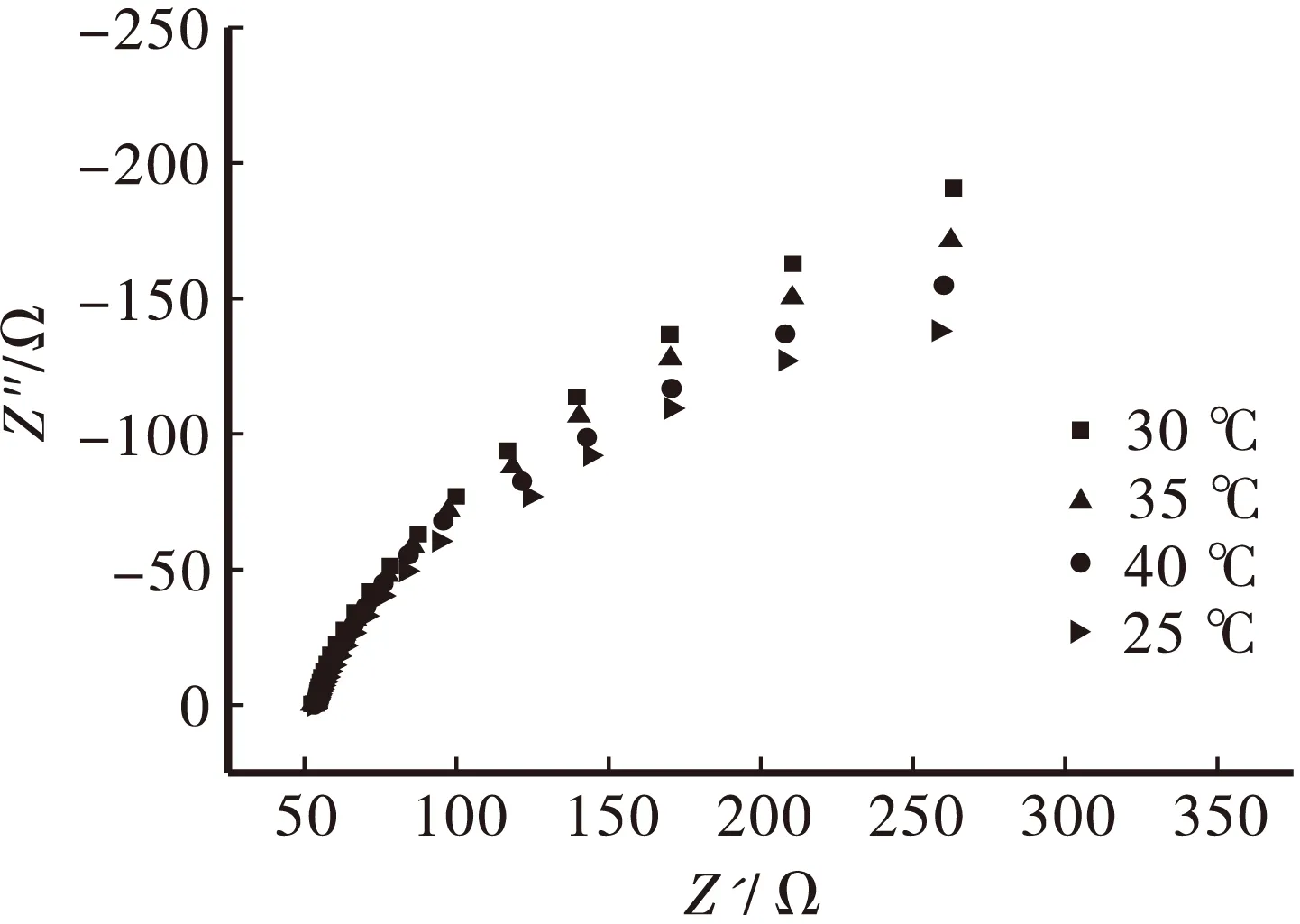

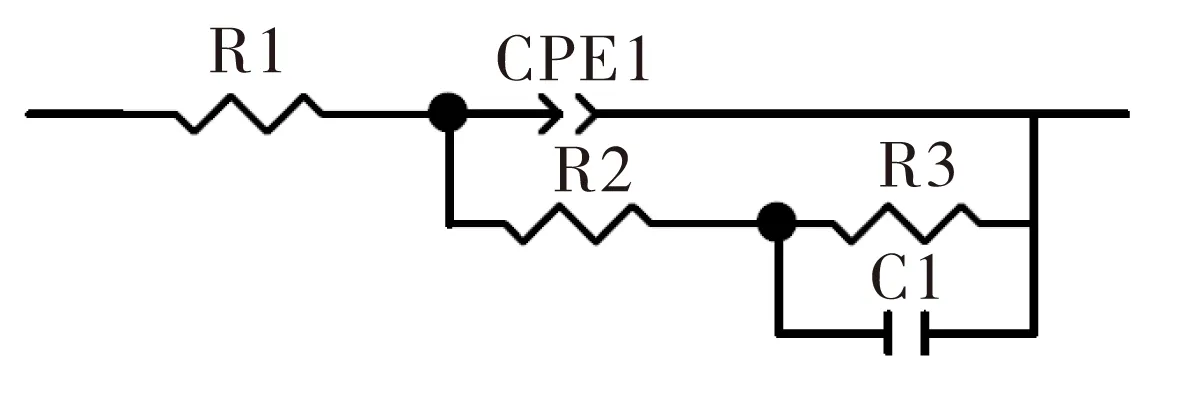

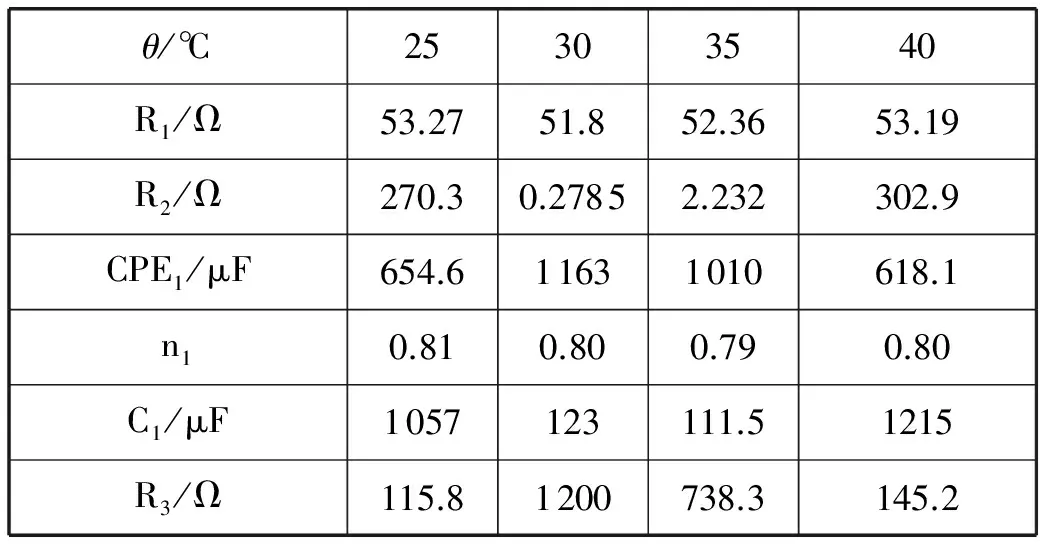

图5为Zn-Ni-Mn合金镀层的交流阻抗谱图,其对应的等效电路如图6所示,图6中元件R1、R2、CPE1、C1和R3分别表示溶液电阻、膜电阻、膜电容、双电层电容和电荷转移电阻,其值如表2所示,n1为CPE1的弥散指数。由表2可知,镀液θ为30℃时制备的Zn-Ni-Mn合金镀层电荷转移电阻最大为1200Ω。由此可知,镀液θ为30℃时制备的合金镀层耐蚀性最好,结果与Tafel曲线分析结果一致。

图5 Zn-Ni-Mn合金镀层的交流阻抗谱图

图6 交流阻抗谱等效电路

表2等效电路元件值

θ/℃25303540R1/Ω53.2751.852.3653.19R2/Ω270.30.27852.232302.9CPE1/μF654.611631010618.1n10.810.800.790.80C1/μF1057123111.51215R3/Ω115.81200738.3145.2

3 结 论

1)镀液温度升高,Zn-Ni-Mn合金镀层中锰质量分数降低,锌、镍质量分数升高。

2)镀液温度的升高,Zn-Ni-Mn合金镀层沉积速率增大。

3)镀液θ为25℃时,镀层表面存在明显的划痕;θ升至30℃时,镀层晶粒大小均匀,表面平整致密;随着镀液温度继续增加,镀层晶粒也随之增大,表面变得疏松。镀液θ为30℃时制备的Zn-Ni-Mn合金镀层耐蚀性最好。

[1]Qi Bao,Dun Zhang,Dandan LV,et al.Effects of two main metabolites of sulphate-reducing bacteria on the corrosion of Q235 steels in 3.5wt.% NaCl media[J].Corrosion Science,2012,65:405-413.

[4]Atanassov N,Mitreva V.Electrodeposition and properties of nickel-manganese layers[J].Surface and Coatings Technology,1996,78:144-149.

[5]Müller C,Sarret M,Andreu T.Electrodeposition of Zn-Mn alloys at low current densities[J].Journal of The Electrochemical Society,2002,149(11):C600-C606.

[6]孙淑萍,李晓博.锰元素对镍镀层影响的研究[J].电镀与环保,2008,28(6):8-10.

[7]杨添,彭成章,曹获,等.镍-铬-钴合金镀层的电沉积工艺与耐蚀性能[J].电镀与涂饰,2013,32(011):9-12.

[8]朱玲玲,彭成章,张晓菲.工艺因素对脉冲电沉积Ni-P合金镀层组织及性能的影响[J].湖南科技大学学报,2011,26(2):27-30.

[9]胡祖麒,万里,吴树森,等.压铸AlMg5Si2Mn合金的腐蚀和腐蚀疲劳行为[J].中国有色金属学报,2014,24(3):577-583.

Effect of Bath Temperature on Zn-Ni-Mn Alloy Coating Prepared by Pulse Electroplating

LIU Haipeng, YANG Haili, WANG Xinyue, ZHANG Zhitong, LI Yungang

(Key Laboratory of the Ministry of Education for Modern Metallurgy Technology,North China University of Science and Technology,Tangshan 063009,China)

Zn-Ni-Mn alloy coatings were prepared on the surface of Q235 steel by pulse electroplating.The effects of bath temperature on coating composition,deposition rate,surface morphology and corrosion resistance were investigated.The results revealed that manganese mass fraction in Zn-Ni-Mn alloy coating decreased while that of zinc and nickel increased with the increase of bath temperature,and the deposition rate also increased.The coating prepared at 30℃ showed uniform grains,smooth and compact surface and the best corrosion resistance.

bath temperature; pulse electroplating; Zn-Ni-Mn alloy coating

10.3969/j.issn.1001-3849.2016.10.004

2016-04-11

2016-05-30

国家自然科学基金资助项目(51274082)

TQ153.2

A