铝合金磷化工艺探讨

2016-11-16钟雪丽

钟雪丽, 曲 黎

(1.河南科技学院,河南 新乡 453003; 2.河南科技学院 新科学院,河南 新乡 453003)

铝合金磷化工艺探讨

钟雪丽1,曲黎2

(1.河南科技学院,河南 新乡453003;2.河南科技学院 新科学院,河南 新乡453003)

为了开发一种适用于工业化的铝合金磷化技术,通过单因素实验研究磷化液各组分含量对磷化膜耐蚀性能的影响,通过正交试验确定磷化液最佳配方,并对工艺参数进行优选。确定磷化液最佳配方及工艺条件为:30mL/L磷酸,10mL/L硝酸,12g/L氧化锌,1.8g/L氟化钠,1.4g/L硫酸亚铁,0.6g/L硝酸镍,2.0g/L柠檬酸。游离酸度1.0~1.4点,磷化θ为45~55℃,t为6~10min。结果表明,制备的磷化膜外观均匀致密,呈浅灰至灰色,平均耐硫酸铜点滴t为122s,膜质量为4.7g/m2,耐蚀性能较好。磷化后进行喷漆处理,漆膜耐中性盐雾t为168h,耐湿热试验大于48h,磷化膜层与漆膜配套性较好。

铝合金; 磷化; 成分; 耐蚀性; 工艺特点

引 言

铝及其合金性能优异,是继钢铁之后的第二大金属材料。但其性质活泼、易腐蚀,需进行表面处理以改善表面性能,提高耐蚀性。铝合金表面处理技术中,化学转化是一种常用的方法,研究热点主要集中在钛/锆转化处理、稀土转化处理、磷化处理及有机硅烷处理等[1-3]。其中,稀土转化处理溶液不稳定、处理温度高;有机硅烷处理工艺复杂、成本较高,难以实现工业化生产。目前唯一工业化的钛/锆转化技术亦存在转化膜颜色不明显,在线判断较难等问题,难以取代传统铬酸盐处理技术[4]。

磷化处理工艺简单,成本低,磷化膜耐蚀性好,与涂层结合力强,是金属表面处理的重要方法之一,特别是钢铁磷化的应用最广,但对铝及其合金磷化的报道较少。主要是由于铝合金在一般磷化液中成膜困难,膜质量较轻难以满足涂装要求;其次,铝合金表面处理工艺较多,其中有不少成熟工艺已广泛使用,因此对铝合金磷化技术一直关注较少。近年来,铝合金在汽车、摩托车零部件中的应用日益广泛,铝合金磷化工艺的研究和应用也逐渐活跃起来。国内外对铝合金磷化的研究多集中在磷化工艺和磷化液添加剂的开发方面,如向磷化液中添加稀土化合物[5-6],或研究磷化工艺条件对磷化效果的影响[7-8]。

本文在之前钢材磷化的实验和生产基础上,对铝合金进行磷化处理,综合考察了磷化液组分对铝合金磷化膜耐蚀性的影响。同时,采用正交试验方法优化工艺参数,旨在开发一种适用于工业生产的铝合金磷化技术。

1 实 验

1.1材料及试剂

采用LY12铝合金,试样尺寸为50mm×20mm×2mm。

实验试剂有磷酸(85%),硝酸,氧化锌,氟化钠,硫酸亚铁,硝酸镍,柠檬酸(均为工业级)。

1.2铝合金磷化处理

铝合金磷化工艺流程:表面脱脂→除锈→水洗→碱蚀(30g/L氢氧化钠,25g/L碳酸钠;θ=50℃,t=3min)→水洗→光亮酸蚀(12g/L硝酸,室温,50s)→水洗→表面调整→水洗→磷化处理→水洗→检测。

磷化液组成及工艺条件:10~40mL/L磷酸,2~14mL/L硝酸,6~18g/L氧化锌,0.6~1.8g/L氟化钠,0.6~1.8g/L硫酸亚铁,0.1~1.2g/L硝酸镍,0.4~3.0g/L柠檬酸。θ为温度30~60℃,t为1~12min,游离酸度0.4~1.6。

1.3磷化膜性能检测

1)外观。以磷化膜均匀致密,无色差和挂灰为合格。

2)耐蚀性检测。磷化膜耐蚀性采用硫酸铜点滴试验进行检测。点滴液组成:35g/L NaCl,41g/L CuSO4·5H2O,13mL/L HCl(0.1mol/L)。在磷化后的试样表面滴一滴点滴液,室温下记录试样出现红色斑点的时间。

3)膜质量。按GB/T9792-1988测定试样膜质量。

1.4漆膜性能测试

1)中性盐雾试验。按GB/T10125-1997方法进行,喷雾介质为5%的NaCl溶液,连续喷雾168h。

2)耐湿热试验。按GB/T1740-2007方法进行。

2 结果与讨论

2.1磷化液各组分对磷化膜耐蚀性的影响

铝合金磷化液基础配方及工艺参数:30mL/L磷酸,8mL/L硝酸,10g/L氧化锌,1.0g/L氟化钠,1.4g/L硫酸亚铁,0.8g/L硝酸镍,2g/L柠檬酸。磷化θ为50℃,t为6min,游离酸度1.0。

在上述工艺条件基础上,调整磷化液各组分含量,研究其对磷化膜耐蚀性能的影响。

2.1.1磷酸

磷酸是成膜的基础成分之一,在磷化中提供酸性环境。溶液中磷酸含量的增加有助于磷化膜的形成,但过多的磷酸则会导致磷化液不稳定,成膜速度过快,磷化膜疏松,附着力弱而不耐腐蚀。在其他组分含量不变的条件下,调整磷酸质量浓度分别为10、15、20、25、30、35和40mL/L,考察磷酸对磷化膜耐蚀性能的影响,结果如图1所示。

图1 ρ(磷酸)对磷化膜耐硫酸铜点滴时间的影响

由图1可知,磷酸质量浓度在25~35mL/L时,磷化膜的耐蚀性能最好。

2.1.2硝酸

硝酸含量对磷化膜耐蚀性的影响如图2所示。从图2中可以看出,磷化膜耐蚀性随硝酸含量的增加而逐渐升高,硝酸质量浓度超过10mL/L后,又有下降。因此,硝酸宜控制在8~12mL/L。

图2 ρ(硝酸)对磷化膜耐硫酸铜点滴时间的影响

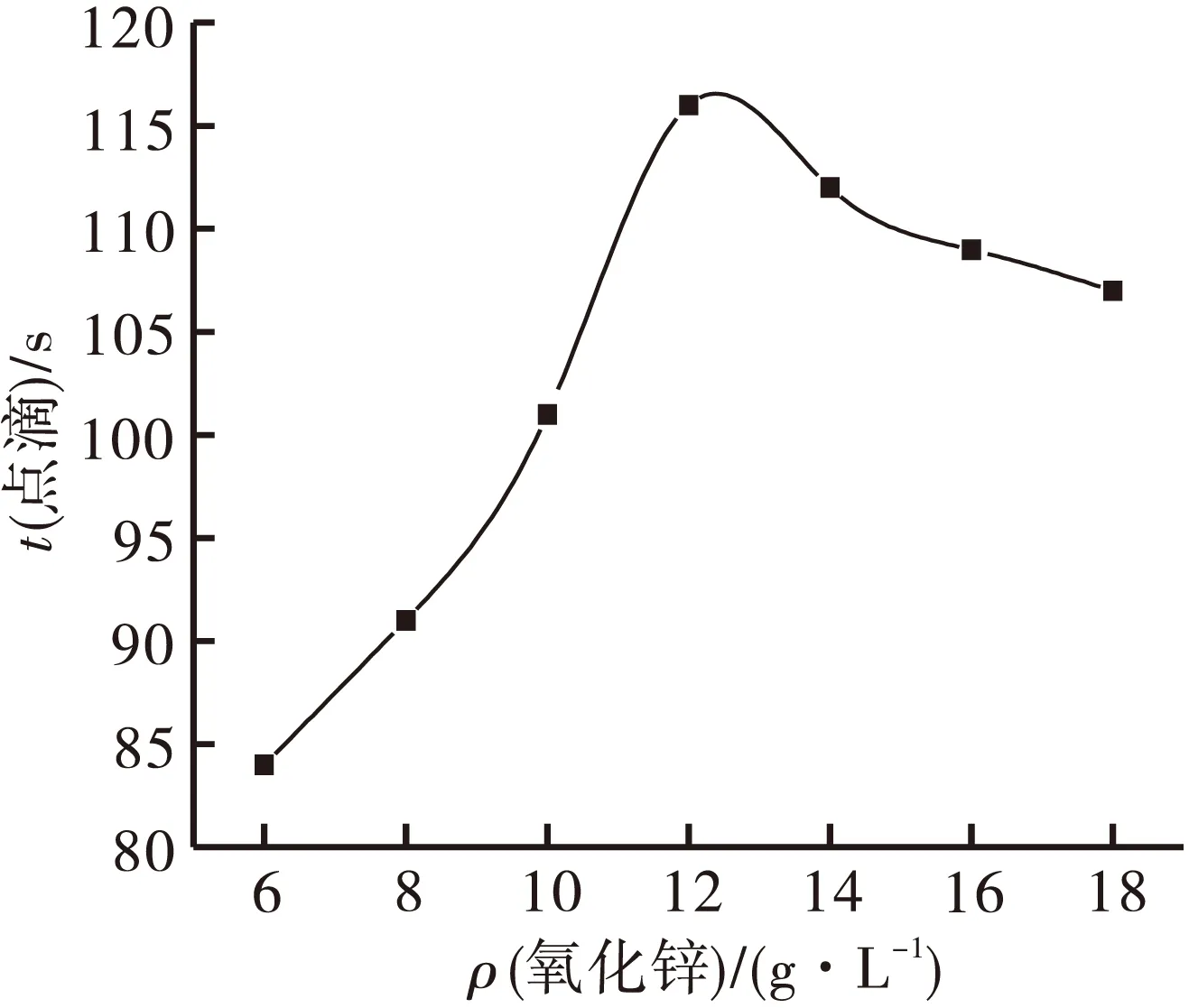

2.1.3氧化锌

Zn2+是磷化液的基本成膜物质,对磷化过程有重要影响。Zn2+来源于氧化锌与磷酸和硝酸的反应。Zn2+质量浓度低时,成膜不完全,Zn2+质量浓度增加,成膜速度明显加快,磷化膜增厚、耐蚀性增强。过量的Zn2+则使磷化膜粗糙,甚至挂灰。图3显示了不同氧化锌质量浓度对磷化膜耐蚀性的影响。分析图3可知,氧化锌质量浓度为10~14g/L时可得到耐蚀性较好的磷化膜。

图3 ρ(氧化锌)对磷化膜耐硫酸铜点滴时间的影响

为了实现铝合金的常温磷化,添加合适的磷化促进剂和助剂非常必要,可以稳定槽液、降低沉淀、控制溶液中磷酸盐的组成和分布状态,同时可以促使反应持续稳定地进行,有助于改善膜层的性能[9]。在上述配方及工艺条件下,通过改变促进剂和助剂用量,考察其对磷化效果的影响。

2.1.4F-

不同于钢材磷化的是,铝材磷化液中必须含有F-。其重要作用在于溶解并阻止铝合金表面氧化膜的形成,使磷化过程得以顺利完成。但是,F-含量过高会导致基体过度腐蚀,致使局部无膜或磷化膜疏松,且F-会与H+结合形成HF,危害操作人员健康。因此,F-质量浓度不宜过大。氟化钠对磷化膜耐蚀性的影响结果见图4。由图4可以看出,随着NaF用量的增加,磷化膜耐硫酸铜点滴时间迅速升高。但NaF含量过高会导致基体过度腐蚀,形成的磷化膜疏松、表面易挂灰,耐蚀性反而降低。因此,氟化钠的适宜质量浓度为1.0~1.6g/L。

图4 ρ(氟化钠)对磷化膜耐硫酸铜点滴时间的影响

2.1.5Fe2+和Ni2+

有研究表明,Fe2+和Ni2+的存在可以改善磷化膜成膜质量,提高磷化膜的耐蚀性,增强磷化效果[10-11]。

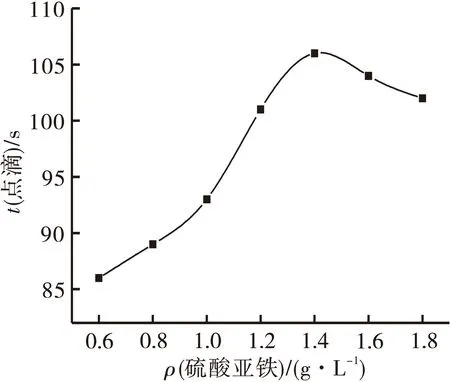

实验中发现,磷化液中适当含量的Fe2+可促进铝合金磷化膜的形成,使磷化膜均匀致密,在不含或含有较少Fe2+的磷化处理液中,不易成膜或成膜疏松,但是对于其作用机理尚不十分明确。图5为在基础成分不变的条件下,向磷化液中加入不同质量浓度的硫酸亚铁后,磷化膜耐硫酸铜点滴时间的变化。

由图5可以看出,Fe2+质量浓度较低时对磷化的促进作用较弱,磷化膜耐蚀性不强;随着Fe2+质量浓度的增大,磷化膜耐蚀性明显增强,但Fe2+质量浓度大于1.4g/L时,耐蚀性反而下降。可能是由于过多的Fe2+使磷化液产生沉渣,生成不完整的磷化膜所致。因此,硫酸亚铁的质量浓度宜控制在1.2~1.6g/L。

图5 ρ(硫酸亚铁)对磷化膜耐硫酸铜点滴时间的影响

Ni2+亦是铝材磷化的促进剂之一,在铝合金磷化中亦能起到较好作用,加入Ni2+可以提高磷化膜覆盖率,使成膜更加细腻,增强磷化膜对基体的保护作用。但Ni2+属重金属离子,废液有毒,在环保要求较高的国家和地区使用受限,是铝合金磷化中需要解决的问题。其含量对磷化膜性能的影响见图6。

分析图6可知,随着磷化液中Ni2+质量浓度的升高,磷化膜耐蚀性逐渐增强。考虑控制硝酸镍质量浓度为0.4~0.8g/L。

图6 ρ(硝酸镍)对磷化膜耐硫酸铜点滴时间的影响

2.1.6柠檬酸

在磷化液中加入配位剂,能够降低沉渣量,稳定磷化液,改善磷化膜质量。通过实验,选择配位能力强、成膜效果好的柠檬酸作为磷化助剂,通过改变用量,考察其对磷化膜耐蚀性的影响,结果见图7。由图7可以看出,添加柠檬酸后,磷化膜耐蚀性明显增强,且随着柠檬酸用量的增加,耐硫酸铜点滴时间提高明显,柠檬酸的适宜质量浓度为1.5~2.5g/L。

图7 ρ(柠檬酸)对磷化膜耐硫酸铜点滴时间的影响

2.2正交试验

通过上述单因素实验,以硫酸铜点滴时间为评价指标,按L18(37)正交表进行正交试验,各因素水平设计及试验结果见表1及表2。

表1因素水平表

水平ABCDEFGρ(磷酸)/(mL·L-1)ρ(硝酸)/(mL·L-1)ρ(氧化锌)/(g·L-1)ρ(氟化钠)/(g·L-1)ρ(硫酸亚铁)/(g·L-1)ρ(硝酸镍)/(g·L-1)ρ(柠檬酸)/(g·L-1)1258101.01.20.41.523010121.41.40.62.033512141.81.60.82.5

表2正交试验结果

试验号ABCDEFGtρ(磷酸)/(mL·L-1)ρ(硝酸)/(mL·L-1)ρ(氧化锌)/(g·L-1)ρ(氟化钠)/(g·L-1)ρ(硫酸亚铁)/(g·L-1)ρ(硝酸镍)/(g·L-1)ρ(柠檬酸)/(g·L-1)t点滴/s11111111100212222221093133333310442112233112522233111156233112210873121323113832321319993313212109101133221115111211332118121322113107132123132116142231213112152312321107163132312101173213123105183321231103均值1108.83109.50108.50109.00105.83107.33106.50―均值2111.67109.67110.50105.83110.00109.50110.17―均值3105.00106.33106.50110.67109.67108.67108.83―极差6.6673.3344.0004.8344.1672.1673.667―

各组分均值最大者分别为A2、B2、C2、D3、E2、F2和G2。由此可确定,磷化液最佳配方为:30mL/L磷酸,10mL/L硝酸,12g/L氧化锌,1.8g/L氟化钠,1.4 g/L硫酸亚铁,0.6g/L硝酸镍和2.0g/L的柠檬酸。分析极差结果可知,各组分对磷化膜耐蚀性能的影响顺序磷酸>氟化钠>硫酸亚铁>氧化锌>柠檬酸>硝酸>硝酸镍。

2.3磷化工艺参数优选

按上述配方配制一定量的磷化液,调整磷化时的工艺参数,考察工艺参数对磷化效果的影响,以确定最优磷化工艺条件。

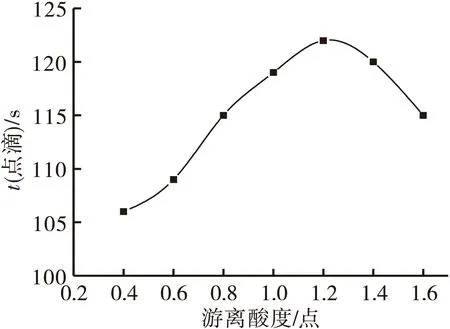

2.3.1游离酸度

游离酸度反映磷化液中游离磷酸的含量。总酸度一定时,游离酸度过低,磷化膜成膜速度慢,甚至难以成膜;游离酸度过高,膜生长速度减慢,成膜粗糙,耐蚀性反而下降。图8所示为游离酸度对磷化膜耐蚀性的影响。由图8可知,游离酸度控制在1.0~1.4点之间,可以达到较好的磷化效果。

图8 磷化膜耐硫酸铜点滴时间与游离酸度的关系

2.3.2磷化温度

温度是影响铝材磷化的一个重要工艺条件,温度过低,磷化膜不完整,甚至难以成膜;升高温度,磷化速度加快,膜层耐蚀性及结合力提升;但温度过高,磷化膜粗糙,甚至挂灰。图9是不同磷化温度下所形成磷化膜的耐蚀性。由图9可知,θ低于40℃时,耐蚀性升高缓慢;θ大于40℃,耐蚀性迅速增强。但θ高于60℃时,耐蚀性变化不大。因此,确定磷化θ为45~55℃。

图9 磷化膜耐硫酸铜点滴时间与磷化温度的关系

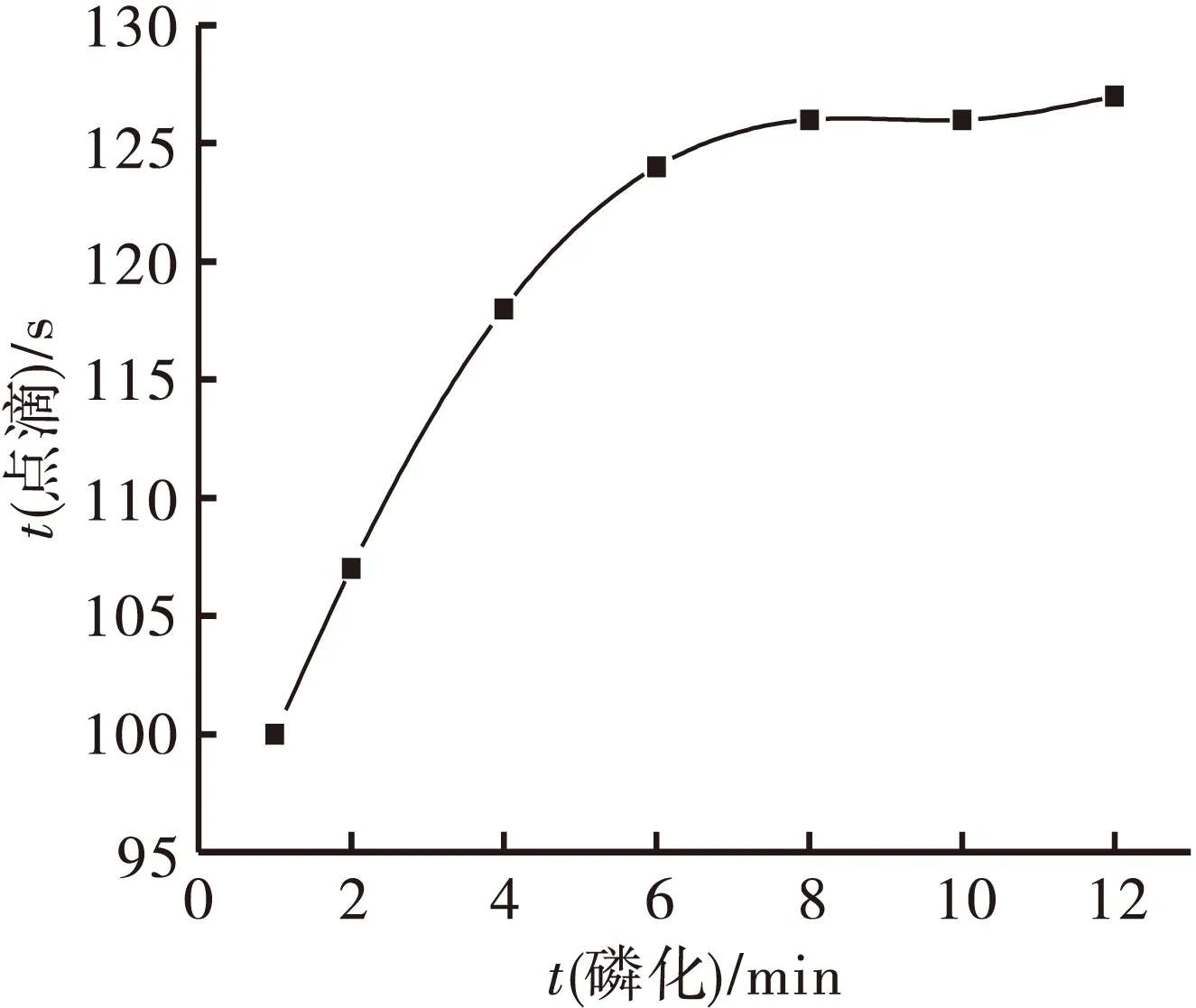

2.3.3磷化时间

磷化温度一定时,适当延长磷化时间,有助于形成均匀、致密的磷化膜,超过6min后,磷化膜耐蚀性变化不大。磷化时间对磷化膜耐蚀性的影响如图10所示。由图10可知,随磷化时间的延长,耐蚀性逐渐增强,超过8min后,变化不明显。因此,该磷化液适宜的磷化t为6~10min。

图10 磷化膜耐硫酸铜点滴时间与磷化时间的关系

综上,铝合金磷化的最优工艺条件为:游离酸度1.0~1.4点,磷化θ为45~55℃,t为6~10min。总体来说,相对于钢材磷化,铝材磷化具有稍高的温度和较低的游离酸度。

对上述配方及工艺进行多次平行实验,所得磷化膜均匀致密,呈浅灰至灰色,耐硫酸铜点滴时间平均t为122s,平均膜质量4.7g/m2,符合标准要求[12]。对磷化处理后的铝合金进行表面喷漆,测定漆膜耐中性盐雾168h,耐湿热试验大于48h,磷化膜层与漆膜配套性较好。

3 结 论

研制了一种铝合金用磷化液并探讨了磷化工艺条件。通过正交试验确定磷化液最佳配方为:30mL/L磷酸,10mL/L硝酸,12g/L氧化锌,1.8g/L氟化钠,1.4g/L硫酸亚铁,0.6g/L硝酸镍,2.0g/L柠檬酸。在磷化θ为45~55℃,t为6~10min,游离酸度1.0~1.4点的工艺条件下,处理铝合金试样,所得磷化膜均匀致密,外观为浅灰至灰色,平均耐硫酸铜点滴t122s,膜质量为4.7g/m2。对磷化处理后的铝合金进行表面喷漆,漆膜耐中性盐雾t为168h,耐湿热试验大于48h,磷化膜层与漆膜配套性较好。

[1]Andreatta F,Turco A,Graeve I D,et al.SKPFM and SEM study of the deposition mechanism of Zr/Ti based pre-treatment on AA6016 aluminum alloy[J].Surf.Coat.Tech,2007,201(18):7668-7685.

[2]Sheffer M,Groysman A,Mandler D.Electrodeposition of sol-gel films on Al for corrosion protection[J].Corros.Sci,2003,45(45):2893-2904.

[3]李双保,陈礼杨,张小林,等.5052铝合金Ti-Ce转化膜的性能[J].材料保护,2012,45(8):18-20.[4]孙凤仙,颜广昊,姚伟,等.铝合金非六价铬化学转化处理工艺的研究进展[J].电镀与涂饰,2014,33(3):124-127.

[5]Zhang S L,Zhang X L,Zhang M M.Zinc phosphating of 6061-Al alloy using REN as additive[J].J.Rare.Earths,2008,26(1):110-114.

[6]李红玲,付小宁.铝合金表面无铬磷酸盐稀土转化膜的成膜机理及耐蚀性研究[J].表面技术,2011,40(2):8-11.

[7]王恩生,杨波.铝表面常温锌系磷化工艺的研究及应用[J].电镀与精饰,2010,32(9):11-13.

[8]张圣麟,张小麟.铝合金无铬磷化处理[J].腐蚀科学与防护技术,2008,20(4):279-282.

[9]李敏娇,张述林,王晓波,等.铝合金无铬磷化技术的研究[J].有色金属加工,2008,37(1):48-50.

[10]谢守德,李新立,李安忠.Fe2+对铝件磷化的影响[J].材料保护,2005,38(4):55-58.

[11]胡文娇,周勇,李依旋.Ni2+对铝合金磷化膜结构和耐蚀性的影响[J].电镀与精饰,2012,34(1):1-4.

[12]GB/T11376-1997,金属的磷酸盐转化膜[S].

The Process Discussion on Phosphatization of Aluminum Alloy

ZHONG Xueli1, QU Li2

(1.Henan Institute of Science and Technology,Xinxiang 453003,China; 2.Xinke College, Henan Institute of Science and Technology,Xinxiang 453003,China)

In order to develop a appropriate phosphating solution for aluminum alloy,effects of components content of phosphating solution on corrosion resistance of phosphating film were investigated by single factor experiment,the optimum formula was determined by orthogonal test,and the process parameters were optimized.The optimum formula and technological conditions of phosphating solution are as follows:phosphoric acid is 30mL/L,nitric acid is 10mL/L,zinc oxide is 12g/L,sodium fluoride is 1.8g/L,ferrous sulfate is 1.4g/L,nickel nitrate is 0.6g/L,citric acid is 2.0g/L,free acidity is 1.0~1.4,temperature is 45~55℃ and time is 6~10min.The results showed that the phosphate film possessed uniform,compact and light grey surface,tolerance of the phosphate film to copper sulfate drop time was 122s,film mass was 4.7g/m2,and the corrosion resistance of the film was excellent.With spray painting treatment after phosphating,resistance of the film to neutral salt spray time was 168s,to damp heat test time was more than 48h,phosphating film layer and paint film showed good compatibility.

aluminum alloy; phosphatization; composition; corrosion resistance; process characteristics

10.3969/j.issn.1001-3849.2016.10.005

2016-04-07

2016-06-14

TG174

A