控温熔盐电镀铝-锰合金镀层厚度自动控制系统的设计

2016-11-16翟岩,陈思

翟 岩, 陈 思

(1.郑州财税金融职业学院 现代教育中心,河南 郑州 450048; 2.郑州财税金融职业学院 信息技术系,河南 郑州 450048)

控温熔盐电镀铝-锰合金镀层厚度自动控制系统的设计

翟岩1,陈思2

(1.郑州财税金融职业学院 现代教育中心,河南 郑州450048; 2.郑州财税金融职业学院 信息技术系,河南 郑州450048)

为了能很好的控制熔盐电镀铝-锰合金的镀层厚度,保证电镀工艺性能,设计一种控温熔盐电镀铝-锰合金镀层厚度自动控制系统,系统主要由控制器、测厚仪、现场操作员HMI及在线设定PLC构成。详细介绍了各模块的实现过程。通过MAX1978芯片对系统电流与电镀参数进行调节,实现铝-锰合金镀层厚度的控制,并在低温环境下进行实验对比分析。结果表明,控制效果好,且低温更能保持镀层的结构与性能。

温度控制; 铝-锰合金; 镀层厚度; 控制系统

引 言

铝-锰合金镀层具有光泽度好、耐腐蚀性强,且抗老化、导电及导热等优点,可作为防护性镀层对钢铁材料进行防护,被广泛应用于航空、汽车、电子通讯和军事工业等领域[1-3]。合金电镀中如果对温度控制不当,电镀厚度会出现控制失衡,影响应用。为了实现铝-锰合金的大规模工业化生产,需对熔盐电镀铝-锰合金的镀层厚度进行智能的控制[4-6]。因此,设计一种镀层厚度智能控制系统对熔盐电镀铝-锰合金的镀层厚度进行调节,是一项较为前沿的技术[7-10]。

针对上述问题,本文设计了一种镀层厚度智能控制系统,对熔盐电镀铝-锰合金的镀层厚度进行控制,并通过实验进行了分析。证明采用改进的控制系统,其控制所需时间短,精度高,具有一定的使用优势。

1 铝-锰合金镀层厚度控制系统的总体设计

新一代系统必须能实现控温熔盐电镀铝-锰合金镀层厚度的控制,从最优镀层厚度控制的角度进行分析,该系统的控制对象主要包括控制器、测厚仪、现场操作员HMI及在线设定PLC等,基本结构如图1所示。所设计的镀层厚度控制系统控制器采用CLECIM公司的RTX Target工业控制计算机,基本配置为2块40GB硬盘、2.8G的处理器、Pentium IV和512MB的内存。

图1 镀层厚度控制系统总体结构

控制器中的PCI扩展槽插入2块Profibus总线控制卡,一个连接电镀中电机驱动器,另一个连接传感节点远程I/O柜及定位器。运动电机通过控制器的Profibus-DP总线进行控制,完成电镀过程中电压的控制;通过获取远程I/O柜中前后室压力、温度等检测信号,控制电机驱动器和变频器实现电镀电压参数的调节。通过设定PLC,实现对生产线上镀层厚度信息的跟踪,并将设定的过程数据传送给控制器。在控制器中,依据电镀层的厚度信息完成控制,利用工业以太网把电镀层厚度信息输出给控制器。系统设计中主要使用MAX1978芯片对电镀层厚度进行控制,MAX1978内部安装有一个运算放大器和积分放大器,构成比例积分微分(PID)调节器,可使铝-锰合金电镀过程保持在电流稳定的环境下。MAX1978电路图如图2所示。

图2 MAX 1978电路图

与放大器的两端连接,向偏差电路导入电流与厚度反馈的信息,输出偏差信号。通过PID补偿,将偏差信号增加到积分放大器的反相输入端,经PID补偿后,对电镀中的参数进行调控。

利用设置接口MAXIP、MAXIN和MAXV处的电压值和外接电阻RSENSE对通过外接目标镀层厚度控制电路,对电压进行控制,进而控制电镀层厚度,描述如下:

VTEC=4VMAXV

(1)

VMAXIP=10ITECP(MAX)RSENSE

(2)

VMAXIN=10ITECN(MAX)RSENSE

(3)

针对开关参数的设置,可通过调控FB+引脚的电压值实现,FB-引脚电压值和此刻镀层厚度相应,FB+与FB-引脚依次和放大器的反向与正向相连,如图3所示。在FB+与FB-两端电压值无明显差异的情况下,认为镀层厚度可达到既定厚度。

图3 目标镀层厚度控制电路图

MAX1978镀层厚度控制电路关键环节是PID补偿网络,PID补偿网络决定整个系统的控制精度及响应速度。如果比例调节系数逐渐增加时,系统响应速度将大大加快,造成系统超调量增加,调节精度变低;当积分调节系数逐渐减少时,系统调节精度将大大增强,导致静差消除速度变慢,系统响应速度随之降低。为了有效平衡系统响应速度与控制精度间的矛盾,需对PID参数的控制过程进行改进。PID调节器公式描述如下:

(4)

式中,KP、KI和KD分别用于描述比例、积分和微分调节系数。

图4描述PID补偿网络的MAX1978路外围,包括INT-和intout外接的电阻电容、引脚difout等。通过R2、R3可确定比例系数KP,通过R3、C2可获取积分系数KI,通过R2与C1可获取微分系数KD。得到比例、积分和微分系数后,通过PID补偿即可实现镀层厚度的智能控制。

图4 MAX1978外围的PID补偿

2 铝-锰合金镀层厚度控制实验分析

2.1实验材料、装置及方法

2.1.1实验材料

实验电解质选用主盐为无水AlCl3与无水MnCl2。无水MnCl2使用前需在250℃下干燥5h左右,无水AlCl3使用前需密封储藏,实验θ控制在100~300℃之间。

在电镀铝-锰合金时,阳极选择厚度为6mm,纯度为99.9%的铝片;阴极选择厚度为0.6mm的铁片。

2.1.2电镀与电镀装置

向电镀溶液中添加一定量无水MnCl2,基板高度为600mm,将两个尺寸为30mm×5mm×3mm,纯度99.9%的铝片经打磨、除锈处理后作为阳极;将尺寸为5mm×5mm×0.25mm,经打磨、除锈处理的铁片作为阴极,且Jκ为5A/dm2,在MnCl2充分混合熔化成熔盐后,对溶体温度进行调节后施镀。电镀以后,先切断电源,再移出试片,使用蒸馏水清洗试片,用超声波清洗器清洗40min,吹干备用。控温熔盐电镀铝-锰合金装置如图5所示。

图5 熔盐电镀铝-锰合金装置

2.1.3实验方法

实验涉及到阴极材料处理、阳极材料处理和测试与表征方法。

1)阴极材料的处理。针对所有金属镀层,均需达到以下标准:镀层紧密,厚度均匀,镀层和基体结合稳固。为了达到以上要求,需对基体进行预处理,使其表面不存在油污、锈及氧化层,保证基体表面光滑度,使得镀液有效浸润基体表面。

选用的铁片基体用图6进行描述。电镀区域是5mm×5mm,柄部为10mm左右,柄部被聚四氟乙烯密封带缠绕绝缘,使电镀区域和电镀液接触。放入电镀液前,需对试样进行清洗、打磨、除锈、除油和吹干处理。

图6 阴极铁片示意图

2)阳极材料的处理。阳极尺寸为30mm×5mm×3mm,纯度为99.9%的铝片,在铝片上部打一个小孔,用耐水砂纸对其进行打磨,在金相抛磨机上抛光,经清洗后吹干备用。

3)测试与表征。依据X-射线衍射对电镀层相结构进行分析,仪器选用X' Pert Pro型X-射线衍射仪,其扫描范围为10°~75°,完全能够满足实验要求。

克莱默博士的浮木研究主要集中在奴河上,这条河流向北流入加拿大北部的大奴湖,然后流入麦肯齐河,最终汇入北冰洋。麦肯齐河相对未受大规模工业发展的影响,是研究漂流木的长期影响以及与海洋和河流生态系统关系的很好天然实验室。

截取镀件断面,经过抛光、镶嵌及打磨预处理后,进行金相试样制备,使用LEICADM 4000M型金相显微镜测试镀层厚度。

2.2实验结果分析

2.2.1镀层相结构对镀层厚度的影响

通过X' Pert Pro型X-射线衍射仪对镀层相结构进行测试时,选用扫描方式,用晶面(hkl)的织构系数TC对晶面择优程度进行描述,公式描述如下:

(5)

其中,I(hkl)用于描述沉积层试样的hkl衍射线强度;I0(hkl)用于描述标准粉末试样的hkl衍射线强度;n用于描述衍射峰数量。当某hkl面TC值超过平均值时,晶面表现为择优取向;当衍射面TC值一定时,hkl取向无序;择优程度随TC值提高而增高。表1为Al粉末标准谱的相对强度和衍射峰。

表1Al粉末标准谱的衍射峰和相对强度

序 号hkl衍射线强度/A2θ/(°)11112.4451139.52422002.1356645.68532201.5254166.25443221.3212479.56452331.2515183.584

在对镀层厚度进行测试的过程中,X-射线衍射的扫描区域为12°~76°,在温度不同的情况下,对X-射线衍射与镀层厚度的影响进行观察。

分析图7可知,在39°、45°和66°处有尖锐衍射峰,与表1标准谱对比可以看出,分别和A1(111)、(200)与(220)晶面的衍射相应,从而获取三者的hkl衍射线强度。

图7 温度对镀层厚度及结构的影响

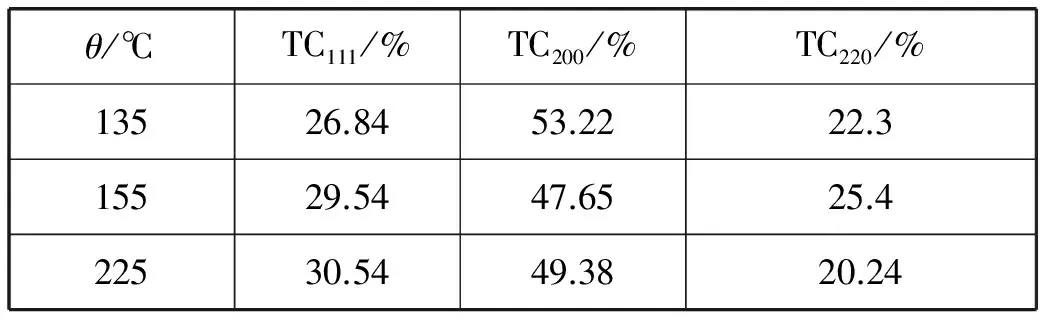

依据式(5),通过X-射线衍射结果求出不同温度下铝-锰合金沉积层的TC111、TC200及TC220值,如表2所示。

表2铝-锰合金沉积层的TC值

θ/℃TC111/%TC200/%TC220/%13526.8453.2222.315529.5447.6525.422530.5449.3820.24

分析表2可以看出,采用不同温度沉积的铝-锰合金镀层,获取的铝-锰合金各晶面的织构系数,TC220值都在47.65%以上,说明三者均以(200)晶面为择优取向面。随着镀层厚度的升高,TC220值逐渐降低,说明镀层厚度对铝-锰合金晶相结构的影响很大,且厚度薄时更能保持镀层相结构的性能。

2.2.2温度对镀层厚度的影响

在其它条件相同的情况下,镀层厚度和电镀温度的关系如图8所示。

图8 温度对镀层厚度的影响

由图8可以看出,当电镀时间与电流密度一定,θ不超过180℃时,镀层厚度在温度升高的情况下迅速增加。当θ超过180℃时,镀层厚度将不随温度的改变发生显著变化。由此得出,低温能够使镀层厚度迅速增长至一定值。虽然高温不会使镀层厚度明显增加,但会导致能耗升高,因此,在低温条件下对铝-锰合金进行电镀更好。

分析以上实验过程可知,设计的控制系统对铝-锰合金电镀过程中镀层厚度控制精度较好,更适合铝-锰合金的电镀工艺过程。

3 结 论

本文设计一种镀层厚度控制系统对熔盐电镀铝-锰合金镀层厚度进行控制。通过MAX1978芯片对系统电流与方向进行调节,从而实现铝-锰合金镀层厚度的控制,并在低温环境下进行了实验对比分析。结果表明,低温下进行熔盐电镀铝-锰合金的镀层厚度的控制,控制效果好,且低温更能保持镀层相结构的性能,能够使镀层厚度迅速增长至一定值。虽然高温不会使熔盐电镀铝-锰合金镀层厚度明显增加,但会导致能耗大大升高。

[1]舒冠华,李新梅.扩散退火对热浸镀铝锰合金镀层组织结构及性能的影响[J].热加工工艺,2015,(12):150-152.

[2]王学印,李雪峰,蒋福林,等.一种新型铝锰合金的热压缩流变行为及热加工图[J].机械工程材料,2014,(11):90-94.

[3]张宇,王军,赵永新,等.铸造铝合金表面处理方法的研究进展[J].电镀与精饰,2014,36(2):13-16.

[4]杨琦.基于恒温控制阀设计的生活热水系统[J].给水排水,2014,40(3):61-66.

[5]蔡红梅.DDF炉自动恒温控制系统设计与实现[J].科技通报,2015,31(12):58-60.

[6]周琦,张洪艳.电流密度和热处理温度对Ni-Fe-P合金镀层性能的影响[J].电镀与精饰,2015,37(2):8-12.

[7]刘菲.基于单片机的镀液温度智能控制系统设计[J].电镀与环保,2016,36(2):43-45

[8]姜腾达,曾振欧,徐金来,等.焦磷酸盐溶液体系电镀白铜锡工艺[J].电镀与涂饰,2015,30(4):1-5.

[9]王升,熊党生,李建亮,等.熔盐电镀钽及其耐磨损烧蚀性能[J].中国表面工程,2015,28(2):101-107.

[10]李茸,段哲民,林珊珊,等.一种智能型电热毯温控系统的设计与实现[J].电子设计工程,2014,22(16):5-7.

Design of Coating Thickness Automatic Control System for TemperatureControlled Electroplating of Aluminum Manganese Alloy in Molten Salt

ZHAI Yan1,CHEN Si2

(1.Zhengzhou Vocational College of Finance and Taxation,Center of Modern Education,Zhengzhou 450048,China;2.Zhengzhou Vocational College of Finance and Taxation,Information Technology Department,Zhengzhou 450048,China)

n order to get good control of the coating thickness of aluminum manganese alloy electroplated in molten salt, ensure the electroplating process performance, a kind of coating thickness automatic control system was designed.The system was mainly composed of controller,thickness gauge,site operator HMI and online setting PLC.The processing realization of each module was introduced in details. Controlling of the coating thickness of aluminum manganese alloy could be realized through adjusting the system current and plating parameters using MAX1978 chip, and the experimental comparative analysis was carried out under low temperature.Results showed that the controlling effect was good,the coating structure and properties could be better maintained at low temperature.

temperature control; Al-Mn alloy; coating thickness; control system

10.3969/j.issn.1001-3849.2016.10.008

2016-05-17

2016-06-02

TN364.2 ,TQ153.2

A