Ni-Co-B合金镀层的制备及性能研究

2016-11-16安成强任国鹏郝建军

安成强, 任国鹏, 郝建军

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159)

Ni-Co-B合金镀层的制备及性能研究

安成强,任国鹏,郝建军

(沈阳理工大学 环境与化学工程学院,辽宁 沈阳110159)

为了在镀镍的基础上得到性质优良的Ni-Co-B合金镀层。通过单因素实验讨论电镀液组分和电镀工艺对合金镀层硬度的影响,筛选出对合金镀层硬度影响较大的三个因素进行正交试验。通过正交试验优化合金镀层工艺参数,经硬度值、扫描电镜、极化曲线和交流阻抗谱图的测试,对比优化前后合金镀层的性能。最终确定了Ni-Co-B合金电镀液中硫酸钴、四硼酸钠最佳质量浓度为65g/L、4.5g/L,Jκ为7.5A/dm2,所得镀层的硬度最大为689HV,镀层表面光亮,晶粒均匀细致,镀层耐蚀性增强。

Ni-Co-B合金; 正交试验; 最佳工艺; 耐蚀性; 硬度

引 言

21世纪,所有行业的发展趋势是低成本、低污染和高质量。传统电镀行业因此面临巨大危机与挑战,单金属镀层已经不能满足使用要求。镍基合金镀层表面光亮,结晶细致,结合力强和废液低污染性而被广泛应用。人们开始研究性能更加优越的多元合金镀层[1-2]。

近些年来Ni-Co合金镀层的应用空间日趋广阔。Ni-Co合金镀层性能优良,比其他镍基镀层具有更高的耐蚀性和耐磨性,另外其内应力低,硬度高,可用于高温高湿的环境中,从而作为轴承、结晶器等工业器件的表面镀层[3-5]。但Ni-Co合金镀层在硬度、光亮性等方面与硬铬镀层相比还是存在很大差距的[6-8]。在Ni-Co合金镀液中加入硼化合物,可以得Ni-Co-B合金镀层。Ni-Co-B合金镀层性能更加优良、表面状态光亮细致,硬度有较大提高,且镀液污染小[9-10]。

硬度是评价镀层性能的重要手段之一,在磨料磨损时,一般情况,硬度提高,耐磨性提高。对于镀镍层,尤其是高压、高负荷下的功能性镀镍层,必须要求较高的硬度才能延长其使用寿命[11-12]。在此背景下,本文主要讨论Ni-Co-B合金电镀液组分和电镀工艺对镀层硬度的影响,从而找出镀层硬度最大的优化电镀工艺。

1 实 验

实验Ni-Co-B合金溶液组成为:180g/L硫酸镍,0~70g/L硫酸钴,0~5g/L四硼酸钠,30g/L硼酸,25g/L氯化铵,3g/L十二烷基硫酸钠,2g/L糖精钠,均为分析纯。

实验阳极为镍板,阴极为70mm×30mm×1mm的低碳冷轧薄板。

首先用脱脂剂对低碳冷轧薄钢板化学除油,除去表面油污,用热水,冷水冲洗冷轧板样,用3%的硫酸除去冷轧板表面的锈蚀,冷水洗后接通电源进行电镀,镀后用冷水冲洗冷轧板表面镀液,烘干后进行镀层硬度测试。

采用DHV-1000显微维氏硬度计(上海比目仪器有限公司)测试硬度。采用CHI650A型电化学工作站(上海辰华仪器公司)测定镀层的极化曲线和交流阻抗。采用S-4800N扫描电子显微镜(日立公司)观察合金镀层的表面形貌。

本文首先采用单因素实验,比较电镀液组分和电镀工艺对Ni-Co-B合金镀层硬度的影响。选出影响较大的三个因素进行正交试验,优化电镀参数。对比优化前后镀层的硬度、耐蚀性和表面形貌。

2 结果与讨论

2.1CoSO4对镀层性能的影响

Ni-Co-B合金镀层硬度随硫酸钴质量浓度的变化见表1。由表1可知,随着镀液中硫酸钴质量浓度的增加,钴会使合金沉积过程发生改变,镀层硬度随之改变。当硫酸钴质量浓度为60g/L时,镀层的硬度达到最大,为582HV。硫酸钴含量继续增大,镀层的硬度趋于稳定并有下降趋势。

表1镀层硬度随CoSO4质量浓度的变化

ρ(硫酸钴)/(g·L-1)σ/HV404505054760582705508056790569

2.2Na2B4O7对镀层性能的影响

Ni-Co-B合金镀层硬度随四硼酸钠质量浓度的变化见表2。

表2镀层硬度随Na2B4O7质量浓度的变化

ρ(四硼酸钠)/(g·L-1)σ/HV3675468256776681

由表2可知,随着镀液中四硼酸钠含量的增加,Ni-Co-B合金镀层的硬度相应提高,当四硼酸钠质量浓度在3~5g/L时,随着镀液中硼化合物量的增多,镀层的组成成分发生明显改变,镀层硬度因而增加。当四硼酸钠质量浓度在4g/L时,镀层硬度为682HV;继续增加四硼酸钠,镀层硬度呈稳定趋势。

2.3电镀时间对镀层性能的影响

电镀时间对镀层外观和硬度的影响见表3。

随着电镀时间的增加,Ni-Co-B合金镀层沉积量增加,镀层性能得到提高。由表3可知,电镀t为40min时镀层外观效果比较好,虽然硬度不是最大值,但外观光滑明亮,没有出现边缘发黑现象,硬度为665HV,达到实验的要求,因此,确定40min为适宜的电镀时间。

表3电镀时间对镀层外观和硬度的影响

t/min外观σ/HV20镀层全覆盖基体,镀层光滑,致密均匀41730镀层全覆盖基体,镀层光滑,致密均匀54340镀层全覆盖基体,镀层光滑,致密均匀66550镀层全覆盖基体,镀层边缘小部分发灰67860镀层全覆盖基体,镀层边缘出现大量灰色层70170镀层基本灰暗683

2.4电流密度对镀层性能的影响

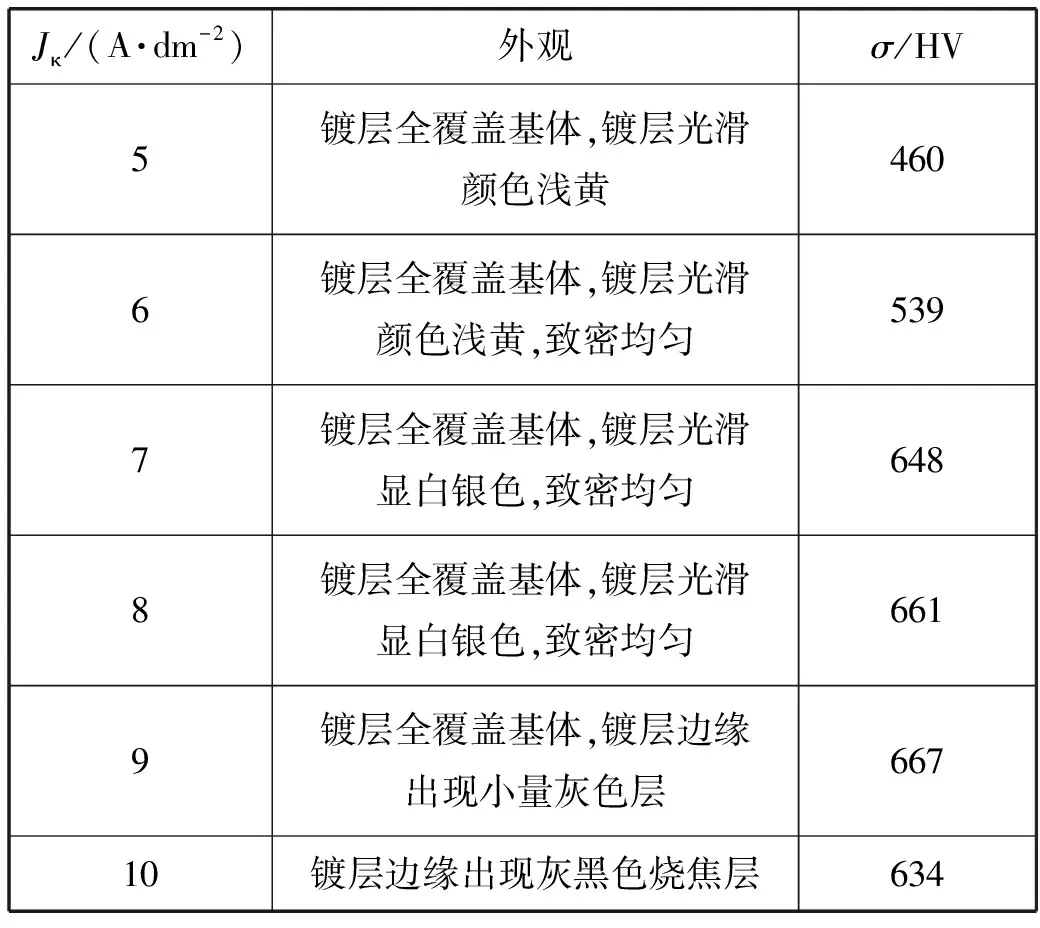

电流密度对Ni-Co-B合金镀层外观和硬度的影响结果见表4。

表4电流密度对镀层外观和硬度的影响

Jκ/(A·dm-2)外观σ/HV5镀层全覆盖基体,镀层光滑颜色浅黄4606镀层全覆盖基体,镀层光滑颜色浅黄,致密均匀5397镀层全覆盖基体,镀层光滑显白银色,致密均匀6488镀层全覆盖基体,镀层光滑显白银色,致密均匀6619镀层全覆盖基体,镀层边缘出现小量灰色层66710镀层边缘出现灰黑色烧焦层634

由表4可知,电流密度对镀层形貌及硬度有一定影响。电流密度增大,镀层沉积量增多,硬度增大,同时镀层表面形貌也发生变化。当电流密度低于7A/dm2时,镀层硬度较低,镀层表面状态不佳。当电流密度高于9A/dm2时,导致沉积速度过快,镀层边缘出现烧焦现象。当电流密度为7~9A/dm2时,Ni-Co-B合金镀层结晶效果好,硬度高,镀层表面光滑,呈白银色,外观优良。

2.5电镀液温度对镀层性能的影响

电镀液温度对镀层外观和硬度的影响见表5。由表5可知,随着镀液温度的升高,Ni-Co-B合金镀层外观和硬度均有很大改善,当θ为50℃时,镀层表面光亮,均匀致密。温度继续升高θ到60℃以上时,离子的扩散速度增大,镀层硬度最大,达到661HV,但此时镀层亮度减弱,装饰性能降低。因此,确定适宜的θ为50℃。

表5电镀液温度对镀层外观和硬度的影响

θ/℃外观σ/HV30镀层全覆盖基体,镀层较灰暗,致密均匀49640镀层全覆盖基体,镀层较亮,致密均匀58950镀层全覆盖基体,镀层光亮,致密均匀64860镀层全覆盖基体,镀层亮度一般,致密均匀66170镀层全覆盖基体,镀层出现起皮557

2.6电镀液pH对镀层性能的影响

电镀液pH对镀层外观和硬度的影响见表6。

表6镀液pH对镀层外观和硬度的影响

pH外观σ/HV4.0镀层边缘出现起皮,镀层不平整,致密性不好4774.5镀层全覆盖基体,镀层较平整,致密均匀5565.0镀层全覆盖基体,镀层平整光亮,致密均匀6415.5镀层全覆盖基体,镀层平整光亮,致密均匀6386.0镀层全覆盖基体,镀层色泽变暗,结合力差663

由表6可知,pH在5.0~5.5时,镀层的完整性和色泽比较好,并且硬度也较高。其可能原因是,当pH过低时,在强酸性环境中阴极会大量析氢,电流效率降低,镀液中的配位离子也难以与金属离子配位,导致金属离子在阴极沉积困难,镀层较薄,甚至出现黑色条纹。当pH过高时,镀层与基体结合力变差,还会导致起皮现象,镀层色泽变差。因此,适宜的pH为5.0~5.5。

3 镍钴硼合金电镀工艺优化

3.1正交试验

硫酸钴、四硼酸钠作为主盐的加入,使Ni-Co-B合金镀层成分发生变化,因此对镀层性能有较大影响。由2.4可知,通过电流密度的改变,硬度变化可以达到667HV,高于温度、pH和时间条件的影响。因此,在进一步研究中,将硫酸钴、四硼酸钠、电流密度作为三个因素,进行三因素三水平正交试验,表7为正交试验设计表。从而选出电镀Ni-Co-B合金镀层的优化工艺,根据镀层的硬度作为评判指标来评定镀层性能。

表7正交方案设计表

因素AJκ/(A·dm-2)Bρ(四硼酸钠)/(g·L-1)Cρ(硫酸钴)/(g·L-1)水平17.03.555水平27.54.060水平38.04.565

对镀层的性能即镀层的硬度进行极差分析。通过分析正交试验结果,确定最佳的工艺参数。正交试验结果见表8。

表8正交试验结果

试验号A电流密度B四硼酸钠C硫酸钴σ/HV111159021236583132625421365952225986231676731262783216389333663K1624.87625.67635.23―K2644.86631.98617.16―K3643.17655.24660.51―极差R19.9929.5742.68―因素主→次硫酸钴>四硼酸钠>电流密度优化方案A2B3C3

由表8可知,通过极差判断影响因子的主次,根据表8中极差R的数值可得出硫酸钴质量浓度C影响镀层硬度是最主要的因素,其次为四硼酸钠质量浓度B和电流密度A。较佳的工艺条件为:4.5g/L四硼酸钠,65g/L硫酸钴,JΚ为7.5A/dm2。在优化条件下进行实验,对得到的Ni-Co-B合金镀层进行性能测试。

3.2优化后镀层性能的检测

按照正交试验确定的最优方案,进行实验,并与优化前的工艺(条件为4g/L四硼酸钠、60g/L硫酸钴、JΚ为7A/dm2),所得镀层进行性能对比。

3.2.1硬度测试

对Ni-Co-B合金镀层的硬度进行测定。优化后工艺所得镀层硬度达到689HV;优化前工艺镀层硬度为635HV。

3.2.2镀层的表面形貌

优化前后工艺所得Ni-Co-B合金镀层表面形貌(SEM)如图1所示。

从扫描电镜分析中可以看出,图1(a)为工艺优化前Ni-Co-B合金镀层的表面形貌。此时,镀层的表面平整,呈半光亮,镀层晶粒较大。图1(b)为优化后Ni-Co-B合金镀层的表面形貌,与图(a)相比镀层晶粒更加细致,表面变得更平整、均匀、致密。

图1 优化前后镀层的SEM照片

3.2.3优化后镀层的电化学性能测试

在电化学测试中,以优化工艺后的Ni-Co-B合金镀层为研究电极(A=1cm2),铂为辅助电极,饱和甘汞电极为参比电极。测试介质采用pH为7的3.5%NaCl水溶液。

图2和表9为Ni-Co-B合金镀层的极化曲线及其自腐蚀电位和腐蚀电流。由图2可以看出,优化前镀层的自腐蚀电位为负,自腐蚀电流最大,极易腐蚀;当电镀工艺条件优化后Ni-Co-B合金镀层的自腐蚀电流最小,腐蚀电位增加,耐蚀性得到明显提高。

图2 镀层的极化曲线

表9腐蚀电位及腐蚀电流

镀层种类φcorr/mVIcorr/μA工艺优化前-761.66117.64工艺优化后-341.37010.44

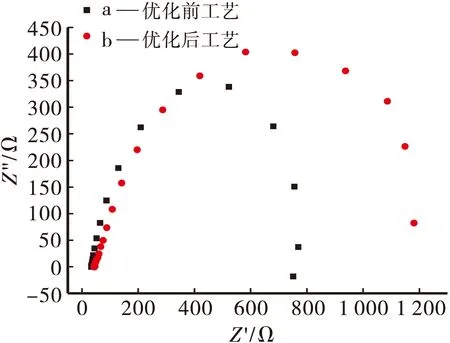

图3为Ni-Co-B合金镀层在3.5%的NaCl溶液中的交流阻抗谱图,交流信号幅值为5mV,频率范围为0.01Hz~100kHz,采用开路电势测量。图3中的半圆直径代表电化学反应电荷转移电阻。半圆直径越大,镀层的耐蚀性越好。由图3可知,优化后工艺所得的镀层耐蚀性强于优化前所得的Ni-Co-B合金镀层耐蚀性。

图3 镀层的交流阻抗谱图

4 结 论

1)电镀液中硫酸钴、四硼酸钠的加入对Ni-Co-B合金镀层硬度有重要影响。随着组分的增多,镀层硬度增加,最佳组成为180g/L硫酸镍,65g/L硫酸钴,4.5g/L四硼酸钠,30g/L硼酸,25g/L氯化镍,3g/L十二烷基硫酸钠,2g/L糖精钠。

2)Ni-Co-B合金电镀最佳工艺条件为:Jκ为7.5A/dm2,t为40min,pH为4.5,θ为50℃。

3)在优化工艺条件下,所得Ni-Co-B合金镀层硬度为689HV,明显高于优化前合金镀层硬度。工艺优化后镀层表面光亮,晶粒光滑均匀、耐蚀性提高。

[1]崔莹,杨培霞,刘磊.电沉积Ni-Co-B纳米晶合金代硬铬镀层[J].中国有色金属学报,2012,22(11):3114-3116.

[2]李昌树.高效六价铬镀铬工艺研究[D].沈阳:沈阳理工大学,2008:1-2.

[3]Yilmaz S,Ture M,Sadikoglu M,et al.Determination of total Cr in wastewaters of Cr electroplating factories in the I.Organize industry region (Kayseri,Turkey)by ICP-AES[J].Environmental Monitoring and Assessment,2010,167:235-242.

[4]王征,安茂忠,胡旭日,等.电沉积Zn-Ni-Co合金工艺研究[J].材料工程,2006,(4):38-39.

[5]王志英,孙亚明,华中,等.FeCoZrNbB合金的晶化过程及磁性能[J].复合材料学报,2010,27(1):140-143.

[6]宋振兴,姚素薇,王宏智,等.电镀Ni-Co合金镀层耐腐蚀性能研究[J].电镀与精饰,2014,36(11):1-3.

[7]潘秉锁,杨洋,杨凯华.镍钴合金电沉积中硫酸钴含量影响的探究[J].材料保护,2006,39(8):10-12.

[8]Li Yundong,Jiang Hui,Wang Dong,et al.Effects of saccharin and cobalt concentration in electrolytic solution on microhardness of nanocrystalline Ni-Co alloys[J].Surface and Coatings Technology,2008,202:4952-4956.

[9]Bekish Y N,Poznyak S K,Tsybulskaya L S,et al.Electrodeposited Ni-B alloy coating: Structure, corrosion resistance and mechanical properties[J].Electrochimica Acta,2010,55:2223-2231.

[10]Das K S,Sahoo P.Tribological characteristics of electroless Ni-B coating and optimization of coating parameters using Taguchi based grey relational analysis[J].Materials and Design,2011,32(4):2228-2238.

[11]宋振兴,刘宝超,梁山,等.(Ni-P)-Si3N4复合镀层硬度及耐磨性研究[J].电镀与精饰,2013,35(12):1-5.

[12]杨防祖,牛振江,曹刚敏,等.镍钨磷合金电结晶机理及其镀层结构与显微硬度[J].物理化学学报,2000,16(11):1022-1027.

Preparation and Properties of Ni-Co-B Alloy Coatings

AN Chengqiang, REN Guopeng, HAO Jianjun

(School of Environmental and Chemical Engineering,Shenyang Ligong University,Shenyang 110159,China)

The purpose of this study is to obtain Ni-Co-B alloy coatings with good properties on the basis of the nickel hard coatings.Effects of electroplating solution component and process on the alloy coating hardness were investigated by single factor experiment.On this basis,three factors which influence the hardness of the alloy coating were selected to carry out the orthogonal test.The parameters of alloy plating process were optimized by the orthogonal experiment,and the coating performance before and after optimization was compared through the hardness value,SEM figure,polarization curves and electrochemical impedance spectroscopy.The optimum mass concentration of cobalt sulfate and sodium tetraborate in Ni-Co-B alloy plating solution were 65g/L and 4.5g/L,the optimum current density was 7.5A/dm2.The highest hardness of the coating could reach 689HV,the coating surface was bright,fine and uniform and the corrosion resistance of the coating was improved.

Ni-C-B alloy coatings; orthogonal test; optimum condition; corrosion resistance; hardness

10.3969/j.issn.1001-3849.2016.10.003

2016-01-04

2016-03-02

TQ153.2

A