铝合金硫酸阳极氧化常见质量问题探究

2016-11-16吴心元

闫 瑾, 吴心元

(天津航空机电有限公司,天津 300308)

铝合金硫酸阳极氧化常见质量问题探究

闫瑾,吴心元

(天津航空机电有限公司,天津300308)

铝合金材料在航空航天领域中应用广泛,硫酸阳极氧化可以提高其耐腐蚀性能。以不同温度对硫酸阳极氧化膜层进行冲击,证明了高温环境会降低硫酸阳极氧化膜层的耐腐蚀性能,并对其原因进行了剖析;从材料机械成型加工过程、硫酸阳极氧化工艺过程分析了膜层表面 “黑点”的形成原因,并对其解决方法进行了探究;阐述了铝合金材料状态对硫酸阳极氧化膜层质量性能的影响。

铝合金硫酸阳极氧化; 高温环境; 耐蚀性; 黑点; 材料状态

引 言

铝合金材料由于密度较小、导电和导热性能良好在航空航天领域中应用广泛。在自然条件下,铝合金材料表面会形成致密的氧化膜,有一定的耐腐蚀能力。但在实际使用条件下,若不采取适当的防护措施,铝合金材料仍然会发生腐蚀。为了提高铝合金材料的耐腐蚀能力,满足使用需求,通常采用硫酸阳极氧化的方法对铝合金表面进行防护。

铝及铝合金硫酸阳极氧化工艺(HB/Z 233-93)中规定了硫酸阳极氧化溶液组成及工艺条件[1]:

硫酸(ρ=1.84 g/mL)

150~200g/L

铝离子

<20g/L

θ

13~26℃

Ja

0.5~2.0A/dm2

t

20~60min

本文对高温环境下硫酸阳极氧化膜层耐腐蚀性能的影响进行了剖析,探究了硫酸阳极氧化膜层表面出现“黑点”的原因,阐述了铝合金基体材料表面状态对硫酸阳极氧化膜层性能的影响。

1 高温环境对硫酸阳极氧化膜层耐腐蚀性能的影响

铝及铝合金阳极氧化膜与有机聚合物膜 第1部分:阳极氧化膜(GB/T 8013.1-2007)抗热裂性试验方法中提到,将阳极氧化的试样置于预热到(46±3)℃的恒温箱中,保温30min,取出试样,目视检查表面有无裂纹。如无裂纹,依次提高6℃,保温30min,检查表面有无裂纹,直至82℃[2]。

国标规定硫酸阳极氧化膜层在进行抗热裂性试验时的最高θ为82℃,航空航天领域中使用环控类产品的调测温度范围θ为100~300℃。为探究高温环境对硫酸阳极氧化膜层耐腐蚀性能的影响,以不同温度对硫酸阳极氧化膜层进行冲击,分析高温环境影响硫酸阳极氧化膜层耐腐蚀性能的原因。

1.1高温环境下硫酸阳极氧化膜表面形貌

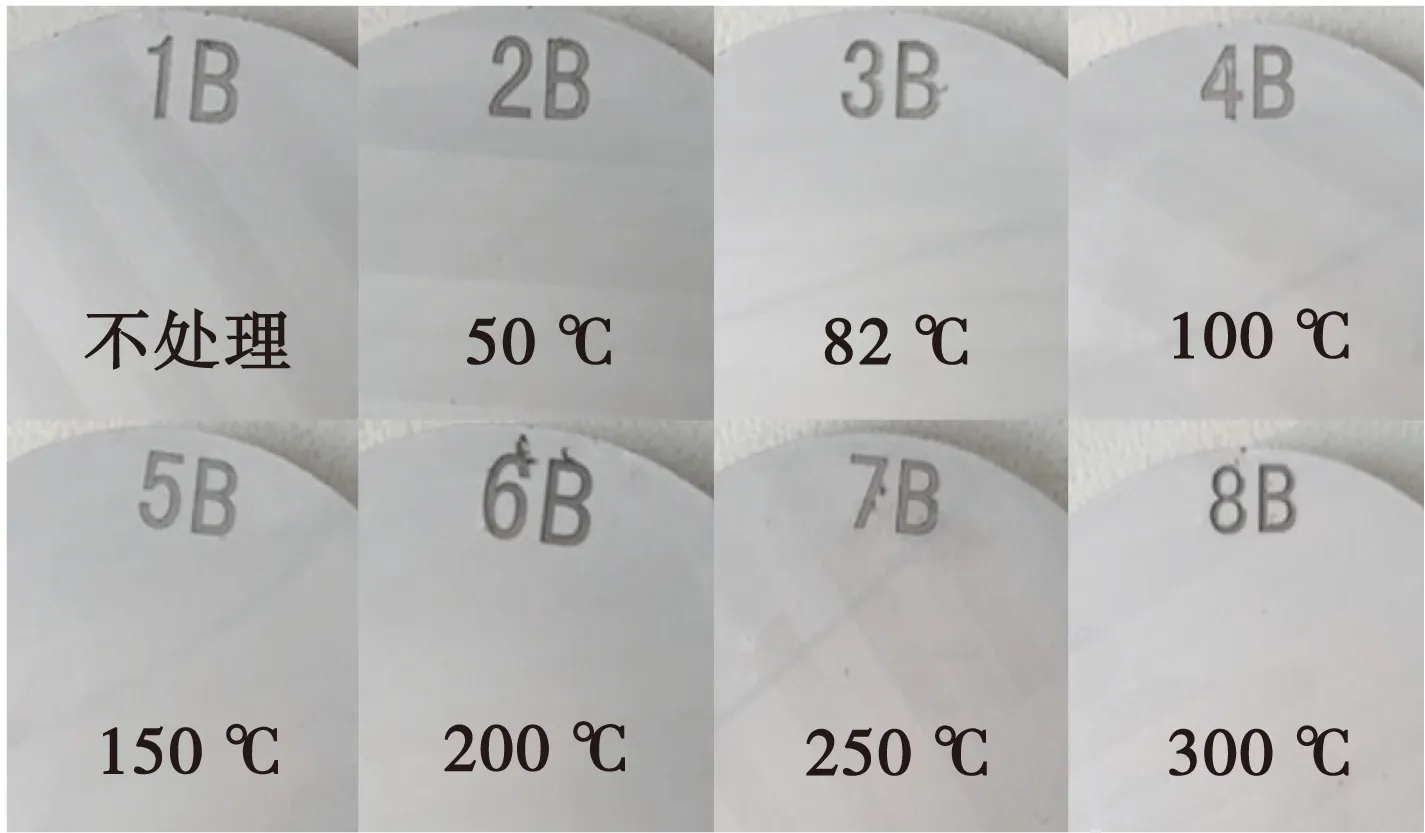

将材料牌号为2A12的8个铝合金试件(d100 mm×5 mm)在Ja为1.5 A/dm2,θ为20 ℃,氧化t为40 min的工艺参数下进行硫酸阳极氧化处理后,分别置于50、82、100、150、200、250和300℃的温度环境下30min,在SUPRA 55VP扫描电镜2μm、5.00KX、EHT=20.00kV条件下观察试件形貌,如图1所示。

由图1可以看出,硫酸阳极氧化膜层在未经高温处理时膜层完整无裂纹,50℃环境下膜层表面无明显变化,但经过82℃、30min处理后的试件,硫酸阳极氧化膜层表面出现了细微裂纹。当继续提高试验温度,分别观察100、150、200、250和300℃环境中的试件,硫酸阳极氧化膜层表面出现了目视可见的裂纹。且随着试验温度的升高,膜层表面的裂纹明显增多、逐渐加深并变得更为密集。

图1 耐热试验后氧化膜表面形貌照片

1.2硫酸阳极氧化膜层耐腐蚀性能

依据铝及铝合金阳极氧化膜层军用标准(MIL-A-8625F),参照操作盐雾测试机的标准试验方法(ASTM B 117),使用TMJ-9701B盐水喷雾试验机对不同环境温度处理的试件进行336h 5%盐水的盐雾试验。结果表明,环境处理温度越高,硫酸阳极氧化膜层的耐腐蚀性能越低,结果如图2所示。

图2 中性盐雾试验结果

对图2中试件上腐蚀点的数量进行统计,结果如表1所示。

表1不同环境处理温度试样盐雾试验结果

θ/℃不处理5082100150200250300腐蚀点/个00112345

在一定温度环境下,硫酸阳极氧化膜层会开裂,出现裂纹。随着温度升高,裂纹逐渐增多,裂缝逐渐加大。裂缝内铝基体无硫酸阳极氧化膜层防护,暴露在腐蚀环境中,形成腐蚀点。因此,环境温度越高,硫酸阳极氧化膜层的耐腐蚀性能越低。

2 硫酸阳极氧化膜层表面黑点问题

硫酸阳极氧化后膜层表面出现“黑点”是常见的质量问题。阳极氧化膜出现黑点状况如图3所示。

图3 硫酸阳极氧化后黑点状况

2.1阳极氧化膜形成黑点的原因

在铝合金材料加工成型过程中,机加工方法如切削、拉伸、挤压、精切及光整打磨产物等会直接影响成膜质量,主要体现在材料异物的夹杂、挤压铝薄膜局部覆盖等,在硫酸阳极氧化处理期间异物的显现与剥离、挤压铝薄膜的随机剥离是形成黑点的主要原因。

由于铝合金硬度较低,使用锉刀、油石、砂布或抛光纸打磨材料表面时,锉刀上的金属粉末和油石、砂布及抛光纸上的砂粒镶嵌到零件上,尤其在基体粗糙度较高时更容易发生,并导致基体腐蚀,硫酸阳极氧化后造成材料表面出现“黑点”且局部无膜层。

在表面粗糙度较低的情况下,若对铝合金基体进行手工抛磨,通常使用旧砂纸或粗布等辅助工具做简单精饰,这时附着在铝合金基体表面的铝沫或小片薄膜较牢固地镶嵌入零件。若在硫酸阳极氧化的前处理过程中,碱腐蚀的剧烈反应使其剥落,则对硫酸阳极氧化后的外观影响不大或稍有影响;若在硫酸阳极氧化过程中脱落,则造成局部氧化膜层不完整;若在硫酸阳极氧化后、填充封闭前剥落,则形成没有氧化膜层的“白点”;若在填充过程中剥落,则形成色泽显著差异的“白点”;若在填充后剥落,则形成界线清晰的“白点”。

因此,铝合金基体严禁使用锉刀、油石、砂布或抛光纸打磨零件,建议使用刮刀、百洁布进行局部修整。同时,不应在车加工时为了满足粗糙度要求而进行抛光处理。

2.2基体腐蚀形成的黑点

为保护钢铁材料,机加工过程中使用切削液pH通常会偏碱性,钢铁材料在碱性条件下不发生腐蚀;铝合金属于两性金属,在偏碱性的切削液中会发生化学反应从而被腐蚀。

铝合金材料在机械加工成型过程中使用的切削液、冷却液等要定期更换,如长期使用会使切削液、冷却液中的金属屑、杂质等不断积累,增加电偶腐蚀的风险。切削液、冷却液中的金属杂质与铝合金基体接触时,产生电偶电流,使电位较低的金属作为阳极而溶解速度增加,电位较高的金属作为阴极而溶解速度减小。按照电化学理论,Fe/Fe2+的电极电位为-0.44V,Al/Al3+的电极电位为-1.66V,两种金属接触时,铝合金作为电极电位较负的金属成为阳极而加速腐蚀。

在加工完钢铁类零件后,切削液中带入大量Fe粒子,在后续加工铝合金零件时,Fe粒子会粘附在铝合金基体表面,此时Fe粒子作为腐蚀阴极发生还原反应受到保护,而Al由于电位较Fe负很多,在反应中作为阳极发生氧化反应,Al被氧化为Al3+,加速了铝合金基体的腐蚀。

因此,为避免铝合金基体在机械成型加工过程中发生腐蚀,应定期对机械加工过程中使用的切削液、冷却液等清洗液进行更换,防止切削液、冷却液中的金属杂质与铝合金基体接触产生电偶腐蚀。并且在机械加工过程中使用的切削液、冷却液等清洗液时一定要清洗干净,避免清洗液腐蚀基体。

2.3铝合金材料成分的影响

在硫酸阳极氧化过程中,由于槽液中Cu2+等金属杂质过多聚集,容易引起膜层表面出现黑色斑点或黑色条纹,影响硫酸阳极氧化膜层的耐腐蚀性能。研究结果表明,铝合金材料的成分对硫酸阳极氧化膜层表面出现黑点的影响非常显著,尤其是含铜量较高的硬铝出现黑点的几率增加。硫酸阳极氧化后膜层表面出现黑点的现象多发生在铜质量分数较高的硬铝材料,以LY-12最为常见。硬铝材料中铜质量分数为3.8%~4.9%,导致氧化过程中电流效率下降,导电不良,局部氧化膜较薄[3],硫酸阳极氧化后膜层表面产生黑点。当硫酸阳极氧化槽液中H2SO4质量浓度过高时,铝合金基体在硫酸阳极氧化后也容易形成黑点。在不通电的的情况下,铝合金零件在硫酸阳极氧化槽中放置时间过长增大了发生电偶腐蚀的可能[4]。

综上所述,硫酸阳极氧化槽液中Cu2+等金属杂质的过多聚集与H2SO4浓度对硫酸阳极氧化后膜层表面出现黑点影响很大。因此,定期对槽液进行过滤、清理,对槽液成分进行分析并调整至正常工艺范围,对解决硫酸阳极氧化后膜层表面出现黑点问题很重要。

3 铝合金基体对阳极氧化膜层影响探究

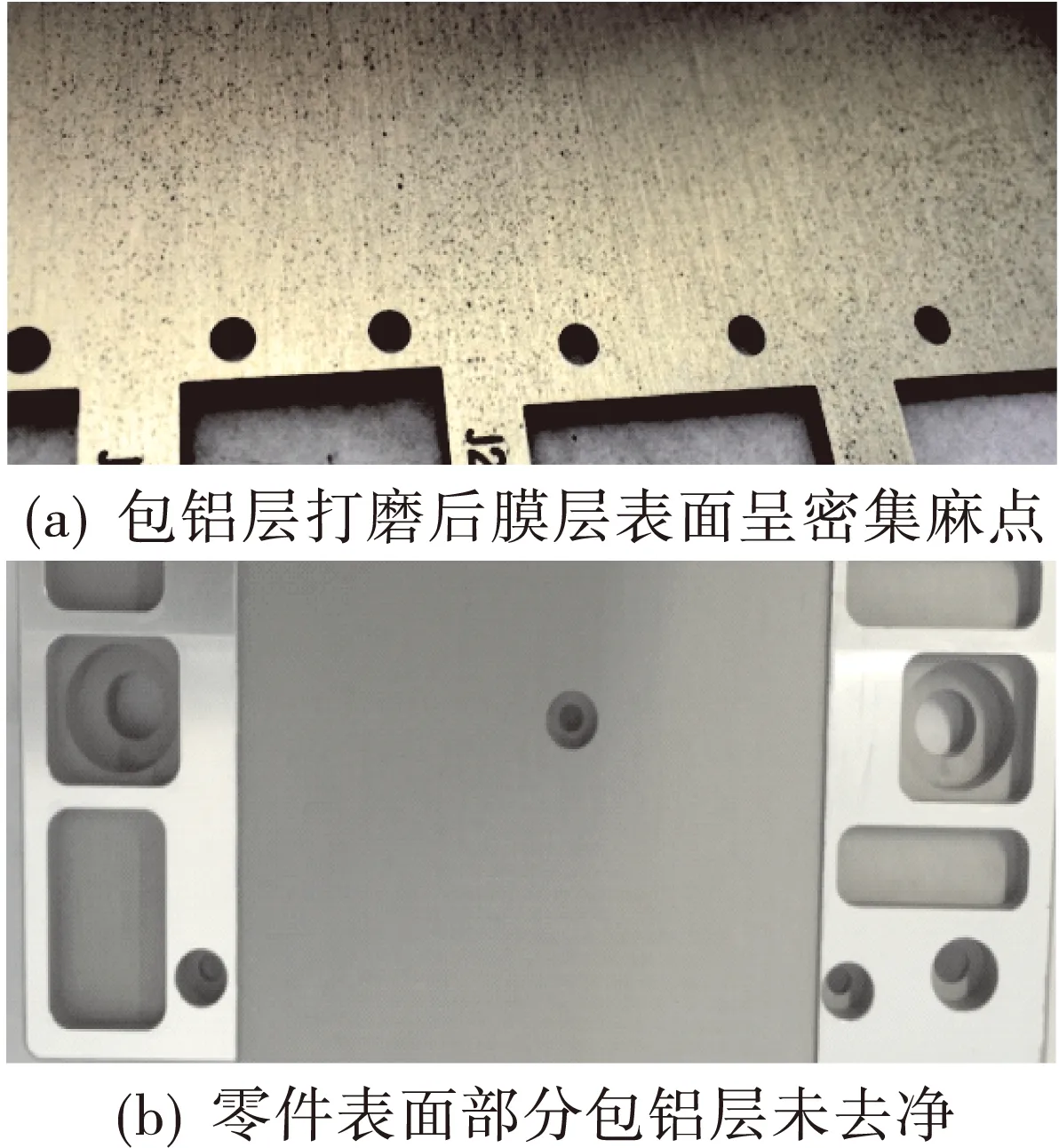

3.1包铝层对硫酸阳极氧化膜层影响

硬铝有较高的强度,但其耐腐蚀性能不良,为提高其耐腐蚀性能,通常在硬铝板材表面用轧制的方法包一层工业纯铝或锌(1%)铝合金层,称为包铝层。有包铝层时材料基体强度有所下降,硬铝的固溶处理温度范围窄,低于温度范围不能发挥最大强化效果,而超出上限温度,又可能使晶粒聚集受到破坏。包铝零件表面状态如图4所示。

图4 包铝零件表面形貌照片

铝合金材料成分是影响硫酸阳极氧化膜层质量的因素之一,尤其是由铝型材加工而成的零件。零件外形是由型材的不同部分构成,型材外层非加工面是“富铝层”或“包铝层”,与加工面的材料成分有显著差异,因此硫酸阳极氧化膜色泽差异也十分显著。提前将铝型材切削一定厚度以去除型材表面包铝层,可弥补表层材料差异缺陷。但包铝层厚度与型材厚度相关,约占板材厚度3%~5%,若包铝层未完全去除,仍然会出现硫酸阳极氧化后色差明显的问题。

3.2铝合金材料热处理对阳极氧化膜层影响

铝合金材料热处理状态是影响硫酸阳极氧化膜层性能质量的重要因素。基体材料的热处理状态不同会导致形成的硫酸阳极氧化膜层有差异,不同热处理状态的基体形成的硫酸阳极氧化膜层颜色不同,如图5所示。

图5 不同热处理对阳极氧化膜的影响

通过调整热处理和加工工艺流程可以减少这方面的影响。在选材时应考虑材料的热处理初始状态,或利用热处理、热加工来改善材料的力学性能以及金相组织等,以显著提升零件的性能。

4 结 论

铝合金材料质量轻、机械性能优异、导电导热性能良好,越来越多的产品选用铝及铝合金作为基体材料,并对其进行硫酸阳极氧化处理以提高其耐腐蚀性能及与漆层结合能力。由于产品基体材料状态的差异、工艺参数范围不同以及使用环境的差异,在日常生产中硫酸阳极氧化膜层经常发生各种质量问题。

高温环境会降低硫酸阳极氧化膜层的耐腐蚀性能,选用硫酸阳极氧化作为表面处理的零件应充分考虑到零件使用环境及其耐腐蚀性能需求。

材料机械加工及打磨导致硫酸阳极氧化后膜层表面出现“黑点”,嵌入杂质在阳极氧化过程中或阳极化氧后脱落造成“白点”。

铝合金材料是否有包铝层及其不同的热处理状态,都会造成硫酸阳极氧化后膜层的差异性。

因此,在铝合金零件的选材、加工、表面处理及使用过程中,要充分考虑以上各因素的影响,以保证零件的各项性能满足设计使用需求。

[1]HB/Z 233-93,铝及铝合金硫酸阳极氧化工艺[S].

[2]GB/T 8013.1-2007,铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜[S].

[3]王建超.硬铝合金阳极氧化着黑色白点故障及排除[J].电镀与精饰,2013,35,(8):41-43.

[4]肖鑫,钟萍.电镀实用工艺守则[M].北京:机械工业出版社,2010:1-414.

Exploration of Aluminum Sulfuric Acid Anodic Oxidation Process Issues

YAN Jin,WU Xinyuan

(AVIC Tianjin Aviation Electro-Mechanical CO.,LTD.,Tianjin 300308)

Aluminum alloy materials are widely used in the aerospace field and sulfuric acid anodizing can improve its corrosion resistance.Corrosion resistance reduction of the sulfuric acid anodizing film caused by high temperature was proved through attacking the films under different temperature and the reasons were analyzed.Reasons for the formation of black spots on the film surface were analyzed from the mechanical process and sulfuric acid anodizing process,and the solution method was explored. Influence of the aluminum alloy material status on the quality pereformance of sulfuric acid anodizing film was elaborated.

sulfuric acid anodizing; high temperature condition; corrosion resistance; black spots; material state

10.3969/j.issn.1001-3849.2016.10.010

2016-05-30

2016-06-15

TG174.451

B