基于“回”型阴极屏蔽板的平面电铸件厚度分布均匀性研究

2016-07-29李慧娟明平美周涛赵云龙秦歌河南理工大学机械与动力工程学院河南焦作454003昆山美微电子科技有限公司江苏昆山5334

李慧娟,明平美,周涛,赵云龙,秦歌(.河南理工大学机械与动力工程学院,河南焦作454003;.昆山美微电子科技有限公司,江苏昆山5334)

基于“回”型阴极屏蔽板的平面电铸件厚度分布均匀性研究

李慧娟1,明平美1,周涛2,赵云龙1,秦歌1

(1.河南理工大学机械与动力工程学院,河南焦作454003;2.昆山美微电子科技有限公司,江苏昆山215334)

摘要:为进一步提高大面积平面电铸件厚度分布的均匀性,提出一种改进型电铸工艺——阴极加设“回”字型屏蔽板并做周向等幅平面运动,并对此进行了数值分析与实验研究。研究结果表明:“回”字型屏蔽板结构参数与位置参数对阴极电流密度分布有很大影响,采用改进型电铸工艺能显著改善电铸层厚度的分布特性,基于新工艺制备约为100 μm厚的电铸层(大小70 mm× 70 mm)的厚度差小于8%.

关键词:机械制造工艺与设备;电铸;厚度分布均匀性;阴极屏蔽板;阴极周向平动

0 引言

基于电沉积原理的电铸技术是一种典型的低温特种加工技术,因具有能精确复制细微特征、微组织结构与性能易控、不受工件空间尺寸和形状限制等优点,而特别适合于薄壁类零件、复杂型面体与微细结构特征体的制造[1-2],如液体火箭发动机推力室、破甲弹药型罩、波纹管、模具、精细滤网等,是解决航空航天、武器装备、微电子、精密机械等领域复杂关键金属零部件加工的重要支撑工艺之一。近几年,随着高分辨率/高精度/高密度大面积平面显示屏、光伏、触摸屏、印制线路板、集成电路(IC)封装等技术的快速发展,用于印制导电微结构体(如触点、导线等)的电铸平面印刷模板(俗称“钢板”)的需求量急剧增加。而电铸制造这类面积大(有的超过1 000 mm× 1 000 mm)且宏微结构结合的平面薄件,不仅要求各微细结构特征几何形状精度高,而且需要整个制件的厚度差小于10%,这就要求电铸层有很高的厚度分布均匀性。根据电化学沉积理论[3],电铸层厚度分布主要取决于阴极电流分布和电流效率。阴极电流分布有1次电流分布、2次电流分布和3次电流分布。其中,1次电流分布主要取决于电铸槽和阴阳极的几何形状、大小及阴阳极间的几何关系等,2次电流分布主要依赖于电极过程的极化特性,3次电流分布与电解液的组分、浓度、传质特性和添加剂等有关。电流效率大小主要受电流密度大小、电流波形、工艺温度、传质状况、金属离子和添加剂浓度等众多因素的影响。而不同类型的电流分布特性之间相互关联,且它们又与电流效率互为影响。因此,影响电铸层厚度分布的因素繁杂且难于协同控制,使得高厚度分布均匀性电铸件的获得仍是困扰该领域产学界的技术难题之一。

对于特定的工程应用,电解液组分及其浓度、添加剂、工艺温度、电铸槽空间几何形状等,或者是选定的,或者是改变或改善的空间有限。为此,学界与业界主要致力于通过优化阴极一次电流和(或)传质系数分布来提高电铸件厚度分布的均一性。针对一次电流分布的改善,已研究出如下措施与方法:优化阳极的几何形状[4-6]和阴阳极间的配置关系[7-8]、辅以电流屏蔽物[9-12]、增设辅助电极(辅助阴极[13-14]和辅助阳极[15-16])等。 为尽可能实现电极过程传质效率或系数的均匀化分布,研究者主要围绕对流、扩散与电迁移3种传质模式来探索解决方法。典型的措施有:往返移动或旋转阴极[17-19]、优化空气搅拌布局[20-21]、多点喷射给液[22-23]或叠加不同能量场如磁场[24]、超声场[25]和压力场[26]等。实际上,工程界往往是综合考虑电流与传质系数的分布问题,以实现它们的协同优化。代表性的例子是IBM公司[27-28]开发出含有往复搅拌桨的系列电沉积槽。

上述措施和方法主要是面向整个电沉积件全局厚度分布均匀性的提高而提出的。为尽量减小各微细电铸特征体自身的厚度或高度差,文献[29-30]报道了一些独特的工艺措施。

结合上述研究成果及工程实际,并考虑到大面积平面电铸件的形状多样性特点,提出了一种改进的平面件电铸工艺:阴极附设有“回”字型阴极屏蔽并做周向平移运动,以期为进一步提高宽幅平面电铸层厚度分布的均匀性提供一种新的工艺方案。

1 仿真分析

1.1阴极面电场分布特性分析

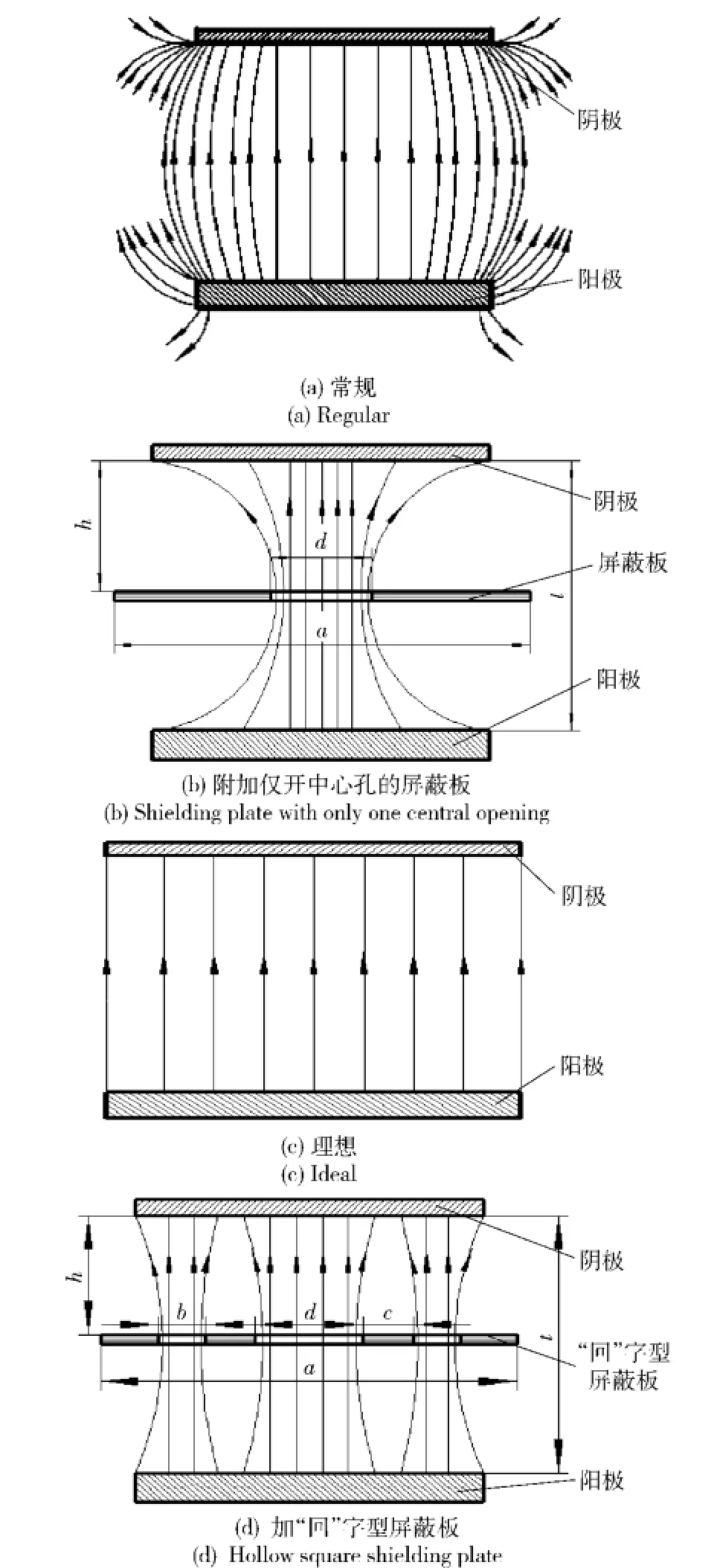

图1所示为阴极面电流密度的不同分布特征示意图。无阴极屏蔽板时,如图1(a)所示,由于存在不可避免的边缘效应和尖端放电现象,阴极面四周区域的电流密度往往比中间区域的要大得多,导致其上的电铸层一般呈现中间低边缘高的“盆形”特征。在阴阳极间施加了屏蔽板后,如图1(b)所示,一般都能显著减小阴极面周边的电流集中程度并一定程度上提高电铸层的厚度分布均匀性,但很难获得如图1(c)所示的理想效果。这是因为,通常采用仅含中心孔的阴极屏蔽板很难实现电流密度在阴极面上的均一分布。比如,在阴阳极间距离t一定时,缩小阴极与屏蔽板间距离h或(和)中心开孔尺寸d,或(和)增大屏蔽板尺寸a,往往导致铸层呈现中间厚边缘薄的“帽形”分布;反之,如增大h或(和)d,铸层厚度的“盆形”分布特征更突出。即使协同来调整上述参数,一般也只能得到 “W形”分布的电铸层。为此,为获得较理想的效果,阴极屏蔽板的几何结构有待改进设计。

对此,设计了一种“回”字型开口的屏蔽板,该屏蔽板相对于仅中心开孔的屏蔽板又增设了一个环形开孔,因环形开孔处允许一部分电力线通过,减轻了电力线在阴极边缘或中间区域集中的现象,在一定程度上改善了电铸层厚度呈“盆形”或“W形”的分布特征。设阴阳极间距为t,“回”字型开口屏蔽板边长为a、中心孔边长为d、环形孔宽度为b、环形隔离带宽度为c、屏蔽板与阴极间距为h,其结构参数和位置参数及施加“回”字型开孔的屏蔽板时阴极面电力线分布如图1(d)所示。

图1 不同情况下阴极面上的电力线分布Fig.1 Current density distribution on cathode surface under different conditions

1.2模型建立与仿真分析

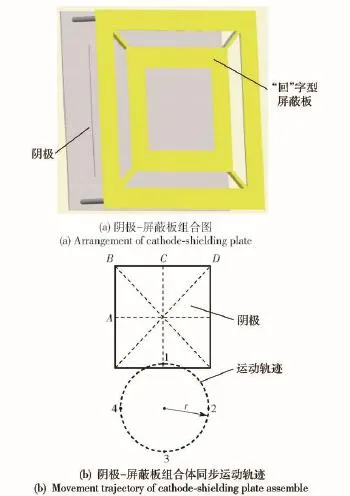

为使阴极面各处能获得相对均匀的流速和接收电流的几率尽可能相等,提出一种周向等幅平面移动的阴极运动模式。这种运动模式明显有别于目前常用的单纯阴极水平或竖直移动模式。“回”字型开口屏蔽板与阴极面形状相似,为最大程度的发挥屏蔽板的作用,改善阴极面电流均匀分布情况,一般使阴极与屏蔽板保持相对静止状态,故把“回”字型开口屏蔽板平行正对固定连接于阴极上(如图2(a)所示),使之与阴极一起作等幅的周向平面运动。阴极周向等幅平面运动的振幅 r为30 mm,转速为60 r/min,阴极运动轨迹如图2(b)所示。

图2 “回”字型开口的屏蔽板布局及运动轨迹Fig.2 Layout and movement trajectory of hollow square shielding plate

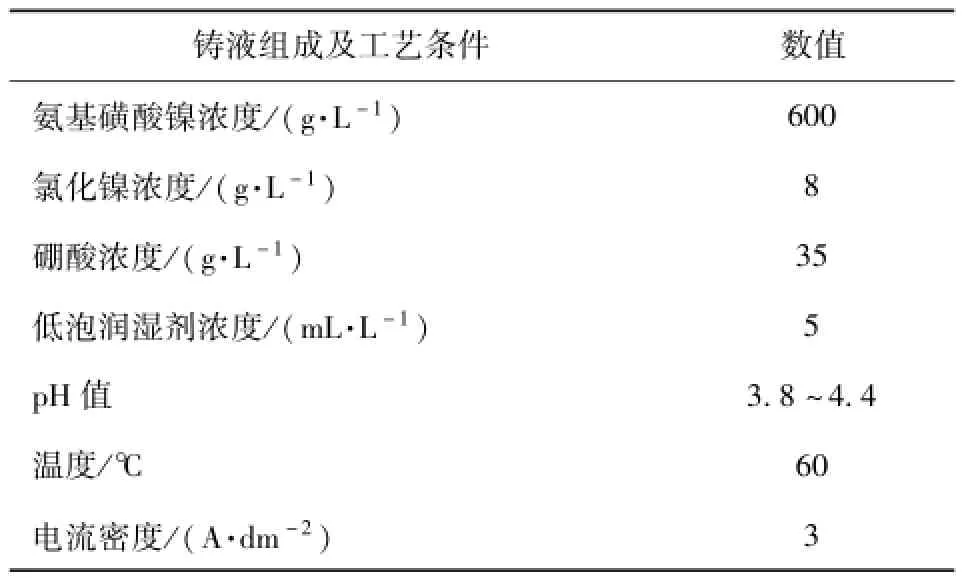

假设电铸在全部充满电铸液的三维矩形槽(180 mm×150 mm×170 mm)中进行,阳极材料为电解镍板,阴极基底为316不锈钢薄片,屏蔽板材质为聚乙烯。大小为150 mm×150 mm×10 mm的阳极与阴极(70 mm×70 mm×1 mm)平行正对放置,两电极间距离固定为 50 mm,屏蔽板外形尺寸为90 mm×90 mm×1 mm.工作时,阴极—屏蔽板组合体运动轨迹的中心与整个电铸槽的中心重合。仿真时依托的电铸液组分和施加的工艺条件参数如表1所示,并假设整个电铸液的电导率、浓度、温度、流速恒定且分布均匀,阳极上加载的恒压为1 V.用多物理场Comsol 5.0软件中的电化学模块进行数值分析。为便于仿真分析,把阴极的动态运动过程简化为若干个离散静态过程的叠加:取阴极运动过程中的4个极限位置1、2、3、4(如图2(b)所示)视为阴极运动一周,阴极表面用A、B、C、D 4条代表线表征,计算出每条线在上述4个极限位置上的电流密度之和,作为阴极面运动一周的电流密度。

表1 仿真与实验所用电铸液组成及工艺条件Tab.1 Electroforming solution composition and process conditions for simulation and experiment

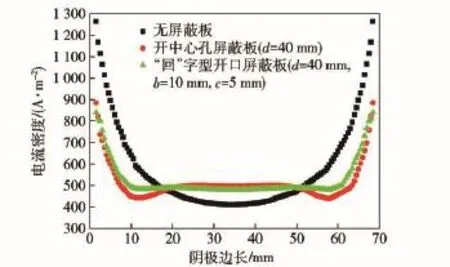

图3为不同阴极屏蔽板结构形状时仿真分析得到的阴极面代表位置线A上的电流密度分布情况。无屏蔽板时,阴极面边缘区域的电流密度明显高于中心区域(超过6倍),整个阴极面电流密度呈“盆形”分布。附加仅中心开孔的屏蔽板后,阴极面边缘电流密度有所降低,中心区域电流密度有所提高,但接近边缘区域的电流密度也有所降低,整个阴极面上电流密度呈“W形”分布。而加设“回”字型屏蔽板时,不但阴极面边缘区域电流密度降低,而且接近边缘的低电流密度区域消失,阴极面大部分区域(占71%)的电流密度分布相对均匀。由此可知,“回”字型屏蔽板能很好地改善大面积阴极面的电流密度分布。但若要获得均匀性更好的电铸层,尚需改进“回”字型屏蔽板的结构尺寸。

图3 3种情况下阴极面上的电流密度分布Fig.3 Distribution of current densities on cathode surface under three conditions

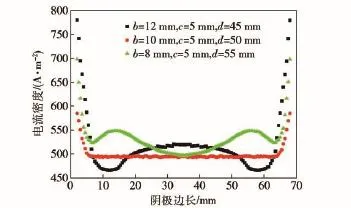

图4是在屏蔽板环形隔离带宽度和阴极-屏蔽板间距恒定时不同结构尺寸“回”字型屏蔽板对阴极电流密度分布的影响。由图可知,当环形孔尺寸变窄时(b由12 mm到8 mm),环形开孔处正对的阴极面处电流密度由小于中心区域值变为大于中心区域值;当中心孔尺寸由小增大时(d由45 mm到55 mm),中心孔正对的阴极面处电流密度由大于中心区域值变为小于中心区域值。当b=10 mm,c= 5 mm且d=50 mm时,阴极面上电流密度的均匀区域达85%.由此可知,通过优选“回”字型屏蔽板的结构尺寸可获得均匀性更好的阴极电流密度分布。按照上述分析方法,也得出了阴极—屏蔽板间距h对阴极电流密度分布特征的影响。

图4 采用3种不同结构参数的“回”字型开口的屏蔽板时阴极面上的电流密度分布Fig.4 Distribution of current densities on cathode surface for three different types of hollow square shielding plates

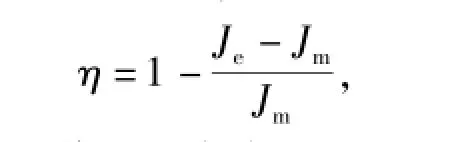

图5是阴极与屏蔽板不同间距时得到的阴极面电流密度分布图。为了描述整个阴极面上电流密度分布情况,这里引用参数η[12]来表征:

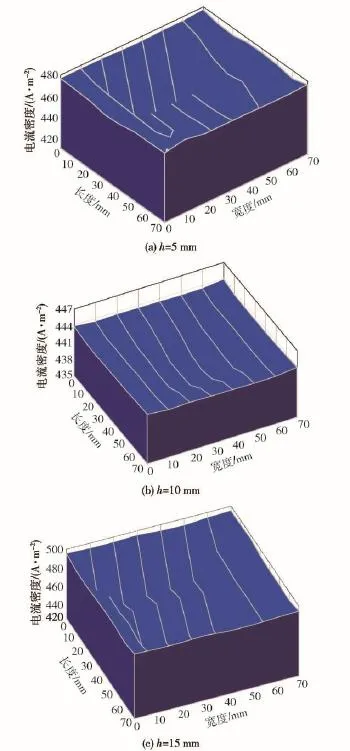

式中:Je是阴极边缘电流密度;Jm是阴极中心电流密度。η越大,电流密度分布均匀性越好。由图5可知,当h为5 mm时,约为85%;当h增大为10 mm时,达到98%,阴极表面电流密度分布非常均匀;而当h增大到15 mm时,为80%,阴极面电流密度分布均匀性有所降低。究其原因,当“回”字型屏蔽板自身结构参数一定时,屏蔽板与阴极的间距有一个最佳值。当屏蔽板与阴极的间距较近时(5 mm),屏蔽板对阴极面边缘区域的电力线过量屏蔽,而对阴极面中心区域电力线屏蔽较弱,导致整个阴极面电流密度分布不均;当屏蔽板与阴极的间距较远时(15 mm),屏蔽板对阴极面边缘区域的电力线屏蔽效果大大减弱,几乎失去了屏蔽板的效果,导致阴极面电流密度均匀性较差;当h为10 mm时,很好的发挥了“回”字型结构屏蔽板的屏蔽效果,电力线在整个阴极面上的分布非常均匀。

图5 不同屏蔽板-阴极间距时阴极电流密度的分布情况Fig.5 Distribution of current densities on cathode surface for different intervals of cathode and hollow square shielding plate

综上所述,采用改进的“回”字型屏蔽板结构(a=90 mm,b=10 mm,c=5 mm,d=50 mm)和位置参数(阴极与屏蔽板间距h=10 mm)时,理论上电流密度分布均匀率可达到98%.

2 实验

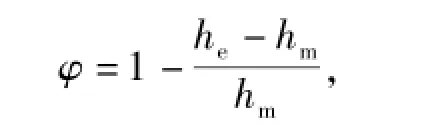

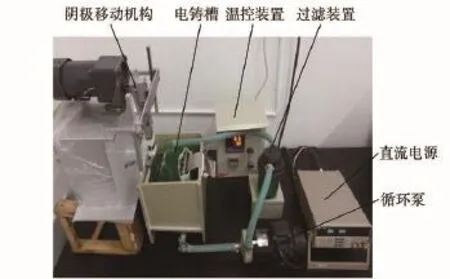

实验采用的电铸参数与仿真相同(如表1所示),电铸实验装置如图6所示。与η相对应,这里定义φ以表征电铸层厚度分布均匀性:

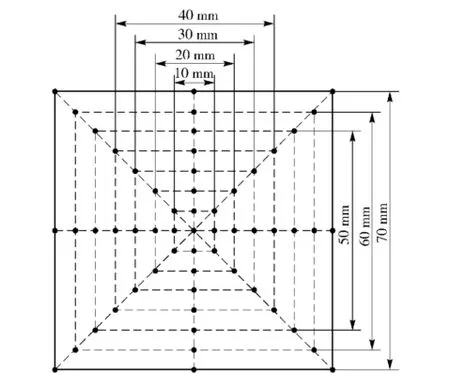

式中:he是电铸层边缘厚度;hm是电铸层中心厚度。电铸镍层厚度测量采用的是台湾三丰集团有限公司生产的电子数显千分尺(最小分辨力0.001 mm),每个电铸层分别测试57个点(各点的布局和位置如图7所示)处的厚度作为电铸层厚度分布,每个点测试3次求平均值。

图6 实验装置系统Fig.6 Experimental facilities

图7 电铸层厚度测试点的布局及位置分布Fig.7 Distribution and location of 57 testing points on the electroformed layer

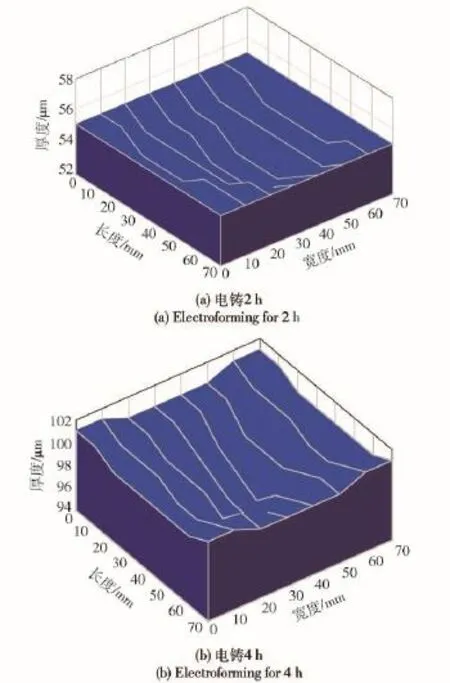

如图8所示:当电铸2 h时,电铸镍层中心区域与边缘区域厚度在52~55 μm之间,厚度差3 μm,高达94.4%;当电铸4 h时,电铸镍层中心区域与边缘区域厚度在94~101 μm之间,厚度差7 μm,为92.8%.这些结果进一步证实:基于改进结构参数和位置参数的“回”型阴极屏蔽板和周向等幅平面移动阴极运动模式的电铸工艺,能获得分布均匀性较好的平面电铸层。实验结果和仿真结果存在一些差距。这是因为仿真时仅考虑一次电流分布,没有考虑电流效率,且假设电解质组分与温度各处恒定,这与实际工艺有一定差异。需要指出的是,如电铸加工更大面积的平面件,可能需采用“多环”型阴极屏蔽板才能达到预期效果。

图8 电铸不同时间后电铸层厚度分布情况Fig.8 Thickness distribution of electroformed layer on the cathode after electroforming for different times

3 结论

为进一步提高平面电铸件厚度分布的均匀性,提出了一种改进型电铸工艺——阴极附设“回”字型阴极屏蔽并做周向平移运动,并对此进行了数值仿真分析与实验研究。研究结果表明:

1)改进设计的“回”字型屏蔽板能大幅度提高平面电铸件厚度分布的均匀性。

2)“回”字型屏蔽板结构参数与位置参数对阴极电场分布特征有很大影响。

3)基于改进的电铸工艺能制备出均匀率大于92%的电铸层(阴极大小70 mm×70 mm,电铸层平均厚度约为100 μm).

参考文献(References)

[1] McGeough J A,Leu M C,Rajurkar K P,et al.Electroforming process and application to micro/macro manufacturing[J].CIRP Annals-Manufacturing Technology,2001,50(2):499-514.

[2] Parkinson R.Electroforming:a unique metal fabrication process [J].AIFM Galvano Tecnicae Nuove Finiture,1999,9(3):140-142.

[3] 周绍民.金属电沉积——原理和研究方法[M].上海:上海科技技术出版社,1987. ZHOU Shao-min.Metal electrodeposition-theory and research method[M].Shanghai:Shanghai Science and Technology Press,1987.(in Chinese)

[4] Woodruff D J,Hanson K M.Electroplating apparatus with segmented anode array:US,6497801[P].2002-12-24.

[5] 杨建明,朱荻,王昆.电沉积技术中象形阳极的形状设计[J].机械设计与研究,2004,20(5):56-57. YANG Jian-ming,ZHU Di,WANG Kun.The shape design of the hieroglyphic anode in electrodeposition technology[J].Machine Design and Research,2004,20(5):56-57.(in Chinese)

[6] Kim I,Mentone P F.Electroformed nickel stamper for light guide panel in LCD back light unit[J].Electrochim Acta,2006,52(4):1805-1809.

[7] Arvin C L,Bezama R J,Cox H D,et al.Multi-anode system for uniform plating of alloys:US,20120325667[P].2012-12-27.

[8] 葛婕.配置有双阳极的酸性镍锌合金电镀装置:中国,204174295[P].2015-02-25. GE Jie.Apparatus for acidic nickel zinc alloy electroplating equipped with double anode:CN,204174295[P].2015-02-25. (in Chinese)

[9] Woo C M C,Iacoponi J A,Yang K.Electroplating unifo-rmity by diffuser design:US,6103085[P].2000-08-15.

[10] Lee H J,Kim S J.Electroplating apparatus and electroplating method using the same:US,20060207875[P].2006-09-21.

[11] Ucoh C E,Deligianni H,Dukovic J O.Method and apparatus for enhancing the uniformity of electrodeposition or electroetching:US,6261426[P].2001-07-17.

[12] Luo J K,Chu D P,Flewitt A J,et al.Uniformity control of Ni thin-film microstructures deposited by through-mask plating[J]. Journal of the Electrochemical Society,2005,152(1):36-41.

[13] Charles L A,Raschid J B,Glen N B,et al.Working electrode design for electrochemical processing or electronic components:US,20120043216[P].2012-02-23.

[14] 吕辉,徐腾飞,刘佳,等.辅助阴极对电铸微模芯厚度均匀性的影响[J].电镀与涂饰,2014,33(17):732-736.LYU Hui,XU Teng-fei,LIU Jia,et al.Effect of auxiliary cathode on thickness uniformity of micro-electroformed mold insert [J].Electroplating and Finishing,2014,33(17):732-736. (in Chinese)

[15] Qian S Q,Ji F,Qu N S,et al.Improving the localization of surface texture by electrochemical machining with auxiliary anode [J].Materials and Manufacturing Processes,2014,11/12 (29):1488-1493.

[16] Li D,Zhu D,Li H.Electrochemical machining with mask by auxiliary anode[J].Journal of Nanjing University of Aeronautics &Astronautics,2010,42(4):401-406.

[17] 李海军,吴欲.电镀槽用阴极移动装置:中国,201210435459.5[P].2015-02-25. LI Hai-jun,WU Yu.Apparatus of cathode movement for electroplateing:CN,201210435459.5[P].2015-02-25.(in Chinese)

[18] Reid J D,Contolini R J,Opocensky E C,et al.Method of electroplating semiconductor wafer using variable currents and mass transfer to obtain uniform plated layer:US,6074544[P]. 2000-06-13.

[19] Qiao F,Sun X X,Alan C W.A shield rotating disk setup with improved current disstribution[J].Applied Electrochemistry,2014,16(3):945-952.

[20] 张汝山,徐雷利.加强镀锌钝化层均匀性的方法:中国,102242380[P].2011-11-16. ZHANG Ru-shan,XU Lei-li.The method of strengthen the uniformity of galvanized passivation film:CN,102242380[P]. 2011-11-16.(in Chinese)

[21] 司秀丽,褚松竹,吴丰.压缩空气搅拌对电镀光亮镍过程影响的研究[J].沈阳工业大学学报,1996,18(4):54-57. SI Xiu-li,CHU Song-zhu,WU Feng.Research on the effects of compressed air agitation to bright nickel plating process[J]. Journal of Shenyang University of Technology,1996,18(4):54-57.(in Chinese)

[22] De Vogelaere M,Sommer V,Springborn H,et al.High-speed plating for electronic applications[J].Electrochim Acta,2001,47(1):109-116.

[23] Karakus C.Metal distribution in jet plating[J].Journal of the Electrochem Society,1994,141(3):69l-697.

[24] Coey J M,Hinds G.Magnetic electrodeposition[J].Journal of Alloys and Compounds,2001,326(1/2):238-245.

[25] Michael E H,Richard G C.How ultrasound influences the electrodeposition of metals[J].Journal of Electroanalytical Chemistry,2002,531(1):19-24.

[26] Tsai T H,Yang H,Chein R.New electroforming technology pressure aid for LIGA process[J].Microsystem Technologies,2004,10(5):351-356.

[27] Andricacos P C,Berridge K C,Dukovic J O,et al.Vertical paddle plating cell:US,5516412[P].1996-05-14.

[28] Fatula J J,Browne R M.Paddle design for plating bath:US,6379511[P].2002-04-30.

[29] Guo Z C,Gong Y P,Lu W C.Electrochemical studies of nickel deposition from aqueous solution in super-gravity field[J].Science in China Series E:Technological Sciences,2007,50(1):39-50.

[30] Yoshida H,Sone M,Wakabayashi H,et al.New electroplating method of nickel in emulsion of supercritical carbon dioxide and electroplating solution to enhance uniformity and hardness of plated film[J].Thin Solid Films,2004,446(2):194-199.

中图分类号:TQ153.4

文献标志码:A

文章编号:1000-1093(2016)06-1075-07

DOI:10.3969/j.issn.1000-1093.2016.06.015

收稿日期:2016-02-15

基金项目:国家自然科学基金项目(51475149);河南省高等院校科技创新团队支持计划项目(15IRTSTHN013)

作者简介:李慧娟(1989—),女,硕士研究生。E-mail:18236880290@163.com;明平美(1974—),男,教授,博士生导师。E-mail:mingpingmei@163.com

Research on Distribution Uniformity of Electroformed Metal Layer by Using Hollow Square Cathode-shielding Plate

LI Hui-juan1,MING Ping-mei1,ZHOU Tao2,ZHAO Yun-long1,QIN Ge1

(1.School of Mechanical and Power Engineering,Henan Polytechnic University,Jiaozuo 454003,Henan,China;2.Kunshan Microform Electronic Tech Co.,Ltd,Kunshan 215334,Jiangsu,China)

Abstract:A modified electroforming approach is proposed to further improve the thickness uniformity of electroformed pieces with large areas.The proposed approach involves the addition of a hollow square cathode-shielding plate to the cathode which translates circumferentially.Some simulations and experiments were carried out to study the proposed method.The research results show that both geometrical feature parameters and placement positions of hollow square cathode-shielding plate have great effects on the cathode current density distribution.The thickness distribution of deposited metal can be significantly improved using the modified process in which thickness deviation of less than 8%is achieved for 100 μm thick deposit(70 mm×70 mm).The proposed electroforming approach is expected to provide an upgraded alternative for preparing the considerably uniform large-area flat electroformed layers.

Key words:manufacturing technology and equipment;electroforming;thickness distribution uniformity;cathode shielding plate;cathode circumferential translation