垂直冲液辅助对镍-氧化铈复合电铸层微观结构的影响

2023-02-06钱王欢王松雷周丽于金程张韬

钱王欢,王松雷,周丽,于金程,张韬

1.无锡职业技术学院机械技术学院,江苏 无锡 214121

2.江苏省特种设备安全监督检验研究院无锡分院,江苏 无锡 214174

将具有优异性能的不同纳米颗粒应用于电铸,制备出比传统单一金属电铸层更高硬度、更耐磨和耐腐蚀,或具有其他特殊性能的复合电铸层,是目前电铸技术研究的热点[1-3]。虽然纳米复合电铸技术近几年已取得长足的发展,但在理论和工艺方面都面临着诸多问题,较为突出的是纳米颗粒在复合电铸层中的团聚和分布均匀性问题。纳米颗粒具备的极大比表面积使其极易在镀液中发生团聚,如果放任大团聚体嵌入复合沉积层,就会影响纳米颗粒的增强效果,严重影响复合电铸层的各项性能。将纳米颗粒更加均匀地分散嵌入金属基质中对提高复合电铸层性能具有积极的作用[4-6]。

为此,笔者提出垂直冲液纳米复合电铸技术,利用溶液快速流动带来的强搅拌效果和垂直于沉积面的喷射作用带来的冲刷效应打散纳米颗粒,减少团聚,进而提高纳米颗粒在复合电铸层中分布的均匀性。本文以纳米CeO2增强Ni基复合电铸层为例,研究了垂直冲液对Ni-CeO2复合电铸层微观形貌、结晶取向、晶粒尺寸等微观结构及显微硬度的影响。

1 实验

1.1 装置和原理

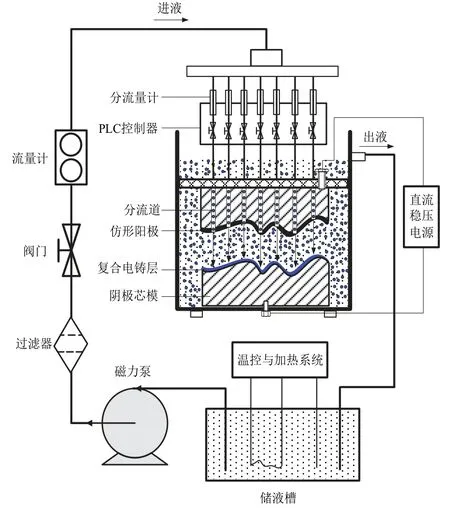

设计了如图1所示的包括垂直冲液系统、电铸液循环系统和电沉积系统在内的电铸试验装置。电铸液循环系统由储液槽、大功率磁力泵、过滤器、阀门、流量计和温控系统构成。温控系统保证电铸过程中复合电铸液的温度恒定,过滤器能有效过滤电铸液中的杂质,大功率磁力泵起到循环电铸液和提高喷射速率的作用,流量控制器控制电铸液的总流量。垂直冲液系统由内部开设有分流道的垂直冲液端口、仿形阳极、流量计、阀门和可编程逻辑控制器(PLC)构成。冲液端口用聚四氟乙烯制造,中间开有垂直于阴极面的流道,外端布置有仿形阳极,上部通过控制器与管道相连,利用PLC控制流量计,从而精确控制各个分流道的垂直出液速率。鉴于本试验为验证性试验,采用了简单的平板阴极,各个分流道的垂直出液速率保持一致。

图1 电铸试验装置示意图Figure 1 Schematic diagram of the experimental setup for electroforming

1.2 Ni-纳米CeO2复合电铸工艺

为防止可溶性阳极中的杂质进入溶液,采用表面镀铂的钛合金片作为不溶性薄板阳极,并与阳极基体胶粘成一体。阴极芯模采用304不锈钢薄片,厚度1.5 mm,沉积面积为1 dm2。

电铸前,先用温度为50 ~ 60 °C的皂类溶液对阴、阳极表面除油,再用120 mL/L硫酸对阴极弱浸蚀2 min,用去离子水冲洗后立即放入电铸槽。

选择常规氨基磺酸镍电铸液(采用分析纯试剂和去离子水配制),具体配方和工艺条件为:氨基磺酸镍[Ni(NH2SO3)2·6H2O]400 g/L,氯化镍(NiCl2·6H2O)15 g/L,硼酸(H3BO3)30 g/L,pH = 4.5,温度 43 °C,阴极电流密度4 A/dm2,阴阳极面积比2∶3,极间距20 mm。

所用纳米CeO2颗粒的纯度大于99.99 %,平均粒径为50 nm,按质量浓度40 g/L加入储液槽和电铸槽中。

电铸前,先开启温控系统、磁力泵和垂直冲液单元,使溶液在不断循环中加热。待纳米CeO2颗粒充分润湿并均匀分散,以及电铸液温度达到设定值后,通电进行电沉积。通过控制电量法制备得到厚度为250 μm的Ni-CeO2复合电铸层。

1.3 性能检测

1.3.1 微观形貌

先用超声波清洗机洗净并烘干复合电铸层,再使用Zeiss Sigma300型扫描电镜(SEM)观察其表面形貌,并使用扫描电镜附带的能谱仪(EDS)测定Ce元素的质量分数,再换算得到CeO2的质量分数。

1.3.2 晶粒尺寸

将厚度为 50 μm左右的 Ni-CeO2复合电铸层从基体上剥离并进行清洗、穿孔等预处理,然后采用JEM-2100F型透射电镜(TEM)观察其晶粒尺寸。

1.3.3 结晶取向

采用Bruker D8 Advance型X射线衍射仪(XRD)分析Ni-CeO2复合电铸层的结晶取向,并按式(1)[7]计算晶面的织构系数TC,以表征晶面的择优取向程度。

式中I(hkl)和I0(hkl)分别表示Ni-CeO2复合电铸层中的镍和标准镍粉末的相对衍射强度,n为衍射峰个数。若各晶面的织构系数相同,则表示复合电铸层的晶面取向无序;若某晶面的TC大于1/n,则表示复合电铸层在该晶面呈现择优取向,并且TC越大,择优取向程度越高。

1.3.4 显微硬度

采用HVS-1000型数显式显微硬度仪测试复合电铸层的显微硬度,载荷0.5 N,保持15 s。为确保准确性,每个试件测量6个不同位置,取平均值。

2 结果与讨论

2.1 垂直冲液对Ni-CeO2复合电铸层表面形貌的影响

图2所示分别为未施加和施加垂直冲液时,在电流密度4 A/dm2下所得Ni-CeO2复合电铸层的表面形貌。从中可知,非垂直冲液条件下所得Ni-CeO2复合电铸层表面粗糙,晶粒粗大,而垂直冲液条件下获得的Ni-CeO2复合电铸层表面平整、致密,晶粒较细。

图2 未施加(a)和施加(b)垂直冲液时所得Ni-CeO2复合电铸层的SEM照片Figure 2 SEM image of the surfaces of Ni-CeO2 nanocomposite coatings electroformed without (a) and with (b) the assistance of vertical flushing

从图3给出的非垂直冲液条件下所得Ni-CeO2复合电铸层的低倍SEM图像可以明显看到其表面出现了孔隙。分析原因为:在未施加垂直冲液的条件下电铸时,4 A/dm2的高电流密度使镍离子在阴极表面快速沉积,导致阴极附近的镍离子浓度偏低,pH升高,析氢副反应加剧,大量析出的氢气不仅不能及时逸出,甚至还吸附在纳米颗粒表面,一同进入沉积层,最终使复合电铸层表面形成气孔等缺陷[8]。后续试验结果也显示,将非垂直冲液条件下的电流密度降低至 2 A/dm2后,析氢副反应明显减少,复合电铸层的孔隙也消失。而在垂直冲液条件下,析出的氢气很快就被冲走,并且强对流令阴极区的镍离子得以快速补充。

图3 非垂直冲液条件下制得的Ni-CeO2复合电铸层表面缺陷Figure 3 Defects appearing on the surface of Ni-CeO2 composite coating electroformed without the assistance of vertical flushing

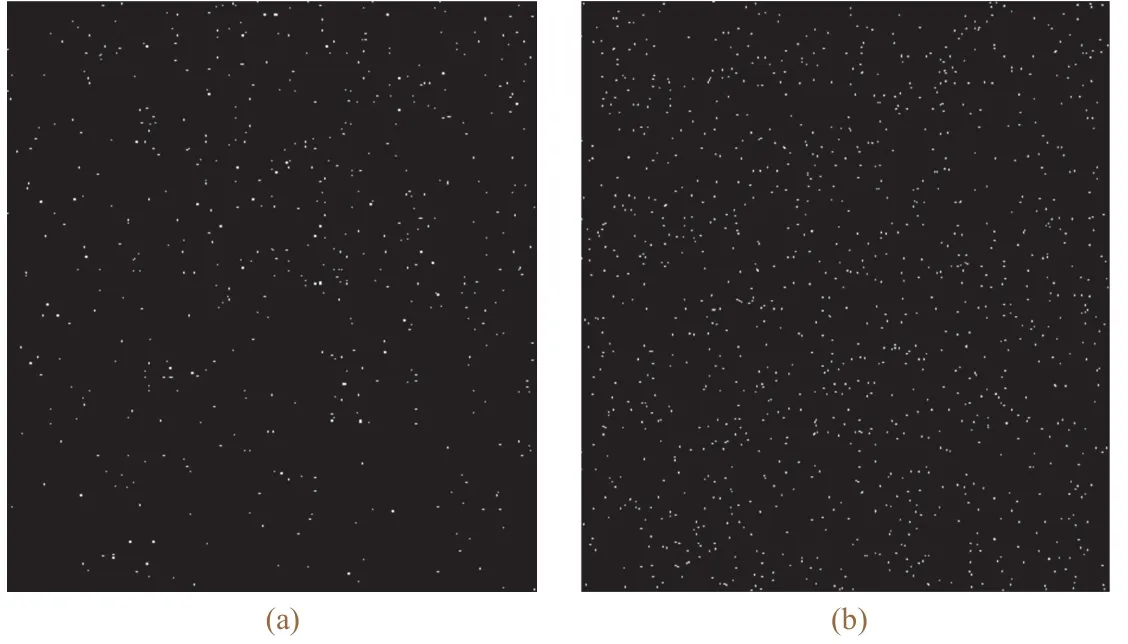

由图4可知,垂直冲液条件下获得的Ni-CeO2复合电铸层中的纳米颗粒明显多于非垂直冲液条件下所得Ni-CeO2复合电铸层,并且纳米颗粒的分布更加均匀。这是因为垂直冲液带来的强对流和扰动可以将团聚的纳米颗粒打散,使纳米颗粒更容易进入复合电铸层,也能提高纳米颗粒在电铸液中的分布均匀性,从而促使纳米CeO2颗粒均匀地进入电铸层。

图4 未施加(a)和施加(b)垂直冲液时所得Ni-CeO2纳米复合电铸层的Ce元素面扫图像Figure 4 Scanning map of Ce for Ni-CeO2 nanocomposite coatings electroformed without (a) and with (b) the assistance of vertical flushing

为了进一步研究冲液速率对纳米CeO2颗粒在复合电铸层中嵌入量的影响,将冲液速率从0.5 m/s逐步提升至1 m/s,结果发现复合电铸层中的纳米CeO2颗粒含量不仅没有提高,反而略微下降。这是因为过高的冲液速率可能会将纳米CeO2颗粒冲离复合电铸层表面。

2.2 垂直冲液对Ni-CeO2复合电铸层晶粒尺寸的影响

由金属电沉积原理可知,沉积层的晶粒大小取决于晶核的生成速率和生长速率,若晶核大量生成且生长缓慢,则最终生成多而小的晶粒,获得的沉积层较为致密[9]。在共沉积过程中,纳米颗粒不仅可以充当晶核,还能打断金属晶粒本身的生长,从而显著提高成核速率,令晶粒尺寸减小。

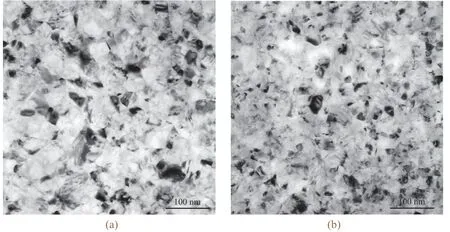

从图5可以明显看出,无论是否施加垂直冲液,镍的晶粒尺寸均在100 nm以内。在垂直冲液条件下获得的复合电铸层晶粒尺寸在30 nm以下,而非垂直冲液条件下获得的复合电铸层的晶粒尺寸为70 nm,可见垂直冲液具有明显的细化晶粒作用。

图5 未施加(a)和施加(b)垂直冲液时所得Ni-CeO2纳米复合电铸层的TEM图像Figure 5 TEM images of Ni-CeO2 nanocomposite coatings electroformed without (a) and with (b) the assistance of vertical flushing

阴极过电位是电结晶的推动力,过电位越大,晶粒越容易成核。提高阴极电流密度是提高阴极过电位最简单也最常见的方法。但过高的阴极电流密度会导致扩散层变厚,浓差极化加剧,获得的电铸层疏松且粗糙[10]。根据前述实验结果,非垂直冲液条件下适宜的阴极电流密度为2 A/dm2。而在垂直冲液的强对流作用下,阴极附近的电铸液能够及时得到补充,令液相传质加快,扩散层厚度减小,浓差极化减弱,因此可在高达6 A/dm2的阴极电流密度下电沉积获得晶粒细小的复合电铸层,如图6所示。

图6 阴极电流密度为6 A/dm2时垂直冲液电铸所得Ni-CeO2纳米复合电铸层的TEM图像Figure 6 TEM image of Ni-CeO2 nanocomposite coating electroformed with the assistance of vertical flushing at cathodic current density 6 A/dm2

2.3 垂直冲液对Ni-CeO2复合电铸层结晶取向的影响

从表1可以看出,两种条件下所得Ni-CeO2复合电铸层都存在(111)、(200)、(220)和(311)四个晶面,且垂直冲液的引入主要影响(111)和(200)晶面的生长,对另外两个晶面几乎没有影响。未施加垂直冲液时,复合电铸层在(111)晶面的择优取向程度明显大于(200)晶面,说明该条件更适于(111)晶面的生长。施加垂直冲液后,(111)晶面的择优取向程度明显降低,(200)晶面的择优取向程度明显增强,并且超过了(111)晶面,说明电铸层晶粒在垂直冲液条件下主要沿着(200)晶面的法线方向生长。

表1 未施加和施加垂直冲液时所得Ni-CeO2纳米复合电铸层的结晶取向Table 1 Crystal orientation of Ni-CeO2 nanocomposite coatings electroformed without and with the assistance of vertical flushing

2.4 垂直冲液对Ni-CeO2复合电铸层显微硬度的影响

在无垂直冲液和有垂直冲液的条件下获得的Ni-CeO2复合电铸层的显微硬度分别为501 HV与612 HV,在电铸过程中施加垂直冲液令复合电铸层的显微硬度提高了 22%。一般来说,金属材料的强化主要有固溶强化、弥散强化、细晶强化等方式。对于镍基复合电铸层而言,主要有弥散强化和细晶强化。在弥散强化方面,根据Orowen原理[11],弥散颗粒的间距越小,则强化作用越明显,材料的显微硬度越高。结合图4可知,垂直冲液条件下获得的Ni-CeO2复合电铸层中CeO2颗粒分布更加均匀、数量更多,意味着其中弥散的纳米CeO2颗粒的间距更小。在细晶强化方面,根据 Hall-Petch定律[12],晶粒尺寸越小,细晶强化效果越明显,显微硬度越大。由图5可知垂直冲液的引入能够显著细化Ni-CeO2复合电铸层的晶粒。由于垂直冲液在弥散强化和细晶强化方面都有不同程度的增强效果,因此该条件下制得的Ni-CeO2复合电铸层的显微硬度有了明显的提升。

3 结论

(1) 在电铸过程中施加垂直冲液可以促使电沉积副反应产生的氢气快速离开阴极表面,防止在高电流密度下所得电铸层出现孔隙,提高了Ni-CeO2复合电铸层的平整性和致密性。

(2) 垂直冲液辅助能够提高纳米CeO2在复合电铸层中的含量和分布均匀性,并将镍晶粒的尺寸从70 nm细化至30 nm以下。

(3) 垂直冲液条件下获得的Ni-CeO2复合电铸层在(111)和(200)晶面呈现择优取向,并且(200)晶面的择优取向程度更高。

(4) 相较于无垂直冲液时所得Ni-CeO2复合电铸层的显微硬度,在垂直冲液辅助下所得的Ni-CeO2复合电铸层的显微硬度高了22%。