预应力混凝土后张梁孔道摩阻损失试验分析

2016-06-16叶恒梅

叶恒梅

(湖北交通职业技术学院,武汉 430079)

预应力混凝土后张梁孔道摩阻损失试验分析

叶恒梅

(湖北交通职业技术学院,武汉430079)

摘要:在后张法预应力混凝土桥梁结构的建设中,预应力孔道摩阻损失问题十分突出。孔道摩阻测试对确保桥梁结构的施工质量、安全性和耐久性有着重要意义。以仙葫大桥为例,在公式分析的基础上结合最小二乘法原理,推导出孔道摩阻参数的计算公式,为减少预应力损失,提出了孔道摩阻试验检测的方案,同时对该桥现场测试数据进行了计算和分析。研究结果可为同类施工提供参考。

关键词:后张法预应力;孔道摩阻损失;摩阻系数中图分类号:TU757.14?

文献标识码:A

doi:10.3969/j.issn.1671-234X.2016.01.003

1孔道摩阻损失概述

预应力混凝土连续梁桥需施加的预应力以及施加后在结构中产生的有效预应力的确定是保证桥梁结构安全性能的关键。在后张法预应力施工中,预应力钢筋与孔道壁之间的摩擦引起的预应力损失所占比例很大。预应力孔道摩阻损失主要考虑孔道弯曲和孔道偏差两部分影响。由孔道弯曲引起的摩阻损失仅在曲线部分予以考虑,它与摩擦系数和附加法向力成正比,即摩阻系数μ;由孔道偏差引起的摩阻损失在直线段和曲线段均需考虑,它与预应力和孔道长度成正比,即偏差系数k。在工程实际中,对于弯曲长束孔道摩阻损失往往比设计计算值大,最后导致预应力施加时控制张拉力和伸长量双控与规范规定的值相差较大,而这主要是由实际孔道摩阻系数和偏差系数与规范所规定的数据不相符造成的。因此,在预应力束张拉前,需要通过现场实测孔道摩阻系数μ和偏差系数k,求出预应力孔道的实际摩阻损失,从而为施工中准确确定张拉控制应力及钢束伸长量提供可靠依据,以保证梁体有效预应力符合设计要求。

2孔道摩阻损失的计算原理

由预应力筋孔道摩阻引起的预应力损失,一般按规范给定公式计算[1],计算公式如下[2]:

σl1=σcon[1-e-(μθ+kx)]

(1)

设主动端与被动端压力传感器测试值分别为P1、P2,l为孔道长度,θ为孔道全长的曲线包角,根据式(1)推导μ和k的计算方程式如下:

式(1)两边同乘以预应力钢绞线的有效面积可得:

P1-P2=P1(1-e-(μθ+kx))

即:

P2=P1e-(μθ+kx)

(2)

式(2)两边取对数可得:μθ+kl=-ln(P2/P1)

(3)

令,y=-ln(P2/P1),则μθ+kl=y,故对不同管道的测试可得如下方程式:

μθ1+kl1=y1即μθ1+kl1-y1=0

μθ2+kl2=y2即μθ2+kl2-y2=0

μθn+kln=yn即μθn+kln-yn=0

由于测试存在误差,上式右边不会为零,假设

μθ1+kl1-y1=ΔF1

μθ2+kl2-y2=ΔF2

μθn+kln-yn=ΔFn

(4)

(5)

(6)

式中:yi为第i管道对应的(-ln(P2/p1))值;li为第i个管道对应的预应力筋空间曲线长度,m;θi为第i个管道对应的预应力筋空间曲线包角,rad;n为实测的管道数目。解方程组(6)可得μ、k值。

3孔道摩阻试验测试与分析

3.1工程概况

南钦铁路NQ-1标段联络仙葫大桥,该桥主桥上部结构为(36+64+36)m的预应力混凝土变截面连续箱梁。箱梁顶宽12.2m,底宽6.7m。该桥横向预应力筋采用1×7-15.2-1860-GB/T5224-2003钢绞线和BM15-4(P)锚具,中支点人孔处横向预应力筋张拉锚具采用DSM15-5低回缩锚具,固定段采用M15A-5P,张拉体系采用YDC240Q型千斤顶,管道形成采用内径70×19mm扁形镀锌金属波纹管成孔;纵向预应力筋采用1×7-15.2-1860-GB/T5224-2003钢绞线并采用自锚式拉丝体系,管道形成采用镀锌金属波纹管成孔。合拢段预应力筋金属波纹管采用增强型;竖向预应力筋采用Ф25mm高强精轧螺纹钢筋和JLM-25型锚具,张拉体系采用YC60A型千斤顶,孔道形成采用内径Ф35mm铁皮管成孔。为保证该桥施工质量和安全,特对箱梁进行了预应力孔道摩阻试验测试。

3.2测试方案

3.2.1测试内容

本次试验测试的预应力钢束为N11束、N4左、N4右束共计三束,设计张拉控制应力为1 302MPa,孔道为金属波纹管管道。

通过试验测试预应力钢束张拉时主动端与被动端的实测压力值,再根据规范规定的公式计算孔道摩阻系数μ和预应力孔道对设计位置的偏差系数k。

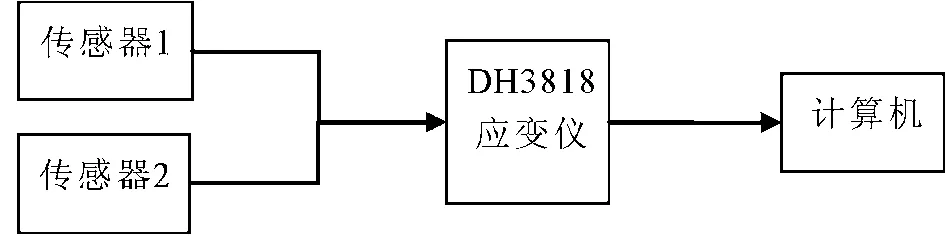

3.2.2测试仪器

张拉端和固定端的力大小采用荷载传感器和DH3818静态应变仪进行测试,应变测试系统如图1所示。

图1 应变测试系统

3.2.3测试程序

① 锚下安装力传感器,然后依次安装对中环、千斤顶和工具锚。

② 固端千斤顶主缸进油空顶10cm关闭,两端预应力钢束的锚塞均匀楔紧于千斤顶上。

③ 拉端分级加载至张拉控制值,每级张拉时均记录两端力传感器和油压的读数值。

④ 张拉至第二级起,在钢束上画线,逐级测试钢束伸长量。

⑤ 拉至张拉控制力后,逐渐回油至0,再重复一次试验。

⑥ 张拉持压5分钟,回压到张拉值,顶塞锚固。记录锚固前后两端油压表读数、力传感器、钢束延伸量和锚塞外露值。

⑦ 千斤顶回油到0,记录力传感器及锚塞外露值。

孔道摩阻测试装置布置如图2所示。

3.3测试结果与数据分析

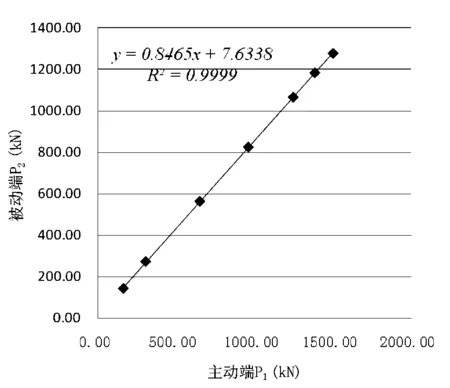

将预应力钢束两端压力荷载传感器测得的数据通过传感器的标定曲线换算成对应的荷载后,即可计算得到各级荷载下张拉主动端至被动端的钢束沿孔道全长的摩阻损失值,结果见表1~表3。将各预应力钢束对应的转角θ和孔道长度x代入孔道摩阻损失的计算公式,可解得预应力孔道摩阻系数μ与偏差系数k,计算结果列于表5。

图2 孔道摩阻测试装置布置

序号主动端P1(kN)被动端P2(kN)ΔP=P1-P2(kN)摩阻损失%1165.89142.4223.4714.152308.53272.7335.8011.603654.26563.6490.6313.854964.34825.76138.5814.3751251.161066.67184.5014.7561389.151184.85204.3014.7171505.431278.79226.6415.05

图3 N11束P2/P1线性回归分析

序号主动端P1(kN)被动端P2(kN)ΔP=P1-P2(kN)摩阻损失%1168.99112.1256.8733.652331.78213.64118.1535.613669.77440.91228.8634.1741026.36680.30346.0533.7251294.57865.15429.4233.1761486.82993.94492.8833.1571641.861106.06535.8032.63

图4 N4右束P2/P1线性回归分析

序号主动端P1(kN)被动端P2(kN)ΔP=P1-P2(kN)摩阻损失%1151.94103.0348.9132.192311.63212.1299.5131.933641.86427.27214.5933.434968.99642.42326.5733.7051293.02834.85458.1735.4361423.26959.09464.1632.6171629.461083.33546.1233.52

图5 N4左束P2/P1线性回归分析

钢束编号li(m)θi(rad)P2/P1yiθ2iθi·liyiθil2iyiliN1128.500.84650.16660.00000.000.000812.254.749N4左28.940.6980.66090.41420.487220.200.289837.5211.986N4右28.940.6980.67510.39290.487220.200.274837.5211.370Σ0.974440.400.5632487.3028.105

表5 预应力钢束与孔道壁的摩阻系数

针对被动端与主动端比值(P2/P1)的线性回归分析结果,如图3~图5所示。

综合以上数据分析可得被动端与主动端比值的线性回归值(见表4),再根据最小二乘法原理,将表4中的实测线性回归结果代入方程组(6)计算出孔道摩阻参数的值。实测计算值与设计值的比较如表5所示。通过对N11束、N4左和N4右束预应力孔道的摩阻试验测试,得到实测的预应力孔道摩阻系数μ=0.336,偏差系数k=0.0058。μ,k的实测值均大于设计值。主要原因分析和采取的对策如下:(1)预应力筋孔道定位不准确,孔道成型不顺直,尤其在节段连接处易产生转角,故在施工中应确保孔道安装的精度和孔道成型良好;(2)在加压时由于压力表的振动导致实际读数与理论计算值存在误差,故在读数时应读出压力表实际达到的压力值,而不能通过回油调整压力值[3];(3)整理数据过程中未考虑张拉机具内部摩阻力的影响,故在整理数据时应对千斤顶和油泵重新进行标定,以消除张拉机具系统内摩阻的影响。

4结语

通过现场对仙葫大桥的孔道摩阻试验检测及数据分析,可得以下几点结论:

(1)为保证后张法预应力混凝土连续梁的有效预应力,通过现场试验测试来准确估计孔道摩阻参数引起的预应力损失十分必要,而现场采用的试验方法和线性回归原理识别摩阻参数的方法亦简单可靠[3]。

(2)试验表明,受施工工艺等诸多因素的影响,孔道摩阻参数实测值往往略大于设计值,这将导致给梁体施加预应力时的实际张拉力比设计值小,因此,在正式张拉时应按孔道摩阻参数的实测值计算控制张拉力。

(3)在后张法预应力施工过程中,建议严格按设计要求进行两端对称张拉,以减少孔道摩阻损失。同时,应保证预应力筋张拉及孔道压浆的质量,从而满足设计要求的预应力值。

参考文献

[1]TB10002.3-2005,铁路桥涵钢筋混凝土和预应力混凝土结构设计规范[S].

[2]吴宗璋,李子特.连续梁孔道摩阻试验[J].甘肃科技,2012,(5):109-110.

[3]程海根,凌青松,温婷.后张预应力混凝土连续梁孔道摩阻试验研究与实例分析[J].高速铁路技术,2011,2(3):1-3.

Research on the Experiment Test of Frictional Resistance Loss in Post-tensioning Pre-stressed Concrete Beam Pipe

YE Heng-mei

(Hubei Communications Technical College, Wuhan 430079, China)

Abstract:The loss of frictional resistance in post-tesioning pre-stressed concrete beam pipe is a big problem during the construction of post-tesioning pre-stressed concrete bridge. The test of frictional resistance loss is important to the quality security and persistence of bridge construction. The formula of beam pipe frictional resistance loss co-efficient was calculated by least square method. This formula was applied on the xianhu bridge construction, then the project of frictional resistance loss test of beam pipe was proposed to reduce the loss of pre-stress and analyze the practical data in the xianhu bridge construction.

Key words:post-tesioning pre-stress; loss of beam pipe frictional resistance; frictional resistance co-efficient

收稿日期:2015-12-20

作者简介:叶恒梅(1983-),女,湖北黄石人,讲师,硕士,E-mail:187213169@qq.com。

文章编号:1671-234X(2016)01-0013-04