基于Deform-3D的车削残余应力分析*

2016-06-16张蓉蓉赵先锋李长虹张海宁

张蓉蓉,赵先锋,2,李长虹,张海宁

(1.贵州大学 a.机械工程学院;b.土木工程学院,贵阳 550025;2.国家精密微特电机工程技术研究中心,贵阳 550025)

基于Deform-3D的车削残余应力分析*

张蓉蓉1a,赵先锋1a,2,李长虹1a,张海宁1b

(1.贵州大学 a.机械工程学院;b.土木工程学院,贵阳550025;2.国家精密微特电机工程技术研究中心,贵阳550025)

摘要:切削加工残余应力是零件疲劳强度的重要影响因素,因此对残余应力的研究具有很大的实际指导作用。文章根据热—弹塑性有限元理论,在DEFORM-3D中建立铝合金7075的三维有限元模型,对车削加工表面残余应力进行分析,得到不同切削用量和前角对表面残余应力的影响规律。结果表明:在切削用量和前角一定变化范围内,工件表面在切削方向主要产生残余压应力;在进给方向主要产生残余拉应力,随着距表面层深度的增加,残余拉应力逐渐变为残余压应力。

关键词:残余应力 ;DEFORM_3D;切削用量;前角

0引言

切削加工中的冷、热态塑性变形及内部组织的改变都会使表面层产生残余应力[1],残余应力的大小和方向对工件的疲劳强度产生很大的影响,直接影响工件的使用性能和寿命。因此研究工件残余应力的分布对切削工艺的改善、加工表面质量的提高有重要的意义。

由于切削加工过程受切削力、切削热、摩擦力等因素的综合作用[2],采用切削实验法对已加工表面残余应力的研究有较大的局限性。随着计算机技术的飞速发展,有限元仿真技术日趋成熟,由于其研究成本低、使用条件广,在切削加工残余应力的研究方面发挥了重大作用。Umbrello O[3]等基于有限元和切削试验的方法,提出了基于神经网络的切削残余应力的预测模型。Sasahara和Obikawa[4]等人忽略温度和应变速率的影响,利用弹塑性有限元法,模拟了低速车削时己加工工件表面的残余应力。何小江[5]等在DEFORM_3D中建立了二次车削有限元模型,分析了切削速度、背吃刀量、进给速度等工艺参数对车削温度场和残余应力场的影响。詹斌[6]等根据弹塑性有限元理论,利用有限元软件建立了切削模型,得到了不同切削速度和进给量下已加工表面的残余应力。郭淼[7]通过在有限元软件Abaqus中模拟切削过程和刀具离开过程,得到了LY12合金已加工表面的残余应力分布结果,并研究了切削速度、切削层厚度和刃口半径对残余应力的影响规律。

本文利用有限元分析软件Deform-3D对硬质合金刀具车削7075铝合金的过程进行仿真,研究了切削用量、前角对其已加工表面残余应力的影响规律,为残余应力的深入研究及工艺方案的制定提供理论参考。

1车削加工过程有限元模型的建立

建立车削模拟模型,首先要进行前处理,然后生成数据库,再进行模拟运算。进入Deform软件的专用切削模块3D-Cutting,主要进行如下设置:

(1)设置边界与接触条件:选择加工类型为车削,采用单位标准,设置切削用量、工作环境和接触面属性。

(2)设置刀具:在UG中建立刀具的三维模型,并以.stl格式导出,再导入deform中。研究刀具的切削用量时,刀具几何角度为:前角和刃倾角为0°,后角7°,主偏角93°,副偏角32°,刀尖圆弧半径0.4 mm。刀具材料选用WC硬质合金,用相对方式划分网格,网格数量为50000。

(3)设置工件:选择工件材料模型为弹塑性(Elasto-Plastic),工件形状Curved模式,工件直径值50 mm,弯曲角度15°,在材料库中选择铝合金7075作为工件的材料,用绝对方式划分工件网格,最小单元格尺寸为进给量的30%。

(4)设置模拟条件:运算总步数2500步,每25步存储一次,切削终止角度为15°。

(5)检查并生成数据库,在生成的DB文件下进入前处理,在刀尖处及与刀尖接触的工件部分细化网格,检查并重新生成数据库。

2有限元仿真结果及分析

2.1切削加工表面残余应力的有限元模拟

车削加工工件表面的残余应力仿真过程主要分为四个阶段[8]:

(1)车削加工阶段:在此阶段,工件在约束下被固定,刀具按给定的切削用量以增量的形式沿加工路线进行车削,直到车削完成。

(2)卸载阶段:车削加工完成后,刀具快速离开加工表面,撤销工件表面的外加载荷。

(3)约束转换阶段:撤销工件的所有位移和边界条件,由于在有限元模拟中,结构应力分析必须施加边界条件,本文通过对工件添加两点约束来限制工件的旋转和刚体位移,这样既去除了边界条件对工件自由变形的影响,又可以保证工件的自由变形。

(4)冷却阶段:施加温度边界条件,使工件温度冷却到室温,消除热应力对工件应力、应变的影响,此时工件表面的应力即为残余应力。

2.2残余应力的结果及分析

在车削过程中,金属的变形只发生在xy平面,所以已加工表面残余应力以进给方向残余应力σx和切削方向残余应力σy为主,本文只对这两个方向的残余应力进行分析。

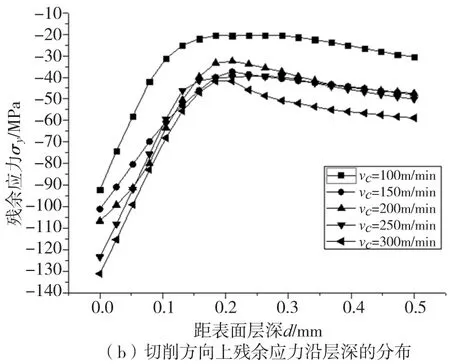

2.2.1切削速度对加工表面残余应力的影响

图1所示为在进给量f=0. 15 mm/r,背吃刀量ap=1.0 mm的情况下,不同切削速度下进给方向残余应力σx和切削方向残余应力σy的比较。从图1a可以看出在近表层σx呈现明显的拉应力状态,随着切削速度的提高,表层残余应力逐渐增大,这是由于随着切削速度的提高,切削力和切削温度也随之增加,这时由热应力引起的残余拉应力起主导作用[9]。随着深度的增加,σx在大约0.1 mm处由残余拉应力逐渐转化为残余压应力,在0.15~0.2 mm范围内残余压应力达到峰值后逐渐减小并趋于稳定。这是由于随着深度的增加,里层传入的热量减少,这时由机械应力引起的塑性变形为主,并逐渐减弱,导致σx为压应力状态。

从图1b可以看出不同切削速度下工件切削方向的残余应力σy都为压应力,这是由于车削时里层金属发生弹性变形处于拉伸状态,车削结束时里层金属发生弹性恢复,工件表层呈现残余压应力。随着切削速度的提高表层残余压应力σy增大。随着深度的增加,残余压应力逐建减小,最小值出现在距已加工表面0.15~0.2 mm处。

图1 切削速度对残余应力的影响

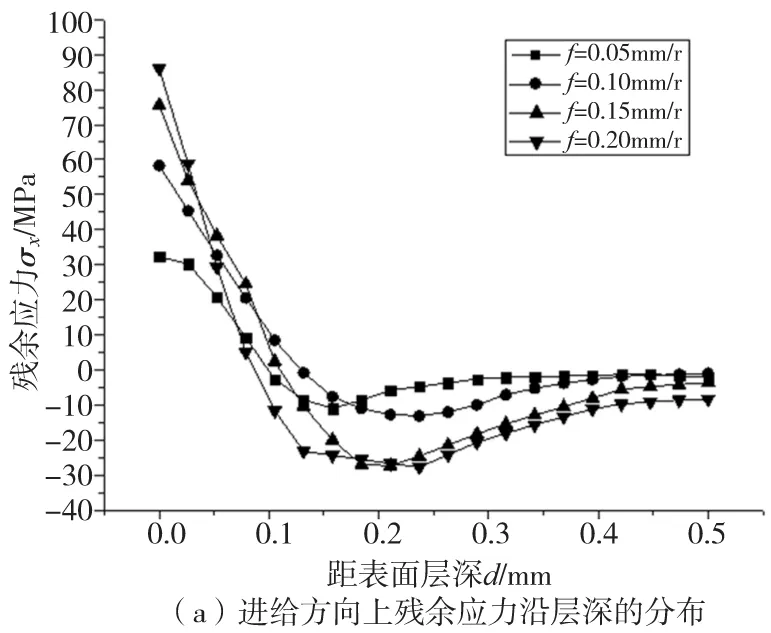

2.2.2进给量对加工表面残余应力的影响

图2所示为在切削削速度vc=200 m/min,背吃刀量ap=1.0 mm的情况下,不同进给量下σx和σy的比较。从图2a可以看出在近表层σx呈现明显的拉应力状态,随着进给量的增加,σx值增大,这是由于随着进给量的增加,切削力与切削热均变大,且对切削热的影响较大。在距表层深度0.1 mm左右,σx由残余拉应力逐渐转化为残余压应力,在0.15~0.2 mm范围内压应力达到峰值后逐渐减小并趋于稳定。

从图2b可以看出,不同进给量下表层σy都为压应力,随着进给速度的增加,σy增大,这是由于随着被切削层断面和体积增大,变形也就增大,导致加工表面残余压应力变大。随着深度的增加,残余压应力逐建减小,最小值出现在距已加工表面在0.15~0.2 mm处,随后趋于稳定。

图2 进给量对残余应力的影响

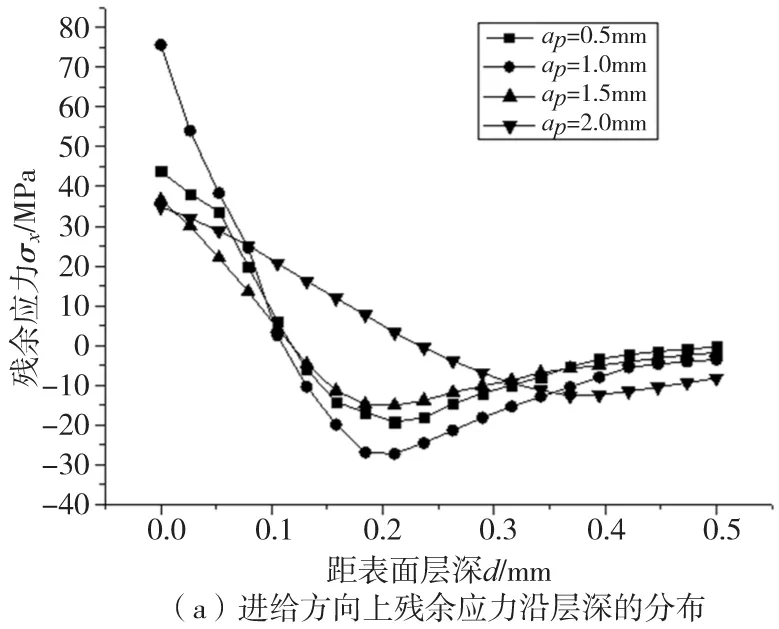

2.2.3背吃刀量对加工表面残余应力的影响

图3所示为在车削速度vc=200 m/min,进给量

f=0. 15 mm/r的情况下,不同背吃刀量下σx和σy的比较。从图3a可以看出在近表层σx呈现明显的拉应力状态,随着进给量的增加,表层σx值先增大而后减小;当切削深度由1.5 mm增大为2.0 mm时,切削深度的变化对σx的影很小,这是由于背吃刀量增加,虽然切削力与切削热均变大,但是切屑体积也增加,大部分切削热被切屑带走,热应力对工件里层的金属残余应力影响变小。

从图3b可以看出,不同被吃刀量下表层σy都为压应力,随着背吃刀量的增加,表层σy增大,这是由于背吃刀量增加,车削结束时里层金属发生弹性恢复效应变强。

图3 背吃刀量对残余应力的影响

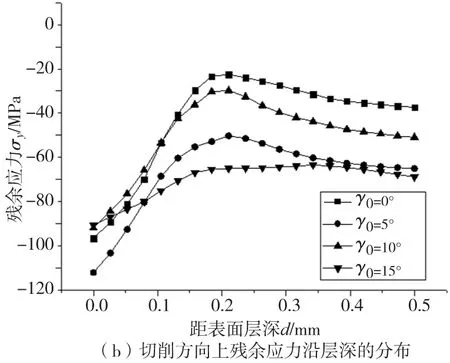

2.2.4刀具前角对加工表面残余应力的影响

研究前角对残余应力影响时,取切削用量为:vc=200 m/min,f=0. 15 mm/r,ap=1.0 mm。

从图4a可以看出,前角从 0°~ 15°的变化过程中,表层残余拉应力逐渐减小,当前角为15°时,残余应力随深度层的变化幅度减小。这是由于刀具的前角变大,切削刃变锋利,使切削加工变得容易,切削变形系数减小,切削刃前方工件的压缩变形及刀具对已加工表面的挤压与摩擦作用减小,切削力和切削热也就都减小[10],因此表层σx值降低。随着深度的增加,σx由残余拉应力转化为残余压应力,最后趋于0。

从图4b可以看出,随着前角的变大,切削方向表层残余压应力先增大后减小。前角5°时,表层σy值最大。随着深度的增加,σy在0.2 mm左右处达到最小。加工时应选取合适的刀具前角,以改善工件表面残余应力,提高已加工表面质量。

图4 前角对残余应力的影响

3结束语

本文根据热一弹塑性有限元理论,建立了车削过程有限元模型,得出了切削用量和前角在工件表面进给方向和切削方向的残余应力分布规律:随着切削速度的提高和进给量的增大,两个方向上的表面残余应力均增大;随着背吃刀量的增大,进给方向上的残余拉应力先增大后减小,切削方向上的残余压应力增大;随着前角的增大,进给方向上的残余拉应力减小。切削加工时,可以通过改变参数用量来控制切削加工中工件的表面残余应力。

[参考文献]

[1] 刘顺心,赵新义.机械加工表面残余应力分析[J].煤矿机械,2014,35(9):140-142.

[2] 孙美霞,辛会珍.机械制造基础[M].长沙:国防科技大学出版社,2009.

[3] Umbrello D.Finite element simulation of conventional and high speedmacliining of Ti6A14V alloy[J].Journal ofMaterials Processing Technology.2008.196:79-87.

[4] H Sasahara, T Obikawa, T Shirakashi. FEM analysis of cutting sequence effect on mechanical characteristics in machined layer.Journal of Materials Processing Technology,1996, 62(4):75-78.

[5] 何小江,陈国定,王涛.GH4169合金的车削温度场和残余应力场分析[J].机械科学与技术,2011,30(12):2116-2123.

[6] 詹斌,陈文琳,刘宁.切削加工残余应力的有限元分析[J].工具技术,2008,42(2):23-27.

[7] 郭淼.LY12合金高速切削仿真及残余应力分布研究[D].昆明:昆明理工大学,2011.

[8] 孙雅洲,刘海涛,卢泽生.基于热力耦合模型的切削加工残余应力的模拟及试验研究[J].机械工程学报,2011,47(1):187-193.

[9] 牛阿慧.基于DEFORM_3D的钛合金TC4切削残余应力分析[D].太原:太原科技大学,2013.

[10] 刘文文.机械加工表面残余应力的有限元模拟与实验研究[D].南京:南京航空航天大学,2012.

(编辑赵蓉)

Analysis of the Residual Stress in the Turning Cutting Based on Deform-3D

ZHANG Rong-rong1a,ZHAO Xian-feng1a,2, LI Chang-hong1a,ZHANG Hai-ning1b

(1a.College of Mechanical Engineering;b.College of Civil Engineering,Guizhou University,Guiyang 550025,China;2.National Engineering Research Center for Precious Micro Motor,Guiyang 550025,China )

Abstract:Cutting induced residual stresses are important influencing factors for fatigue strength of parts, so the study of residual stress has great practical guidance. According to the thermal-elastic-plastic finite element theory,the three-dimensional finite element model of aluminum alloy 7075 is established based on the DEFORM-3D ,and residual stresses on the turning processing surface are calculated.Influence rule of residual stresses on the machined surface are obtained when different cutting parameters and rake angles are used. The results show that,within a certain change of the cutting parameters and the rake angles,the main surface residual stress in the cutting direction is compressive stress ,the main stress in the direction of feed is tensile stress and with the increase of the distance from surface layer, the residual tensile stress changes to residual compressive stress gradually.

Key words:residual stress; DEFORM_3D; cutting parameter ;rake angle

文章编号:1001-2265(2016)05-0022-03

DOI:10.13462/j.cnki.mmtamt.2016.05.006

收稿日期:2015-06-17

*基金项目:国家自然科学基金:GLGQXX新型高强度铝合金切削过程中稀土作用及切削加工性研究(51265005)

作者简介:张蓉蓉(1989—),女,山东泰安人,贵阳大学硕士研究生,研究方向为现代制造工艺及装备,(E-mail)tazhrr@163.com;通讯作者:李长虹(1957—),女,河北人,贵阳大学教授 ,硕士生导师,研究方向为先进制造技术、CAD技术,(E-mail)lichho9@163.com。

中图分类号:TH162;TG659

文献标识码:A