基于约束投影的多工序板料成形自动定位*

2016-05-09陈江陈文亮鲍益东

陈江 陈文亮 鲍益东

(南京航空航天大学 机电学院, 江苏 南京 210016)

基于约束投影的多工序板料成形自动定位*

陈江陈文亮†鲍益东

(南京航空航天大学 机电学院, 江苏 南京 210016)

摘要:提出了一种嵌入于多任务提交管理工具框架中的基于网格投影约束的快速自动定位方法.在当前工序提交求解器计算之前,利用前一工序生成的真实成形结果替代初始板料,调整当前工序中工具与板料之间的位置关系,从而使工具获得理想的初始定位.与其他多工序数值成形模拟过程所用的定位方法相比,该方法计算时间短,稳定性好,且不影响计算结果的精度,并能有效地解决在数值模拟过程中碰到的带有垂直壁的工具引起的定位问题.通过某汽车侧围的多工序成形数值模拟,验证了文中方法的可行性.

关键词:多工序板料成形;仿真;自动定位;约束投影

汽车覆盖件是汽车车身的重要组成部分,曲面多、尺寸大、材料薄、结构形状复杂、精度要求高,需经过拉深、切边、翻边、整形等多道工序才能最终成形,其模具制造的难度大、成本高、开发周期长[1].计算机数值模拟技术可以有效预测板料成形过程中拉裂、起皱、成形不足等工艺缺陷,获得成形后板料的厚度、应力和应变分布,用于指导冲压产品及其模具的设计与制造[2].数值模拟分析过程中,通常在一个工序的模拟结束后,需要工艺分析人员手动地把上一序的分析结果导入下一序作为板料初始形状,然后根据板料形状确定上下模工具的位置.随着数值模拟经验的积累,以及计算机计算能力的提高,通过一次设置完成产品多工序生产过程的模拟显得越来越有必要.

汽车覆盖件多工序数值模拟技术是板料成形CAE分析领域的研究热点.LS-DYNA[3]求解器支持对一些简单零件在合模速度保持不变的条件下自动定位,但是需要通过复杂的参数设置才能实现.杜国康等[4- 5]通过近似板料构型的计算提出基于近似板料构型的全工序自动定位方法.杜亭[6]建立了面向冲压全工序与设计全流程的板料成形模拟系统,提出了基于前序凹模构形的工具定位方法,能够处理简单冲压成形仿真中的工具定位问题.章志兵等[7]基于有限元逆算法开发了一种多工位级进模条料多步展开算法,能够比较准确地预测条料中间构形.上述方法都是预测了上一序成形结果,而不是基于上一序真实成形结果进行工具定位,所以定位的准确性不是很高.唐炳涛等[8]通过反向模拟法,避开实际生产过程中多工序成形中的定位问题,但是其计算结果与增量法的计算结果并不完全一致.张晓静等[9]对奥迪汽车门板的多工序成形模拟进行了研究,提出了“接触厚度递减”的方法,能够处理工具定位中微小的初始穿透问题.Moghaddam等[10- 11]利用级进模实现压力机一次行程完成多工序成形,避免了定位问题的产生,但是却增加了生产成本和模具的设计难度.

数值模拟的前处理设置过程中,由于无法得到除第一工序以外的其他工序的板料形状,所以经常会碰到工具与板料定位引起的问题.如果出现板料与工具间的初始穿透,甚至会造成求解失败.为了避免初始穿透的发生,通常会给出足够的工具与板料的间隙余量,因此会造成工具运动过程中的空行程,会降低求解效率.另外,在有限元分析过程中通常利用接触偏置而非物理偏置生成上下模[12],所以当模具表面出现垂直壁时,会因为伪接触导致定位错误.在计算机图形学中,AABB包围盒树[13]凭借构造容易、表示简单、测试方便的优点,经常被用来作为虚拟现实的碰撞检测[14]的工具.文中将AABB包围盒树与碰撞检测的应用拓展到板料成形的数值模拟领域,提出约束投影的自动定位方法;将板料成形多工序数值模拟过程的工具的定位过程由前处理阶段转移到求解阶段;并通过某汽车侧围的多工序成形过程的数值模拟,对文中提出的方法进行验证.

1约束投影法

利用网格偏置算法可以得到下模的真实模面形状.然后将所有网格转换成三角形网格表示,用点和线两种元素作为三角形网格的特征表达,接着便可以通过带约束的网格投影碰撞检测方法计算工具与板料之间的碰撞距离.基于求解效率的考虑,引入网格层次包围盒.

1.1网格偏置

为了避免垂直壁对定位的影响,需对下模的网格进行偏置.对于网格上的节点i,若该节点的相邻单元个数为m,每个相邻单元的单位法线为rj(j=1,…,m),记qj为加权系数,则该节点的节点法线ni由式(1)计算.

(1)

(2)

式中,αj为节点相邻单元的过该节点的两条相邻边之间的夹角,如图1所示.

节点法线ni即是该节点的偏置方向,偏置距离由式(3)确定.

(3)

式中,d由板料厚度及凹模接触偏置量确定,βj为节点法线与相邻单元法线之间的夹角.若节点法线ni=(nix,niy,niz),设偏置前节点坐标为(xi,yi,zi),偏置后节点坐标为(Xi,Yi,Zi),则

(4)

图1 节点法线

1.2网格投影碰撞检测

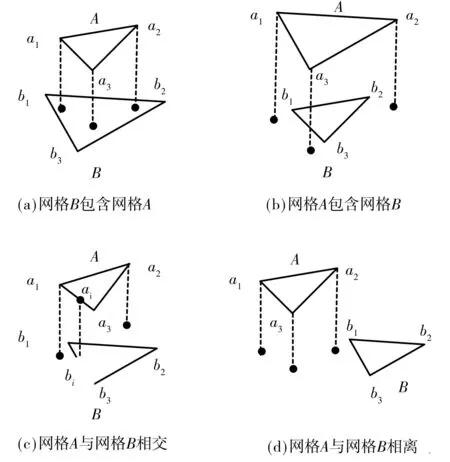

对于三角形网格模型,网格之间的投影碰撞类型有很多种,包括点与三角形之间的碰撞、边与三角形的碰撞、边与边的碰撞,两个三角形网格之间的位置关系有以下几种,分别是包含关系、被包含关系、相交关系和相离关系,如图2所示.

图2 网格间的投影碰撞关系

假设有两个网格三角形网格A和B,d(A,B)表示两个网格间在投影方向的最小距离,用公式可以表示为

d(A,B)=min{‖x-y‖;x∈A,y∈B}

(5)

如果存在两个位置x′、y′,使得

‖x′-y′‖=d(A,B)

(6)

则d(A,B)为这两个网格之间的距离.对于图2所示的4种类型的三角网格位置,(a)类的碰撞距离为三角形网格A的3个顶点到三角形网格B的投影距离的最小值;(b)类中反过来求网格B的3个顶点到三角形网格A的投影距离的最小值;(c)类中除了考虑在投影平面被三角形B包含或者被包含的顶点到其的距离外,还要考虑在投影平面相交的边的交点之间在投影方向的距离,其最小值为两个三角形之间的碰撞距离;(d)类碰撞距离不存在.

假定a1(t)、a2(t)、a3(t)是三角形网格的3个运动的顶点,v1、v2、v3分别为这3个顶点在[t0,t1]内的速度,p(t)为网格的3条边上任意一点,速度为vp,式(7)为该三角形网格在该时间域内任意时刻的位置.

(7)

如果在该时间域内两个网格发生碰撞,那必有一点P(t)会落在三角形B内,即存在一点P(t)满足方程(8),其中u∈[0,1],v∈[0,1],并且u和v的和小于等于1.

b1P(t)=ub1b2(t)+vb1b3(t)

(8)

求解该方程,如果得到满足约束条件的一组解(u,v,t),则认为网格A和B发生碰撞,如果有多组解,取t值最小的那组,进而可以得到碰撞距离d1(A,B).然后利用同样算法,假设b1(t)、b2(t)、b3(t)为运动顶点的网格B向A运动,计算碰撞距离d2(A,B),网格A和B之间的碰撞距离d(A,B)为d1(A,B)和d2(A,B)的较小值.为了避免垂直壁导致的伪接触,需要排除一些伪碰撞点的干扰.对于三角形网格B来说,其法向量nB总是垂直于该三角形所在平面,如果vp方向与nB垂直,即满足式(9),则认为没有发生碰撞.在工程应用中,垂直度允许有一定的误差,定义e为误差因子,理想情况下为0,通常给定一个很小的常数.

nBvp≤e

(9)

1.3网格层次包围盒

对于两组三角形网格来说,假设,

(10)

其中:Ai,(i∈{1,…,N})以及Bi,(i∈{1,…,N})为三维空间两组指定的网格单元,IA和IB为两组网格单元的序号集合,则这两组网格之间的距离为

d(KA,KB)=min{d(Ai,Bj):i∈IA,j∈IB}

(11)

基于计算效率的考虑,在网格碰撞检测的算法中引入包围盒方法.以工具和板料的网格的全集作为根节点建立包围盒S.如果S中的工具或者板料的节点数N1或者N2大于阈值N,利用二叉树法建立AABB层次包围盒.通常对S采用分裂平面的划分方法,即选取包围盒在X轴和Y轴中较长的作为分裂轴,同时将它的中值点作为分裂点,确定分裂平面,将整个空间划分为两个半闭空间S1和S2,作为S的两个子节点,对于恰好位于划分平面上的网格,使其同时属于S1和S2.然后用递归的方法,继续建立S1和S2的子节点,直到其满足收敛条件,即对于包围盒Si,其节点数Ni少于阈值N,Si则成为S的一个叶节点.接着,对Si中存在的所有网格进行投影碰撞检测,计算其距离di.当遍历集合S的所有叶节点后,便可以确定工具与板料直接的距离.

2多工序工具定位

在汽车覆盖件多工序成形过程中,首先需要将板料从前一工序移到当前工序所在位置.然后调整工具与板料之间的位置关系,尽量减少工具与板料之间的空行程,同时避免初始穿透的发生.

2.1工具初始定位

通常板料的初始位置即为第一工序(op10)所在位置.在前处理的初始定位设置中,首先需要确定工具与板料之间的位置关系.下模一般作为定位基准保持位置不变,然后确定跟下模接触的工具或者板料,一般为板料,所以将板料设置为位于下模之上.最后将板料作为基准定位其他工具.第二工序(op20)需要将板料移到该工序所在基准位置,如式(12)所示:

(12)

式中,(x0,y0,z0)为偏移前的节点坐标,(x1,y1,z1)为偏移后的节点坐标,(vx,vy,vz)为前一工序下模至当前工序基准位的平移向量,R为前后工序基准位置间的旋转矩阵.

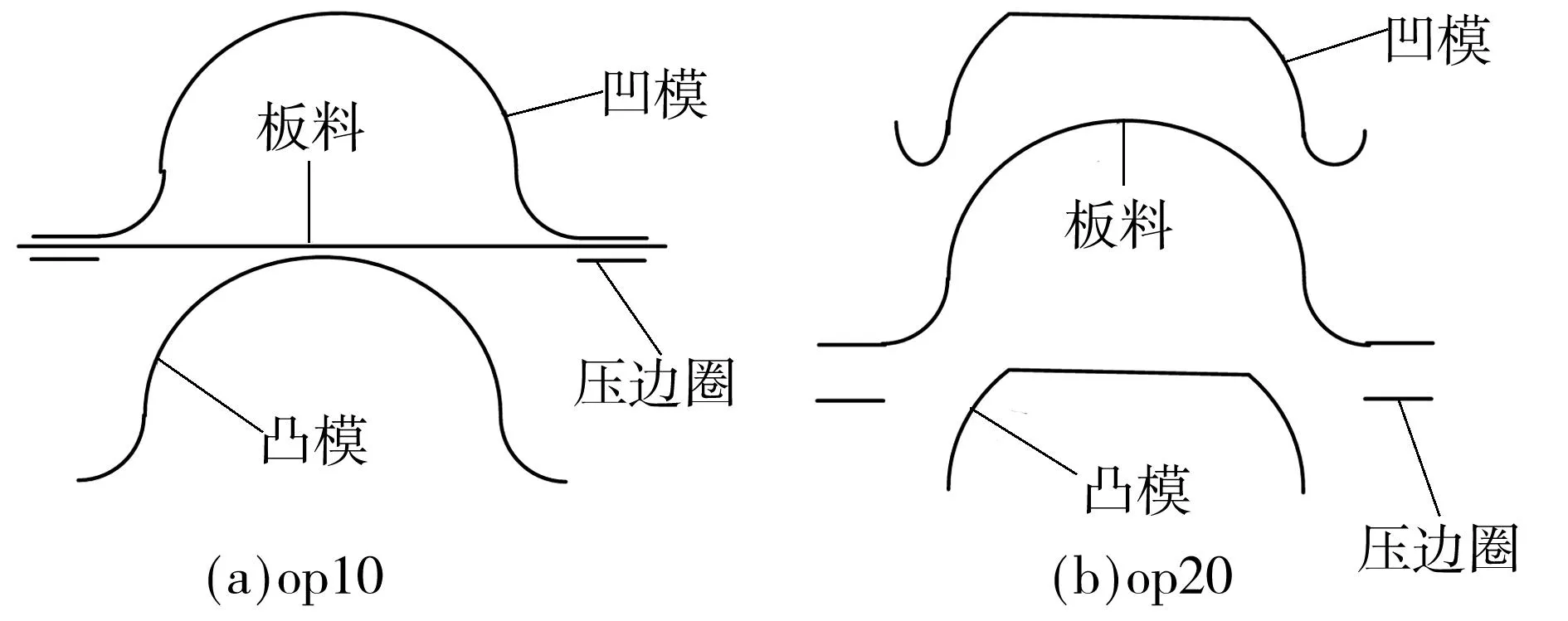

在第二工序中,首先需要将板料移到该工序所在位置,然后跟第一工序类似完成初始定位设置,如图3所示.

图3 工具初始定位

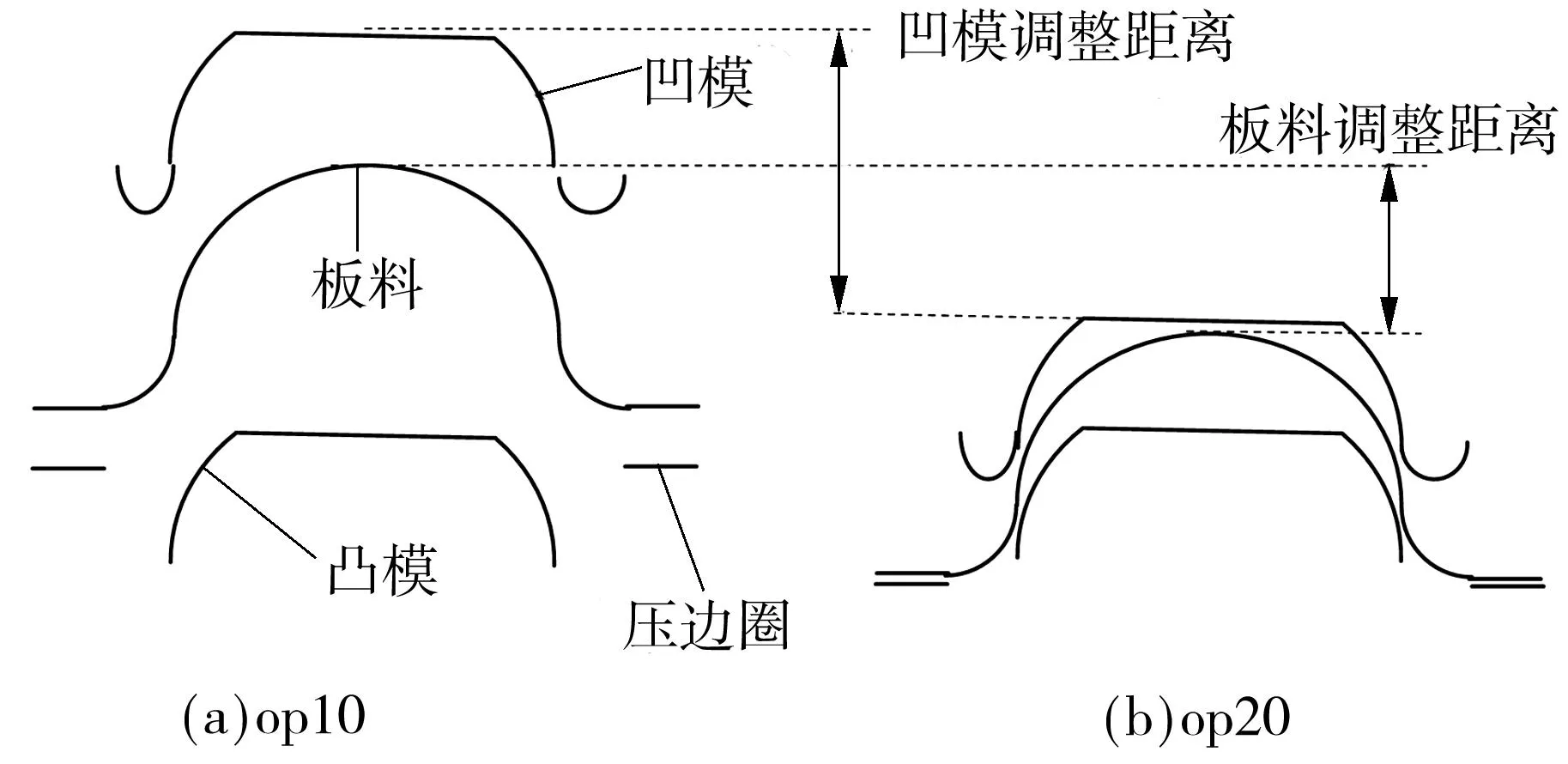

2.2工具定位自动调整

在第一工序数值模拟完成后,后续工序需要在前一工序生成的板料形状的基础上,完成工具与板料之间的位置关系的自动微调.首先将上一工序的结果移到当前工序的基准位置,根据当前工序的工具与板料之间的位置关系,再一次利用约束投影法进行工具与板料的碰撞检测,得到两者间的距离后,调整其相对位置,如图4所示.

图4 工具定位调整

公式如下:

(13)

其中,(tx,ty,tz)为当前工序自动微调时所需的向量.

3基于自动定位的汽车侧围多工序成形模拟

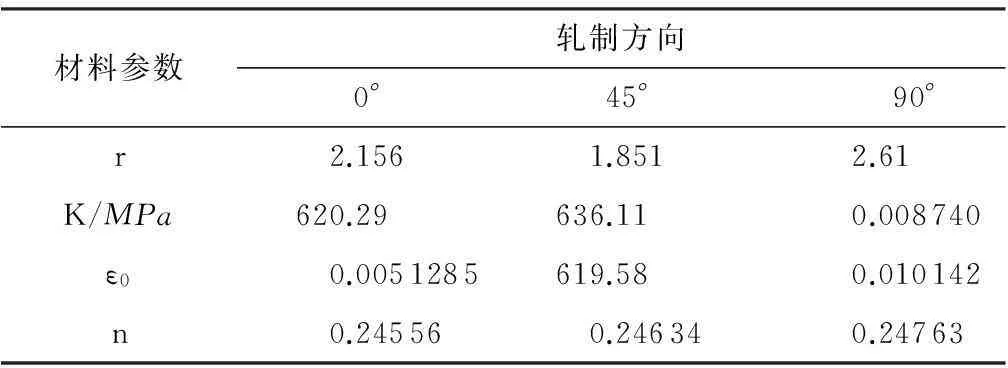

基于该算法的多工序成形数值模拟自动设置模块已经在eta/DYNAFORM软件中得到实际应用.eta/DYNAFORM作为前处理软件完成定位相关设置,完成设置后利用eta/Jobsubmitter多任务提交管理系统提交求解器计算.该工具在每一序计算完成后,首先用文中介绍的方法对工具和板料自动定位,然后提交求解器进行下一工序的计算.某汽车侧围的成形工艺分为4序:重力分析、成形模拟、切边模拟和翻边模拟.由于重力分析并非实际工序,其工具定位问题与对应的成形工序一致,故在前处理平台将二者合并为第一工序.该零件采用高强度钢板(HSS)成形,板料厚度为0.8mm,材料本构关系服从σ=K(ε0+ε)n,具体材料参数如表1所示,其中σ为应力张量,ε0、ε分别为初始应变和应变张量,K为硬化系数,n为应变硬化指数.

表1 HSS拉伸试验数据

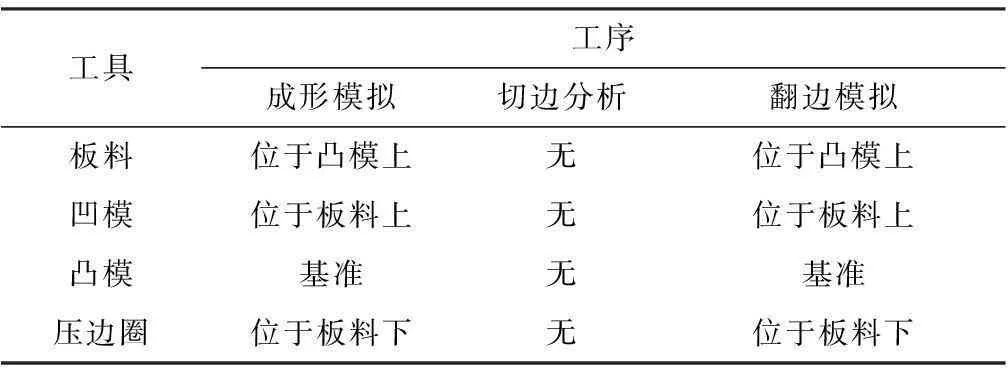

因为切边工序的模拟过程采用简化过的切边线表示[15],可以忽略切边工具,所以无需设置工具与板料的定位关系.成形模拟和翻边模拟都采用单动成形的设置,所以将凸模用于下模,作为基准保持不动.整个成形过程的定位设置如表2所示.由于在成形模拟过程中采用接触偏置,为了避免工具中局部的垂直壁导致伪接触,指定垂直度误差因子e为0.05.

表2 工具定位设置参数

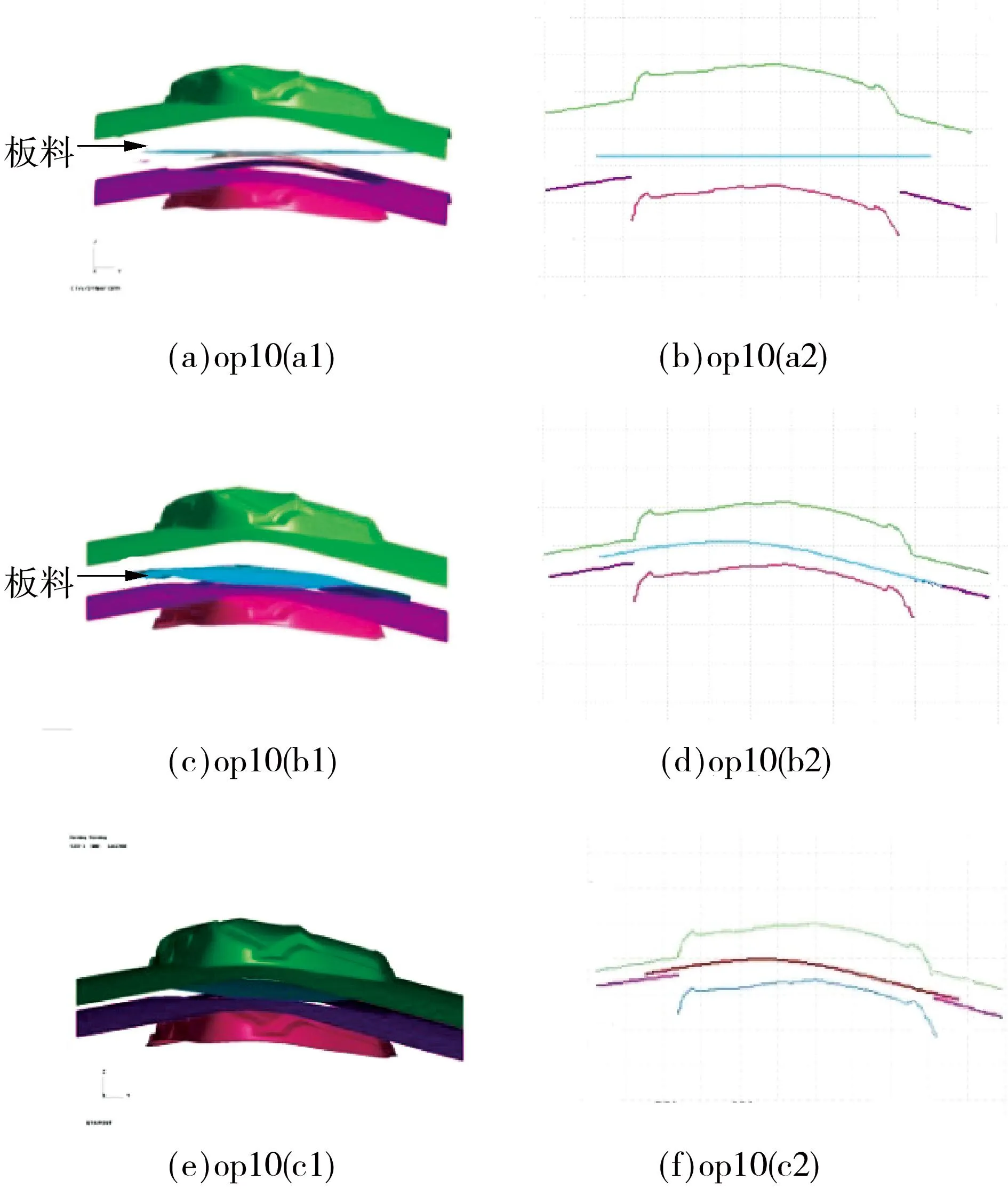

图5给出了该侧围成形第一工序(op10)前后的工具位置,op10(a1) 为初始的位置关系,op10(a2)为在该位置时的一个截面图.op10(b1)和op10(b2)为重力分析完成之后的位置关系,这时板料在重力作用下发生弯曲,由图示可知压边圈与板料发生穿透.op10(c1) 和op10(c2)为完成自动定位后的位置,通过比较发现自动定位大大减少了上模与板料间的距离,同时原本发生穿透的板料和压边圈也被移开.

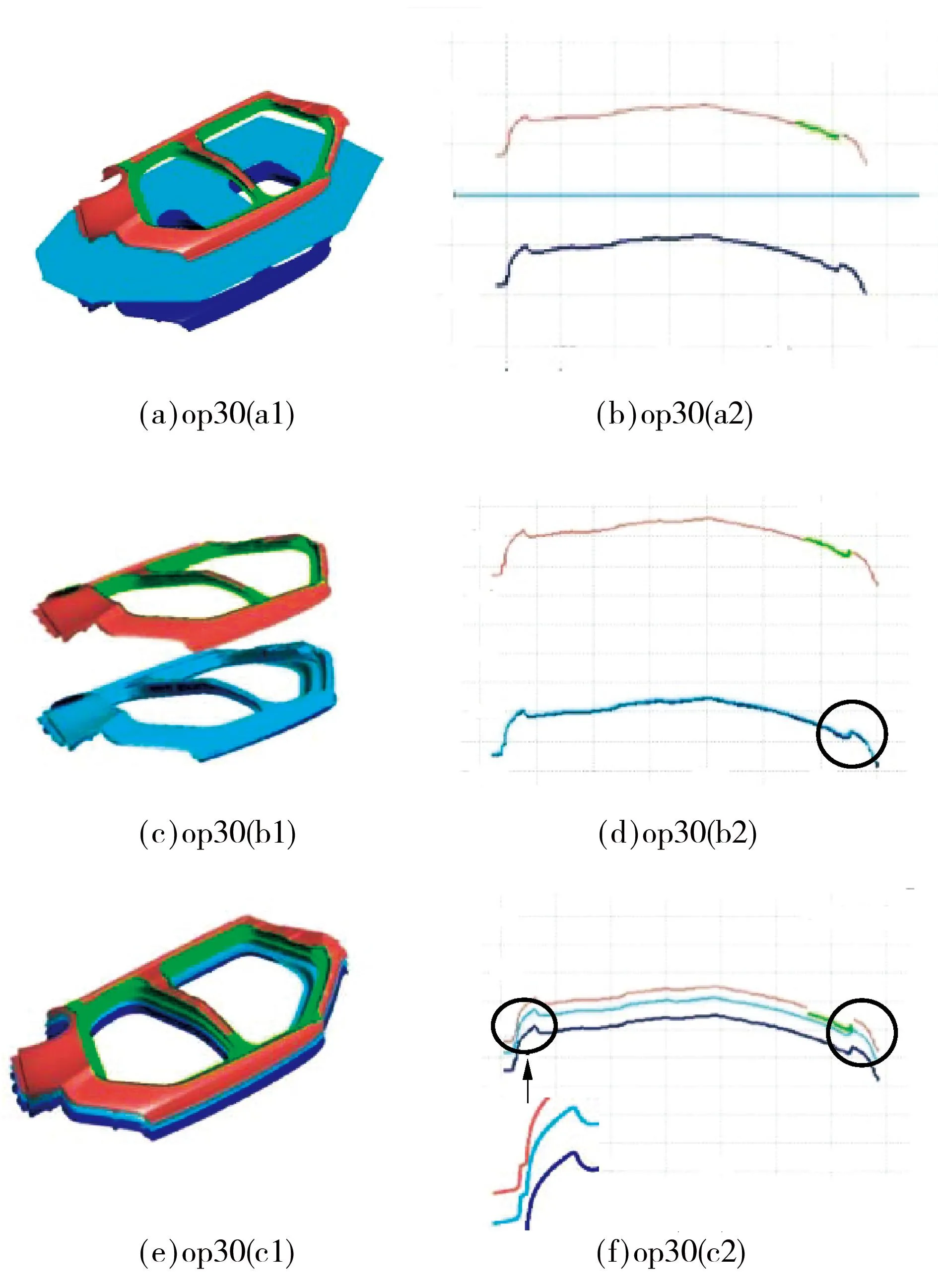

由于简化的切边工序无需用到自动定位算法,所以其结果不在此列举.图6给出了该侧围成形第三工序(op30)定位前后的工具位置,op30(a1)为板料在成形模拟之前的初始位置关系,op30(a2)为在该位置时的一个截面图,容易看出此时板料与工具之间存在较大的间隙.op30(b1)和op30(b2)为切边分析完成之后的位置关系.这一工序主要用于翻边和整形,此前的成形工序和修边工序使板料初步成形,与初始板料形状比较已经发生很大变化.当其被移至这一工序时,其位置大部分与下模重合.如果这时提交LS-DYNA求解器计算的话,会因为初始穿透的原因而无法得到结果.op30(c1)和op30(c2)为完成自动定位后的位置,通过比较发现自动定位大大减少了上模与板料间的距离,同时原本发生穿透的板料与下模也被移开.在op30(c2)中的左下部分的局部放大图中看到,局部的接近垂直壁的网格发生穿透,但是由于在有限元计算过程中采用接触偏置,这部分网格在实际的有限元计算过程中并不会导致真实穿透.

图5 工序op10工具自动定位

图6 工序op30工具自动定位

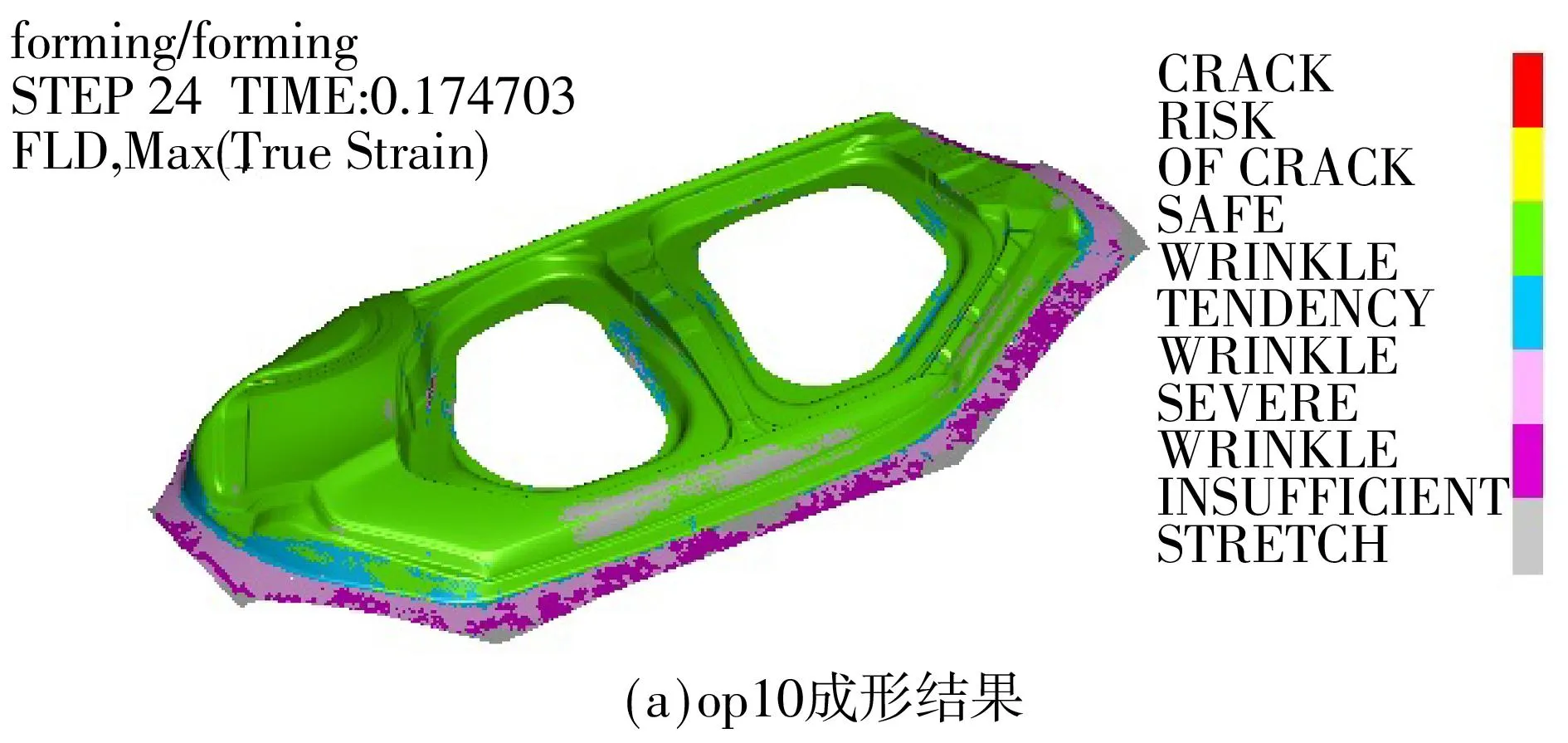

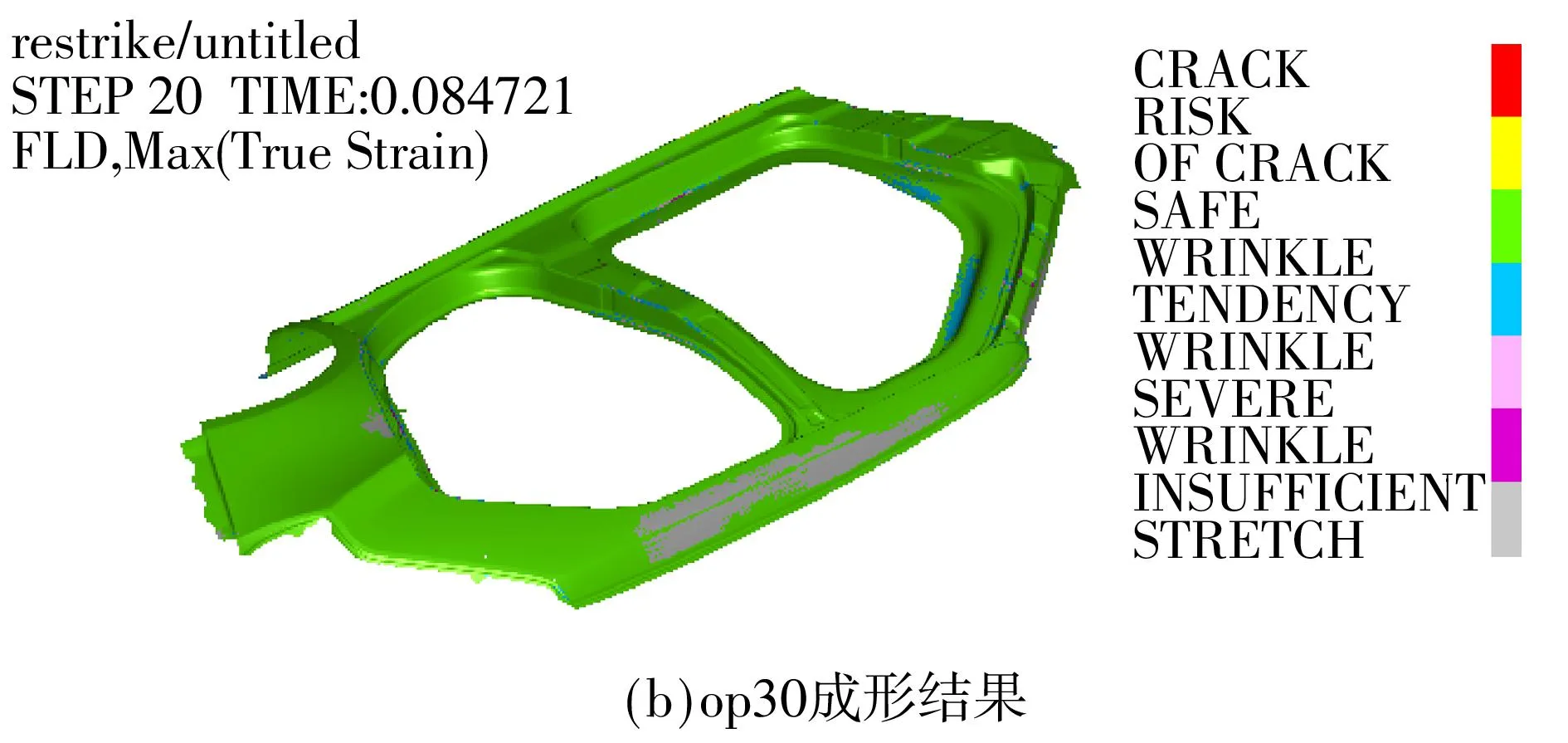

该车侧围的多工序数值模拟成形结果如图7所示,图(a)为第一工序op10完成后的板料形状,图(b)为经过切边和翻边(即经过第三工序op30)后的板料形状,通过变薄率的分析,均符合产品质量要求.

图7 成形结果

整个求解过程在Intel(R) Core i3 3.4 GHz的CPU、8 G内存的个人微机上完成.采用约束投影法的自动定位算法,工序op10用时5 310 s,工序op30用时43 421 s.如果在该零件成形模拟时没有采用自动定位算法,直接提交LS-DYNA求解器计算的话,op10和op30都会因为发生初始穿透而中断计算,经过手动调整工具与板料的位置后完成计算,op10用时9 524 s,op30用时56 532 s.两者的计算结果完全一致.由此可见,基于约束投影的自动定位算法可以在保证计算精度的前提下,减少CPU计算时间,提高求解效率.

4结语

文中提出了一种基于投影约束的多工序板料成形数值模拟的自动定位算法.通过前处理中设置的工具与板料的位置关系,在前一工序的计算结果基础上,自动地调整板料与工具的位置关系,然后再提交求解器计算.该方法计算速度快,并且能大大节约该工序数值模拟所需要的CPU时间,同时能避免初始穿透的发生.利用该算法在eta/DYNAFORM实现多工序数值模拟自动设置模块.通过某汽车侧围成形进行仿真,取得了良好的仿真效果,验证了文中方法的可行性和稳定性.

参考文献:

[1]黄亚娟,丘宏扬,陈松茂.CAD/CAE/CAM技术在汽车覆盖件模具中的应用与发展 [J].机电工程技术,2004,33(5):23- 26.

HUANG Ya-juan,QIU Hong-yang,CHEN Song-mao,Development and application of CAD/CAE/CAM on mould of automobile panel [J].Mechanical and Electrical Engineering Technology,2004,33(5):23- 26.

[2]陈文亮.板料成形CAE分析教程 [M].北京:机械工业出版社,2005:5- 7.

[3]HALLQUIST J O.LS-DYNA keyword user’s manual volume [Z/OL].Livermore Software Technology Corporation,2014- 05- 26.http://www.dynasupport.com/tutorial.

[4]杜国康,陈文亮,鲍益东.基于近似板料构形的全工序工具定位方法 [J].机械科学与技术,2014,33(4):522- 526.

DU Guo-kang,CHEN Wen-liang,BAO Yi-dong.Method of tools’ positioning in complete processes based onapproximate blank configuration [J].Mechanical Science and Technology,2014,33(4):522- 526.

[5]CHEN Jiang,CHEN Wen-liang,DU Guo-kang.An approach to predict blank shape for auto-position in multistage sheet metal forming [C]∥The 10thInternational Conference and Workshop on Numerical Simulation of 3D Sheet Metal Forming Process.Melbourne:AIP,2014:1028- 1031.

[6]杜亭.面向冲压全工序与设计全流程的板料成形模拟系统 [D].武汉:华中科技大学材料科学与工程学院,2008.

[7]章志兵,柳玉起,杜亭,等.基于快速仿真方法的多工位级进模条料设计 [J].中国机械工程,2010,21(5):611- 614.

ZHANG Zhi-bing,LIU Yu-qi,DU Ting,et al.Strip layout design of progressive die based on fast numerical simulation [J].China Mechanical Engineering,2010,21(5):611- 614.

[8]唐炳涛,赵震,陈军,等.多工步板料成形问题的多步反向模拟法 [J].机械工程学报,2006,42(12):211- 217.

TANG Bing-tao,ZHAO Zhen,CHEN Jun,et al.Development of multistage sheet metal forming simulation based on multi-step inverse analysis approach [J].Chinese Journal of Mechanical Engineering,2006,42(12):211- 217.

[9]张晓静,周贤宾,李新军,等.汽车覆盖件多工步成形数值模拟技术研究 [J].塑性工程学报,2001,8(1):25- 30.

ZHANG Xiao-jing,ZHOU Xian-bin,LI Xin-jun,et al.Numerical simulation technology on multi-operation sheet forming process [J].Journal of Plasticity Engineering,2001,8(1):25- 30.

[10]MOGHADDAM M J,FARSI M A,Anoushe M.Development of a new method to automatic nesting and piloting system design for progressive die [J].The International Journal of Advanced Manufacturing Technology,2015,77(9/10/11/12):1557- 1569 .

[11]MOGHADDAM M J,SOLEYMANI M R,FARSI M A.Sequence planning for stamping operations in progressive dies [J].Journal of Intelligent Manufacturing,2015,26(2):347- 357.

[12]LIU G R,QUEK S S.The finite element method:apractical course [M].Burlington:Elsevier Science Ltd,2005:114- 122.

[13]BERGEN G V D.Efficient collision detection of complex deformable models using AABB trees [J].Journal of Graphics Tools,1999,4(2):1- 13.

[14]ALIYU M,VERTEX A.Algorithm forcollisiondetection [J].In European Journal of Operational Research,2000,120(3):174- 180.

[15]鲍益东,王秋菊,陈文亮.三维复杂零件修边线快速预示方法 [J].机械工程学报,2011,47(24):38- 43.

BAO Yi-dong,WANG Qiu-ju,CHEN Wen-liang.Fast prediction method of trimming line for 3D complex part [J].Chinese Journal of Mechanical Engineering,2011,47(24):38- 43.

Automatic Positioning of Multi-Stage Sheet Forming Based on Constrained Projection

CHENJiangCHENWen-liangBAOYi-dong

(College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016,Jiangsu,China)

Abstract:Proposed in this paper is a fast automatic positioning method based on the constrained projection of meshes, which is embedded in the framework of multi-job submitting system. In order to get a more accurate initial position between the sheet and the tool, the real forming result of the previous stage is utilized to replace the initial sheet to adjust the tool position before the current stage is submitted to the solver. As compared with some other positioning methods for multi-stage simulation, the proposed method is of low time cost, good stability and high positioning accuracy, and it effectively solves the positioning problem caused by the vertical wall of tools. Simulated results of the multi-stage forming process of an automobile body demonstrate that the proposed method is feasible.

Key words:multi-stage sheet forming;simulation;automatic positioning;constrained projection

doi:10.3969/j.issn.1000-565X.2016.02.009

中图分类号:TG 386.41

文章编号:1000- 565X(2016)02- 0053- 07

作者简介:陈江(1980-),男,博士生,主要从事板料成形CAE技术研究.E-mail:chenjiang@eta.com.cn†通信作者: 陈文亮(1966-),男,教授,博士生导师,主要从事CAD/CAM/CAE研究.E-mail:cwlme@nuaa.edu.cn

*基金项目:国家自然科学基金资助项目(51105200)

收稿日期:2015- 06- 30

Foundation item: Supported by National Natural Science Foundation of China(51105200)