试析PLC控制下的自动化立体仓库仿真情况分析

2016-11-09王晓鹏

王晓鹏

摘要:随着经济不断繁荣,我国现代物流体系越来越完善。因此,自动化控制系统在工业生产中得到了非常广泛的应用。特别是自动化立体仓库的出现,有效实现了物料的存储以及科学搬运。尽管其在工业化生产中具有积极的作用,但是在实际的应用过程中,还存在一定的技术缺陷。与现代化以及集成化和智能化的高效率自动化控制系统相比,立体仓库的自动化程度依然较低。

关键词:PLC控制 自动化 立体仓库 仿真

中图分类号:TP273 文献标识码:A 文章编号:1007-9416(2016)09-0003-01

当前,自动化控制技术已经在数控技术领域以及工业生产加工过程中得到良好的实践与应用。所谓自动化立体仓库,主要是采用计算机系统进行统一、科学管理,从而使其实现物料的自动化存储以及搬运。在无人参与的情况下,通过计算机程序命令指控,确保仓库实物数量与计算机信息数据库中的数据一致。基于此,本文将对我国PLC控制下的自动化立体仓库仿真情况展开分析。

1 PLC控制下的自动化立体仓库运行系统

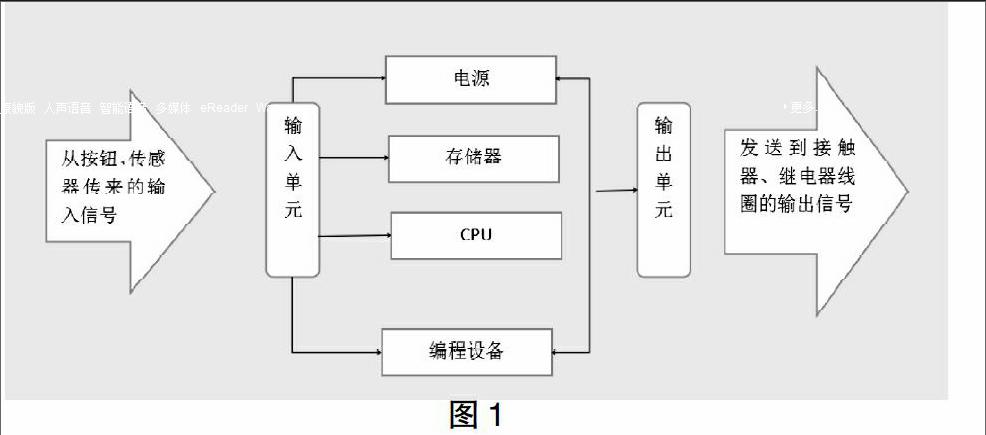

一般而言,自动化立体仓库的主要结构包括高层次的立体式货架以及传输运行装置和推垛机、计算机数据信息控制与操作系统、自动系统等。采用自动化控制系统可以确保仓库物料的随机存储与搬运,而且具有防盗、防损功能。具体的仿真机构设计如图1[1]所示。

2 PLC控制下的自动化立体仓库仿真控制设计

在立体仓库仿真设计过程中,可以在物料的推垛机部位设计安装PLC自动化控制系统,此种优化设计方式的最大优点是,可以使物料的自动搬运以及存储按照自动化系统预设的相关程序命令进行操作,从而确保立体仓库中的相关物料能够科学出库以及进库[2]。主要采用继电器技术运行原理实现物料的自动搬运以及存储,其中采用单片机系统进行PLC一体化自动控制。在这一系统中,立体仓库设备的堆垛机不仅能够在自动化程序控制之下展开堆垛作业,而且可以构建一个立体化、全自动化的仓库存储与搬运系统,从而保证各个设备协调、配合运转。与传统继电器与单片机相比,通过PLC全自动化控制系统,可以使系统主站以及从站构成自动化控制网络,系统主站主要由一台全自动化的PLC控制器以及一台PC组成,而系统从站主要由多台不同的PLC控制系统组成,从而实现上位机以及下位机之间的交互通信。

3 PLC控制下的自动化立体仓库监控系统设计

为了使立体式仓库运行更加科学,本文在研究设计过程中,通过远程智能监控系统,对整个立体式仓库的货物存储以及搬运过程进行实时、动态监控。通过在自动化集成系统中安装设计MCGS控制系统,使系统自动对立体式仓库的实际运行过程进行监控以及数据分析,从而形成一套科学的运行监控模式。在此过程中,系统可以实时输入或输出信息数据以及图形等,通过直观的画面展示,从而对整个运作流程进行监控。在此环节中,系统显示画面主要包括监控画面以及温控和湿控画面,同时还包括货架以及物料存取和搬运等过程,系统最终经过对这些信息数据监控收集,从而建立庞大的数据库,为管理人员提供良好的决策依据。

4 PLC控制下的自动化立体仓库仿真测试分析

当自动立体式仓库取货命令发出之后,要设定相应的I/O程序运行端口参数,对立体化仓库的实际位移量进行科学设定,然后采用位移数据指令的双字节对Y轴与X轴的两路步进电机进行正向运转调试,从而使其不断接近预设的位移点进行科学运行。当系统运行达到预设位移点之后,系统通过程序发出相应的操作运行指令,使自动化立体仓库的两路步进电机终止运行,此时对系统X轴与Y轴双进电机具有驱动作用的自动控制驱动器会发出相应的指令信号,并将相关的驱动控制开关断开。而系统Z轴的运行程序与X轴、Y轴的实际运行程序相反。在此过程中,系统的Z轴会接收到来自PLC自动化控制器的指令信号,从而使其开始不断运行,最终经过仿真测试调节,达到运行指定值[3]。

在实际的仿真调试运行过程中,允许系统前后不同运行动作之间存在0.5秒的时间间隔,从而为下一个运行动作奠定基础。Y轴系统的步进电机在反向运作之后,进入下降的运作环节。此时,立体式仓库的自动取货机会对需要存取的相关物料进行存取操作,当运行作业达到预设目标值之后停止运行。在此过程中,系统运行会有0.5秒的时间间隔,当Z轴的步进电机进行反向运作之后,回到初始运行位置;当运行达到目标位置之后,中止运行,并返回到系统的运行原位。系统X轴与Y轴的双步进电机同样采用上述仿真方式进行科学调试运行。

另外,要设置一定的位移量,通过双字节的数据指令对系统X轴与Y轴的双向步进电机运行过程进行科学设置,使其进行反方向的运行调试。当双回路的电机运行调试达到初始预设位置后,回到系统既定位置,从而保证自动化立体式仓库的货物直接被送达到系统指定位置。

当系统仿真调试达到制定位置后,系统Z轴的步进电机通过不同的运行调试方向完成相应的技术动作操作,从而使自动化立体式仓库系统中的货物被沉降,完成自动取货动作。在实际的仿真测试调节过程中,要确保系统程序指令与PLC全自动化之下的立体式仓库系统实际运行动作指令相符,最终完成整个立体式仓库的自动取货与送货。

5 结语

综上所述,由于采用传统的技术工艺进行自动化生产与控制具有诸多不足,不仅维修困难,而且抗干扰能力较低,在运行过程中能耗较高。因此,针对这一情况,本文重点针对我国移植性较强的PLC自动化控制系统进行立体仓库的全自动化控制与管理,从而通过科学的方式对其进行仿真模拟,不断优化其运行性能。

参考文献

[1]王惠.基于PLC的自动化立体仓库模型控制系统设计[J].长治学院学报,2010,02:47-51.

[2]周炯亮,郑安平,陈青华.基于PLC控制的自动化立体仓库的设计[J].仪表技术,2011,06:18-20.

[3]帅志军.金属材料自动化立体仓库的规划设计[J].中国科技投资,2013,14:16-17+96.