轮毂轴承单元轴铆合装配的铆头优化设计*

2016-05-09曲杰张国杰徐小琴

曲杰 张国杰 徐小琴

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

轮毂轴承单元轴铆合装配的铆头优化设计*

曲杰张国杰徐小琴

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

摘要:针对轮毂轴承单元轴铆合装配工艺的非线性、非稳态特征,提出一种基于代理模型的轴铆合装配工艺优化方法,并用于铆头成形曲面的优化设计.通过拉伸实验、圆环镦粗实验、轴向进给位移及轴向铆接力在线测试、铆头空间轨迹理论推导等确定有限元建模参数;通过比较模拟和测试的轴向铆接力及轮毂轴端铆接后的几何形状确定有限元模型的准确性;基于现有的铆头设计和轴承寿命理论确定铆头成形曲面的参数化方程和优化目标;基于拉丁超立方抽样策略和有限元结果确定轴承内圈的最大径向变形量、轴向预紧力和轮毂轴端对铆头的作用力与铆头成形曲面参数间的支持向量机回归模型;最后对优化结果进行验证.结果表明,优化后的铆头使轮毂轴承的性能指标得到一定提升.

关键词:轮毂轴承单元;轴铆合装配;代理模型;支持向量机回归

轴铆合装配工艺是针对轿车轮毂轴承单元轻量化、集成化、高可靠性等发展要求提出的一种装配工艺,主要是利用轮毂轴端的塑性变形代替原有的锁紧螺母为轴承单元提供轴向预紧力.轴铆合装配不仅可以防止传统的螺母锁紧式装配预紧力控制不精准而导致的轴承单元寿命离散度大的缺陷,还能避免由于螺母松动导致预紧失效而产生的不良后果;同时,轴铆合装配取消了锁紧螺母,能够降低轮毂轴承单元质量,实现结构轻量化[1- 2].

有学者利用有限元方法对轮毂轴承单元轴铆合装配过程进行仿真[3- 4].但由于轴铆合装配涉及几何非线性、材料非线性及接触非线性且装配时间较长,如果直接将有限元方法与优化算法相结合进行轴铆合装配工艺的优化,需要极大的计算资源,且每次有限元计算均需要重新划分网格,实际应用较为麻烦.针对这类问题,国内外学者提出了基于实验设计、数值模拟和近似理论的代理模型方法,为复杂的工程系统优化提供了新的解决途径[5- 6].其基本思想是在不降低预测精度的情况下,用一个计算复杂程度低的计算模型近似代替真实物理模型/数学模型[7].常用的代理模型构造方法有响应面法、径向基函数法、克立格法和支持向量机回归法等.支持向量机回归法具有较好的拟合精度和泛化能力[8],故作为文中选用的代理模型构造方法.

在轴铆装配中,铆头形状相对其他工艺参数可控性更高,且对产品质量具有非常大的影响,故文中结合有限元模拟技术、拉丁超立方抽样策略、支持向量机回归法提出基于支持向量机的轴铆工艺优化方法,并用于铆头的优化设计.

1铆头优化设计目标

在轴铆合装配工艺中,铆头除绕定点在轮毂轴上方做内摆线运动外,还进行轴向进给运动,通过成形曲面对轮毂轴轴端作用使轮毂轴端发生适量的塑性变形,使轴端与内圈接触而产生轮毂轴承单元所需的卡紧力,故铆头优化设计可以转化为铆头成形曲面优化设计.

1.1设计变量的确定

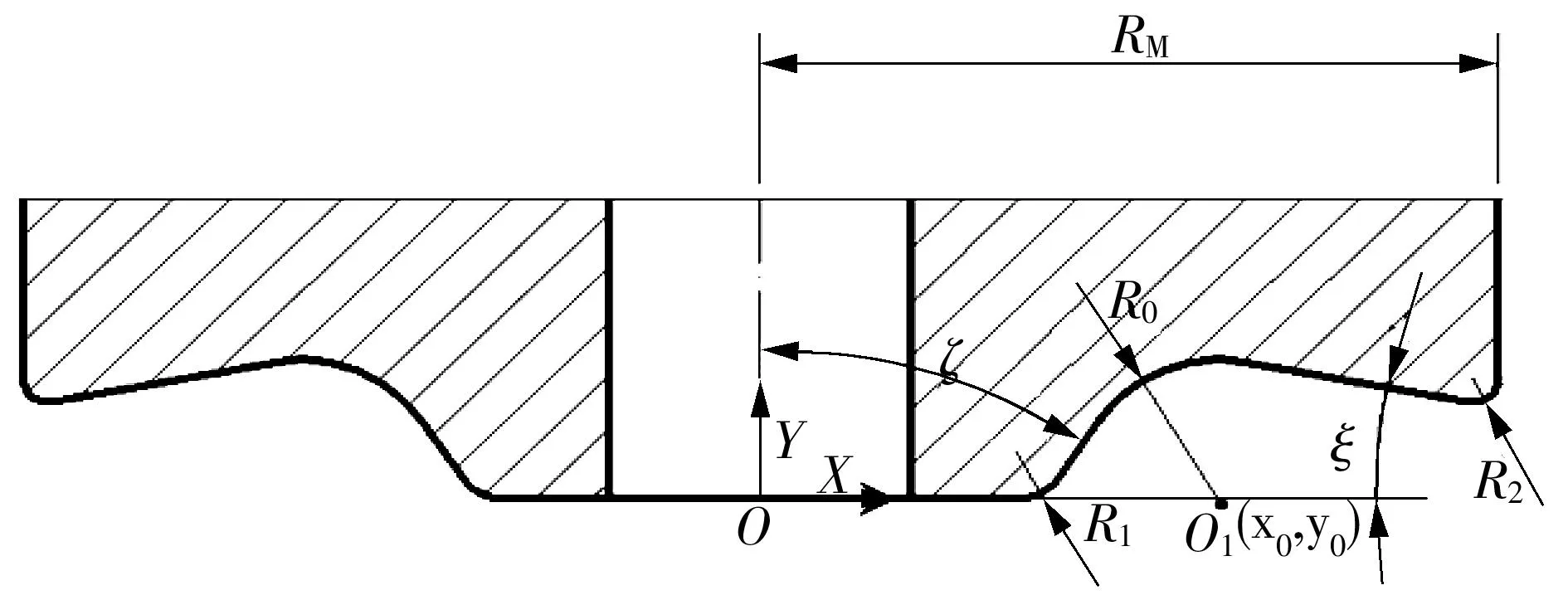

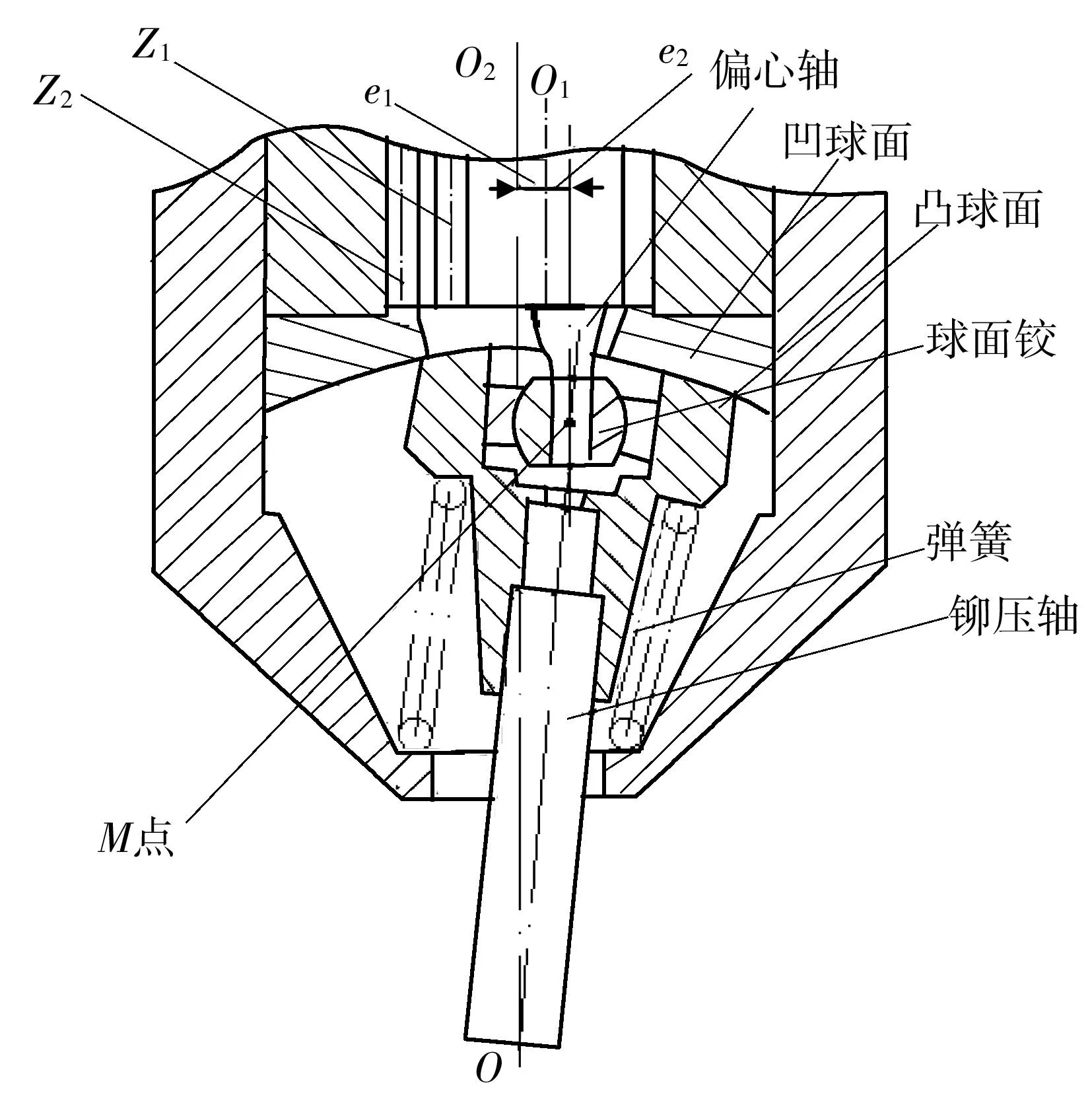

由于铆头是一个回转体,所以参数化铆头成形曲面可以简化为参数化铆头成形曲面母线.现有铆头的成形曲面剖面图如图1所示.

图1 铆头成形曲面

如图1所示,铆头成形曲面母线可由一组参数(圆弧半径R0和相应圆心位置x0、y0,倾斜角度ζ、ξ,圆角过渡半径R1、R2,表征铆头半径的RM)确定.由于圆角过渡部分在轴铆合装配过程中不直接与轮毂轴承单元中轮毂轴端部直接接触,因此R1、R2取值对轮毂轴端部最终塑性成形形状影响不大.同时,RM与铆头和轮毂轴端部接触的成形曲面关系不大.基于以上分析,铆头成形曲面通过ζ、ξ、x0、y0、R0确定,根据图1坐标系OXY,铆头成形曲面可写为

(1)

其中

铆头成形曲面的改变会导致铆头与轮毂轴的相对位置改变,从而产生不足或过度铆装.为了避免上述情况,往往需要人为对铆头初始位置进行微调整,故将铆头初始位置的修正值Δh(即铆头下端面相对于初始位置的轴向变化量)作为一个设计变量,故铆头优化设计变量为x=(Δh、ζ、ξ、x0、y0、R0).

1.2优化设计目标的确定

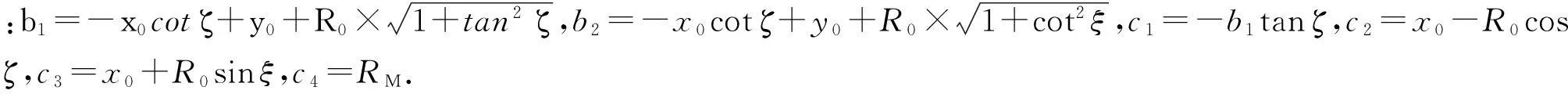

现有的轴承理论寿命只考虑了内圈的轴向形变对疲劳寿命的影响,而在轴铆合装配过程中,内圈所受到的法向力会导致其外径发生微小的形变,从而对寿命产生影响[9].故优化目标为

minfin(x)

(2)

其中:fin表示轴承内圈的最大径向变形量;fF表示轮毂轴端提供的轴向预紧力,fF,max和fF,min表示轴向预紧力的上下限;fL表示铆接过程中轮毂轴端部对铆头最大作用力,fL,max为铆接机的最大承载能力;xi,u和xi,l分别表示参数xi的上限和下限.

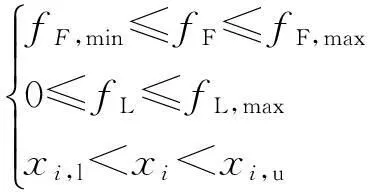

2优化策略的确定

(3)

图2 优化策略流程图

3轴铆过程有限元模型的建立

在铆头的优化设计中,目标函数中的基本数据来源于有限元模型预测结果,因此,可靠的有限元模型是优化设计成功的基础.为了构建能够准确模拟轮毂轴承单元轴铆合过程的有限元模型,需要通过联合应用实验测试和理论推导来确定有限元模型的建模参数.

3.1铆头空间运动轨迹的推导

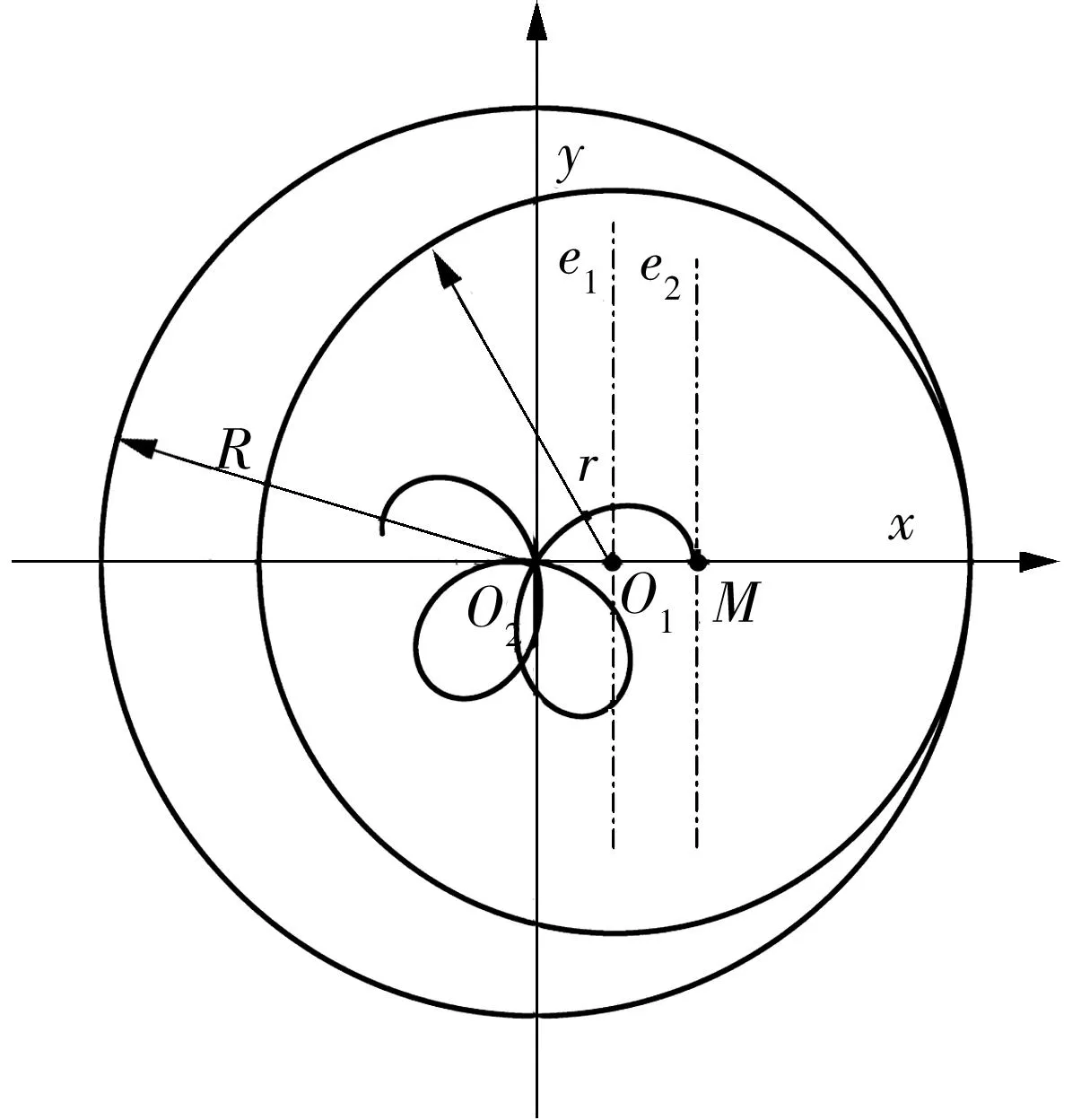

如图3所示为常见的径向铆接机结构,工作原理为:在电机带动和齿轮的啮合作用下,外啮合齿轮Z1在绕内啮合齿轮Z2(即机床轴心线O2)公转的同时还绕着自身轴心线O1自转.此外,固结在外啮合齿轮Z1上的偏心距为e2的偏心轴会在Z1转动的带动下进行平面内摆线运动.点M为铆头的轴心线与偏心轴的轴心线的交点,在弹簧的作用下,固定安装在凸球面块上的铆压轴紧贴着凹球面块.通过球面铰链带动凸球面块以及固定安装在其上的铆头,做平面内摆线运动的偏心轴绕着球心O做球面内摆线运动.因此在轴铆过程中,铆头的运动可看作由绕球心的空间内摆线运动和机床主轴引起的向下平动合成.

图3 径向铆接机结构示意图

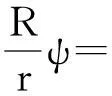

绕机床主轴公转的外啮合齿轮Z1,以及外齿轮Z1和内齿轮Z2的啮合运动所导致的点M平面运动示意图如图4所示.

图4 内外齿轮啮合运动引起的M点运动示意图

Fig.4Schematic diagram of pointMmotion due to engagement of external and internal gears

根据如图4中的几何关系,点的平面运动可表示为[11]

(4)

其中:ω是外齿轮Z1的公转角速度,以O2为圆心,可见点M的运动轨迹总在以2e为半径的圆内.当点M在圆上时,需要满足

x2+y2=(2e)2

(5)

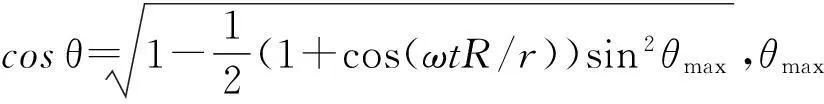

将式(4)代入式(5)并经过一定推导后,有

(6)

其中,ψ和φ分别为外齿轮和内齿轮绕中心轴转动角度.

由内摆线的运动条件可得,每当外啮合齿轮Z1自转一周,M点走过轨迹的最外端一次,即一叶玫瑰曲线可由外齿轮Z1自转一周得到.假设要求的内摆线曲线为j叶玫瑰,则有

(7)

其中,p和j是整数.式(7)表明,可以通过测试由外齿轮公转引起的铆头摆动频率和外齿轮公转频率确定内外啮合齿轮半径的比值.

(8)

3.2轴铆合过程轴向载荷与进给速度测量

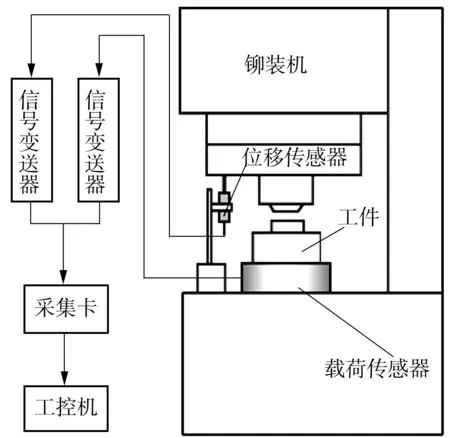

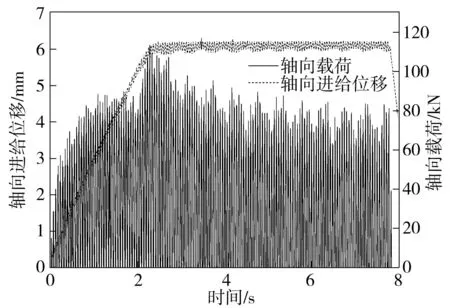

如图5所示为基于Visual Basic.NET平台开发且采样频率为1 000 Hz的轴向位移和轴向载荷在线测试系统的原理示意图,其中载荷传感器采用杭州传感器有限公司的CL-YB-6E/30T称重传感器,位移传感器采用兰德科技有限责任公司的WY-50位移传感器,铆装设备采用武汉瑞威特机械有限公司的JM40-PLC轮毂轴承单元铆接机,轴承单元采用韶关东南轴承有限公司的DAC2F40.图6所示为测试的轴向载荷-时间曲线和位移-时间曲线.

图5 轴向载荷和轴向位移在线测试系统原理图

Fig.5Schematic diagram of the on-site testing system of the axial load and the axial displacement

图6 轴向载荷-时间曲线与轴向进给位移-时间曲线

Fig.6Experimental axial load-time and axial displacement-time curves

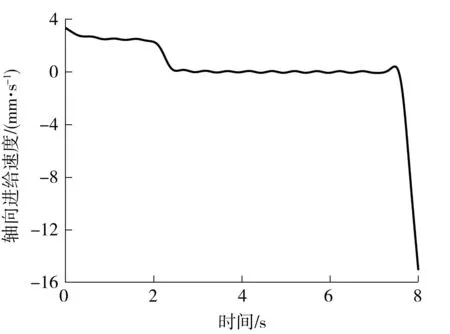

由于设备振动等原因,测试的时间-位移曲线数据存在误差和小波动,同时采集频率受采集设备限制,只能获得间断时刻点的位移,导致直接基于采集时间-位移曲线进行差分获得的铆头轴向速度会产生较大误差.故通过三次样条方法对时间-位移曲线进行光滑处理,并通过微分光滑的样条函数获得相应时刻的速度[13],求得轴向进给速度曲线,如图7所示.

图7 铆头轴向进给速度-时间曲线

有限元模型中,铆头运动是由图7所控制的轴向进给运动及由式(8)控制的定点运动形成的合成运动.对于JM40-PLC铆接机,θmax=6°;铆头摆动频率可以通过图6中的轴向载荷-时间曲线近似获得,驱动电机采用三相异步电机,基于驱动电机的频率和铆头摆动频率可得R/r=11/10.

3.3材料参数及铆头与轮毂摩擦系数的确定

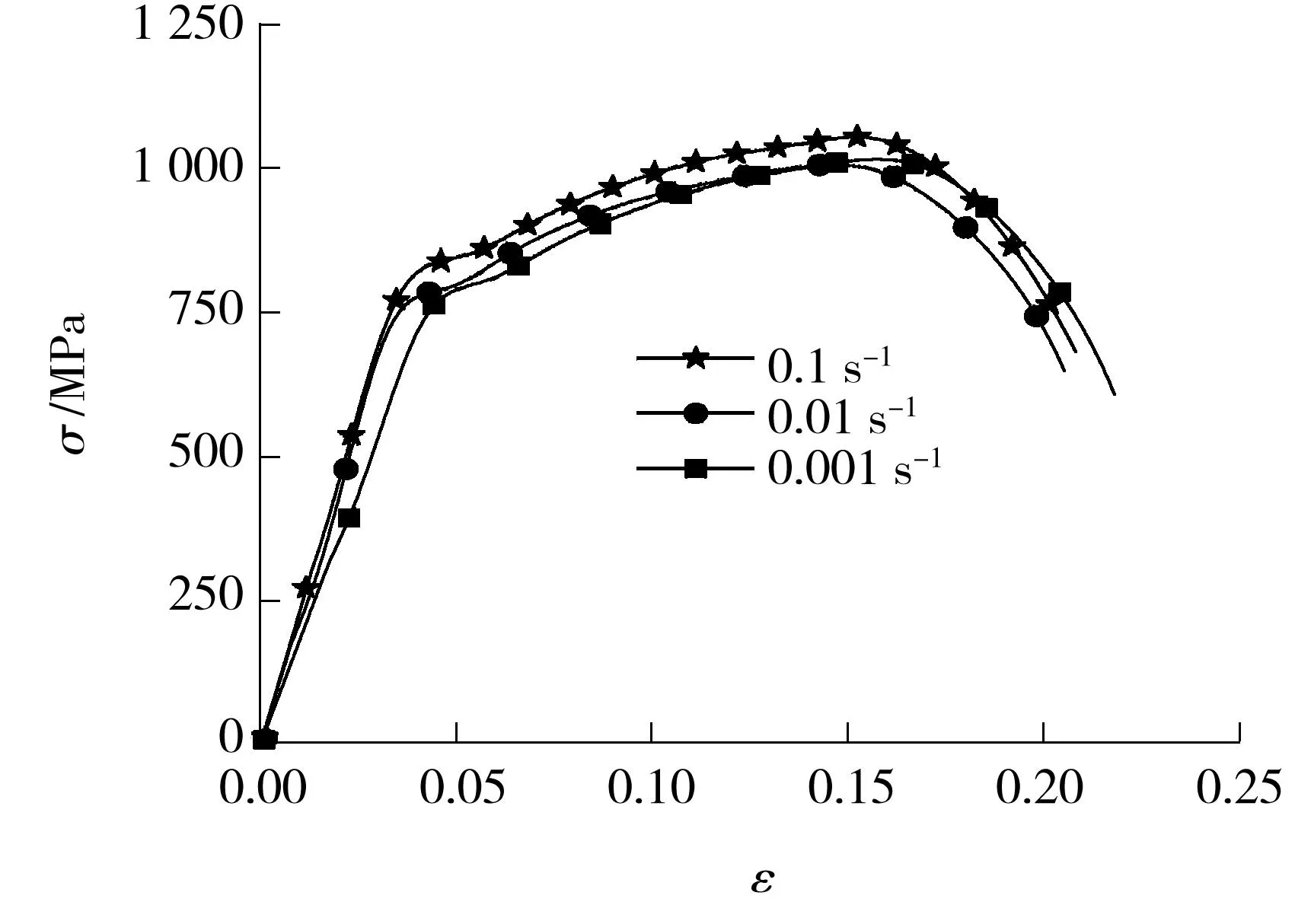

为了能够准确描述法兰盘轮毂轴材料40Cr的力学行为,对40Cr进行高温调质处理并将其加工成标准的拉伸试样,然后使用WAW-500C万能试验机进行单向拉伸实验.在25 ℃和相对湿度49%的实验环境下,获得的0.001、0.01、0.1 s-13种应变速率下材料的真应力(σ)-应变(ε)曲线如图8所示.

图8 不同应变速率下40Cr的真实应力-应变曲线

Fig.8True stress-true strain curves of 40Cr at different strain rates

由图8可见,该材料的应变率效应非常低;同时从试样的断面来看,其是典型的韧性断裂,故在轴铆工艺模拟中选择经典的弹塑性模型模拟材料的力学行为.

基于圆环镦粗实验确定铆头成形曲面与轮毂轴端部间摩擦系数,所用压力机为YE-500C液压式压力试验机上,润滑剂为黄油,实验执行标准为JB-7708—1985[14],测试摩擦系数为0.12.

3.4轴铆合过程有限元模型的建立及验证

在轴铆合装配过程中,相对法兰盘轮毂轴端的塑性变形来说,外圈以及钢球对轴向预紧力的影响可以忽略不计,故轴铆过程的有限元模型仅考虑轴承内圈以及法兰盘轮毂轴,其他部分忽略不计.滤波后轴铆过程中的轴向载荷-时间曲线和轮毂轴承单元端部纵截面形状分别如图9和图10(a)所示.

图9 仿真轴向载荷-时间曲线

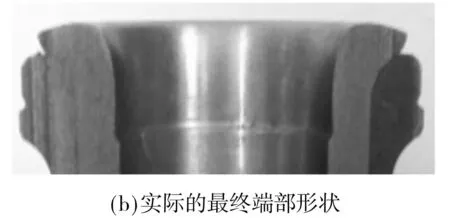

图10 模拟的轮毂轴承单元端部形状和实际端部形状对比

Fig.10Comparison of simulated and experimental ultimate deformed shapes of the wheel hub shaft

为了验证有限元模型的有效性,通过对载荷曲线进行滤波,将图9与6中的载荷曲线进行重合对比,无论在载荷的分布密度及变化趋势上,还是在载荷峰值上,实际加工结果都与有限元分析具有较高一致性,通过提取关键指标进行量化计算,其中轴向载荷峰值出现时刻的相对偏差不超过1%,每一周期轴向载荷峰值的相对偏差为3%,轴铆过程最大轴向载荷的相对偏差为1.7%.比较图10(a)、10(b),提取铆合的关键几何尺寸进行对比,结果见表1(包括轴端纵截面的铆合处圆弧半径R、R′和高度H,铆合宽度L),轴承单元实际铆合形状与有限元仿真得到的轮毂轴端部铆合形状基本一致.通过比较仿真和实测的轴向载荷-时间曲线与轮毂轴端铆合形状等相关物理量发现,建立的有限元仿真模型能准确模拟轮毂轴承单元的轴铆过程.

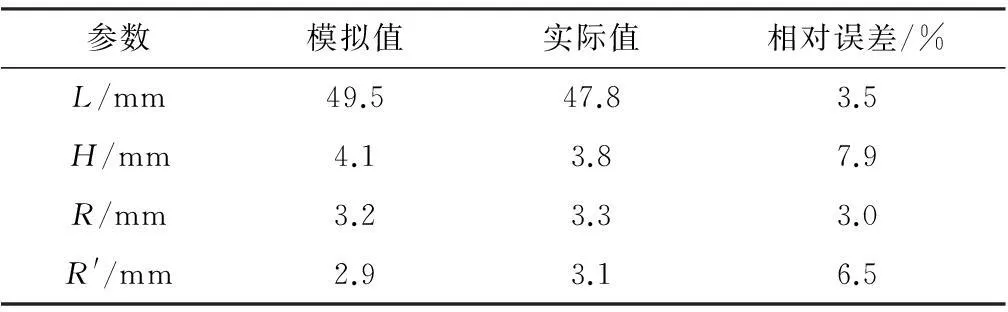

表1模拟和实际铆合形状的关键几何尺寸对比

Table 1Comparison of simulated and experimental critical dimensions of ultimate deformed shapes

参数模拟值实际值相对误差/%L/mm49.547.83.5H/mm4.13.87.9R/mm3.23.33.0R'/mm2.93.16.5

4铆头优化设计的实现及验证

4.1铆头优化设计的实现

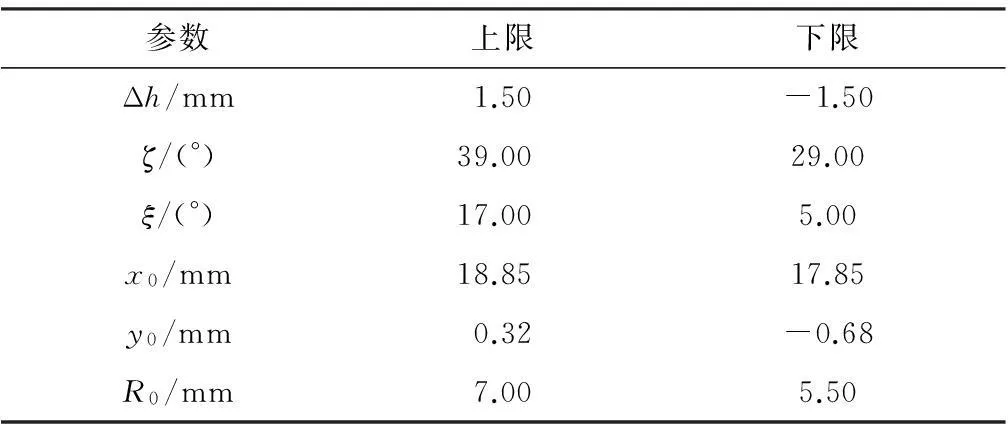

基于螺母锁紧式轮毂轴承单元寿命[15],轴向预紧力上限fF,max和下限fF,min分别设为42和50 kN.对于JM40-PLC铆接机,轴端部对铆头最大作用力fL,max为160 kN.基于经验,各设计变量的取值范围如表2所示.

表2 各设计变量的取值范围

支持向量机回归模型的核函数采用径向基函数.为了得到较好的建模参数,通过网格法、遗传算法、蚁群算法分别搜索一组较优惩罚因子、核函数参数和不敏感系数,利用交叉验证方法评价各组参数的建模效果,并取其中建模效果较好的参数组合确定其他建模参数,最终分别构建设计变量与fin、fF和fL之间的支持向量机回归模型.

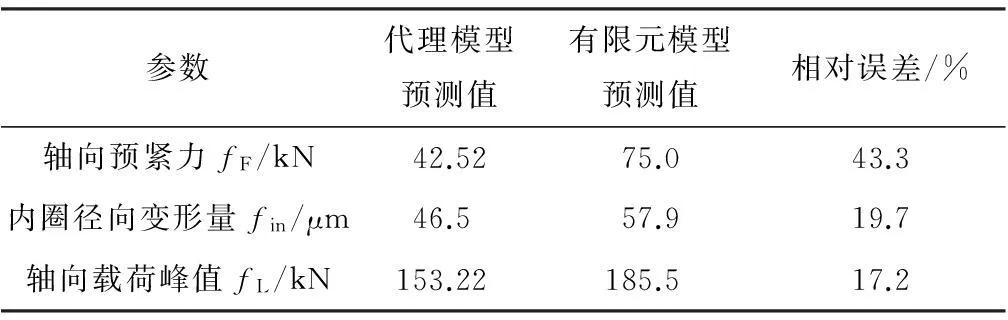

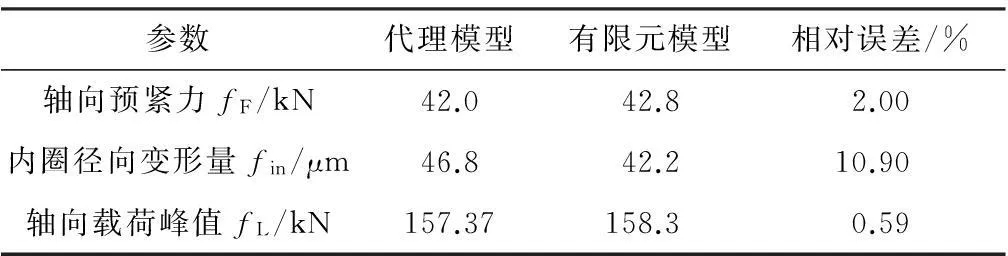

根据构建的支持向量机回归模型,利用序列二次规划算法进行寻优,得到优化后的铆头设计参数.首先选择20个样本建立支持向量机回归模型,根据寻优的铆头参数,代理模型预测的最大径向变形量fin、轴向预紧力fF和轮毂轴端部对铆头作用力与有限元模型预测的fin、fF及fL比较如表3所示.

表3最初支持向量回归模型精度检验

Table 3Precision verification of initial support vector regression model

参数代理模型预测值有限元模型预测值相对误差/%轴向预紧力fF/kN42.5275.043.3内圈径向变形量fin/μm46.557.919.7轴向载荷峰值fL/kN153.22185.517.2

由表3可明显看出,基于20个样本构造的支持向量机回归模型预测的fF、fin及fL与对应的有限元分析结果的相对误差较大,且有限元模型预测的fF及fL均不在约束范围内,表明建立的支持向量回归模型不能可靠地表征轮毂轴承单元轴铆装配过程中的fF、fin及fL与设计变量之间的关系.为了提高构造的支持向量机模型的仿真度,需要增加样本空间内的样本数量,新增加样本的确定方法是将基于构造的支持向量机模型优化得到的成形曲面参数作为一新样本添加到样本库内,重新建立支持向量机回归模型并进行优化.经过28次迭代,在样本数量为48的情况下,基于构造的支持向量机回归模型所预测的fF、fin和fL与有限元的预测结果比较如表4所示.由于表3和4的代理模型预测精度相差较大,得到的铆头优化参数不同,使由此构建的有限元模型分析结果的数值相差较大.

表4最终支持向量机回归模型精度检验

Table 4Precision verification of final support vector regression model

参数代理模型有限元模型相对误差/%轴向预紧力fF/kN42.042.82.00内圈径向变形量fin/μm46.842.210.90轴向载荷峰值fL/kN157.37158.30.59

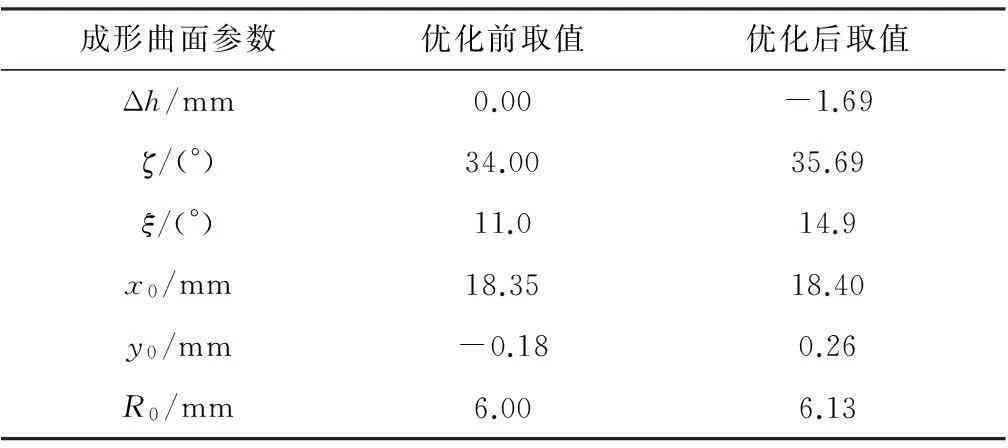

根据表4可知,最终支持向量机模型预测精度较高,尤其是轴向载荷峰值与轴向预紧力,相对误差分别只有2.00%和0.59%,基本可以忽略不计;内圈最大径向变形量的预测精度相对较低,但是有限元模型预测的内圈最大径向变形量比代理模型预测值要小,更加符合寻优的目标和要求,故认为构造的代理模型能够可靠表征轮毂轴承单元的铆合装配过程.优化前后铆头成形曲面参数如表5所示.

表5优化前后铆头形状曲面参数

Table 5Surface parameters of rivet head before and after optimization

成形曲面参数优化前取值优化后取值Δh/mm0.00-1.69ζ/(°)34.0035.69ξ/(°)11.014.9x0/mm18.3518.40y0/mm-0.180.26R0/mm6.006.13

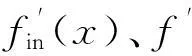

4.2优化结果有效性验证

根据优化后的铆头成形曲面参数而加工出的铆头如图11所示,其中铆头材料为GCr15合金钢,采用低温回火热处理工艺.

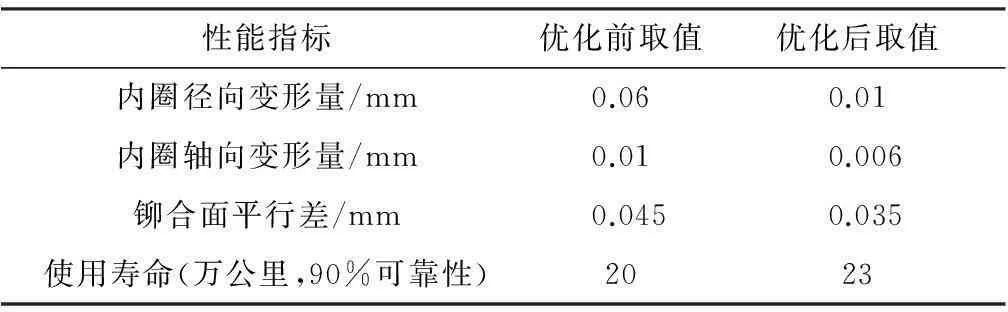

应用优化前和优化后的铆头对轮毂轴承单元进行铆接,相应性能的比较如表6所示.

图11 优化后的铆头示意图

表6优化前后铆头铆接的轮毂轴承单元性能对比

Table 6Performance comparison of wheel hub bearing unit before and after optimization of rivet head

性能指标优化前取值优化后取值内圈径向变形量/mm0.060.01内圈轴向变形量/mm0.010.006铆合面平行差/mm0.0450.035使用寿命(万公里,90%可靠性)2023

由表6所知,应用优化后铆头铆接的轮毂轴承单元各项性能指标都优于优化前的铆头铆接的轮毂轴承单元,特别是由于内圈径向变形降低,轴承钢球与滚道间赫兹变形相应降低,从而使钢球与滚道的摩擦降低,使轮毂轴承单元实际使用寿命由20万公里(90%可靠性)提高到23万公里(90%可靠性).

5结语

文中提出一种基于代理模型的轮毂轴承单元轴铆装配工艺优化方法,并用于铆头优化设计;通过拉伸实验、圆环镦粗实验、轴向进给位移及轴向铆接力在线测试、铆头空间轨迹理论推导等确定了有限元模型的建模参数;

根据确定的有限元建模参数,比较了仿真和测试的轴向铆接力-时间曲线及轮毂轴端铆接后的几何形状,发现仿真误差均小于8%,从而验证了有限元模型的准确性.建立了铆头成形曲面参数化方程,以经过验证的有限元模型为基础,建立了轴承内圈的最大径向变形量、轴向预紧力和轮毂轴端部对铆头的作用力与铆头成形曲面参数间的支持向量机回归模型,并用于铆头成形曲面的优化,根据优化后的铆头成形曲面参数加工铆头并用于对轮毂轴承单元进行铆接,测试结果表明:与原有铆头相比,应用优化后铆头铆接的轮毂轴承单元产品的质量得到一定提升.文中提出的方法可以用于优化轮毂轴承单元轴铆工艺中的其他参数,为生产高质量的轮毂轴承单元提供指导.

参考文献:

[1]MORITA K.Trends of production engineering for bearings and unit products [J].KOYO Engineering Journal English Edition,2001,159:31- 36.

[2]ISHIDA H,KANEKO T.Development of hub unit bearings with swaging [J].NSK Technical Journal Motion and Control,2001,10:9- 14.

[3]TODA K,ISHII T,KASHIWAGI S,et al.Development of hub units with shaft clinching for automotive wheel [J].Koyo Engineering Journal English Edition,2001,158:26- 30.

[4]MOOM H K,LEE M C,JOUN M S.An approximate efficient finite element approach to simulating a rotary forming process and its application to a wheel-bearing assembly [J].Finite Elements in Analysis and Design,2007,44(1/2):17- 23.

[5]QUEIPO N V,HAFTKA R T,WEI S,et al.Surrogate-based analysis and optimization [J].Progress in Aerospace Sciences,2005,41(1):1- 28.

[6]QUEIPO N V,PINTOS S,NAVA E.Setting targets for surrogate-based optimization [J].Journal of Global Optimization,2013,55(4):857- 875.

[7]ROY R,HINDUJA S,TETI R.Recent advances in engineering design optimisation:challenges and future trends [J].CIRP Annals-Manufacturing Technology,2008,57(2):697- 715.

[8]BALASUNDARAM S,KAPIL K.On lagrangian support vector regression [J].Expert Systems with Applications,2010,37(12):8784- 8792.

[9]HARRIS T A,KOTZALAS M N.Rolling bearing analysis volume I-essential concepts of bearing technology [M].London:Taylor & Francis Group,2006:92- 250.

[10]SCHITTKOWSKI K.NLPQL:A Fortran subroutine solving constrained nonlinear programming problems [J].Annals of Operations Research,1985,5:485- 500.

[11]梅怡.梅花状径向铆接机的设计分析 [J].制造技术与机床,2012(9):53- 56.

MEI Yi.Design analysis on the plum blossom type radial riveting machine [J].Manufacturing Technology & Machine Tool,2012(9):53- 56.

[12]曲杰,张国杰,许华忠.汽车轮毂轴承单元轴铆过程中铆头运动方程确定 [J].汽车零部件,2015(9) :3- 9.

QU Jie,ZHANG Guo-jie,XU Hua-zhong.Determination of rivet head motion equation during shaft riveting assembly process of automobile wheel hub bearing unit [J].Automobile Parts,2015(9):3- 9.

[13]Boor C De.A practical guide to splines [M].New York:Springer-Verlag,2001.

[14]JB-7708—1995,金属热变形用保护润滑剂技术条件 [S].

[15]黎桂华.轿车轮毂轴承单元性能分析与实验研究 [D].广州:华南理工大学机械与汽车工程学院,2008.

Fixed-Frequency Hysteresis Control Based on Optimal Space Vector

ZENGJiangCHENHao-pingGUZhi-pengHuangHai-ying

(School of Electric Power, South China University of Technology, Guangzhou 510640, Guangdong, China)

Abstract:Proposed in this paper is a novel hysteresis current control method based on the optimal space vector for active power filters with constant switching frequency. In this method, the hysteresis width of the next cycle is linearly predicted by the previous switching time, and the switching phase is aligned with a clock signal with fixed frequency, thus achieving the discontinuous SVPWM(Space Vector Pulse Width Modulation)based on optimal space vector. Moreover, two kinds of discontinuous SVPWM modes are used alternately to further reduce the current error. The effectiveness of the proposed method is finally verified by means of PSCAD/EMTDC simulation.

Key words:active power filter; optimal space vector; space vector pulse width modulation; hysteresis current control; constant frequency

doi:10.3969/j.issn.1000-565X.2016.02.010

中图分类号:TG 31;U 466

文章编号:1000- 565X(2016)02- 0060- 07

作者简介:曲杰(1971-),男,副教授,主要从事金属成形理论及优化技术研究.E-mail:qujie@scut.edu.cn

*基金项目:国家重大科技专项(2011ZX04014-051);广东省工业科技攻关计划项目(2010B010900021)

收稿日期:2015- 06- 11

Foundation items: Supported by the National Science and Technology Major Project(2011ZX04014-051) and the Industrial Science and Technology Project of Guangdong Province(2010B010900021)