空调翅片胀接过程翘曲变形及相关参数研究*

2016-05-09夏琴香李志伟龙晓斌龙川

夏琴香 李志伟 龙晓斌 龙川

(1.华南理工大学 机械与汽车工程学院, 广东 广州 510640; 2.中山市奥美森工业有限公司, 广东 中山 528455)

空调翅片胀接过程翘曲变形及相关参数研究*

夏琴香1李志伟1龙晓斌2龙川2

(1.华南理工大学 机械与汽车工程学院, 广东 广州 510640; 2.中山市奥美森工业有限公司, 广东 中山 528455)

摘要:为解决空调换热器翅片在胀接过程中出现的翘曲变形过大问题,借助有限元数值模拟手段,对翅片胀接变形原因、带凹槽翅片及凹槽位置布置不同时的变形情况进行了分析;基于正交试验设计的方法,获得了翅片孔和胀球轴尺寸对翅片翘曲变形程度影响的主次关系及合理的胀接参数;通过胀接试制和换热有限元模拟,验证了基于正交试验设计的胀接参数的合理性.结果表明:相比凹槽结构及位置而言,翅片孔径和胀球轴径对翅片胀接时的翘曲变形程度影响更为显著;影响翅片翘曲变形程度的因素由大到小分别是翅片孔长轴长、胀球长轴长、翅片孔短轴长、胀球短轴长.

关键词:换热器;空调翅片;带凹槽翅片;机械胀接;翘曲变形;有限元模拟

空调器主要由制冷系统、空气循环系统和电控系统三大部分组成.管翅式换热器是目前空调换热器的一种主要形式,此类管翅式换热器主要由换热管和翅片组成[1].

换热器的换热管和翅片是通过胀接工艺实现紧固连接的,机械胀接是换热器胀接工艺中较为常见的一种胀接方法[1- 2].在机械胀接过程中,胀管机中的胀球进入换热管,迫使换热管外壁和翅片翻边孔内壁接触且先后发生弹塑性变形;卸载后,翅片翻边孔壁的收缩大于换热管的收缩,因而在换热管和翅片翻边孔间产生残余应力,该残余应力为管翅间连接面的接触压力,从而实现管翅的紧固连接、完成胀接过程[3].由于机械胀接能够快速完成胀接,且其胀接长度和胀管规模便于调整[4],故文中采用机械胀接的方法来实现换热器换热管和翅片之间的紧固连接.作为空调重要组成部分的换热器,其换热性能的好坏对空调的换热性能有重要影响[5].在空调翅片胀接过程中,若翅片产生翘曲变形会严重影响空气的流动,从而减弱换热器的换热效果[6- 7].

某工厂在进行某空调换热器椭圆孔翅片和铝管胀接过程中产生了翅片翘曲现象,文中以该现象为研究对象,基于ABAQUS软件对椭圆孔翅片胀接过程进行了模拟,对产生翅片翘曲变形的原因进行了分析,并基于正交试验设计获得了一组使翅片翘曲变形较小的胀接工艺参数.

1有限元建模及胀接变形分析

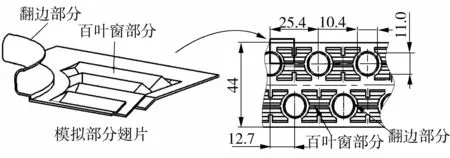

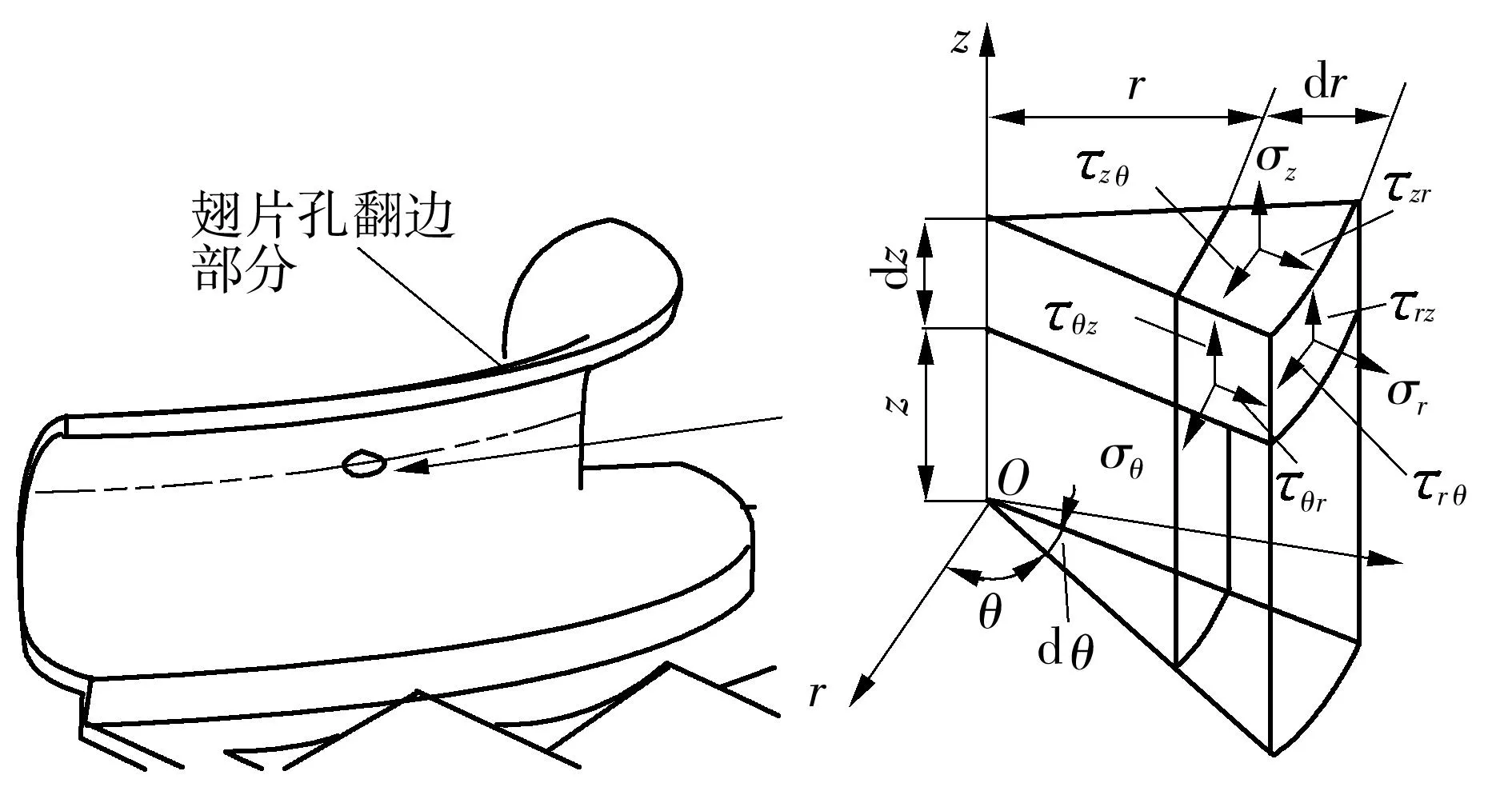

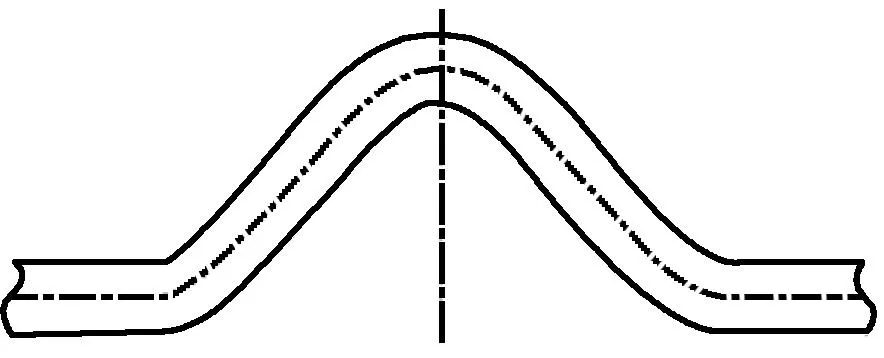

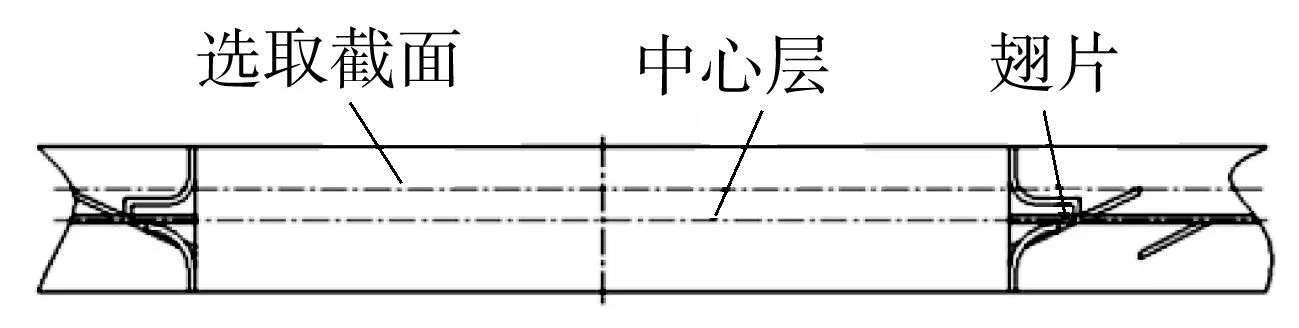

文中所研究的空调翅片零件如图1所示.该翅片具有椭圆形翻边孔和百叶窗,其椭圆孔的长轴长为11.0 mm、短轴长为10.4 mm,管间距为25.4 mm,每片翅片长度为1 118 mm、宽度为44 mm、厚度为0.115 mm.和所述空调翅片配合胀接的换热管为具有斜内螺纹的铝管,该换热管的外径为φ10 mm、内径为φ8.2 mm.工厂现有的对所述翅片和换热管进行胀接的胀球为椭圆胀球,其长、短轴长分别为9.9和8.7 mm.

图1 翅片零件示意图(单位:mm)

1.1有限元建模

换热器是由多层翅片堆叠胀接而成,而文中要分析和解决的问题是翅片在椭圆胀接过程中出现的翘曲变形现象,所以建立有限元模型时只需建立一层翅片的模型.换热器的翅片有1列、2列和3列等形式,每列翅片间相互错开半个管间距(图1所示为2列翅片情况).如果1列形式的翅片在胀接时的翘曲变形量得到减小,那么其余形式的翅片在胀接时的翘曲变形量也会减小.针对翅片翘曲变形的问题,有限元模型只需建立1列形式的翅片.每列翅片是由翻边部分和百叶窗组成,具有一定的周期性.为了在减小模型计算工作的前提下保证模型具有一定的完整性,在1列翅片上截取1/4椭圆翻边孔和1/4百叶窗组成有限元模型.选取部分如图1所示、胀接三维模型如图2所示.

图2 胀接三维模型

1.2材料模型及边界条件的确定

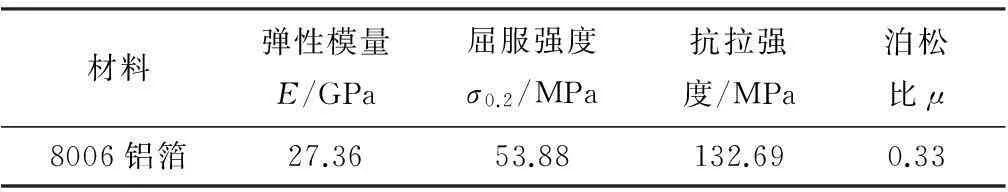

文中研究的空调翅片由8006铝箔冲压而成.按照GB/T 228.1—2010规定制备拉伸试样并进行拉伸试验[8],试验所得8006铝箔材料的室温力学性能如表1所示.

表1 铝箔材料性能

参照文献[9]所提出的方法进行曲线拟合,获得8006铝箔本构方程,如下所示.

弹性阶段:

σe=27 365.27ω;

塑性阶段:

σp=43.79+183.24(ω-0.001 6)0.48.

换热管材料为3003铝合金,其室温力学性能如表2所示[10].

表2 换热管材料性能

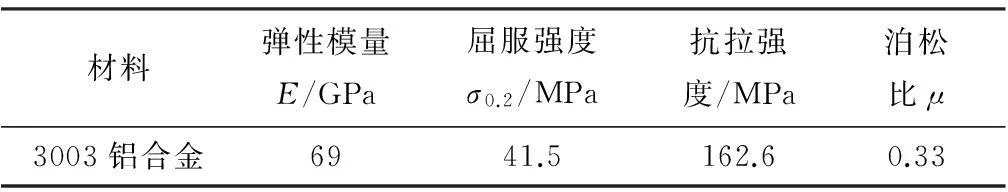

胀球为椭圆球形状,翅片孔也是椭圆形状,所以文中研究的胀接属于椭圆胀接.在如图2所示的胀接三维模型中,分别在沿长轴端面和沿短轴端面设置对称条件.在实际胀接过程中,换热管两端是被胀管机的夹具固定夹紧的,因而需在换热管上下端设置轴向固定条件(图3所示S和X面);在实际胀接过程中,多片翅片零件经层层堆叠摆放,在轴向上几乎不会移动,因而在翅片翻边孔的直壁部分设置轴向固定条件(图3所示Z面).

图3 模型轴向固定

1.3模拟结果及胀接变形分析

图4 翻边部分受力示意图

图5 平片部分受力示意图

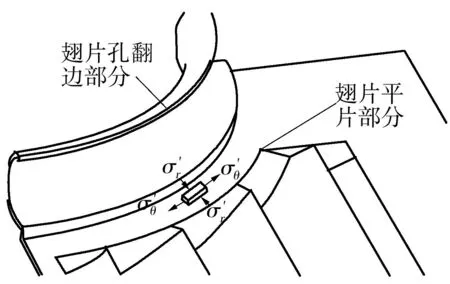

图6 翅片胀接变形示意图

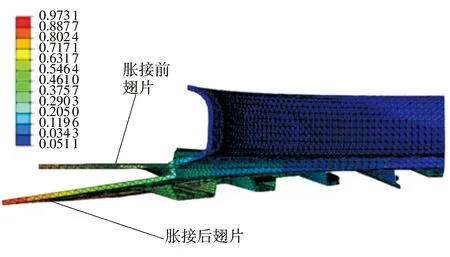

通过上述分析可知,第二种变形情况由于翅片翻边部分和平片部分夹角发生变化,使得翅片在胀接时所受到的变形阻力更小.对该胀接过程在ABAQUS上进行有限元模拟,由模拟得出的结果可知,翅片发生变形的情况是第二种(如图7所示).

图7 胀接过程模拟结果图

2带凹槽结构翅片胀接变形分析

2.1翅片凹槽结构设计

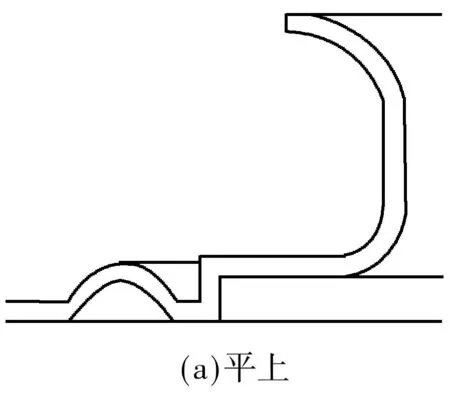

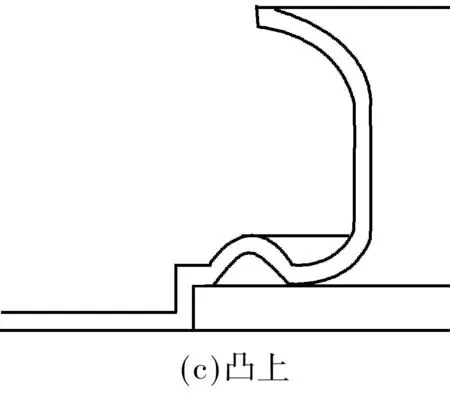

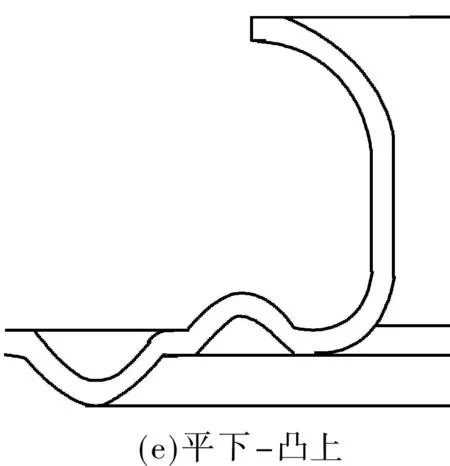

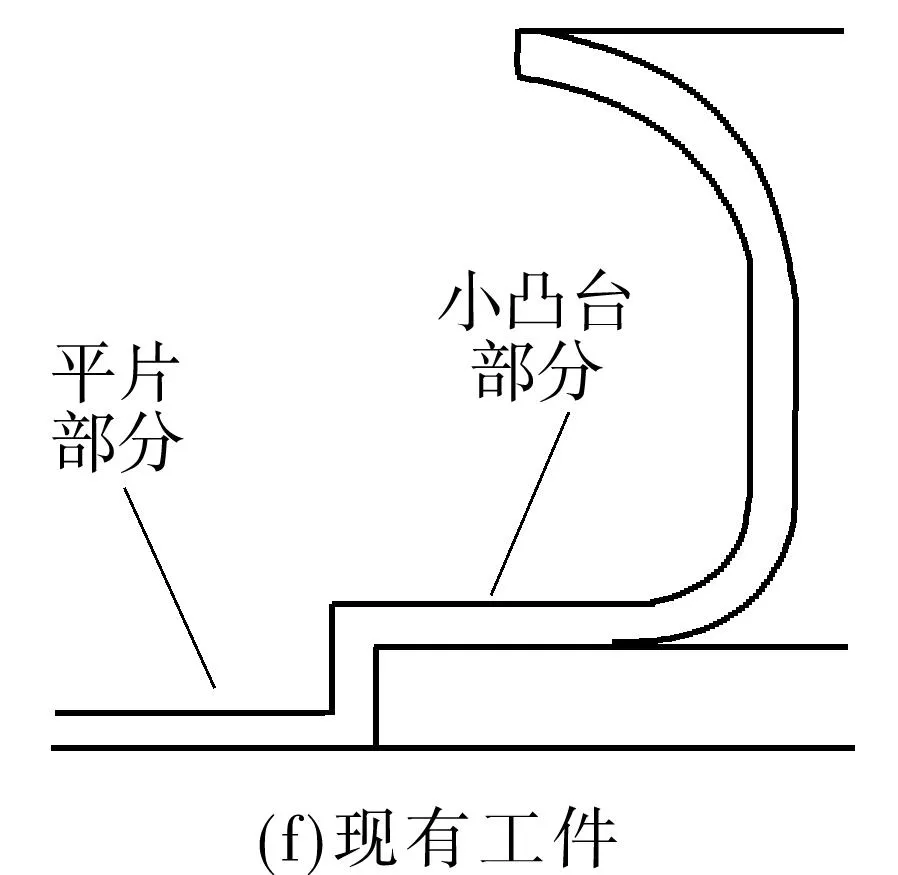

为了减小翅片胀接时的翘曲变形程度,拟在现有翅片的平片和小凸台部分设置凹槽结构.如果凹槽结构能够在翅片胀接过程中发生折叠,那么该折叠的发生能够减缓翅片胀接时径向上的挤压效应,从而减小翅片胀接时翘曲变形程度.

常见的凹槽结构有U形、梯形和半圆形等,其中U形凹槽结构最容易变形[11].凹槽结构越容易变形,则其越能够减缓挤压效应.凹槽结构采用局部成形方法成形[12].由U形凹槽的几何结构可知,板料在成形U形凹槽后的变形伸长量大、容易出现破裂现象,为此设计出如图8所示的类U形凹槽结构.该类U形凹槽结构的两条直边成一定角度,这样可以减小板料在成形U形凹槽后的变形长度.凹槽结构既可以布置于翅片平片部分,也可以布置于翅片小凸台部分,各种凹槽结构的布置形式如图9所示,其中现有工件的翅片形式如图9(f)所示.

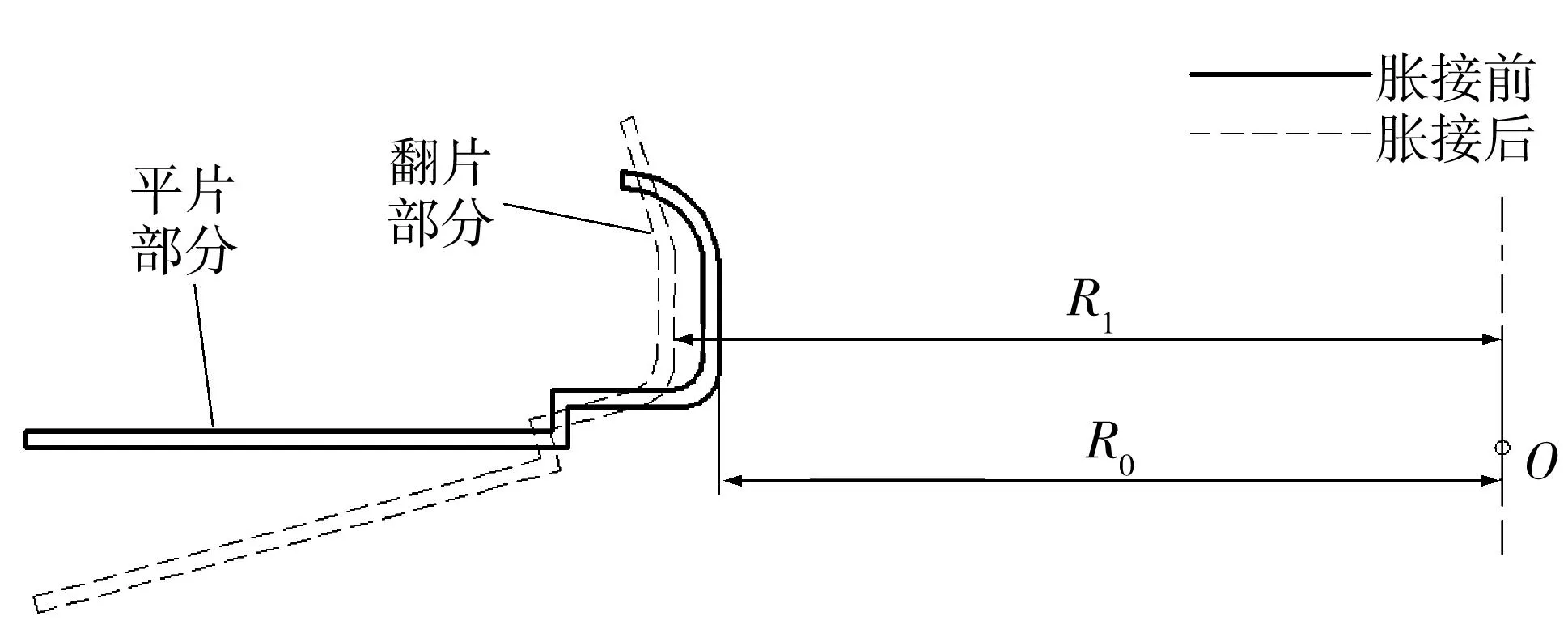

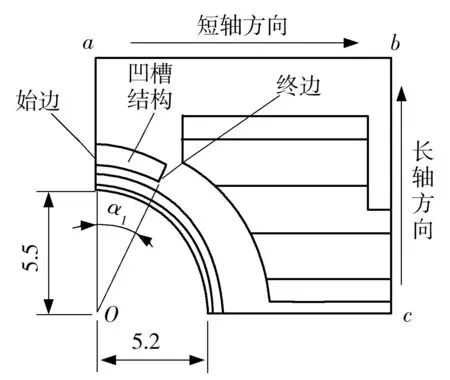

由于胀球长轴长为9.9 mm,换热管的内径为φ8.2 mm,则胀球在长轴方向上相对换热管的名义扩胀量为1.7 mm;而换热管外径为φ10 mm,翅片翻边孔长轴长为11.0 mm,所以长轴处的管翅间距离1 mm,则翅片翻边孔在长轴方向上的名义扩胀量为0.7 mm.同理可得翅片翻边孔在短轴处的名义扩胀量为0.1 mm.由于翅片孔长轴方向上的胀接名义扩胀量大于短轴方向上的胀接名义扩胀量,所以长轴方向的变形程度大于短轴方向变形程度.以长轴方向为起始边、凹槽终点和翅片翻边孔中心的连线为终边,终边和始边夹角为α1(如图10所示).由于长轴方向变形程度较大,所以α1在长轴附近取9°和27°;为了分析凹槽结构环绕翅片翻边孔一半长度时的翅片变形情况,α1选取45°;而为了分析凹槽结构环绕整个翅片翻边孔时的翅片变形情况,α1选取90°.

图8 类U形凹槽结构

图9 不同布置形式的凹槽结构

图10 凹槽结构角度布置(单位:mm)

2.2带凹槽结构翅片胀接变形分析

由以上分析可知,在不包括现有工件的情况下,一共有20种不同形式凹槽结构的翅片,其胀接过程中的翘曲变形模拟结果如表3所示.

表3不同凹槽结构翅片胀接过程中的翘曲变形模拟结果

Table 3Simulation results of warping deformation in the expanding-jointing process of fin with different groove structures

mm

在图10中,点a和点c分别为翅片长轴和短轴方向的端点,点b为远离翅片孔中心点O的点.如果点a、b和c3点的变形都小的话,那么翅片其余部位的变形都小,即只要控制上述3点的变形就能控制翅片其余部位的变形,且上述3点的变形对翅片变形的影响是一样的.点a、b、c3点翘曲变形时几乎是垂直于翅片平面的方向移动,所以以点a、b、c3点在垂直于翅片平面的方向的位移值的绝对值和的平均值来衡量翅片翘曲变形的程度,文中称为变形量平均值.现有工件模拟得到的变形量平均值为0.857 mm;平下9°结构形式的翅片和没有凹槽结构的翅片形式相差不大,所以其变形程度最大、变形量平均值为1.251 mm.而现有工件有一个类似凹槽的阶梯状结构,该结构能够一定程度上吸收变形,所以该翅片变形程度相对于平下9°结构形式的翅片有了减小.其余凹槽结构形式的翅片的变形程度和现有工件相差不大,说明以上凹槽结构虽能在一定程度上减小翅片胀接时的翘曲变形程度,但不能从更大的程度上减小翅片胀接翘曲变形.

3基于正交设计的胀接变形有限元模拟

由前文分析可知,在椭圆胀接过程中,胀球的长、短轴长度以及翅片翻遍孔的长、短轴长度对翅片翻边部分的扩胀量都有着很重要的影响.胀球的长轴和短轴的长度越大、翅片翻边孔的长轴和短轴长度越小,则在胀接时翅片翻边部分的扩张量就越大且胀紧力也越大,但翅片的翘曲变形程度也会越大.为了进一步减小翅片胀接时的翘曲变形程度,对现有工件的上述4种参数进行进一步优化设计.

3.1正交试验设计

正交试验设计所选取的优化因子有4个,分别是:胀球长轴长d1、胀球短轴长d2、翅片孔长轴长D1、翅片短轴长D2.工厂现有的d1、d2、D1和D2取值分别为9.9、8.7、11.0和10.4 mm.在现有参数的实际胀接过程中,换热管由于夹紧力不够导致轴向收缩较大.为了提高夹紧力,可以通过减小胀接过程中换热管的扩胀量来实现.当优化因子d1和d2取较小的水平值时可以减小换热管的扩胀量.文中的正交试验中,d1取值为9.9、9.8、9.7、9.6 mm,d2取值为8.7、8.6、8.5、8.4 mm.由于翅片翻边孔在长轴方向的扩胀量较大,所以翅片在长轴方向上翘曲变形较大.为了减小翅片翻边孔在长轴方向的扩胀量,文中增大翅片翻边孔长轴的长度,则D1取值为11.0、11.1、11.2、11.3 mm.根据工厂的实际经验,为便于将换热管穿入码垛好的翅片,胀前管翅间距最小为0.2 mm,所以翅片翻边孔在短轴方向的最小长度为10.2 mm.现有翅片在胀接时,短轴方向的翘曲变形较小,所以可适当地增加短轴方向的扩胀量.因而翅片孔短轴方向的长度D2选取为10.5、10.4、10.3、10.2 mm.

3.2模拟结果分析

把根据文献[13]所提到的正交表所得到的16组试验分别建立相应的胀接有限元模型,并进行模拟.模拟结果如表4所示,其中变形量平均值记为C.

表4翅片胀接变形模拟结果

Table 4Simulation results of fin expanding-jointing deformation

试验组d1/mmd2/mmD1/mmD2/mmC/mm19.68.411.010.20.49929.68.511.110.30.23239.68.611.210.40.09449.68.711.310.50.08159.78.411.110.40.53869.78.511.010.50.84979.78.611.310.20.22589.78.711.210.30.51199.88.411.210.50.572109.88.511.310.40.326119.88.611.010.30.689129.88.711.110.20.781139.98.411.310.30.393149.98.511.210.20.509159.98.611.110.50.905169.98.711.010.40.857

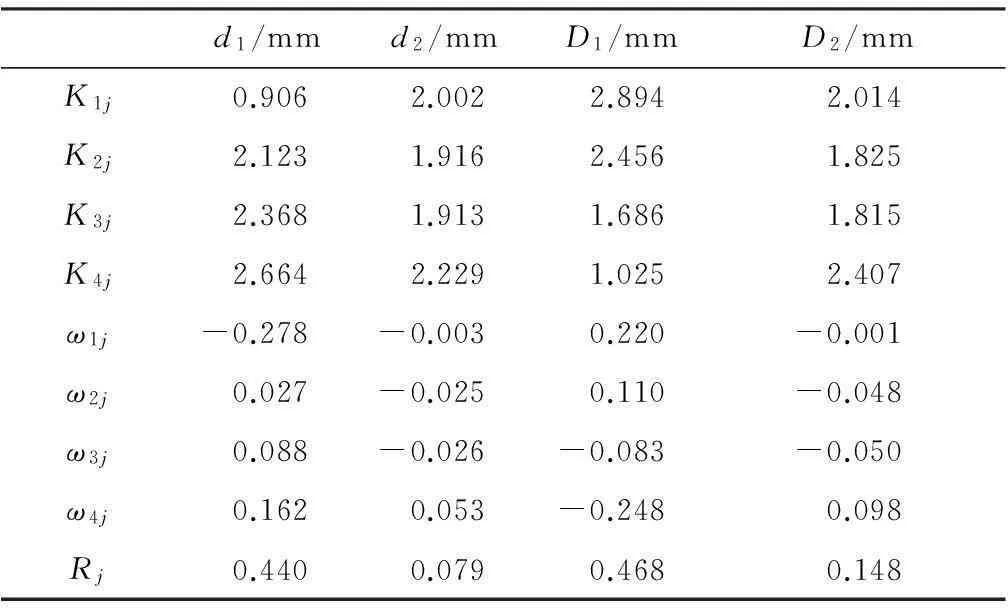

文中通过直观分析法计算出每一因素的极差后确定主次因素和选择较好工艺条件[14].根据极差值的大小判断各个因素影响翅片翘曲变形大小的主次.经过计算可得如表5所示的变形量平均值极差分析表.

表5 变形量平均值极差分析

表5中,Kij为第j列因素第i水平试验结果之和;ωij为第j列因素第i水平的效应,而ωij=(Kij/第j列因素第i水平出现次数)-16次试验结果平均值;Rj为极差,而Rj=(ωij)max-(ωij)min[14].

由表5可见,对翅片翘曲变形影响程度由大到小的因素分别是翅片孔长轴长D1、胀球长轴长d1、翅片孔短轴长D2、胀球短轴长d2.由于要求变形的平均值越小越好,所以在表5中每一列选择ωij最小的值所对应的水平组成响应效果较好的工艺参数[14],所以较优的一组工艺参数为:d1=9.6 mm、d2=8.6 mm及D1=11.3 mm和D2=10.4 mm.以该组工艺参数建模后通过ABAQUS模拟胀接过程可以得出优化后的翅片平均变形量为0.074 mm;而工厂的现有工件通过参数胀接得到的变形量平均值为0.857 mm.由此可见,通过正交试验所获得的参数使翅片的翘曲变形程度有了很大的改善.

4胀接产品试制及翅片换热模拟

为了验证基于正交试验所得到的翅片椭圆翻边孔径参数和胀球参数的可靠性,文中对胀接后翅片的翘曲变形情况进行了验证.在进行产品试制时涉及的工艺主要有换热管弯曲、翅片冲压成形、穿片和胀接.

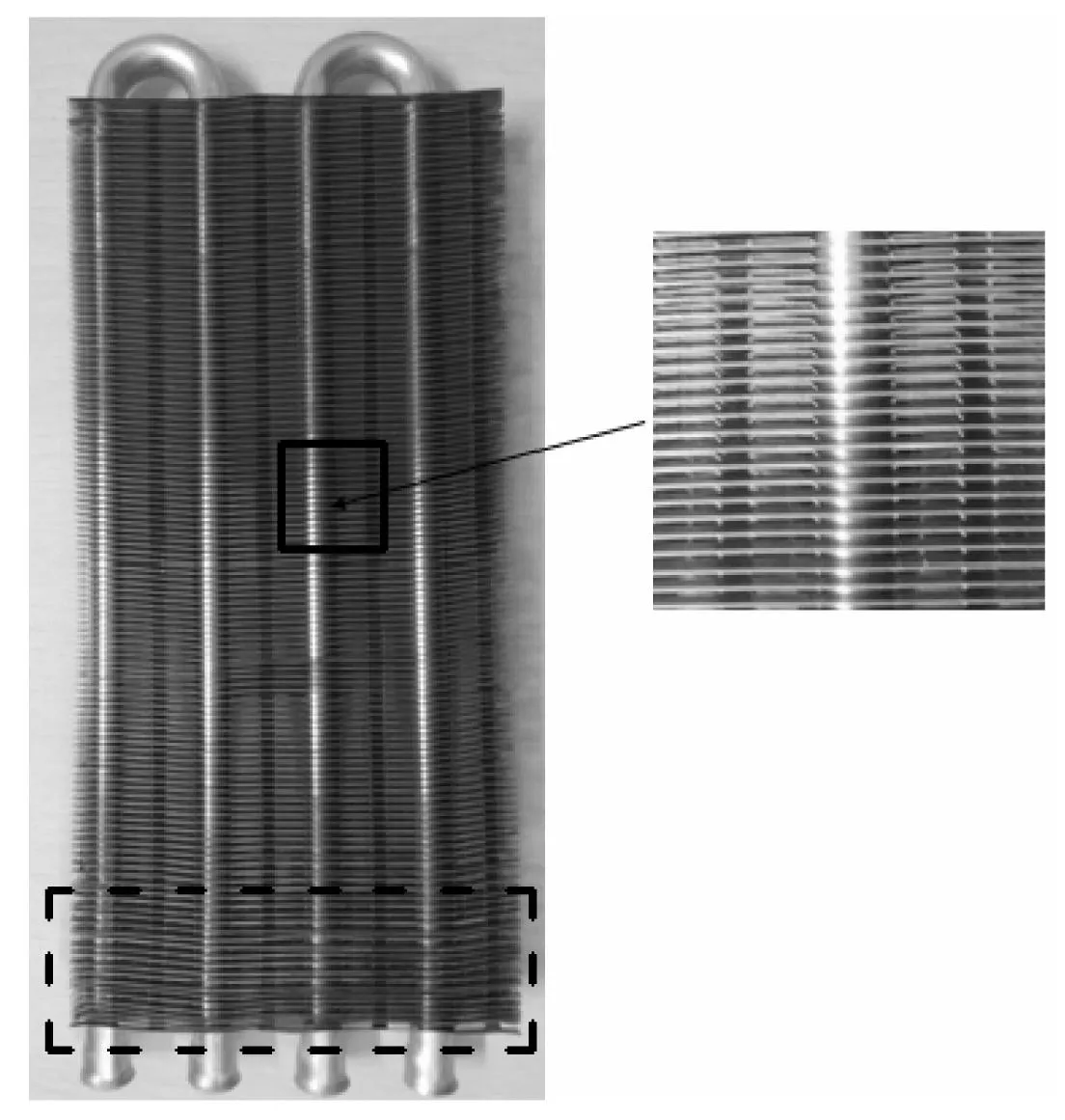

试制所用胀球、换热管、翅片结构与数值模拟一致.文中胀接试制所用的胀管机能够有效胀接单列翅片为4个翻边孔以上的翅片,所以选用具有4个翅片翻边孔的单排翅片进行胀接.胀接试验在中山市奥美森工业有限公司生产的CMEQ-10-55×8/1800-L1R立式胀管机上进行,试制出的换热器胀接产品如图11所示.

图11 换热器胀接产品

换热管之间需要靠半圆形弯头联通,为了便于在焊接半圆形弯头时焊料的堆积,需要把换热器直管端口扩大,所以在胀管完成后还对换热器直管端口进行了扩口.扩口工序使得换热器直管端口部位的扩胀量较大且该部位的换热管稍微偏离原来的位置,所以换热器直管端口部分附近的翅片在胀接后的翘曲变形较大(如图11虚线区域所示).由于翅片是由铝箔冲制而成,其质地较柔软而很容易变形.在翅片冲制过程中的吸料、集料工序和胀管机的上料过程中会不可避免地使其中一些翅片在胀管前就发生局部较大变形,因而图11所示的在非开口端附近的某些翅片的较大变形不是由于胀接引起的.图11实线所示的区域的变形则很难通过肉眼看出,而该实线所示区域都在某一根换热管附近,如果胀接参数不合理的话就会使得该区域的翅片发生较大的翘曲变形.该区域实际的变形情况很小,说明文中基于正交试验所得到的翅片椭圆翻边孔径的长短轴参数和胀球的长短轴参数是合理的.

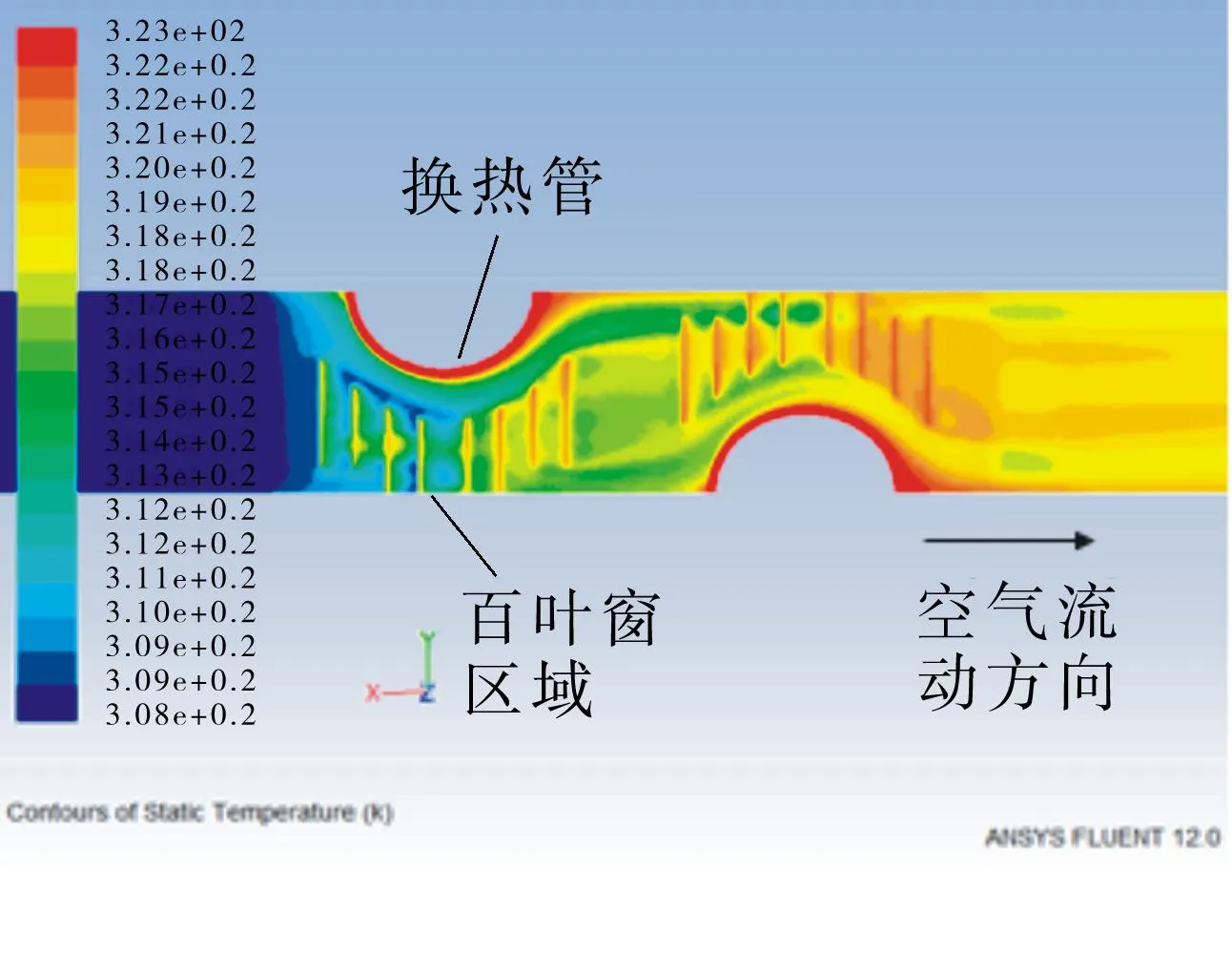

空调翅片换热器作为冷凝器的一部分起着散热作用,为了对比分析基于正交试验后的参数及利用工厂现有参数胀接成的换热器的换热性能,文中基于Fluent软件,建立了不考虑翘曲变形的翅片换热单元有限元模型[15].经过模拟得出换热单元换热时距离翅片中心层0.5 mm处的温度分布云图,如图12所示.

对比分析可知,在入口区域、换热管迎风区域、换热管背风区域、百叶窗和出口区域,两种情况下的温度分布形式几乎一样.用空气单位时间吸收的热量(即换热效率)来衡量换热单元换热能力的大小[13],通过计算可得基于正交实验数据的换热效率为0.672 0 W,而现有的换热效率为0.672 4 W.由于实际情况中翅片的翘曲变形会阻碍空气流动而对换热器的换热效果产生严重影响,故基于正交试验后的换热器换热效果会更好

(a)中心层示意图

(b)现有翅片

(c)基于正交试验数据的翅片

图12换热器截面温度云图

Fig.12Temperature contours of heat exchanger section

5结论

为了解决现有翅片胀接时翘曲变形过大的问题,借助有限元数值模拟的方法,对翅片胀接变形原因、凹槽结构翅片的变形情况进行了分析,基于正交试验设计进行了胀接有限元模拟,最后通过胀接试制和换热模拟验证了基于正交试验的胀接参数的合理性,结论如下:

(1)通过改变翅片翻边部分和平片部分的夹角可以改变翅片胀接时所受到的变形阻力,翅片胀接时所受到的变形阻力随着夹角的增加而减小.

(2)相比凹槽结构及位置而言,翅片孔径和胀球轴径对翅片胀接时的翘曲变形程度影响更为显著.

(3)对翅片翘曲变形影响程度由大到小的因素分别是翅片孔长轴长、胀球长轴长、翅片孔短轴长、胀球短轴长.

(4)对于文中所研究的材料为8006铝箔的空调翅片而言,基于正交试验所得到的工艺参数为:胀球长轴长9.6 mm、胀球短轴长8.6 mm、翅片孔长轴长11.3 mm和翅片孔短轴长10.4 mm;模拟所得到的翅片变形量平均值仅为0.074 mm.

(5)胀接试验及基于Fluent的换热效率模拟结果表明,文中所获得的胀接参数是合理可行的、采用该参数所得到的换热器的换热效果较好.

参考文献:

[1]张鹏.空调管翅式换热器成形工艺的仿真研究 [D].上海:上海交通大学机械与动力工程学院,2008.

[2]古小敏.空调换热器加工工艺的改进 [J].桂林航天工业高等专科学校学报,2003,8(2):8- 10.

GU Xiao-min.Improve the processing of heat exchanger of air-conditioners [J].Journal of Guilin College of Aerospace Technology,2003,8(2):8- 10.

[3]陶申昌.管壳式换热器管板与换热管的连接 [J].压力容器,2002,19(4):17- 19.

TAO Shen-chang.The joins between tube sheet and tube of the tublar heat exchangers [J].Pressure Vessel Technology,2002,19(4):17- 19.

[4]杨会.管子与管板胀接技术发展及应用 [J].东方电气评论,2013 (27):32- 35.

YANG Hui.Development and application of expansion joint technology of tubes and tube sheet [J].Dongfang Electric Review,2013(27):32- 35.

[5]史美中,王中铮.热交换器原理与设计 [M].南京:东南大学出版社,1996.

[6]陈富强.椭圆矩形翅片管通道内流动与换热特性的数

值研究 [D].太原:太原理工大学电气与动力工程学院,2013.

[7]KARNO A,AJIB S.Effect of tube pitch on heat transfer in shell-and-tube heat exchangers—new simulation software [J].Heat and Mass Transfer,2006,42(4):263- 270.

[8]GB/T 228.1—2010.金属材料拉伸试验 第1部分:室温实验方法 [S].

[9]董星,段雄.基于Matlab的铝合金材料拉伸试验曲线拟合研究 [J].实验室研究与探索,2006,24(12):35- 37.

DONG Xing,DUAN Xiong.Study of the curve-fitting of Al-alloy’s tensile test based on matlab [J].Research and Exploration in Laboratory,2006,24(12):35- 37.

[10]曾正明.实用有色金属材料手册(第2版) [M].北京:机械工业出版社,2008.

[11]葛瑞钧.波纹型柔性蒙皮基体基本特性研究及其驱动初探 [D].南京:南京航空航天大学航空宇航学院,2008.

[12]夏琴香,袁宁.模具设计及计算机应用 [M].广州:华南理工大学出版社,2008.

[13]余建祖.换热器原理与设计 [M].北京:北京航空航天大学出版社,2006.

[14]夏伯忠.正交试验法 [M].吉林:吉林人民出版社,1985.

[15]BILIR L,ILKEN Z,EREK A.Numerical optimization of a fin-tube gas to liquid heat exchanger [J].International Journal of Thermal Sciences,2012,52:59- 72.

Investigation into Warpage Deformation and Corresponding Parameters in Expanding-Jointing Process of Air Conditioner Fin

XIAQin-xiang1LIZhi-wei1LONGXiao-bin2LONGChuan2

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640,Guangdong, China; 2. Zhongshan OMS Industrial Co., Ltd., Zhongshan 528455, Guangdong, China)

Abstract:In order to avoid the excessive warpage deformation of air-conditioner's heat exchanger fins in the expanding-jointing process, a finite element simulation was carried out to analyze the causes of warpage deformation, the deformation of the grooved fin and the groove structures in different locations on the fin. Then, on the basis of orthogonal experimental design, the primary and secondary factors affecting the warpage degree of the fin, including the dimensions of both the fin and the bulging ball, were analyzed, and reasonable parameters for the expanding-jointing process were obtained. Finally, the rationality of the parameters optimized by the orthogonal experimental design method was verified through a trial produce and a heat-transfer finite element simulation. The results show that, as compared with the structure and the location of the grooves, the dimensions of the fin and the bulging ball both affect the warpage degree of the fin more significantly, and that the factors affecting the warpage degree are ranked as follows in the decreasing order of their seriousness: the long-axis length of the fin, the long-axis length of the bulging ball, the minor-axis length of the fin and the minor-axis length of the bulging ball.

Key words:heat exchanger; air conditioner fin; grooved fin; mechanical expanding-jointing; warpage deformation; finite element simulation

doi:10.3969/j.issn.1000-565X.2016.02.006

中图分类号:TG 306

文章编号:1000- 565X(2016)02- 0033- 07

作者简介:夏琴香(1964-),女,教授,博士生导师,主要从事塑性加工及模具计算机技术研究.E-mail:meqxxia@scut.edu.cn

*基金项目:国家自然科学基金资助项目(51375172);广东省教育部产学研结合重点项目(2012B091000128)

收稿日期:2015- 07- 03

Foundation items: Supported by the National Natural Science Foundation of China(51375172) and the Project of Integration of Industry,Education and Research of Guangdong Province and Ministry of Education of China(2012B091000128)