模拟技术在特形三通半管净边精冲成形中的应用研究

2016-05-09倪兴屹

[摘 要]三通半管高质量、高效率一次成形一直是生产中的重大难题,传统冲压方法难以同时克服中部起皱与边缘开裂相互矛盾问题,因此三通半管一次精确成形一直是国内外钣金成形热门研究领域。特别是延展性差、强度较低铝合金板制大直径特形三通半管成形十分困难,往往采取边成形、边敲打除皱的渐进成形办法,质量不稳定、效率较低、对人员技能要求高。净边精冲成形是通过模具将板料一次成形为立体空心零件的工艺方法;其目的是实现复杂零件零试模、零切割、零敲击的净边一次成形技术。精冲成形技术的核心是钣金数字化制造,运用数字化仿真分析成形问题;即通过对模具结构、毛坯形状、定位方式等工艺参数的优化配合,实现成形过程的稳定的先进技术。

[关键词]数字化制造、有限元模拟、净边精冲成形

中图分类号:V261.28;TP391.9 文献标识码:A 文章编号:1009-914X(2016)12-0399-02

1 引言

精冲成形优点是成形效率高,零件表面质量光滑美观;但缺点是成形过程受力情况复杂、影响因素多;传统冲压方法对零件成形成败具有不可预见性,多数零件投产试制存在制造失败风险。而飞机产品批量小,模具投入成本高、制造周期长、新机交付时间紧急等特点,导致航空复杂钣金件制造成本超过同等重量黄金价值数倍的情况时有发生。本文以特形三通半管净边精冲成形为例,论述采用数字模拟仿真技术给实际生产带来的便利;以期望引起航空钣金制造业人员对有限元模拟技术的重视。

2 零件概述

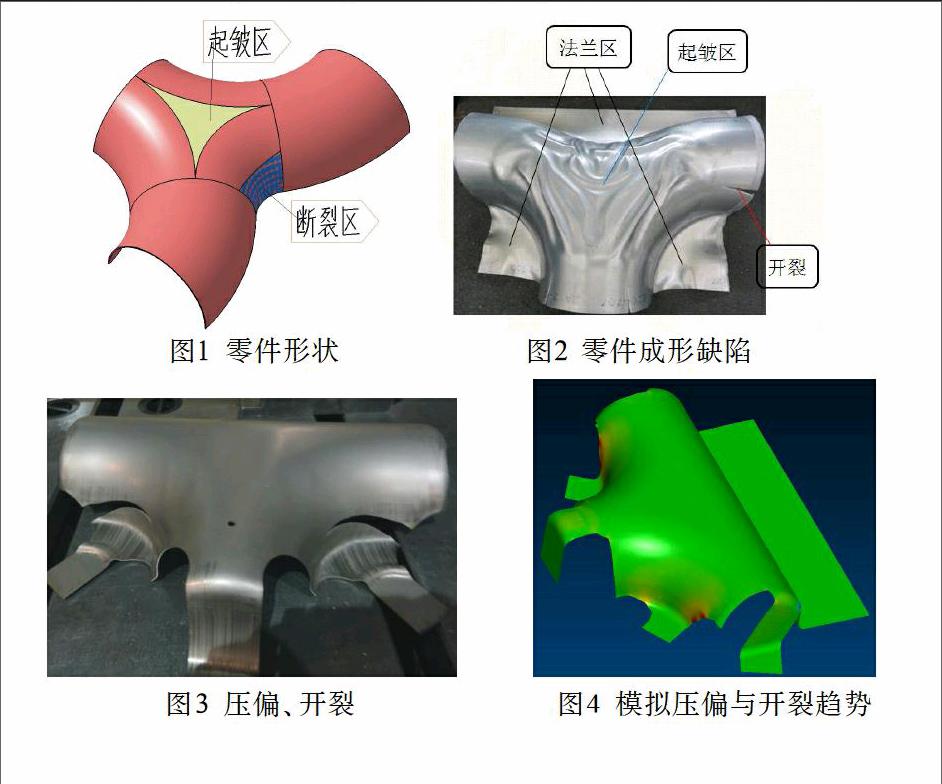

如图1特形三通半管是某型飞机系统重要承力管道,材料6061,厚度为δ3.175mm,三处转弯半径均为R153,管口内径Φ194具体形状如图1。要求两个三通半管对缝焊接后在管口处与其它管道焊接,作为飞机重要的管道,必须具备承载高压的能力,因此对零件的外形尺寸与表面质量要求较高。由于传统方法无法有效解决零件中部起皱与边缘开裂互相矛盾问题,成形后的产品质量不稳定,效率相对较低,因此研究三通半管净边精冲成形仿真技术运用于指导实际生产具有十分重要的意义。

3 零件制造技术难点

三通半管成形主要难点如下:

1.铝合金材料延展性差、强度较低,强度不足容易断裂与起皱相互矛盾的问题如图2。图2中传统方法解决中部起皱是增加法兰区压力,但是增加压力意味着开裂位置更容易断裂。

2.传统冲压方法成形后都存在大量的余量需切割如图2;特别是厚度大于2.0mm材料,切割过程往往对零件边掰边切割, 零件变形严重。

3.特形三通管形状复杂,精确展开计算难度大,展开形状复杂,即使能解决展开计算问题,由于零件结构不对称性,成形过程受力不平衡极容易压偏,而且压偏一侧容易断裂如图3、图4。

4.模具结构及毛料形状确定

4.1 模具结构

目前三通半管主要成形模具为落压模、曲压模、拉深模。落压成形解决缺陷的方法主要有两方面,一是在落压凹模内填冲一定量的橡皮使得中起皱部位的材料向外排开;二是在法兰边区域用橡皮及层板压紧。曲压成形是采用模具凹型与凸型直接合模,主要缺陷边缘材料向内拥挤,由于边缘材料不受向外力限制,中部容易形成死皱如图5。拉深成形一般采用压边圈与凹模压紧毛料后在凸模上成形零件。其缺点是压边力过小,中部起皱区材料无法排开;压边过大,材料向放边变薄区补充受到限制;容易发生中部起皱与放边变薄断裂同时出现现象如图5,因此出现增加压边力与减小压边力相互矛盾的问题。

经过以上分析解决问题的关键是如何在成形过程中使中部区域材料始终处于压紧状态;采用一种中间能压紧毛料的模具结构(如图6)即可解决成形问题。

4.2 模具导向及定位

传统模具不考虑毛料与模具的准确定位问题,由于三通结构的不对称性,成形过程容易产生压偏问题,为了满足外形要求必须增加毛料尺寸。产生的主要缺陷主要有二个方面;一是成形过程毛料都存在较大的修边余量,特别是厚料切割特别困难;二是为解决切割变形或边缘不规整,必须增加辅助用于校形或修整配套的工装,造成工装浪费。因此急需研究一种能同时解决起皱、开裂、不切割或少切割、能准确定位毛料的成形方法。为了解决毛料与模具的定位问题,采取了以图6中三个导向柱定位毛料的措施,在图6中导向柱有三个作用,一是限制中间顶件块相对位置,避免发生位移影响合模;二是可以在展开毛料上开同样尺寸孔,用于准确定位毛料;三是解决毛料定位问题后,可以最大限度减少毛料尺寸,可以同时起到防压偏、开裂的作用。

4.3 毛料精确展开

净边精冲成形普遍用于平板冲通孔或成形标准孔等,即要求冲压后的产品不需进行毛料边缘切割或辅助处理工序。一般针对立体复杂曲面冲压零件仅限于成形,成形后必须人工去除余量;但是对于厚度超过2.0mm的铝板人工切割非常困难,尤其是成形后的立体零件,受到尺寸及形状限制很难实现边缘精确切割。通过提取数模尺寸,初步估计展开毛料如图7(外轮廓),并要求按模具导向柱制出定位孔。并采取激光精确下料,在展开毛料四周做出若干条边缘的法线,试压成形后按如图7测量法线端头到对缝线的距离,修正得出精确展开毛料7(内轮廓),再通过激光下料得出精确展开毛料如图8。

5.模拟分析实物制造验证。

对以上优化措施进行模拟预测和验证生产,模拟预测结果如图9,从图9可以看出板料最小、最大厚度约3.063mm, 3.36mm,最大变薄率、增厚率分别约4.4%、5%,远低于破裂及起皱极限分别(30%,10%),从理论上说明该措施具有极高的可实施性。通过实践生产此类特形三通半管的冲压成形质量已经完全满足了图纸和文件的要求,通过该项目的推进,达到了一次冲压过程零切割、零敲击、高质量对缝、高表面质量一次净边精确成形效果(如图10)。

6.结束语

以有限元法为基础的数字仿真数值模拟技术,为冲压设计与工艺参数优化提供了科学的新途径。可以预测产品投产后可能出现的缺陷;为产品设计、模具设计、工艺设计人员提供分析思路及解决的措施;将可能产生问题尽量的在投产前解决。模拟仿真技术是解决复杂冲压件工艺设计的最有效手段,不仅可以节省昂贵的模具试验费用,缩短新产品的试制周期,极大促进冲压工艺技术迈上新的台阶。

参考文献

[1] 《冷冲压成形工艺与模具设计制造》西北工业大学出版社,李寿萱,主编.

[2] 《航空制造工程手册·飞机钣金工艺》 航空工业出版社《航空制造工程手册》总编委会 主编.

[3] 《冲压工艺学》西北工业大学出版社.吴诗淳,何声健,编著.

[4] 《板料成形CAE设计及应用》北京航空航天大学出版社.王秀风,郎利辉,主编.

[5] 《车身覆盖件冲压成形仿真》北京机械工业出版社 林忠钦 主编.

[6] 《板料冷压成形的工程解析》北京航空航天大学出版社,胡世光,陈鹤峥,主编.

作者简介

倪兴屹(1980-09)男,贵州瓮安人,职称:高级工程师,学历:本科,主要研究方向:钣金成型。