法兰开裂原因分析

2016-02-15谢国君逄锦程

王 影,谢国君,韩 露,逄锦程

(航天材料及工艺研究所,北京 100076)

法兰开裂原因分析

王 影,谢国君,韩 露,逄锦程

(航天材料及工艺研究所,北京 100076)

不锈钢法兰安装到发动机上后在宁波停放5年,检查发现多件法兰表面均存在多条径向裂纹。通过对裂纹及断口形貌观察、金相分析、材料成分检测,分析法兰的断裂原因。结果表明,法兰的开裂模式为应力腐蚀,发生应力腐蚀的原因是由于法兰所用材料牌号与设计要求不符合,用1Cr17Ni7材料代替了304不锈钢,而1Cr17Ni7材料的耐腐蚀及晶间腐蚀性能均比304不锈钢差,同时1Cr17Ni7材料组织存在沿晶分布的网状碳化物,导致其耐晶界腐蚀能力进一步下降。

法兰;不锈钢;应力腐蚀;网状碳化物

0 引言

法兰一般用于零件的转接,便于拆装。法兰配对使用,是通过螺栓紧固在一起。管道法兰材料一般使用Q235,设备法兰材料一般使用20钢、16Mn、304、316、316L。

为了考察存储环境对发动机的影响,将发动机存放在条件相对苛刻的高温高湿的南方海边, 5年后检查发现20台设备的出口法兰均存在严重的锈蚀现象,其中14台设备出口法兰同时存在开裂现象。本次开裂法兰所用材料为304不锈钢,由于不锈钢材料具有优异的力学性能和耐蚀性,所以广泛地应用于各种腐蚀环境中,尤其是海洋苛刻的腐蚀环境中,但不锈钢构件及零部件长时间在这种腐蚀环境中使用后其表面腐蚀是不可避免的,在自身所受应力及腐蚀的共同影响下,不锈钢材料除了发生均匀腐蚀外,还会发生严重的应力腐蚀开裂,具有极大的破坏性。

影响不锈钢应力腐蚀两大因素为内因和外因:内因主要包括材料成分及组织状态,外因主要包括使用环境(腐蚀介质浓度、温度)及自身所受应力状态。本研究通过对法兰开裂原因进行分析,找出其发生应力腐蚀的主要原因,为产品在海边存储、延寿提供技术支持。

1 试验过程与分析

1.1 裂纹观察及裂纹断面观察

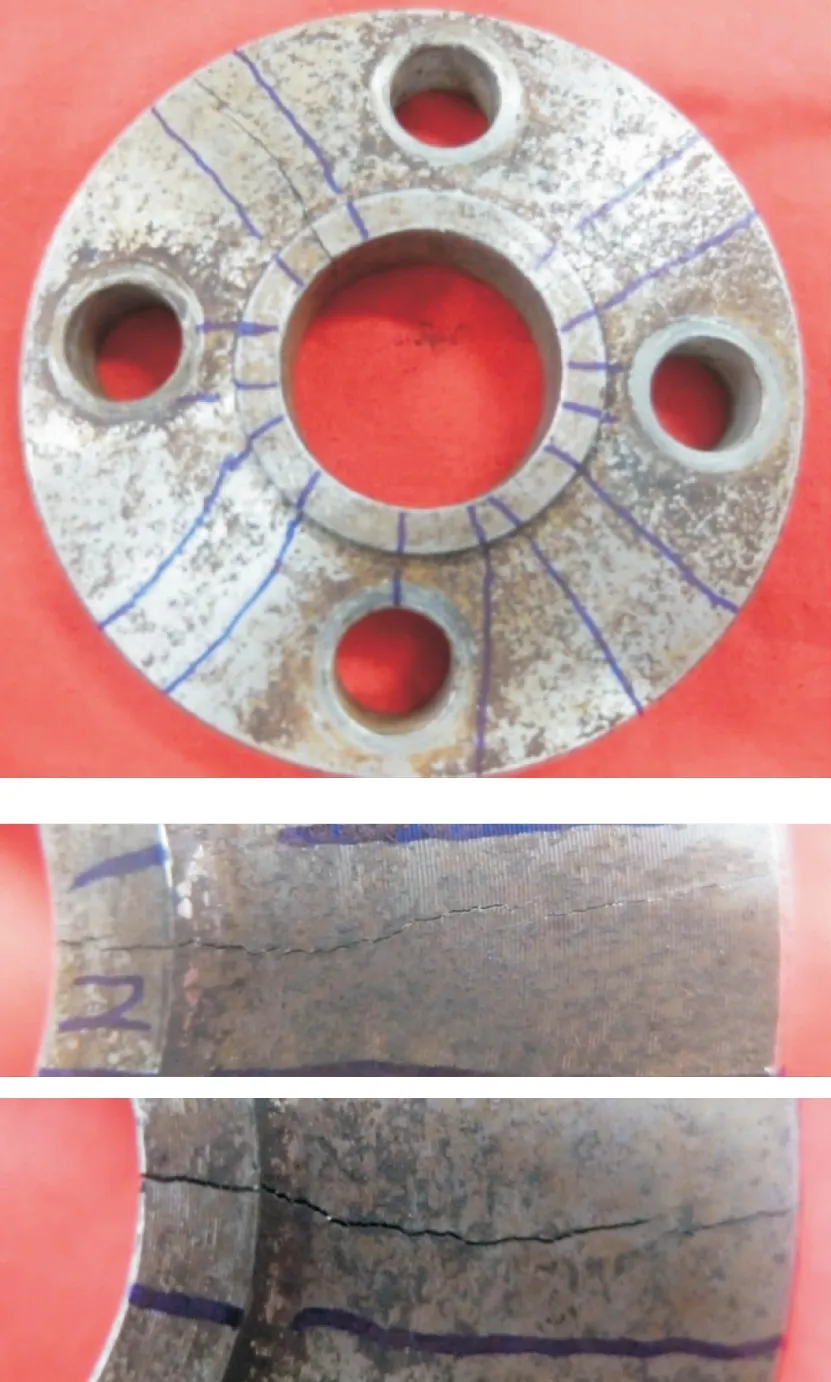

开裂法兰的宏观形貌见图1,法兰表面存在严重的锈蚀现象,目视表面可见8条沿径向裂纹,裂纹均未穿透壁厚,8条裂纹在周向上均匀分布,每条裂纹均由多条断续小裂纹组成。

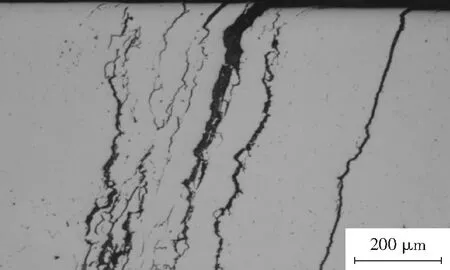

采用机械方法将裂纹打开后观察,裂纹断面凹凸不平,断面附着红褐色锈蚀产物,人工断面呈亮金属色(图2)。

图1 裂纹宏观形貌Fig.1 Macro appearance of surface crack

图2 断口宏观形貌Fig.2 Macro appearance of fracture

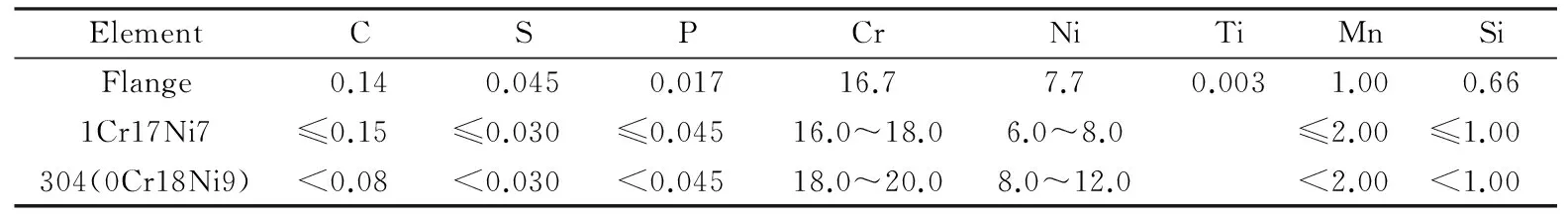

将断面清洗后置于扫描电镜下进行形貌观察和能谱分析,整个裂纹断面均呈沿晶形貌,部分区域可见明显的沿晶二次裂纹,晶面上附着一层腐蚀产物,能谱分析腐蚀产物主要含有O、Fe、Cr和含量较高的S、Cl元素;人工断面呈韧窝形貌,能谱分析主要含有Fe、Cr(19.0%)、Ni(7.1%)、Si(1.0%)、Mn(1.9%)元素(均为质量分数)。断口微观形貌见图3。以上断口形貌特征表明法兰开裂性质为脆性开裂。

1.2 金相分析及显微硬度测试

在平行裂纹附近取样制备金相试样磨抛后观察,试样上存在多条基本沿径向的微裂纹(图4)。

图3 断口微观形貌Fig.3 Micro morphology of fracture

将金相试样浸蚀后观察可见:1)裂纹均沿晶扩展;2)基体晶粒大小不均匀,部分晶粒较大(按照GB/T 6394—2002超过00级),部分晶粒相对细小(8.5级),且大晶粒区和小晶粒区间隔分布;3)晶界上存在网状分布的颗粒状碳化物。

对试样进行硬度测试,结果为HV0.2234、235、245、237、250,平均值为HV0.2240,相当于HRC 20.5。

1.3 化学成分分析

在法兰上取样、采取化学法对材料成分进行测试,结果表明法兰所用材料的牌号不符合304不锈钢(相当于国内牌号0Cr18Ni9)要求,与1Cr17Ni7相符,测试结果详见表1。

图4 裂纹形貌Fig.4 Crack morphology

2 分析与讨论

出口法兰安装到设备上后在宁波停放了5年,发现20台设备出口法兰中14台出口法兰均存在开裂现象。选择其中一件法兰进行观察,发现其表面存在严重的锈蚀现象,并可见8条明显的径向裂纹,每条裂纹均由多条断续小裂纹组成。裂纹断口观察结果表明裂纹断面凹凸不平,断面附着红褐色锈蚀产物,微观呈沿晶形貌,晶面上附着一层基体腐蚀产物,且腐蚀产物中含有较高的腐蚀性介质S、Cl元素。以上断口形貌特征表明法兰开裂性质为脆性开裂,开裂机理为应力腐蚀。

化学分析结果表明法兰所用材料为1Cr17Ni7,

图5 法兰组织形貌Fig.5 Microstructure of flange表1 材料成分分析结果 (质量分数 /%)Table 1 Results of chemical composition analysis (mass fraction /%)

ElementCSPCrNiTiMnSiFlange0.140.0450.01716.77.70.0031.000.661Cr17Ni7≤0.15≤0.030≤0.04516.0~18.06.0~8.0≤2.00≤1.00304(0Cr18Ni9)<0.08<0.030<0.04518.0~20.08.0~12.0<2.00<1.00

不符合设计牌号304(0Cr18Ni9)的要求,1Cr17Ni7与304相比,C含量高且Cr、Ni含量低,导致其耐腐性(均匀腐蚀及耐晶间腐蚀)能低。

金相分析结果表明裂纹均沿晶扩展,晶粒大小不均匀,且存在沿晶分布的网状碳化物。大量碳化物的析出造成晶界Cr含量降低[1-3],贫Cr区的电极电位比晶体内低,在腐蚀介质的作用下,电极电位低的晶界成为阳极而被腐蚀,导致材料的耐晶间腐蚀能力下降[4-8]。

综合分析认为:法兰的开裂模式为应力腐蚀,发生应力腐蚀的原因与以下两个因素有关:1)法兰所用材料不符合设计要求,用1Cr17Ni7材料代替了304不锈钢,而1Cr17Ni7材料的耐腐蚀及晶间腐蚀性能均比304不锈钢差;2)1Cr17Ni7基体组织存在沿晶分布的网状碳化物,导致材料的耐晶界腐蚀能力下降。

3 结论

1)法兰的开裂模式为应力腐蚀。

2)法兰发生应力腐蚀的原因是由于法兰用1Cr17Ni7代替了设计要求的304不锈钢,而且1Cr17Ni7基体组织存在沿晶分布的网状碳化物,导致材料的耐晶界腐蚀能力下降。

[1] Arutunow A, Darowicki K, Zielinski A. Atomic force mi-croscopy based approach to local impedance measurements of grain interiors and grain boundaries of sensitized AISI 304 stainless steel[J]. Electrochimica Acta,2011,56(5):2372-2377.

[2] 戴永祥,连芳,李吉,等. 304不锈钢的晶间腐蚀行为研究[J]. 轻型汽车技术,2011(5/6):34-37.

[3] 毕洪运. 晶界工程抑制SUS304不锈钢晶界贫铬机制[J]. 钢铁,2005,40(6):68-71.

[4] 叶陈清,胡融刚,侯瑞青,等. 敏化处理304不锈钢局部腐蚀行为的扫描微电极法研究[J]. 电化学,2013,19(6):507-510.

[5] 金光熙,朴美善. 304不锈钢封头应力腐蚀开裂失效分析[J]. 热加工工艺,2011,40(23):226-228.

[6] 胡晓辉. 1Cr18Ni9不锈钢夹紧带断裂原因分析[J]. 失效分析与预防,2008,3(3):55-58.

[7] 张鑫明,冯继军,卢柳林,等. 调温器不锈钢焊接接头开裂失效分析[J]. 失效分析与预防,2014,9(6):368-374.

[8] 姜涛,于洋,杨胜,等. 从失效案例探讨不锈钢的应力腐蚀问题[J]. 腐蚀与防护,2011,32(4):297-300.

Failure Analysis of Flange Crack

WANG Ying,XIE Guo-jun,HAN Lu,PANG Jin-cheng

(AerospaceResearchInstituteofMaterials&ProcessingTechnology,Beijing100076,China)

There were many radial cracks on the stainless steel flange surface after storing for five years in Nibo. Marco and micro observation, chemical composition analysis and metallurgical examination were carried out to find out the failure cause. The results show that the fracture mode is stress corrosion. The material of the flange is 1Cr17Ni7, but the not required material: 304. The corrosion resistance of 1Cr17Ni7 is poorer than that of 304. In addition, the carbide network along the grain boundaries in the 1Cr17Ni7 promoted the occurrence of stress corrosion.

flange; stainless steel; stress corrosion; carbide network

2016年9月17日

2016年11月7日

王影(1978年-),女,硕士,高级工程师,主要从事机械产品失效分析等方面的研究。

TG115

A

10.3969/j.issn.1673-6214.2016.06.008

1673-6214(2016)06-0369-03