相控阵检测技术聚焦深度对检测结果的影响

2016-02-15刘贵吉

王 旭,刘贵吉

(海洋石油工程股份有限公司,山东 青岛 266520)

相控阵检测技术聚焦深度对检测结果的影响

王 旭,刘贵吉

(海洋石油工程股份有限公司,山东 青岛 266520)

超声相控阵聚焦能将超声能量聚焦于被检区域,使检测结果更加明显,但缺陷定量结果受相控阵仪器聚焦深度的设置影响较大。利用超声相控阵技术,通过真实深度聚焦模式对深度分别为4、9、13、18、23、29、35 mm的φ2 mm横通孔进行检测。结果表明:当聚焦深度与缺陷孔深相同时,孔深和孔径测量值误差可达最小值;在孔深前后大约5 mm范围内进行聚焦时,使用相控阵检测方法对缺陷的定位定量相对较为准确,可以将误差控制在1 mm内。

超声波相控阵;深度聚焦;缺陷定量

0 引言

海洋石油天然气开发是世界上公认的安全风险和施工难度最大的行业之一,具有技术含量高、施工难度大、作业环境恶劣、远离陆地、救援及逃生困难等特点。海洋钢结构平台一旦发生安全事故,不仅会带来巨大的经济损失,更会危及人员生命安全,因此对海上平台的无损检测显得尤为重要。

在海洋钢结构领域中,由于存在大量厚壁管线,使用常规射线检测作业效率低,且会遇到检验空间受限及环境污染的问题。超声相控阵检测技术在一定程度上克服了射线作业所带来的缺点,通过延迟法则和计算机技术控制声束的偏转和聚焦,实现对工件快速、精准的检测[1],并能通过聚焦声束提高检测区域的超声能量[2],提高检验结果的准确性,在海洋钢结构无损检测中具有广阔的应用前景[3-6]。但是,目前相控阵聚焦方式相对单一,根据检验经验通常将仪器聚焦深度设置在0.75倍板厚处。面对壁厚较大的工件检测时,该聚焦方式所得到的聚焦效果不理想,检验结果存在较大误差。

1 相控阵检测技术原理

超声波相控阵技术是对传统的单晶片超声检测技术的特殊应用,其思想来源于惠更斯原理。其核心原理是波的干涉原理,通过延迟激发阵列中各个晶片,用激励发出的时间引起相位干涉来实现波束的偏转和聚焦。相控阵技术和传统的超声检测技术及射线检测技术相比,具有以下优点[7-9]:1)快速、灵活、性噪比高、可以对复杂检测面进行检测且方向难以辨别的缺陷可检测性增强;2)检测效率高、检验成本低、安全且无污染。根据所设置的聚焦法则的不同,相控阵检测可以形成线性扫描、扇形扫描以及动态深度聚焦等形式的电子扫描方式。这些扫描方式与扫查器相结合即可通过在指定的路径上移动相控阵探头来完成被测件的整个体积的检测。在扇形扫查中,根据扫查目的的不同,可以将聚焦模式分为如图1所示的水平投影聚焦、真实深度聚焦、半声程聚焦及聚焦平面聚焦4类[10]。本研究主要采用真实深度聚焦模式,通过调整聚焦深度来研究其对缺陷定量的影响。

图1 聚焦类型Fig.1 Focus type

2 超声相控阵探头、楔块及试验试块选用

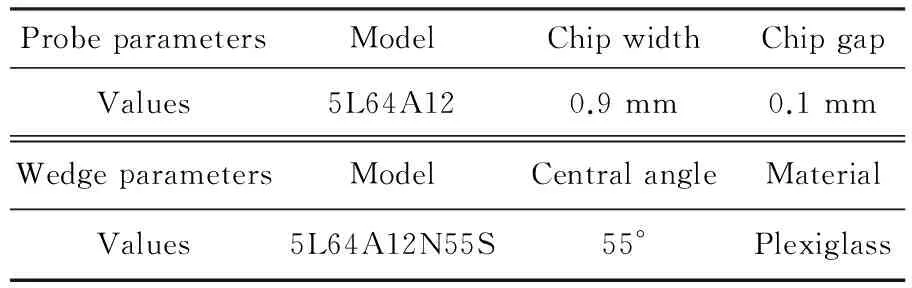

试验选用Omniscan MX2型超声相控阵仪器,5L64A12型号超声相控阵探头及5L64A12N55S型号楔块。其具体参数如表1所示。

表1 探头、楔块参数

由于实际缺陷的方向性对检验结果会产生较大影响,当入射波束与缺陷面夹角为60°~90°时,缺陷的上下端点能有效地区分出来,测量值误差减小;当夹角大于90°时,测量误差增大,这是因为探头接收的缺陷反射波能量逐渐减弱[11-12]。

为了防止由于缺陷与相控阵声束夹角对试验结果的影响,本文采用横通孔作为检测目标,用于进行不同深度的聚焦测试。现设计一块试块进行聚焦深度试验,试块如图2所示。该试块规格为220 mm×20 mm×50 mm,在距中心线50 mm处有一列孔径为2 mm的横通孔,以满足不同深度的人工缺陷检测,各孔对应深度依次为4、9、13、18、23、29、35 mm。

图2 聚焦深度测试试块Fig.2 Focus depth test block

3 超声相控阵定量试验

为了研究相控阵检测技术聚焦深度对检测结果的影响,利用所研制试块进行2组试验,用于验证不同情形下聚焦深度对检测结果的影响程度。

第一组试验选定孔深T=18 mm、孔径D=2 mm的横通孔,不断调整仪器聚焦深度Fd,观察该孔的测量深度和孔径变化,测量数据见表2,不同聚焦深度对该孔测量结果的影响曲线见图3。

由表2和图3可知:随着聚焦深度不断增加,对实际孔深为18 mm的缺陷进行相控阵检测时,孔深和孔径的测量误差均先减小后增大,呈抛物线型式;当聚焦深度为18 mm,即与实际孔深一致时,孔深的测量误差达到最小,为0.1 mm,对实际孔径为2 mm的缺陷进行相控阵检测时,孔径测量误差也达到最小值,为0.07 mm。

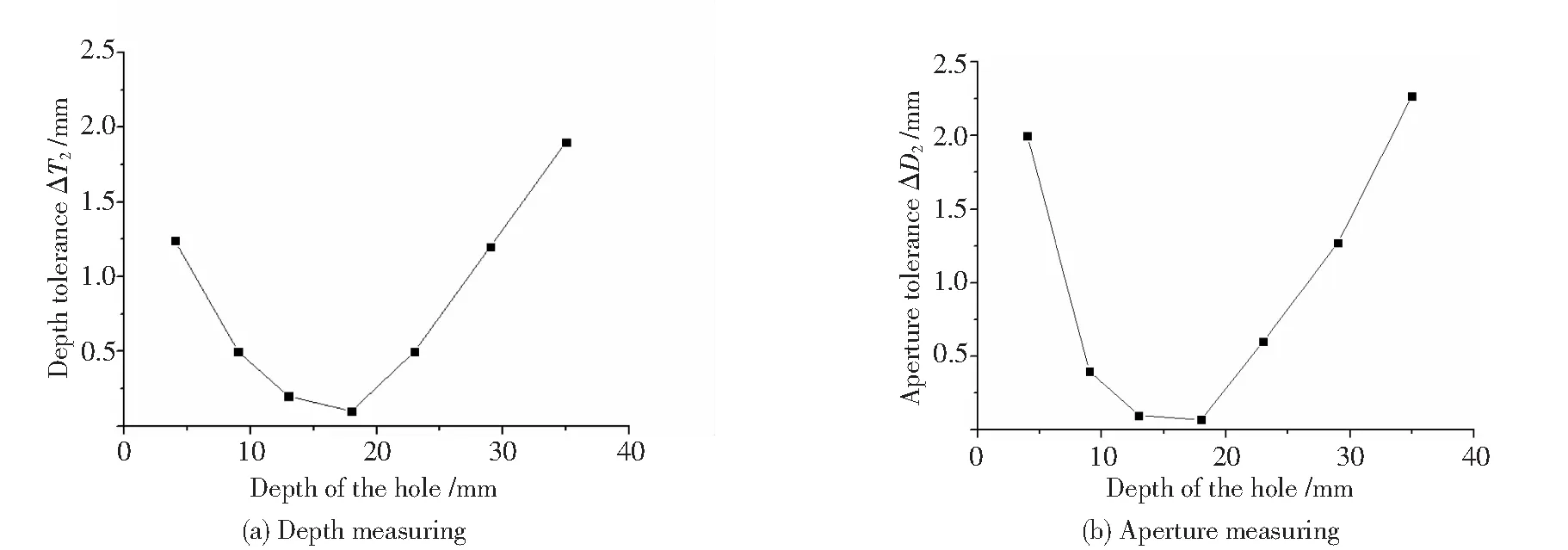

第二组试验将仪器聚焦深度Fd设置为18 mm不变,通过该聚焦法则对试块上不同深度的孔(孔径D=2 mm)进行检测,测量数据见表3,不同孔深对测量结果的影响曲线见图4。

由表3、图4可知:当聚焦深度保持18 mm时,随着实际孔深的不断增加,孔深和孔径的测量误差均先减小后增大,呈抛物线型式;当实际孔深为18 mm,即与聚焦深度一致时,孔深测量误差达到0.1 mm的最小值,孔径测量误差也达到0.07 mm最小值。

表2 聚焦深度对测量孔深和孔径精度的影响

图3 聚焦深度对测量孔深和孔径精度的影响曲线Fig.3 Influence curve of focus depth on hole depth and aperture measurement accuracy表3 相同聚焦深度下不同孔深对测量精度的影响Table 3 Influence of different deep hole on measurement accuracy in the same focus depth

mm

图4 相同聚焦深度下不同孔深对测量精度的影响曲线Fig.4 Influence curve of different deep hole on measurement accuracy in the same focus depth

通过以上两组试验结果可以看出:不管是不同聚焦深度对孔深和孔径的测量,还是相同聚焦深度对孔深、孔径的测量,超声相控阵检测结果与实际缺陷的误差均呈抛物线型式;当聚焦深度Fd=18 mm、缺陷实际孔深T=18 mm时,检测结果的孔深误差ΔT和孔径误差ΔD最小,即Fd与T越接近,检测结果与实际缺陷误差越小,结果越精确。反之,聚焦深度设置与实际缺陷深度差值越大,产生的误差也越大。

另外,可以从数据中看出,将相控阵系统聚焦深度设置在实际孔深T前后5 mm的范围内时,检测结果误差较小,可以得到较为准确的结果。即聚焦深度设置值附近有一个聚焦区域,大约为前后5 mm。在这个聚焦范围由于声束能量集中,使用相控阵检测方法对缺陷的定位定量相对较为准确。

4 实际应用情况

现在海洋石油平台项目中存在大量壁厚尺寸较大的管线焊缝,以某在建项目中壁厚为30 mm厚的管线为例,如果根据以往检测经验,按照常规聚焦方式,将聚焦深度设置在2/3壁厚(20 mm)处时,焊缝中部分缺陷会产生漏检或误差较大现象。故当一次聚焦深度范围不能覆盖整个焊缝时,应该采用分段聚焦方式对该焊缝进行相控阵扫查。

可以根据以下步骤进行检测:

1)将该焊缝分为3个区间段,即0~10、11~20、21~30 mm。并将聚焦深度分别设置为55、15、25 mm。

2)根据3个不同的聚焦深度建立相对应聚焦法则,并进行3次扫查工作,通过55 mm聚焦深度设置,利用小角度二次波扫查0~10 mm区间,通过15 mm聚焦深度设置扫查11~20 mm区间,通过25 mm聚焦深度设置,利用大角度一次波扫查21~30 mm区间,并分别取得相关数据。

3)进行评图分析。将所得到的数据分别进行分析,根据缺陷所在大致位置确定该缺陷所在区间。以该区间数据做为该缺陷的扫查结果。

分段扫查的实际应用,避免了常规检测时由于聚焦深度设置因素所带来的测量误差,可以有效提高缺陷定位定量精确度,将误差控制在1 mm内。得到了项目业主的认可,目前应用该技术成功进行了约1 200道大壁厚焊口的检验工作。

5 结 论

1) 当聚焦深度与缺陷孔深相同时,孔深和孔径测量误差均达到最小值。以实际孔深18 mm为例,聚焦深度同为18 mm时,该测量误差分别为0.1、0.07 mm。

2) 在使用超声相控阵方法对某一厚度焊缝进行检测时,可以采用分段聚焦方式,即进行多次分段扫查,可以将定位定量误差控制在1 mm范围内。

[1] 丁守宝,刘富君. 我国特种设备检测技术的现状与展望[J]. 中国计量学院学报,2008,19(4):304-308.

[2] Olympus NDT. Advances in phased array ultrasonic technology applications[M]. Waltha: Olympus NDT,2007:17-36.

[3] 张志宽,孙钟,孙小磊,等. 超大型海洋钢结构焊接质量检验技术创新应用[J]. 焊接技术,2014,43(1):48-51.

[4] 单宝华,喻言,欧进萍. 海洋平台结构超声相控阵检测成像技术的发展及应用[J]. 海洋工程,2005,23(2):104-107.

[5] 刘晓睿,强天鹏,邬冠华,等. 无楔块条件下超声相控阵的聚焦特性测试[J]. 无损检测,2012,34(3):38-41.

[6] 李锦,林书玉. 平面相控阵的尺寸对声波聚焦效果的影响[J]. 应用声学,2004,23(3):23-28.

[7] 靳世久,杨晓霞,陈世利,等. 超声相控阵检测技术的发展及应用[J]. 电子测量与仪器学报,2014,28(9):925-934.

[8] 李生田,刘志远. 焊接结构现代无损检测技术[M]. 北京:机械工业出版社,2000:91-92.

[9] 敬人可,李建增,周海林. 超声无损检测技术的研究进展[J]. 国外电子测量技术,2012,31(7):28-30.

[10] 李衍. 钢焊缝相控阵超声波探伤新技术[J]. 无损探伤,2002,26(3):1-5.

[11] Wooh S C, Shi Y J. A simulation study of the beam steering characteristics for linear phased arrays[J]. Journal of Nondestructive Evaluation,1999,18(2):39-57.

[12] 刘书宏,丁菊,张蒲根. 超声相控阵点聚焦检测缺陷定量精度研究[J]. 江苏科技信息,2016(2):39-41.

Effect of Focus Depth on Test Results by Ultrasonic Phased Array Inspection

WANG Xu,LIU Gui-ji

(OffshoreOilEngineeringCo.,Ltd.,ShandongQindao266520,China)

Ultrasonic phased array focusing ultrasonic energy on the inspected area to make the test results more obvious. The focus depth setting had great influence in defect quantification. This paper had detected the Φ2mm drill holes of different depth like 4,9,13,18,23,29,35 mm by using ultrasonic phased array scanning technology. As per the test result, when focus depth setting equal to the hole depth, the tolerance of the hole depth and the hole aperture will be 迷你mum. When the focusing zone in which ultrasonic beam energy concentrated is approximately 5mm front and after the focusing point setted, and the detecting and sizing the defect has better accuracy. The deviation could be controlled in the range of 1mm.

ultrasonic phased array; depth focusing; defect quantification

2016年9月20日

2016年11月25日

王旭(1990年-),男,硕士,主要从事海洋钢结构无损检验等方面的研究。

TG115.28

A

10.3969/j.issn.1673-6214.2016.06.005

1673-6214(2016)06-0357-04