高碳铬轴承钢网状碳化物的析出规律研究

2022-10-26杨晨星宋华华李付伟刘汇河徐保中

杨晨星,宋华华,李付伟,刘汇河,徐保中

(1.洛阳LYC轴承有限公司,河南 洛阳 471039; 2.航空精密轴承国家重点实验室,河南 洛阳 471039;3.河南省高端轴承产业研究院,河南 洛阳 471039; 4.河南省轴承技术创新中心,河南 洛阳 471039)

轴承的应用已渗入国民经济的各个领域[1],轴承钢作为制造轴承的主要材料,组织特征对轴承的寿命有着至关重要的影响。网状碳化物主要是在热加工过程中温度过高或冷却不足时碳化物沿晶界析出而形成的[2],网状碳化物会增加钢的脆性,降低钢的韧性[3-4]。轴承零件的网状碳化物超标将会使零件产生早期失效[5]。俞峰等[6]通过控冷技术,使终轧后快速冷却至碳化物析出温度以下,从而抑制网状碳化物的析出。况作田等[7]认为只要材料加热过程不过热、球坯不高温堆积,网状碳化物仍为细网。孙艳坤等[8]通过轧后快冷抑制网状碳化物的析出。

本文通过试验设计,针对影响网状碳化物的主要因素,探究网状碳化物的形成规律,将钢球中网状碳化物控制在合格范围,为钢球生产制造过程中提供工艺参考。

1 试验材料与方法

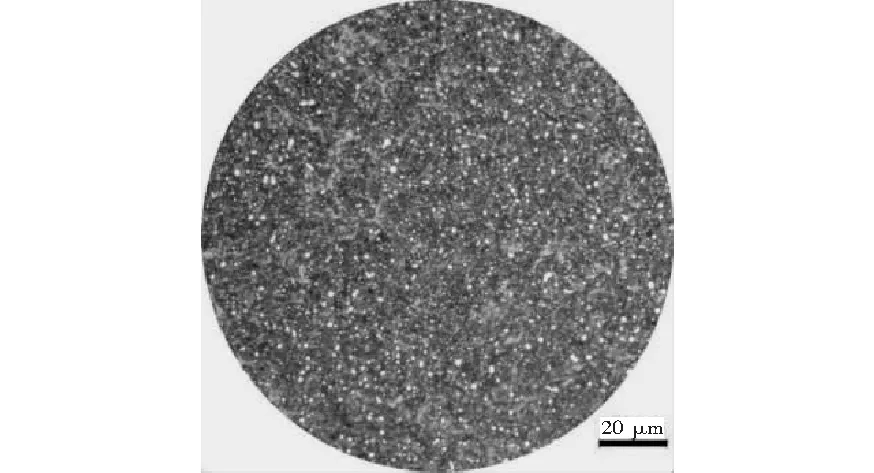

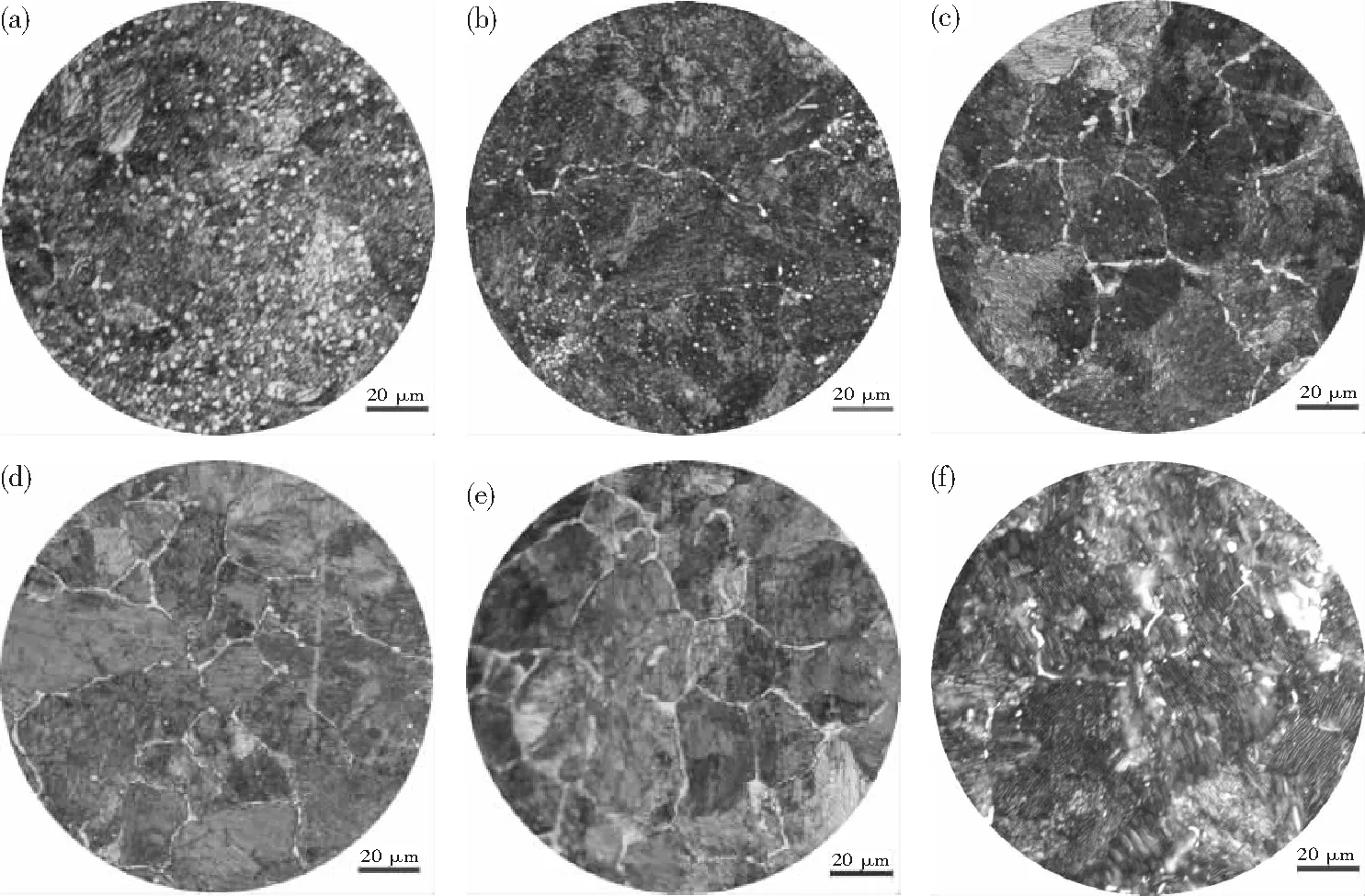

试验钢为退火态GCr15轴承钢钢球,采用电渣重熔工艺冶炼,其主要化学成分见表1。钢球直径为φ40 mm,碳化物均匀分布在基体上,未形成网状碳化物,如图1所示。表2为不同温度和不同冷却方式的热处理工艺参数,冷却至室温后按照标准JB/T 1255—2014《滚动轴承高碳铬轴承钢零件热处理技术条件》要求进行网状碳化物评级。

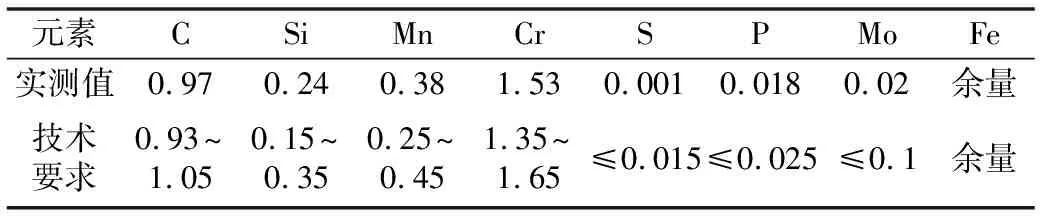

表1 GCr15轴承钢的化学成分(质量分数,%)

图1 试验钢退火态组织

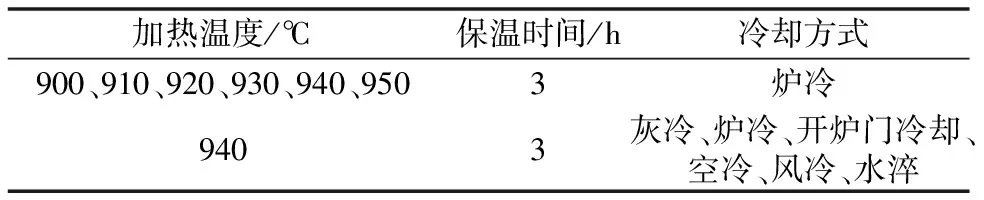

表2 热处理工艺参数

2 试验结果与分析

2.1 加热温度对网状碳化物的影响

GCr15轴承钢在900 ℃保温3 h,炉冷后试样的网状碳化物组织如图2(a)所示。由图2(a)可知,900 ℃时钢中有大量碳化物析出,但未形成网状碳化物,这说明加热温度不超过900 ℃时,不具备析出网状碳化物条件。这是由于GCr15钢Acm为900 ℃,在900 ℃加热温度下仍有少部分碳化物未溶入奥氏体,未达到网状碳化物析出的饱和度,在冷却的过程中不会析出网状碳化物。

GCr15轴承钢在910~950 ℃保温3 h,炉冷后试样的网状碳化物组织如图2(b)~2(f)所示。910 ℃时网状碳化物>3级;920 ℃时晶界处析出大量网状碳化物(>3级),晶内析出少量碳化物,片层珠光体组织明显可见;930~950 ℃时碳化物主要沿晶界析出,呈网状分布(>3级),碳化物的析出导致晶界明显可见,晶内有极少量可见碳化物,显微组织为片层珠光体。这说明加热温度超过900 ℃时,在随炉冷却的条件下,奥氏体基体中的碳化物沿晶界大量析出,会出现网状碳化物超标的现象。

(a)900 ℃;(b)910 ℃;(c)920 ℃;(d)930 ℃;(e)940 ℃;(f)950 ℃

2.2 冷却方式对网状碳化物的影响

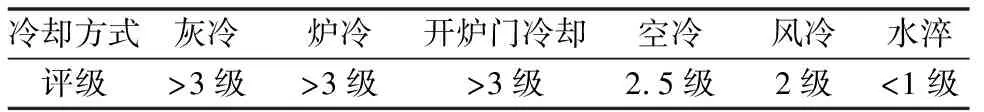

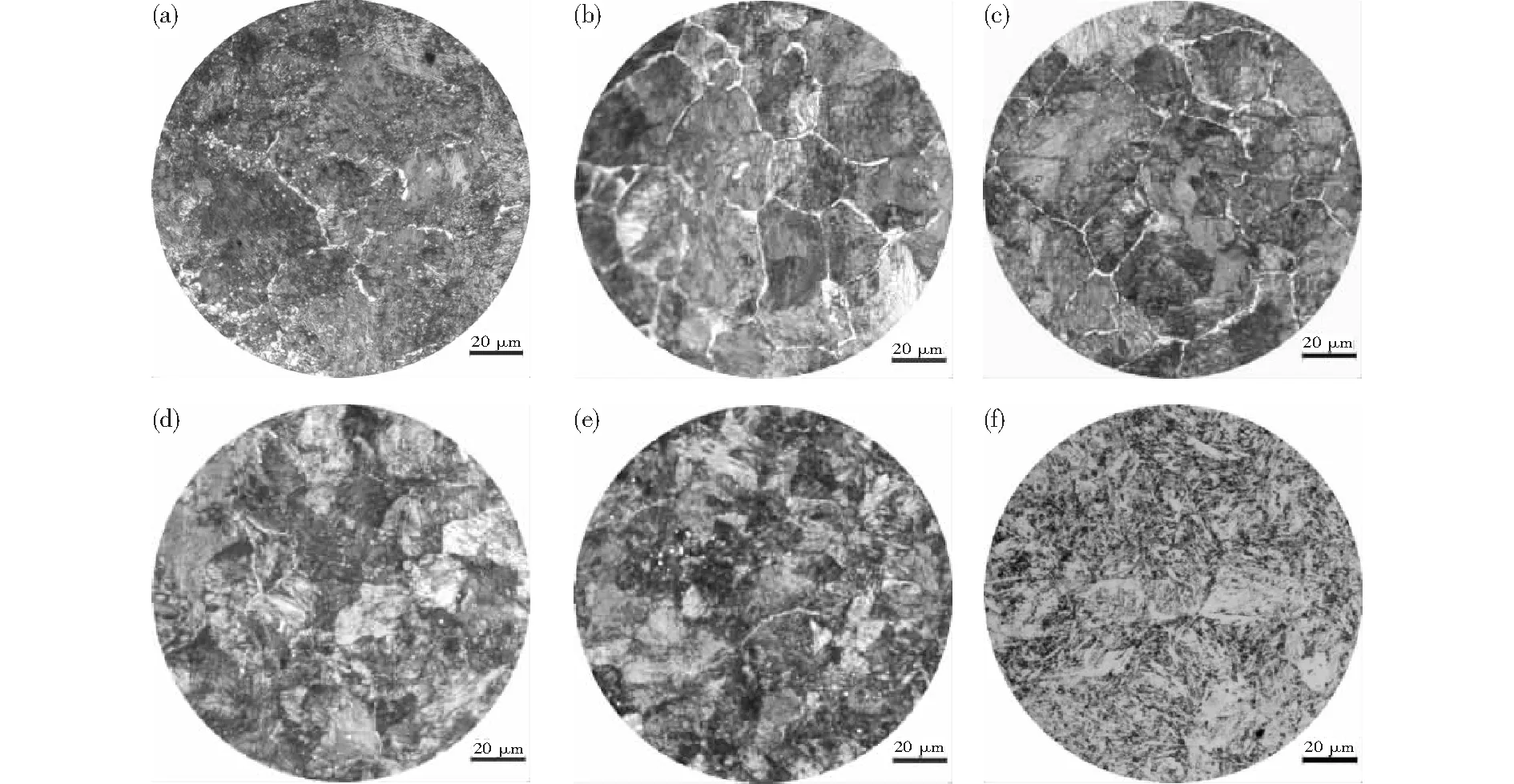

GCr15轴承钢在940 ℃保温3 h后,分别进行灰冷、炉冷、开炉门冷却、空冷、风冷和水淬,冷却后网状碳化物组织如图3所示。网状碳化物评级见表3。灰冷、炉冷和开炉门冷却后晶界析出大量碳化物,网状碳化物严重超标;空冷后网状碳化物为2.5级,金相组织主要为片层珠光体;风冷后晶界仅有少量碳化物析出,网状碳化物为2.0级,金相组织主要为片层珠光体;水冷后晶界网状碳化物<1级,金相组织主要为淬火马氏体。

表3 不同冷却方式条件下试样的网状碳化物评级

(a)灰冷;(b)炉冷;(c)开炉门冷却;(d)空冷;(e)风冷;(f)水淬

3 结论

1)GCr15轴承钢在900 ℃保温3 h,炉冷后未出现超标的网状碳化物,910~950 ℃时碳化物主要沿晶界析出,网状碳化物>3级。在炉冷条件下,加热温度在910 ℃以上不是影响网状碳化物析出的主要原因。

2)GCr15轴承钢在940 ℃保温3 h,灰冷、炉冷、开炉门冷却和空冷后出现超标的网状碳化物,风冷和水冷后未出现超标的网状碳化物。随着冷却速度的降低,冷却后网状碳化物越来越严重。