航空发动机轴承剥落分析

2016-02-15郑艳华刘秀莲姜铁寅

班 君,郑艳华,刘秀莲,罗 燕,姜铁寅

(中航工业哈尔滨轴承有限公司,哈尔滨 150027)

航空发动机轴承剥落分析

班 君,郑艳华,刘秀莲,罗 燕,姜铁寅

(中航工业哈尔滨轴承有限公司,哈尔滨 150027)

航空发动机轴承在使用过程中出现早期剥落。采用宏观检验、化学分析、力学性能测试、金相检验、能谱等手段对轴承内滚道表面剥落原因进行了分析,结果表明:剥落轴承内圈存在锻造过烧,形成孔洞缺陷,破坏了金属连续性,降低了轴承接触疲劳强度,在交变应力的作用下,以孔洞为核心,其周围形成“蝶形”组织,产生显微裂纹向滚动接触表面扩展,形成剥落,引起轴承疲劳失效。由此提出,通过控制锻造工艺及增加锻造缺陷的检测手段来防止锻造过烧,进而提高轴承使用寿命。

8Cr4Mo4V钢;双半内圈;锻造过烧;疲劳剥落;蝶形组织

0 引言

轴承是机械设备的基础零件,被称为机械的关节,同样也是航空发动机正常运转的关键零部件之一,其性能的优劣,将直接影响发动机的工作性能、寿命及可靠性。轴承在使用过程中,由于转速高、工作环境苛刻,易造成轴承失效或损坏,对滚动轴承来说,主要指接触疲劳,其特征一般具有一定深度和面积,使其滚动表面呈凹凸不平的鳞状,有尖锐的沟角,通常呈现疲劳扩展特征的海滩状纹路[1],产生部位主要出现在套圈滚道和滚动体表面,引起疲劳剥落的因素有很多,目前对疲劳失效机理比较统一的观点有:1)次表面起源型:认为轴承在滚动接触部位形成油膜的条件下运转时,滚动表面是以内部“次表面”为起源产生的疲劳剥落:2)表面起源型:认为轴承在滚动接触部位未形成油膜或在边界润滑状态下运转时,滚动表面是以表面为起源产生的疲劳剥落。

航空发动机外厂地面试验检查时,发现有1个轴承右半内圈滚道剥落。该型轴承套圈材料为8Cr4Mo4V钢,采用热锻成型的方法加工,尽管通过锻造加工可以改善金属组织,使金属流线分布合理,金属紧密度好,可有效地提高轴承强度和使用寿命[2],但套圈在锻造过程容易出现缺陷,其中过烧是锻造缺陷一种,如何解决锻造加工中缺陷是一个很重要的问题。本研究就是针对上述轴承失效问题,着重分析锻造过烧引起的轴承失效特点,并提出相应的改进措施。为今后轴承分析同类剥落损伤提供了经验与工程借鉴价值,也为轴承加工过程中如何避免锻造过烧提出预防措施,有利于确保和提高航空发动机的寿命,提升轴承质量。

1 试验过程与结果

1.1 外观检查

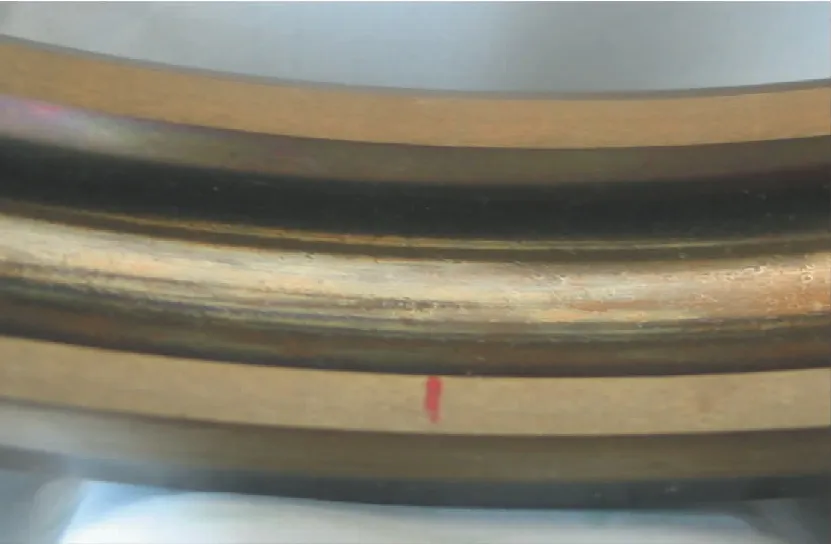

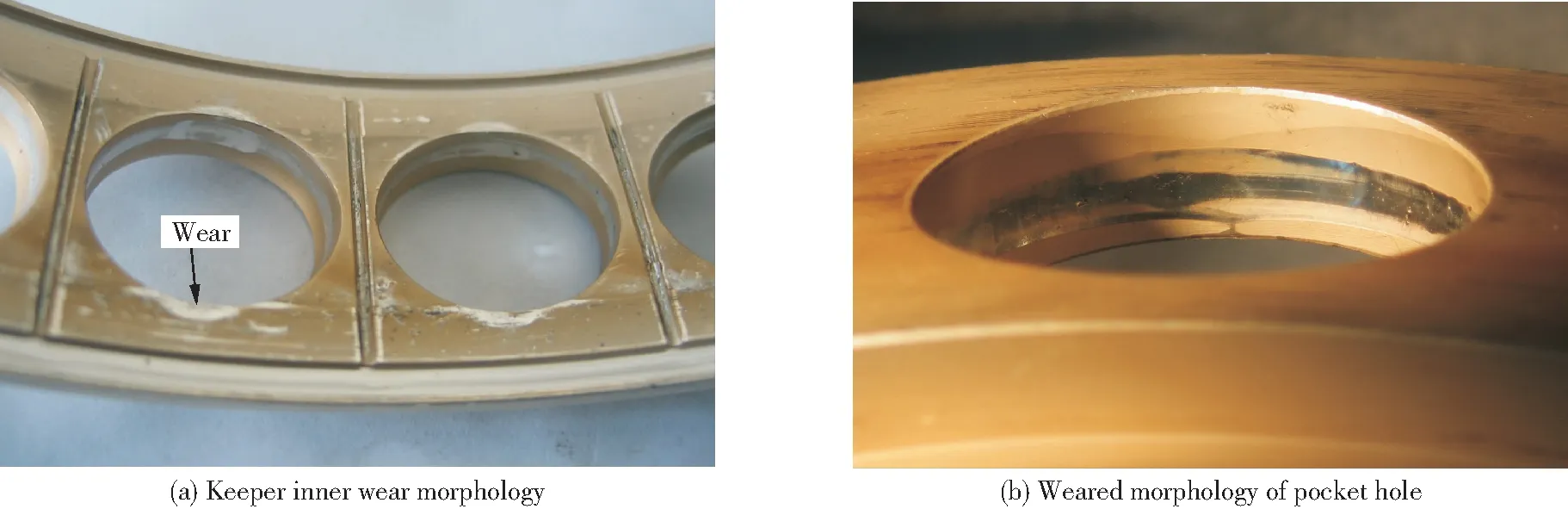

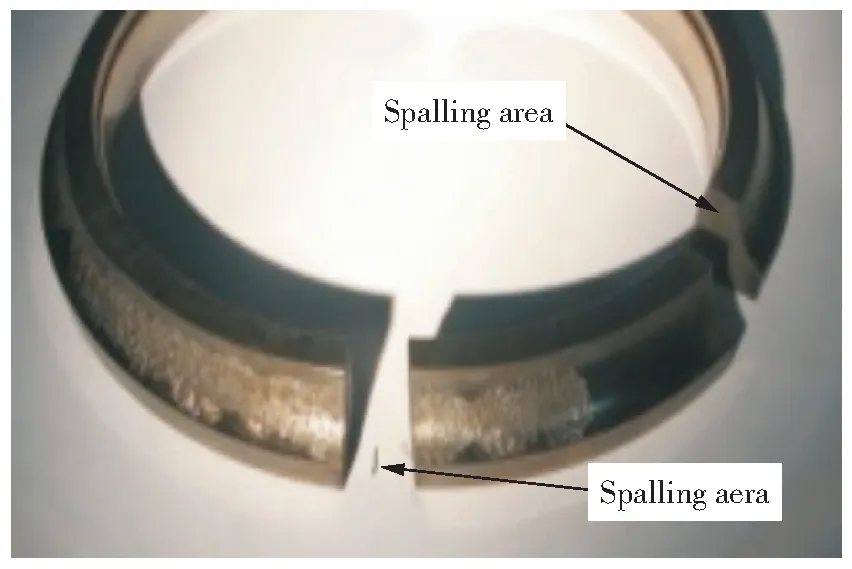

采用ZEISS体视显微镜对轴承外观进行检查,外圈整体完整,滚道工作轨迹未见“偏异”,但轨迹内存在辗压麻坑(图1);双半内圈左半内圈滚道未见剥落,但滚道表面存在辗压损伤(图2);右半内圈滚道出现沿圆周方向分布的断续剥落带,长度约占整个滚道周长的1/3,剥落区最宽的位置接近滚道宽,并呈现中间宽两侧逐渐变窄趋势,剥落表面呈凹凸不平的鳞状,有尖锐的沟角,呈疲劳扩展特征的海滩状纹路,未剥落区域滚道存在辗压麻坑(图3)。18粒球整体表面有轻微变色现象,同时球表面存在猫眼圈形磨损痕迹(图4)。保持架内径存在磨损,靠非打字面一侧的磨损严重,所有兜孔横梁镀层局部被磨掉,露出基体颜色(图5)。

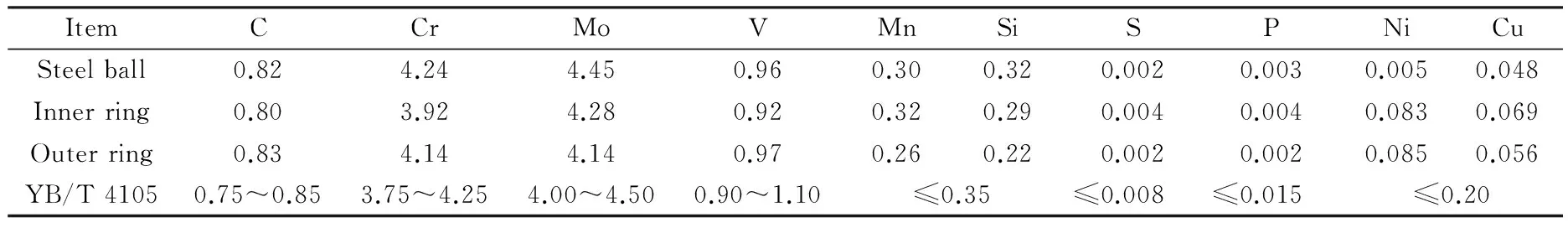

1.2 化学成分分析

采用CS-3000碳硫分析仪、UV-8000双元素紫外分光光度计对轴承内、外圈及钢球材质进行成分分析,结果见表1,由表1中检测结果可知轴承内、外圈及钢球化学成分均符合YB/T4105—2000《航空发动机用高温轴承钢》[3]技术要求。

图1 外滚道形貌Fig.1 Morphology of outer raceway

图2 左半内圈滚道形貌Fig.2 Morphology of left inner ring raceway

ItemCCrMoVMnSiSPNiCuSteelball0.824.244.450.960.300.320.0020.0030.0050.048Innerring0.803.924.280.920.320.290.0040.0040.0830.069Outerring0.834.144.140.970.260.220.0020.0020.0850.056YB/T41050.75~0.853.75~4.254.00~4.500.90~1.10≤0.35≤0.008 ≤0.015 ≤0.20

图4 钢球磨损形貌Fig.4 Surface weared morphology of steel balls

图5 保持架磨损形貌Fig.5 Weared morphology of the keeper

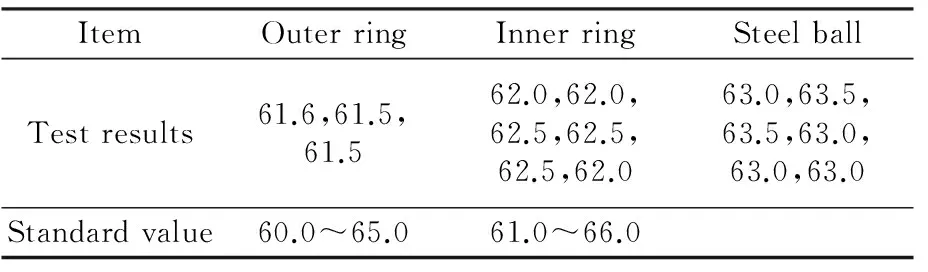

1.3 硬度测试

采用洛氏硬度计HR-150检测轴承内、外圈端面硬度,滚动体检测球表面硬度,结果见表2。各零件硬度符合JB/T 2850—2007[4]标准要求。

表2 故障轴承硬度检测结果

1.4 金相观察

采用金相显微镜Axiovert200MAT观察轴承内、外圈及钢球的显微组织,为针状马氏体+二次碳化物+一次碳化物,均符合JB/T 2850—2007标准[4]规定。

对剥落内圈轴向截取2块试样,剥落区截取一块试样,未剥落区截取一块试样,取样位置如图6所示。

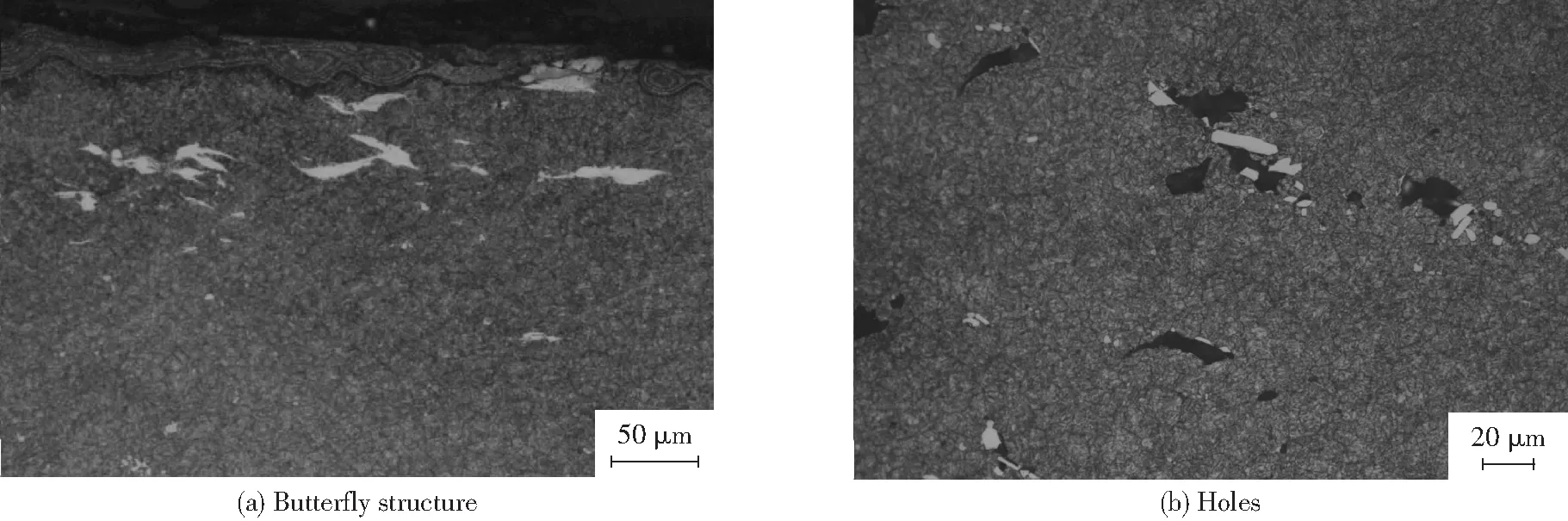

显微镜观察剥落区滚道面组织,发现剥落区域次表面存在多处类似蝴蝶形白色组织[5],而且蝶形翅膀上有细小微裂纹,距滚道面最深约0.21 mm,蝴蝶形长约0.11 mm(图7a),同时剥落区域次表面及内部存在尺寸不等、形状不规则的尖角孔洞缺陷,最大孔洞长约68 μm,最小长约7.7 μm,孔洞边缘存在碳化物和微裂纹形貌(图7b)。

图6 剥落内圈取样示意图Fig.6 Sampling position of spalling inner ring

图7 剥落区沟道次表面形貌Fig.7 Topography near the surface of the spalling aera

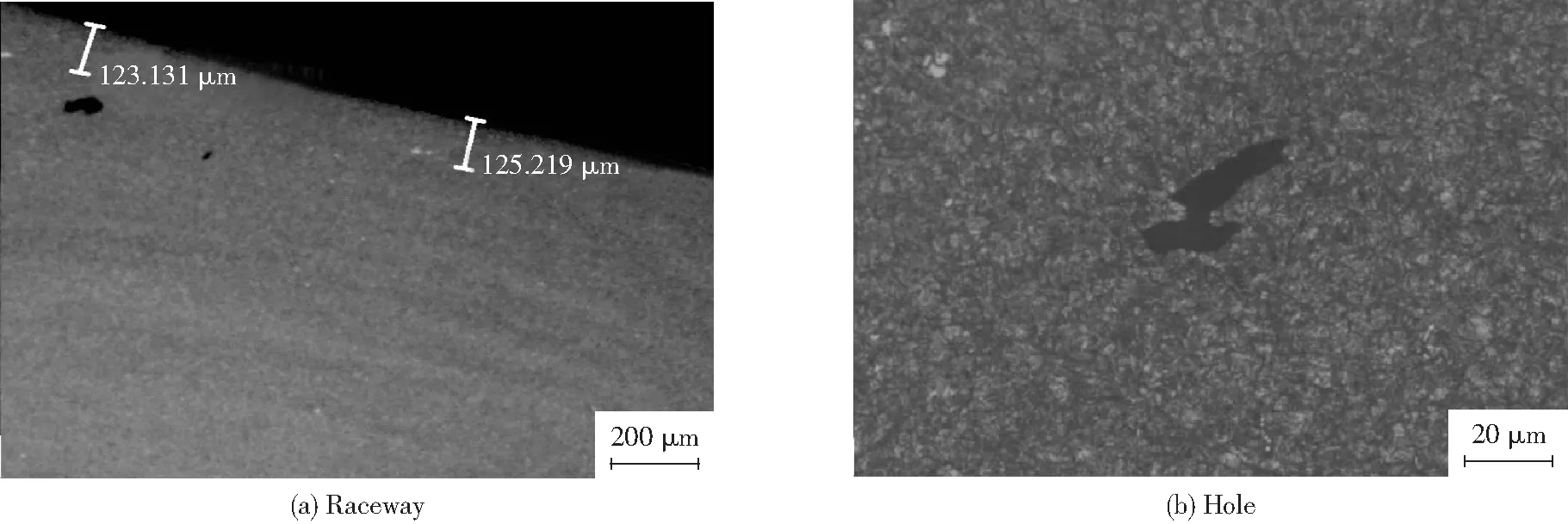

显微镜观察非剥落区滚道面组织,滚道次表面存在2处蝶形组织,距滚道面0.12 mm(图8a),同时内部存在较多形状不规则尖角孔洞缺陷,多分布在晶粒界面上(图8b);尖角孔洞缺陷数量比剥落区少,分布区跟剥落区相近。

1.5 人为断口观察及能谱分析

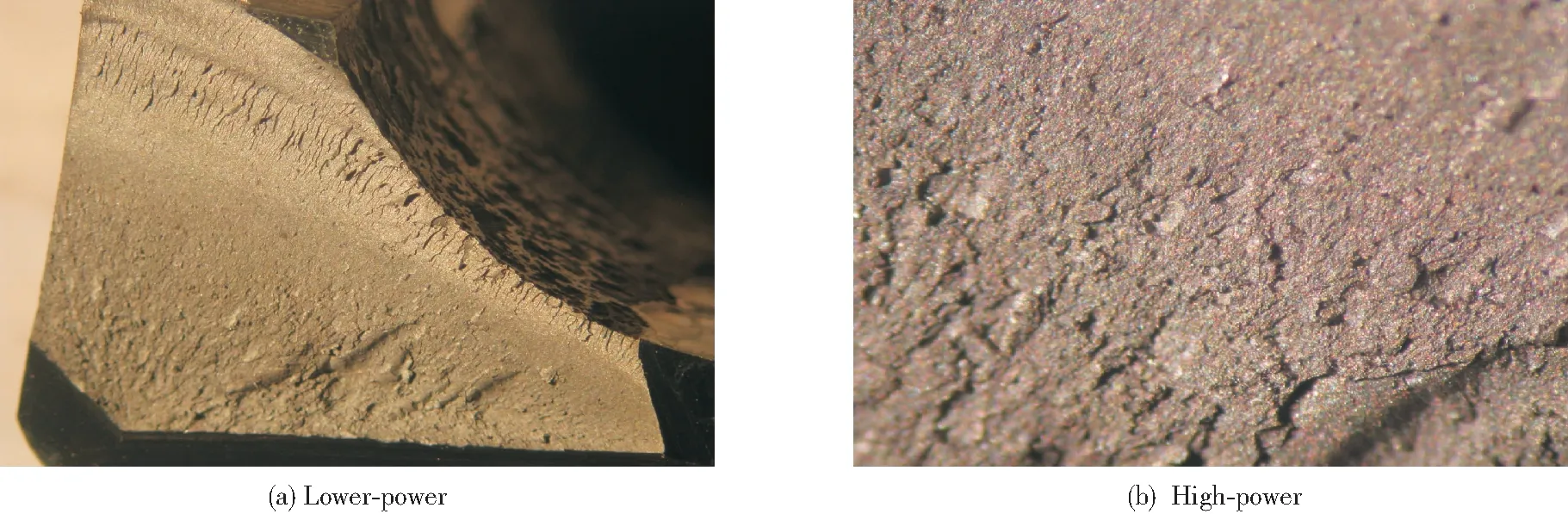

将剥落半内圈人为打断断口进行观察,断口呈暗灰色较粗,有粗糙的放射棱,体视显微镜放大观察局部断口表面存在许多闪闪发光的晶粒棱面,似石状断口(图9)。

图8 非剥落区半内圈形貌Fig.8 Microstructure of the half inner ring without spalling

图9 剥落半内圈人工断口形貌Fig.9 Fracture morphology of the half inner ring without spalling

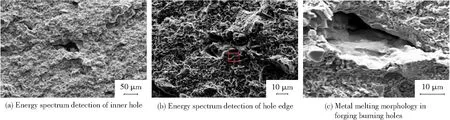

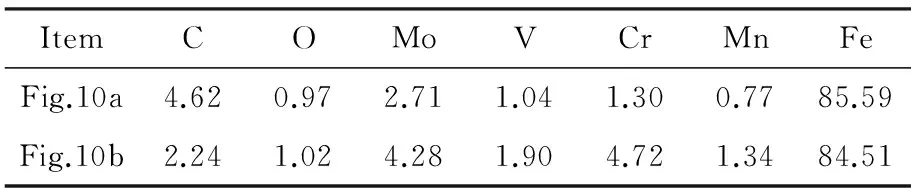

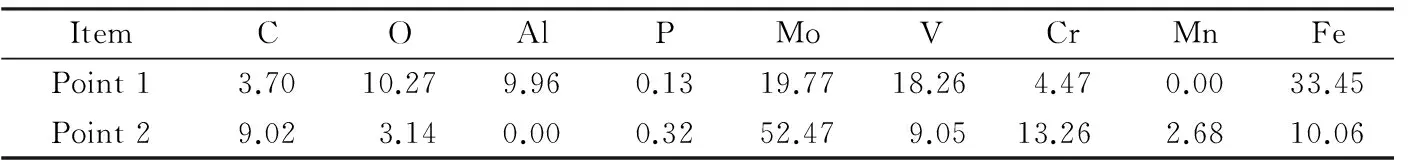

扫描电镜下观察人为打断断口,可清晰地看到,有部分晶粒界面存在烧损孔洞,进一步观察孔洞内部形貌,发现孔洞内形成金属熔融形貌[6](图10)。对孔洞进行能谱检测,结果显示除基体元素外,含有质量分数为1.02%的O元素,O在此处偏聚; Mn、V含量升高,说明合金元素或夹杂等向晶界偏聚改变了晶界成分,在奥氏体晶界处产生氧化或形成化合物,使其熔点降低,首先在三角晶界处熔化,然后扩展晶粒界面熔化形成孔洞(表3)。

图10 能谱取样位置和锻造过烧过程的缺陷形貌Fig.10 Metal melting morphology in forging burning holes and energy spectrum detection of hole表3 能谱检测结果 (质量分数 /%)Table 3 Spectrum scanning spot test results (mass fraction /%)

ItemCOMoVCrMnFeFig.10a4.620.972.711.041.300.7785.59Fig.10b2.241.024.281.904.721.3484.51

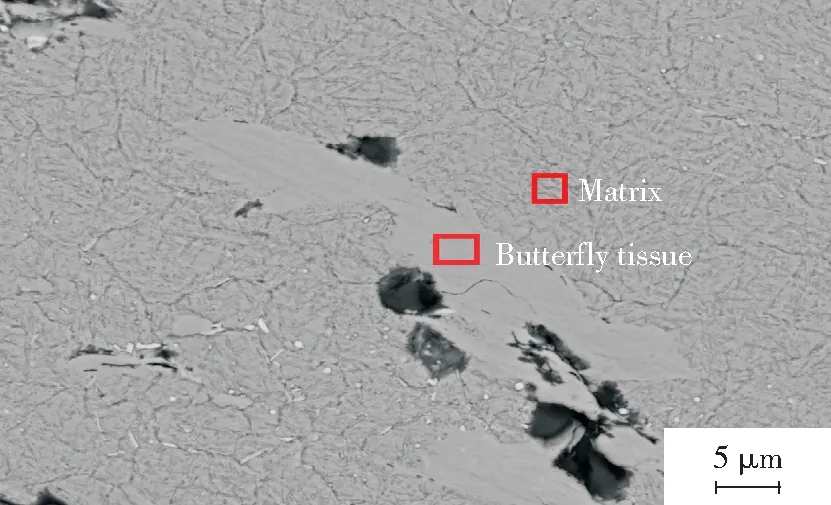

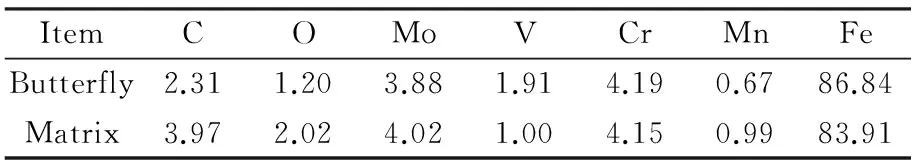

观察剥落区金相试样组织形貌,可见试样截面存在较多的孔洞,沟道次表面蝶形组织翅膀上伴有细小裂纹,组织周围存在许多孔洞(图11),对蝶形组织进行能谱测试,其成分与基体相近(表4),同时发现晶粒局部熔化,高温形成的鱼骨状共晶碳化物[7](图12),对其能谱检测,可见合金碳化物元素C、Mo、V含量明显升高,引起成分偏析(表5)。

图11 基体和蝶状的能谱检测Fig.11 Energy spectrum detection of butterfly tissue and matrix表4 蝶形和基体的能谱检测结果 (质量分数 /%)Table 4 Spectrum scanning test results of butterfly tissue and matrix (mass fraction /%)

ItemCOMoVCrMnFeButterfly2.311.203.881.914.190.6786.84Matrix3.972.024.021.004.150.9983.91

图12 鱼骨状的共晶碳化物Fig.12 Herringbone eutectic carbides

2 分析与讨论

2.1 轴承失效性质分析

通过宏观形貌分析,轴承右半内圈滚道剥落具有一定深度和面积,滚道表面呈凹凸不平的鳞状,有尖锐的沟角,呈现疲劳扩展特征的海滩状纹路,可判断右半内圈工作面剥落为接触疲劳。

2.2 剥落原因分析

通过显微组织观察,宏观断口分析可见过烧孔洞,具有锻造过烧石状断口特征。对其微观观察及能谱分析,孔洞缺陷均在晶界交叉处,部分晶界熔化形成尖角状洞穴,使得晶面变宽,晶界被氧化开裂呈尖角,同时高温使晶粒失去棱边变成表面圆滑的重熔面,改变了晶界成分,其熔点降低,材料内部将出现成分偏析,合金碳化物含量升高,产生鱼骨状共晶碳化物,形成过烧形貌。同时,在剥落处次表面的过烧组织周围发现白色蝴蝶形的组织相,在金相显微镜下分析可知该蝶形组织与碳化物相似,但扫描电镜能谱分析成分与基体相近,并非钢中的碳化物相,为“蝴蝶状微裂纹”。国内外都有资料对此现象进行描述,认为在一定交变载荷下最大应力区中的最薄弱处(如孔隙,非金属夹杂物、碳化物等),会出现所谓的白色“蝶形缺陷”,材料内部存在孔隙、裂纹夹杂或破损将容易形成“蝶形缺陷”[9]。对其产生的基理机理解释,通常认为是由于受到交变载荷作用时,缺陷两侧相互挤压扩展,继而形成冷作硬化和塑性变形,并产生相变,如:产生了重新淬火、碳化物析出和再结晶等不尽相同。以往的轴承失效分析表明,正常的轴承组织在额定载荷下运转,既使产生疲劳剥落也从未出现过此类白色“蝶形缺陷”。此缺陷的产生进一步证实了故障轴承套圈滚道次表面存在微观过烧孔洞,使轴承出现早期疲劳剥落现象。

表5 图12能谱测结果 (质量分数 /%)

过烧组织是由加热温度超过工艺温度上限,并在此温度下保温时间过长,导致材料过热,严重时就会形成过烧,致使金属晶界被氧化开裂,主要表现为晶界氧化、重熔、共晶球以及在晶界交叉处形成三角形孔洞缺陷,过烧组织破坏了晶界,使材料的强度和塑性降低、脆性增加,有过烧组织的材料是无法挽救[8]。在生产实践中,严重的套圈锻造过烧表面形态如桔子皮,上面分布有细小的裂缝和很厚的氧化皮,锻件检查外观时就能发现。如果套圈内部存在锻造过烧,由于锻造后的套圈表面有氧化皮覆盖,一般不易被发现,只有车磨加工后才能充分暴露出过烧特征[9-10],所以套圈内部的锻造过烧很难被检测出,一旦混入锻造合格品中,将会对产品质量带来严重的危害[11]。

2.3 改进措施

锻造过烧对轴承产品使用寿命和可靠性有很大的影响,过烧产生的孔洞、微裂纹会成为轴承接触疲劳失效的疲劳源,如果应用在恶劣的工况条件下将成为重大安全隐患。减少锻造缺陷的关键是严格控制套圈锻造工艺过程,首先要严格执行正确的加热规范,注意装炉方式,防止局部加热,其次要校准测温仪表,控制炉温、炉气流动,防止不均匀加热,确保套圈锻造质量,使轴承的质量达到设计要求,以此保障航空发动使用寿命。同时在锻件出厂前可利用无损检测的方法来排除锻造缺陷。国内常用的一种高速有效无损检测方法为水浸超声,主要用于零件内部缺陷检测,它是把探头发射的超生波经过液体耦合层后,再入射到工件中去,发射的超生波在液体与工件界面产生界面波,同时大部分声能传入工件 ,若工件中存在缺陷,则在缺陷处产生反射,由反射波的显示,确定缺陷的位置、宽度、分布[12],利用水浸超声设备可对轴承套圈锻件进行检测甄别,有效检测出套圈内部缺陷。

3 结论

1)轴承右半内圈滚道为接触疲劳剥落。

2)轴承右半内圈滚道剥落,是套圈在锻造过程中,产生过烧,在晶界处形成尖角孔洞,滚道在交变载荷作用下,以孔洞为核心,在滚道次表面形成“蝶形”组织,并形成微裂纹,扩展致滚道表面形成剥落,导致轴承早期失效。

3)通过严格控制套圈锻造工艺过程,从源头减少和避免零件锻造过烧。同时采水浸超声的方法可对轴承套圈锻件进行检测甄别,可有效地检测锻造过烧缺陷。

[1] 崔约贤,王长利. 金属断口分析[M]. 哈尔滨:哈尔滨工业大学出版社,1998:213.

[2] 曹秀中,顾立. 轴承套圈锻造工艺优化[J]. 轴承,2006(3):16-18.

[3] 全国钢标准化技术委员会. YB 4105—2000 航空发动机用高温轴承钢[S]. 北京:中国标准出版社,2000:2.

[4] 全国滚动轴承标准化技术委员会. JB/T 2850—2007 滚动轴承Cr4Mo4V高温轴承钢零件热处理技术条件[S]. 北京:机械工业出版社,2007:3-4.

[5] 全国滚动轴承标准化技术委员会. GB/T 24611—2009 滚动轴承损伤和失效术语、特征及原因[S]. 北京:中国标准出版社,2009:2-3.

[6] 许冬冬,王红霞,李荣德. 套圈锻造过烧导致轴承早期失效[J]. 洛阳工业高等专科学校学报,2005,15(1):14-15.

[7] 刘仁. M50钢热变形行为及其微观组织研究[D]. 哈尔滨:哈尔滨工业大学,2015:34.

[8] 屠海令,干勇. 金属材料理化测试全书[M]. 北京:化学工业出版社,2008:35.

[9] 王振华. 滚动轴承的疲劳失效与轴承钢中的非金属夹杂物的关系[J]. 宝钢技术,2003(增刊):42-46.

[10] 孙钦贺. 轴承套圈锻造加工过程缺陷分析[J]. 金属加工:热加工,2015(9):77-78.

[11] 陈翠丽,董汉杰,张玲,等. 轴承锻造过烧探伤方法选择[J]. 无损检测,2014,36(6):59-61.

[12] 王促生,万小朋. 无损检测诊断现场实用技术[M]. 北京:机械工业出版社,2003:32-33.

Spalling Failure Analysis of Bearing in Aero Engine

BAN Jun,ZHENG Yan-hua,LIU Xiu-lian,LUO Yan,JIANG Tie-Yin

(AVICHarbinBearingCo.,Ltd.,Harbin150027,China)

Fatigue spalling occurred to a bearing of an aero engine during service. Macroscopic examination, chemical analysis, mechanical property testing, metallographic examination, energy spectrum analysis were carried out to analyze the spalling cause of bearing inner raceway. The results show that forging burning had occurred to the bearing inner ring and formed hole defects, destroying the continuity of metal and reducing the contact fatigue strength of bearing. Under the effect of alternating stress, the hole acted as the core, resulting in the butterfly structure around it. Then micro cracks initiated and expanded to the rolling contact surface, resulting in spalling and causing the fatigue failure. By controlling the forging process and increasing the forging defects detection means to prevent forging burning, the service life of the bearing can be prolonged.

8Cr4Mo4V steel;two half inner rings;forging burning;fatigue spalling;butterfly structure

2016年9月18日

2016年11月3日

班君(1963年-),女,高级工程师,主要从事金相检测与失效分析等方面研究。

V232

A

10.3969/j.issn.1673-6214.2016.06.010

1673-6214(2016)06-0377-06