电连接器压线卡断裂分析

2016-02-15杨耀东凌阿斌李秀杰朱小溪

杨耀东,凌阿斌,万 蕾,李秀杰,朱小溪

(北京卫星制造厂,北京 100094)

电连接器压线卡断裂分析

杨耀东,凌阿斌,万 蕾,李秀杰,朱小溪

(北京卫星制造厂,北京 100094)

电连接器产品组装交付用户并贮存半年后,发现H62黄铜压线卡发生断裂。通过对压线卡宏观观察、微观观察、能谱分析、硬度检查、金相检查,以及同批次压线卡的人工断口、硬度以及金相组织的对比分析,确定此次电连接器压线卡的断裂模式为应力腐蚀。断裂原因主要有两方面:一是压线卡内热缩膜体积较大导致压线卡承受较大拉应力;二是压线卡镀层表面发生破坏失去了保护基体材料的作用,在这两个方面因素的综合作用下最终导致压线卡发生应力腐蚀断裂。建议进一步对压线卡内热缩膜的体积进行量化控制,同时对电连接器压线卡表面镀层的生产、贮存、使用等过程进行控制,避免对镀层的损伤破坏。

电连接器;压线卡;H62黄铜;应力腐蚀

0 引言

电连接器作为一种机电元件,是航天系统工程中的重要配套件,从系统、分系统、机柜、组合、印制板到各个可更换的独立单元,成千上万的电连接器控制着系统电能的传输与信号的传递。任何一个电连接器的失效都可能导致整个航天系统工程的失败[1]。经过实践总结,引起航天电连接器失效的常见现象有:多余物、接触不良、绝缘不良、弹性零件断裂、漏气、误插拔、装配失误等[2]。

高亮等从卫星对某型电连接器的功能要求和电连接器在轨运行时所面临的空问环境出发,分析了电连接器的空间环境效应和相应的失效模式[3]。马杰等分析了环境因素对电子产品可靠性的影响和电连接器的失效模式,并对环境温湿度引起电连接器失效的原因进行了分析[4]。魏振伟等针对服役于飞机的终点电门机构的电连接器接触体断裂现象进行了分析,结果表明,电连接器接触体在含Cl-介质中发生应力腐蚀开裂,最终在工作振动应力下发生疲劳断裂,酸洗后Cl-的残留与接触体表面镀层开裂导致接触体断裂[5]。

本次电连接器失效的现象即为弹性零件——压线卡断裂。该电连接器产品在组装时先将热缩膜(高压聚烯材料)加热后放置在压线卡下方,拧紧压线卡两端螺钉至露出2~3扣。组装完成后交付用户,在用户处贮存半年后发现上面的压线卡发生断裂。该压线卡材料为H62Y黄铜,外表面先镀铜再镀镍。本研究通过对压线卡宏观观察、微观观察、能谱分析、硬度检查以及金相检查,以及同批次压线卡的人工断口、硬度以及金相组织的对比分析,确定压线卡的断裂原因,提出有效的控制措施,为工艺优化、过程改进提供技术依据,可有效避免同类事故地再次发生。

1 试验过程与结果

1.1 失效件宏微观观察

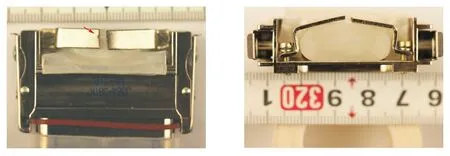

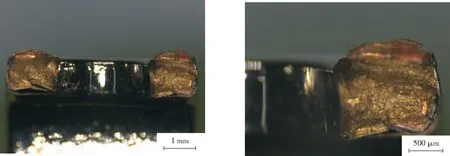

电连接器以及压线卡安装如图1所示,压线卡压接热缩膜,压线卡断裂后向外凸起,连接螺钉未见有异常;压线卡在中间发生断裂,其中局部可见有损伤特征。

图1 电连接器宏观形貌Fig.1 Macro morphology of the electric connector

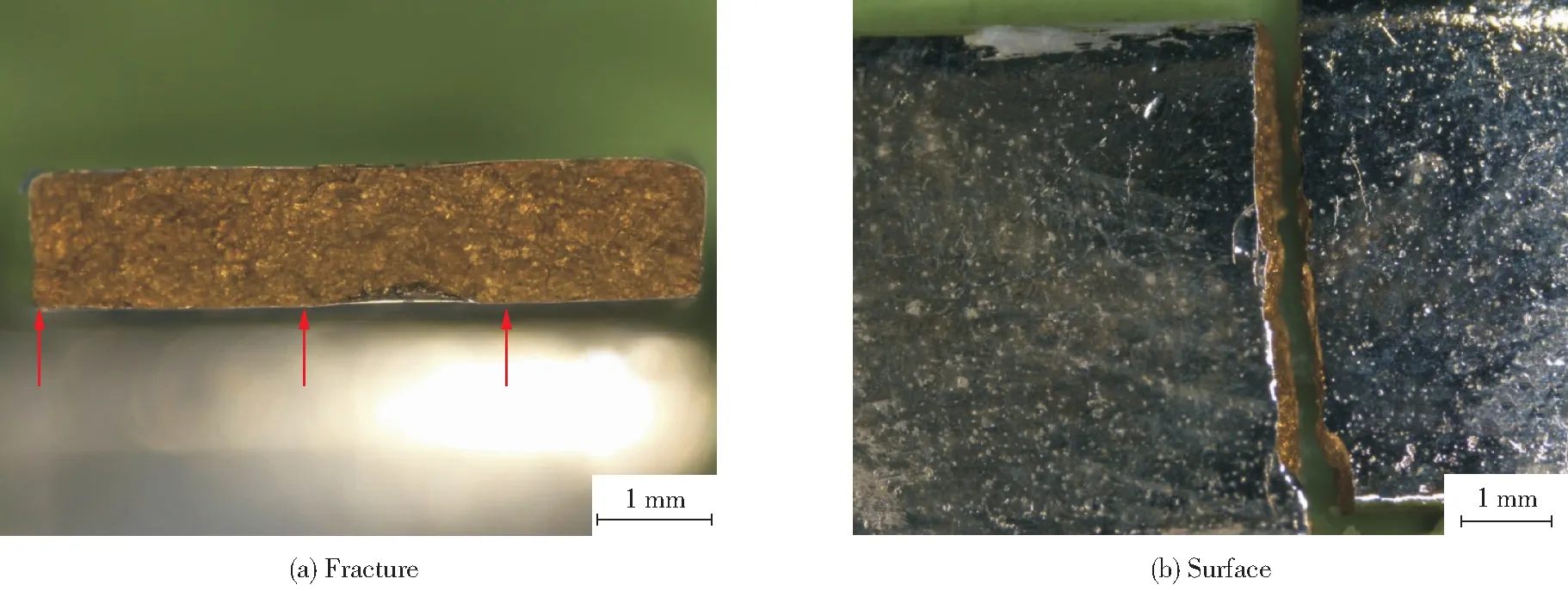

使用体视显微镜对压线卡表面及断口进行宏观观察。断口表面平整,呈黄色,可见反光小刻面,外表面局部存在压入性损伤(图2a)。对外表面进行观察后发现,损伤处下陷、破碎(图2b)。

图2 压线卡宏观形貌Fig.2 Macro morphology of the pressure line card

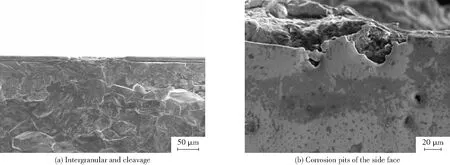

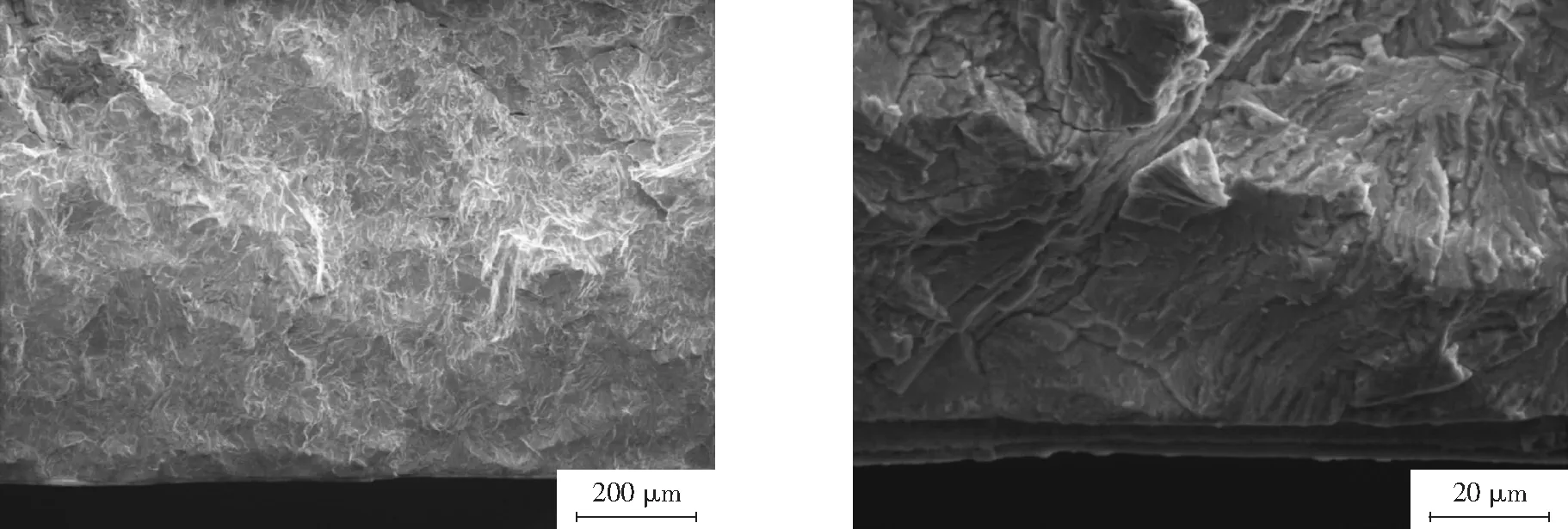

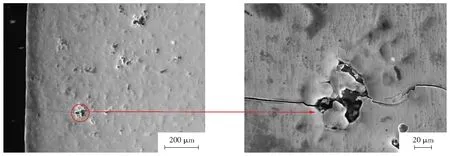

在扫描电镜内对失效件断口进行微观观察,在压线卡的外表面存在3个源区,断裂特征一致,断裂从表面起源,源区呈现沿晶特征,可见有二次裂纹,在源区表面及侧表面均可见明显的腐蚀坑(图3),分别对源区的断口表面及侧表面腐蚀坑进行能谱分析,结果可见源区表面氧化严重,源区的断口表面及侧表面均存在大量的腐蚀性元素Cl、S。扩展区断裂特征为撕裂棱线(图4)。对断裂压线卡表面进行观察发现,表面分布有大量的腐蚀坑,局部表面存在裂纹(图5)。对表面腐蚀坑进行能谱分析,结果表明腐蚀坑处存在大量的腐蚀性元素Cl、S,完好位置表面未见异常元素。

图3 源区微观形貌Fig.3 Micro morphology of source region

图4 扩展区撕裂棱线微观形貌Fig.4 Micro morphology of the propagation area

图5 断裂压线卡表面腐蚀坑形貌Fig.5 Surface appearance of the failed pressure line card

1.2 同批次完好件宏微观观察

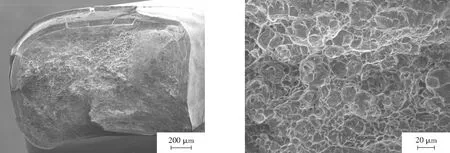

取同批次完好压线卡打断形成人为断口,其断口宏观形貌如图6所示,其断口呈金黄色,宏观可见明显的塑性变形。其微观断口形貌为韧窝特征(图7),同批次完好件表面未见有腐蚀坑特征(图8),对其表面进行能谱成分分析未见异常。

图6 人工断口宏观形貌Fig.6 Macro morphology of the man-made fracture

图7 人工断口微观形貌Fig.7 Micro morphology of the man-made fracture

图8 完好压线卡表面形貌Fig.8 Surface appearance of a good pressure line card

1.3 材质检查

1)硬度检测。

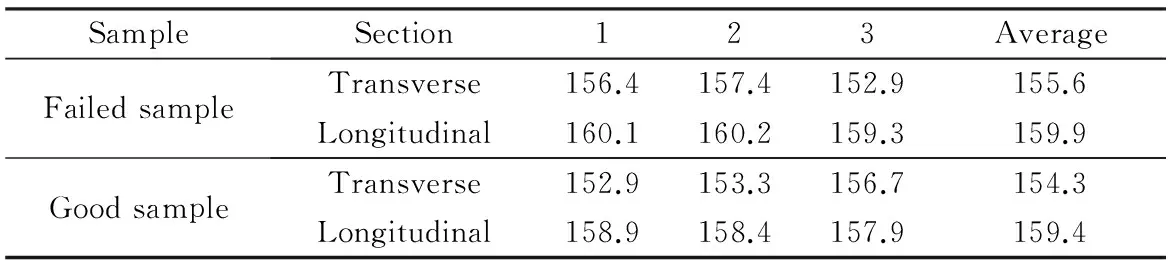

分别对失效件及完好件的横截面、纵截面进行显微硬度检测,试验力为1.96 N,保持时间为15 s,检测结果见表1。结果表明,失效件与完好件的横截面、纵截面显微硬度均未见有明显差异。

2)金相组织。

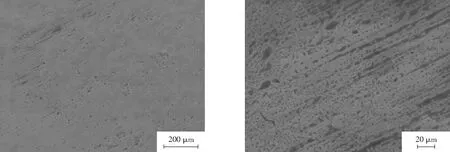

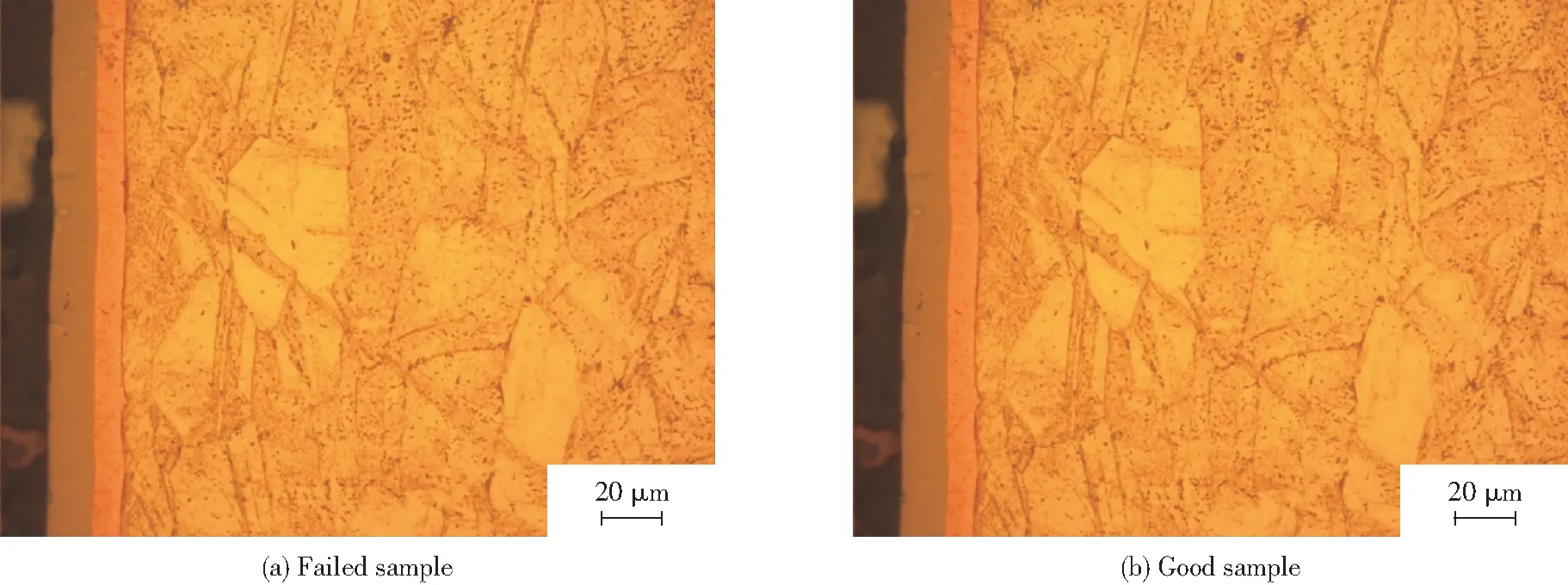

分别取断裂及完好压线卡进行截面金相组织检查。试样经磨抛后,采用氯化铁盐酸水溶液进行浸蚀。结果表明,压线卡组织为α相[6],镀铜层及镀镍层保持完整。断裂压线卡及完好压线卡组织未发现存在差异(图9)。

表1 硬度检测结果

图9 金相组织Fig.9 Metallurgical structure

2 分析与讨论

通过对压线卡的安装状态观察可知,压线卡在压接热缩膜后承受拉应力。断口分析表明,断裂起源于压线卡外表面的腐蚀坑,源区存在大量腐蚀性元素Cl和S,源区断口主要为沿晶特征,可见有二次裂纹,扩展区为撕裂棱线,且在压线卡外表面存在明显的3个源区。从以上特征可知,该电连接器压线卡断裂性质为应力腐蚀开裂[7-8]。

零件发生应力腐蚀需同时具备3个条件[9-14]:

1)拉应力。从压线卡的安装状态及断裂后状态看,由于压线卡内热缩膜体积较大,已将压线卡向外顶起,使压线卡外表面受到了较大的静拉应力。

2)材料具有一定的应力腐蚀敏感性。材料的应力腐蚀敏感性与其成分、组织状态、强度等密切相关。黄铜应力腐蚀的敏感性随Zn含量的增加而增大,特别是当黄铜中Zn质量分数大于20%以后,即高锌的A相或B相敏感性更大。该压线卡材料是为H62黄铜,Zn含量较高,这对提高强度有利,却易在特定介质下产生应力腐蚀,增大开裂倾向。

3)存在特定的腐蚀介质。黄铜虽然对NH4+比较敏感,但是Cl、S的腐蚀介质也会导致黄铜应力腐蚀[9]。开裂压线卡源区的断口表面及侧表面均存在大量的腐蚀性元素Cl、S,表面腐蚀坑处亦存在大量的Cl、S,符合腐蚀介质的要求。

综上所述,此次电连接器压线卡的开裂完全满足应力腐蚀开裂的3个条件。通过对比失效件及完好件的组织及硬度,两者未见有明显差异,因此,该压线卡的断裂与材料无关。从压线卡的安装状态及断裂后状态看,压线卡内热缩膜体积较大使压线卡受到的静拉应力较大。断裂源区表面及侧表面均可见明显的腐蚀坑,局部可见明显的压入性损伤,同时整个失效件表面存在大量的腐蚀坑,局部表面存在裂纹,这表明压线卡表面的镀层已发生破坏,失去了保护基体材料的作用,镀层破坏后,镀层与基体形成电位差,加速了腐蚀的进行。因此压线卡外表面的镀层发生破坏亦是致其发生应力腐蚀的原因之一。

3 结论

1)电连接器压线卡断裂性质为应力腐蚀。

2)断裂原因主要有两方面:一是压线卡内热缩膜体积较大导致压线卡承受较大拉应力;二是压线卡镀层表面发生破坏失去了保护基体材料的作用。

3)建议进一步对压线卡内热缩膜的体积进行量化控制,同时对电连接器压线卡表面镀层的生产、贮存、使用等过程进行控制,避免对镀层的损伤破坏。

[1] 潘骏,刘红杰,陈文华,等. 航天电连接器步进应力加速寿命试验研究[J]. 机电工程,2011,28(2):172-175.

[2] 杨奋为. 航天用电连接器的失效分析[J]. 机电元件,1996,16(1):40-43.

[3] 高亮,陈文华,刘娟,等. 航天电连接器的空间环境效应和失效模式分析[J]. 中国机械工程,2010,21(13):1598-1604.

[4] 马杰,姚静波,辛朝军. 环境温湿度对航天电连接器可靠性的影响[J]. 机电元件,2014,34(1):28-30.

[5] 魏振伟,周静怡,刘昌奎. 电连接器4J29合金接触体断裂分析[J]. 失效分析与预防,2015,10(6):369-375.

[6] 李炯辉,林德成. 金属材料金相图谱[M]. 北京:机械工业出版社,2006:1487.

[7] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2008:189-194.

[8] 于淼. H62制紧固座开裂原因分析[J]. 失效分析与预防,2013,8(5):287-290.

[9] 刘德林,李春光,陶春虎,等. 铍青铜弹簧片应力腐蚀开裂分析[J]. 腐蚀与防护,2012,33(5):452-455.

[10] 姜涛,于洋,杨胜,等. 从失效案例探讨不锈钢的应力腐蚀问题[J]. 腐蚀与防护,2011,32(4):297-300.

[11] 李佳,刘丽玉,何玉怀,等. 液压作动筒裂纹分析[J]. 失效分析与预防,2013,8(2):98-102.

[12] 刘建华,郝雪龙,李松梅,等. 基于灰色理论的高强铝合金应力腐蚀开裂预测模型的建立与应用[J]. 材料工程,2011(3):60-64.

[13] 刘洲,程琴,刘德林. 黄铜弹壳裂纹失效分析[J]. 兵器材料科学与工程,2015,38(4):119-121.

[14] 张佳蓉. 节温器开裂原因分析[J]. 理化检验:物理分册,2010,46(3):201-203.

Failure Analysis of Pressure Line Card in Electric Connector

YANG Yao-dong,LING A-bing,WAN Lei,LI Xiu-jie,ZHU Xiao-xi

(BeijingSpacecrafts,Beijing100094,China)

A pressure line card of H62 brass in the electric connector was found to have fractured after storage for six months. In the present work, the failure mode and cause of the pressure line card were analyzed by micro and macro observation, EDS analysis, hardness test and metallurgical structure examination. And the artificial fracture surface, hardness, metallurgical structure of a good pressure line card of the same batch were analyzed for comparison with the failed one. The results show the failure mode is stress corrosion. There were two causes for the failure that one was high tensile stress led by the high volume of heat crinkle membrane in the pressure line card; another was that the damage of the surface plating resulted in the loss of its protection function. The volume of the heat crinkle membrane should be controlled, and the surface plating should be protected during production, storage and service.

electric connector; pressure line card; H62 brass; stress corrosion

2016年8月25日

2016年10月20日

杨耀东(1976年-),男,硕士,高级工程师,主要从事材料检测等方面的研究。

TM503.5

A

10.3969/j.issn.1673-6214.2016.06.007

1673-6214(2016)06-0364-05