SWRCH18A冷镦钢镦制螺钉开裂原因分析

2016-02-15罗新中林晏民潘逸飞

罗新中,林晏民,潘逸飞

(宝钢集团广东韶关钢铁有限公司检测中心,广东 韶关 512123)

SWRCH18A冷镦钢镦制螺钉开裂原因分析

罗新中,林晏民,潘逸飞

(宝钢集团广东韶关钢铁有限公司检测中心,广东 韶关 512123)

使用SWRCH18A冷镦钢盘条镦制螺钉过程中部分螺钉头出现开裂。对开裂试样进行宏观观察、金相检测、非金属夹杂物检测、电镜检测等各种试验分析,对缺陷部位进行显微硬度及微区能谱成分分析,最终确认螺钉头开裂的主要原因是盘条内部近表面区域存在异金属夹杂物。异金属夹杂物产生的主要原因是由于冶炼操作不当,补加的硅锰等铁合金不能全部熔化或扩散不均匀引起的。异金属夹杂物属于不允许存在的缺陷,严重地破坏了钢组织的完整性,使材料在后续轧制、拉拔、冷镦等加工过程中形成裂纹并开裂。

冷镦钢;螺钉;开裂;组织;异金属夹杂物

0 引言

冷镦钢是利用金属的塑性,采用冷镦成型加工工艺生产螺栓、螺母、螺钉、销钉等各类紧固标准件。冷镦工艺的特点是可节省原料,降成本,而且通过冷作硬化提高工件的抗拉强度,改善性能。冷镦钢在冷加工成型过程中变形量很大,一般为60%~70%,最高可达90%,所承受的变形速率很高,因此要求冷镦钢必须具备较好的成型性能和力学性能,通条性能要好,利于均匀变形。钢中S、P等杂质元素要严格控制,对钢材的表面质量要求严格[1-2]。

衡量冷镦钢品质的标准,在紧固件行业有6个字“不开裂,淬得上”,强调不开裂是因为冷镦钢在冷镦过程中总会存在开裂,日本的也不例外,只不过是开裂率高低不同,同一时期波动大小不同而已。根据用户不完全反馈统计,韩国浦项世亚冷镦开裂率约为0.8%,台湾的约为0.7%,日本的可以做到0.6%,国内宝钢股份约为0.8%,同国外差距不大。拉拔后镦头开裂是冷镦钢常见的一种失效形式,导致镦头开裂的原因多种多样。文献[3]分析了冷镦钢近表面Ca、Al类氧化物夹杂引起的镦头开裂情况;文献[4]分析了拉拔划伤导致的镦头开裂;文献[5]分析了轧制过程中原材料表面尖锐的“V”形划伤引起的镦头开裂;文献[6]分析了Si含量偏高,引起材料屈服强度明显升高,冷加工变形能力差,最终导致材料镦头时开裂。文献[7]则系统地介绍了材料表面及次表面存在的较大尺寸夹杂物及轧制过程中的各种表面划伤引起的冷顶锻开裂。但并没有文献研究异金属夹杂物对冷镦钢冷镦过程的影响,本文通过试验研究,分析SWRCH18A冷镦钢中异金属夹杂物导致的镦头开裂。

1 螺钉头部开裂情况

φ6.5 mm的SWRCH18A加工螺钉的流程是首先将φ6.5 mm拉拔到φ2.8 mm,然后进行退火等工艺处理,最后镦头加工成螺钉。在某批次加工过程中出现大量镦头螺帽开裂,开裂量约400 kg,开裂情况见图1。

2 试验过程与结果

2.1 母材化学成分及力学性能

对开裂试样采用PW440型X射线荧光光谱仪进行化学成分检测,化学成分结果见表1。对母材试样按照GB 228.1标准矫直后进行拉伸性能测试,力学性能结果见表2。从检测结果可知,化学成分控制比较好,力学性能也在企业内控范围内。

图1 螺帽镦头开裂情况Fig.1 Cracked head of screw

2.2 宏观检验

采用体视显微镜对镦头开裂螺钉进行低倍观察,开裂处宏观形貌见图2。从图2可以看出:开裂处较为干净,没有明显渣子,其中螺杆部位有纵向开裂,和镦头开裂在一条线上。

表1 母材化学成分检测结果 (质量分数 /%)

表2 母材力学性能检测结果

图2 体视显微镜下镦头开裂处形貌Fig.2 Macro morphology of crack screw head

2.3 微观分析

采用KYKY-3800型扫描电镜对爆头处及螺钉杆部纵裂处进行高倍观察。爆头处微观形貌见图3,从图中可以看出,开裂部位有明显变形,为塑性开裂,开裂处较为干净,没有大尺寸夹杂物。螺钉杆部形貌见图4,螺杆纵向裂纹较宽,裂纹中没有明显夹杂物及渣子。

图3 螺钉爆头处电镜形貌Fig.3 SEM morphology of crack of screw head

图4 爆头螺钉螺杆处纵向开裂Fig.4 SEM morphology of longitudinal crack of ruptured screw

2.4 金相检验

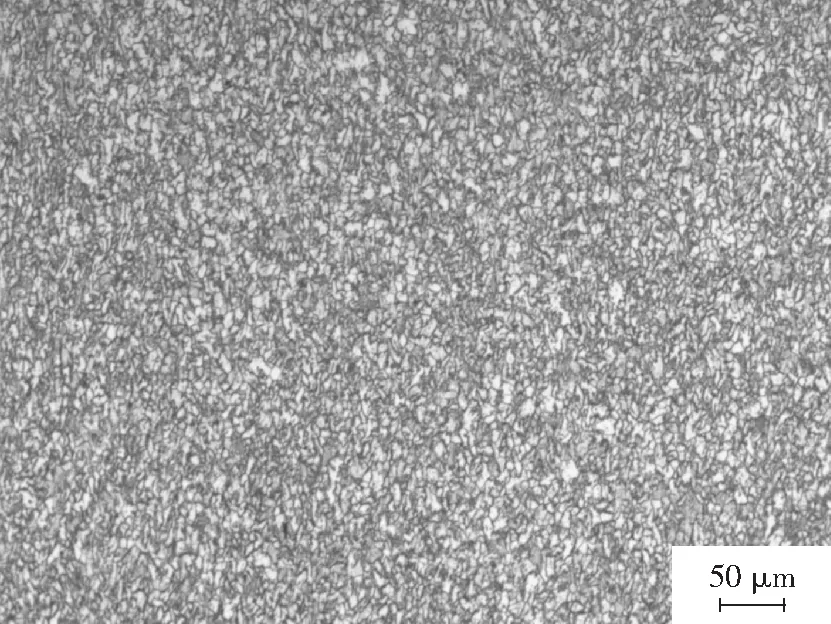

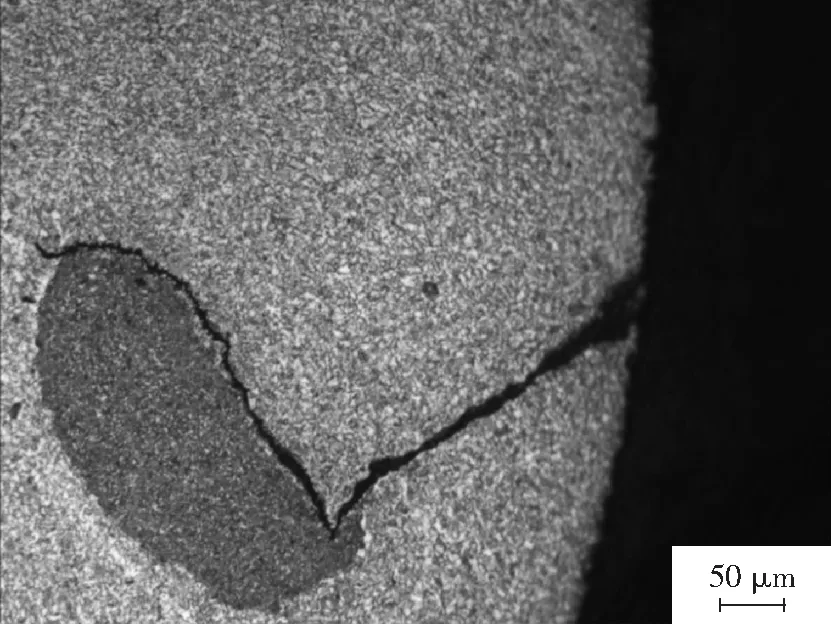

在爆头试样螺杆部位取样进行金相组织检测,结果见图5、图6。图5为心部组织,组织为粒状珠光体,球化效果较好。图6为螺杆纵向开裂对应的边缘组织,边缘有裂纹延伸至内部,并在近表面形成一深色腐蚀异常区,深色腐蚀区周围有一定程度脱碳。裂纹最深处距表面0.49 mm。对深色腐蚀异常区进行显微硬度检测,其中异常区硬度HV0.1230,异常区附近基体硬度HV0.1163。异常区金相组织与基体组织有显著不同,异常区组织的颜色和构成非常均匀,与基体界限分明,因此可推断异常区为另一种不同于基体的材料。

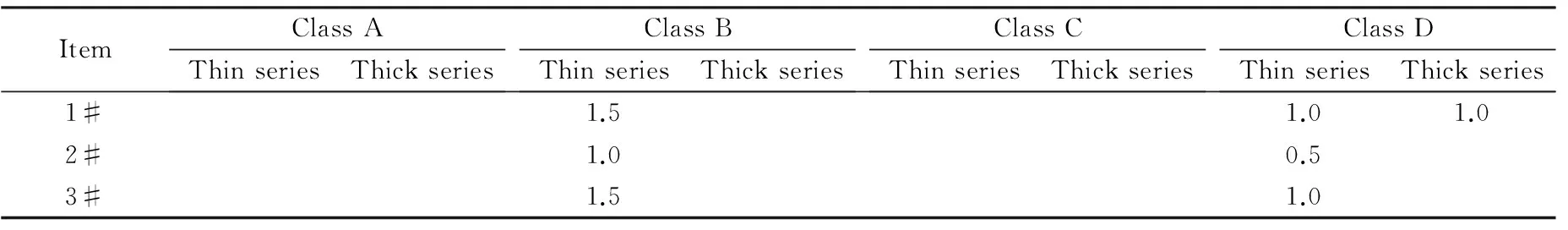

取多个爆头试样进行夹杂物检测,夹杂物检测结果见表3。从检测结果可知,夹杂物含量较少,控制比较好。

图5 心部金相组织Fig.5 Microstructure of the center

图6 螺杆纵裂处金相组织Fig.6 Microstructure of longitudinal crack

表3 夹杂物级别检测结果

2.5 异常区能谱分析

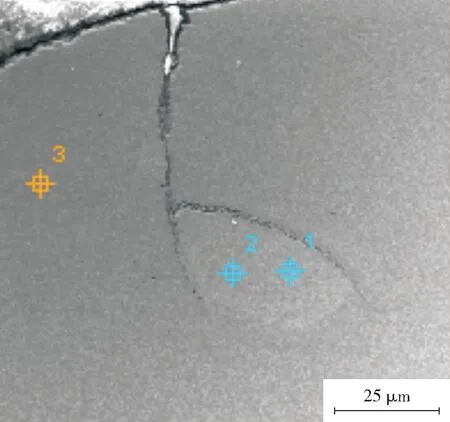

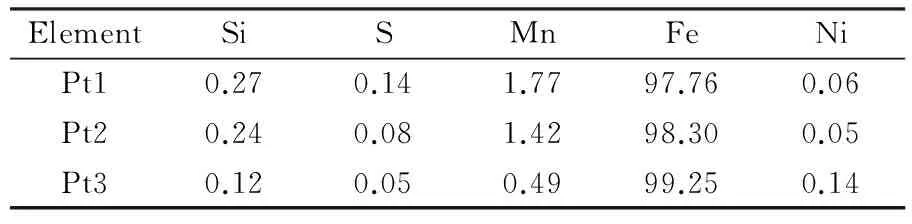

对金相试样组织异常区进行电镜扫描及能谱成分分析。形貌图见图7,分别在组织异常区取2点进行能谱扫描,标识为pt1、pt2,在组织异常区附近基体取1点进行能谱扫描,标识为pt3。忽略C等常见轻元素,3点能谱扫描主要化学成分见表4。从表4中可以看出,异常区化学成分比较接近,其中Si是基体成分2倍,Mn是基体成分3倍,其他元素相差不大。异常区附近基体的Si、Mn含量正常,接近光谱分析的母材化学成分,说明组织异常区Si、Mn含量高。

3 分析与讨论

3.1 螺钉镦头开裂原因分析

从化学成分及力学性能检测结果分析,母材盘条化学成分和力学性能都控制的比较好。夹杂物较少,只有少量B类和D类夹杂,拉拔到2.8 mm后最大级别为1.5级,在爆头处也没有发现明显的夹杂物,说明非金属夹杂物不是螺钉爆头的主要原因。对螺钉金相检测结果可知,金相组织为均匀的粒状珠光体,球化效果比较好,拉拔后热处理过程也不是螺钉爆头的主要原因。

图7 组织异常区电镜形貌Fig.7 SEM morphology of anomalous microstructure表4 组织异常区及附近能谱成分检测结果 (质量分数 /%)Table 4 EDS results of anomalous microstructure (mass fraction /%)

ElementSiSMnFeNiPt10.270.141.7797.760.06Pt20.240.081.4298.300.05Pt30.120.050.4999.250.14

从体视显微镜低倍观察和扫描电镜观察可以看出,螺钉表面存在连续的纵向裂纹,螺钉爆头是纵向裂纹在冷镦成过程中扩展导致的。在表面纵向裂纹内部发现组织异常区,异常区显微硬度较基体高HV0.157,化学成分中Si是基体的2倍,Mn是基体的3倍,异常区边界裂纹伴随有一定程度脱碳。由于组织异常区与集体正常组织的边界清晰,通过金相及电镜能谱结果可以判断组织异常区属异金属夹杂物缺陷。异金属夹杂物是造成表面纵裂的主要原因[8-10]。

异金属夹杂物成分、性能与基体不同,这种缺陷破坏了材料的均匀性和连续性,在外力作用下会使材料变形不均匀,尤其是在与基体的接壤处产生应力集中,严重的应力集中造成裂纹萌生[11]。本次发现的异金属夹杂物周围有脱碳,但靠近材料表面的裂纹没有脱碳,说明异金属夹杂物周围的开裂在连铸过程中已经形成,在后续轧制加热过程中出现脱碳,而靠近材料表面的裂纹是在后续过程中形成的。连铸坯经过加热后轧制及后续对母材的拉拔加工,直径由φ170 mm降至φ2.8 mm,材料发生了大的塑性变形,而异金属夹杂物处强度硬度较基体高,不易变形,应力集中严重,导致加工过程中异金属夹杂物周围的开裂不断向外扩展,最终扩展至材料表面,形成表面纵向开裂。

查看母材连铸生产工艺,主要异常是脱方较严重。脱方形成机理是连铸过程中坯壳4个面或角冷却不均匀,主要原因是在结晶器中铸坯表面发生了冷却不均匀的现象,引起不均匀收缩,坯壳厚度差别大,厚坯壳收缩量大,薄坯壳收缩量小,最终导致脱方[12-13]。脱方往往拌有角部裂纹发生,角裂主要也是铸坯在结晶器内冷却不均匀造成的,所以连铸过程中的冷却不均匀也在一定程度上推动了异金属夹杂物边界裂纹的萌生[14]。

表面纵裂在拉拔后的成品钢丝上表现为线缺陷,见图2中螺杆部位的纵裂。成品钢丝在镦制螺钉的蘑菇头时要发生2~3倍压缩变形,钢丝表面纵裂压缩变形中在宽度和深度上都不断的快速扩展,最终形成严重的爆头缺陷。

3.2 异金属夹杂物产生的原因

异金属夹杂物的特点是形状不规则,但边界比较清晰,产生的主要原因一个是浇注过程中掉入模内外来金属以及钢包水口的冷瘤注入模内造成,另一个是补加的硅锰等铁合金不能全部熔化或扩散不均匀引起的[10]。从本次发现的异金属夹杂物的化学成分看,Si、Mn元素较基体高,并没有发现其他杂质元素,可以确定该异金属夹杂物产生原因属于后者,是由于补加的硅锰等合金不能全部熔化或扩散不均匀引起的。异金属夹杂物在整个炼钢、连铸过程中都没有完全熔化,所以异金属区域通常硬度较基体高,组织和基体不同,微观上表现为异金属部位组织颜色均匀一致,与基体有明显界限。该界限和焊缝区的熔合线性质基本一致,是因为异金属并未熔化而基体是经过熔化过程的,异金属相当于母材,而基体相当于焊缝区熔化金属[8]。

3.3 异金属夹杂物控制措施

异金属夹杂物严重地破坏了钢组织的完整性,属于不允许存在的缺陷。为了避免异金属夹杂物的产生,应该从以下几点出发:一是加强对炼钢所用合金的管控,确保材料符合相关技术要求;二是要严格执行转炉、精炼操作制度,按照要求添加合金并控制合金添加时间,确保合金完全熔化;三是应加强对炼钢、精炼、连铸的设备巡检和维护力度,避免外来金属进入钢水中。除此之外,也应不断提高冶炼技术,使用洁净的原材料和设备,连铸过程采用电磁搅拌、保护浇注等手段[8-9]。

4 结论

1)SWRCH22A镦制螺钉头部开裂是由于螺钉表面的纵向裂纹在冷镦成型过程中扩展导致的。

2)造成表面纵裂的主要原因是母材近表面的异金属夹杂物,次要原因是连铸过程冷却不均匀,两者共同推动了异金属夹杂物周围裂纹萌生,最终异金属夹杂物周围的裂纹在后续加工过程中扩展到螺钉表面形成连续纵向开裂。

[1] 先越蓉. 冷镦钢的生产和发展[J]. 特殊钢,2005,26(3):31-34.

[2] 张先鸣. 我国冷镦钢的现状和发展[J]. 金属制品,2009,35(2):43-47.

[3] 陈孔旺. ML08Al产品质量问题的分析与控制[J]. 江苏冶金,2008,36(2):43-45.

[4] 胡坚石. SWRM10盘条替代SWRCH10A生产冷顶锻钢丝工艺研究[J]. 金属制品,2000,26(5):13-17.

[5] 帅习元,叶巍,仇东丽,等. 含硼冷镦钢10B21冷镦开裂原因分析[J]. 钢铁研究,2014,42(6):40-42.

[6] 艾星辉,宋海武. 1022冷镦钢镦头开裂分析[J]. 河北理工学院学报,2000,22(2):18-20.

[7] 黄晖,黄乐枧,殷兵,等. 冷镦钢冷顶锻裂纹研究[J]. 失效分析与预防,2014,9(3):167-171.

[8] 丁礼权,梁正宝,张帆,等. 20Cr齿轮钢异金属夹杂的分析研究[C]. 第十届中国钢铁年会暨第六届宝钢学术年会论文集,2015:1439-1443.

[9] 孙林,魏焕军,高志平,等. 对硬线盘条中异金属夹杂的研究[J]. 金属制品,2004,30(3):30-31.

[10] 姜锡山. 连铸钢缺陷分析与对策[M]. 北京:机械工业出版社,2011:268-269.

[11] 高汉文. 金相分析技术[M]. 上海:上海科学技术文献出版社,1987:66.

[12] 盛爱华,彭勇生. 连铸小方坯脱方原因与预防措施[J]. 浙江冶金,2005,5(2):13-14.

[13] 付福旗. 龙钢连铸方坯缺陷成因及控制[D]. 西安:西安建筑科技大学,2007:12.

[14] 王建新,薛民,孙建江. 连铸坯脱方、角裂原因研究及对策[J]. 江苏冶金,1997(3):16-18.

Cracking Analysis of SWRCH18A Screws in Cold Heading Process

LUO Xin-zhong,LIN Yan-min,PAN Yi-fei

(BaosteelGroupGuangdongShaoguanIronandSteelCo.,Ltd.,GuangdongShaoguan512123,China)

Part of the SWRCH18A screws cracked at heads in the pier process from cold heading steel wire rod to screws. Macro-observation, metallographic examination, non-metallic inclusion test and electron microscopy examination, as well as micro hardness test on defective parts and EDS analysis were carried out to find out the failure cause of the screws. The results show that the main failure cause is that dissimilar mental inclusion existed near the surface of the internal wire rod. The dissimilar mental inclusion was mainly caused by improper melting operation and extra silicon-manganese alloys, which could not be incompletely molten or unevenly spread. The dissimilar mental inclusion is not allowable flaw, which destroys the integrity of steel microstructure and ruptures in the process of subsequent rolling, drawing and cold heading.

cold heading steel;screw;crack;microstructure;dissimilar mental inclusion

2016年9月3日

2016年11月30日

罗新中(1990年-),男,工程师,主要从事金属材料物理检测、产品失效分析等方面的研究。

TG113

A

10.3969/j.issn.1673-6214.2016.06.009

1673-6214(2016)06-0372-05