湿法炼锌净化除钴工艺研究现状

2015-12-16何厚华

容 蓉,何厚华,曾 睿

(广西冶金研究院,广西 南宁 530023)

锌湿法冶炼过程包括焙烧、浸出、净化、电解沉积。锌精矿经过氧化焙烧得到锌焙砂,锌焙砂经浸出得到中性硫酸锌浸出液,净化过程就是把浸出液中不利于电解锌的杂质除去。钴、镍的去除是净化过程中的难点,从热力学角度分析,钴、镍可以被锌粉置换除去,但实际上用几十倍甚至几百倍理论量的锌粉都无法将钴降至允许浓度以下。目前,国内外采用的除钴方法主要有锌粉置换法和特殊试剂(黄药、β-萘酚)法,这2种方法各有优缺点。许多科研工作者都致力于寻求一种清洁、高效、经济的除钴方法,现今主要的研究方向有氧化还原法、锡盐净化法和新型高效试剂除钴法等。

1 锌粉置换法

锌粉置换法是在硫酸锌溶液中用电位较负的活泼金属锌将电位较正的惰性金属钴还原成金属,从而沉淀去除。用锌粉不会引入新杂质。Zn2+的标准电极电位为-0.76V,Co2+的标准电极电位为-0.27V,从热力学角度考虑,溶液中的Co2+应该可以被锌粉置换,但实际上用大量的锌粉也无法把钴净化至允许值以下。究其原因,目前尚无统一的结论。国内外较多的研究者解释为过渡元素的铁族(Fe、Co、Ni)还原析出时具有较高的超电压,致使还原不彻底;还有人认为置换反应速率可能受扩散过程控制,也可能受化学反应控制。而通常情况下,钴在硫酸锌溶液中的含量很低,活度很小,锌粉颗粒很难捕捉到Co2+,因此需要加入活化剂(如砷盐、锑盐)提高锌粉和Co2+的反应活性,同时还要提高温度来实现此过程。

1.1 砷盐净化法

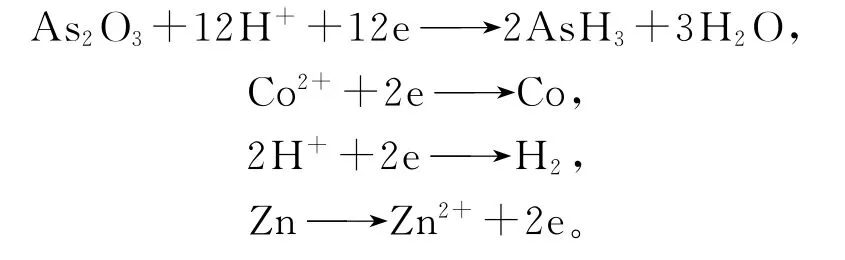

砷盐除钴是用砷盐(As2O3或Na3AsO4)作活化剂,先在较高温度(85~95℃)下加入锌粉和砷盐除去铜、钴及部分镉,再在较低温度(60~65℃)下加入锌粉和微量硫酸铜除镉[1]。铜很容易被锌粉置换出来并附着在锌粉表面,与锌形成微电池,铜作为阴极,电极反应为

加入硫酸铜能使置换出来的钴与Cu、As、Zn形成金属间化合物。该金属间化合物较纯金属或与Cu、Zn形成的金属间化合物的电位更正,能使钴更易于被锌粉置换,从而沉积析出。同样,难以直接被锌粉置换出来的镍也能被置换得很彻底。

砷盐净化法可去除钴、镍,使其达到电解要求并得到高质量新液,适于处理钴浓度较低的溶液。但该法也存在一些缺点:得到的Cu-Co渣被砷污染;反应在高温下进行,会产生AsH3剧毒气体;不及时分离钴渣易导致某些杂质返溶;因为镉的复溶问题,砷盐净化法必须要有除镉步骤。

1.2 锑盐净化法

锑盐除钴反应机制是溶液中共存的杂质在锌粉表面上析出后或锌粉中含有的其他金属作为阴极,锌粉作为阳极,形成微电池,通过电化学作用促使二价钴离子还原析出。除Sb2O3之外,其他含锑物料,如酒石酸锑钾、Pb-Sb合金锌粉等都可以作锑活化剂。

锑盐净化法包括第1段低温(55℃)加锌粉除Cu、Cd,第2段高温(85℃)加锌粉和锑盐净化剂除钴及其他杂质[2]。

锑盐净化法较砷盐净化法有许多优点:不需要添加铜,第1段中已除去镉,进入钴渣中的镉大大减少,镉回收率较高;SbH3容易分解,避免了有毒气体的产生;适用于含钴较高的原料。

2 特殊试剂除钴法

2.1 黄药除钴法

黄药是一种有机试剂,其中的功能团是黄原酸基团(-C2H5OCSS),能与许多重金属和贵金属离子形成难溶化合物。黄药除钴原理是在有Cu2+存在条件下,加入的黄原酸钾(C2H5OCSSK)和黄原酸钠(C2H5OCSSNa)与待净化液中的Co2+发生反应,形成难溶的黄酸钴沉淀[3]。加入CuSO4是为了使Co2+氧化为Co3+,也可由空气、硫酸铁、高锰酸钾等其他氧化剂替代。三价钴的黄原酸盐的溶度积较二价钴离子的更小,即三价钴离子更易于与黄药反应,形成的沉淀也更稳定。反应式为:

黄药在高温、酸性条件下很容易分解成二硫化碳和醇,其功能基团被破坏,导致黄药消耗量很大且除钴效率低,所以,用黄药除钴时要控制反应在低温、中性溶液中进行,黄药一般按溶液中钴含量的10~15倍加入,硫酸铜则按黄药加入量的1/3~1/5加入。

黄药价格昂贵且不能再生,生产过程中有臭气逸出,劳动环境相对较差;溶液净化后仍含有一定量钴;黄酸钴渣难以处理;净化后液残留的黄药对电解有不利影响,需采用活性炭吸附。该法在国内外采用的极少。

2.2 β-萘酚净化除钴法

β-萘酚也是一种有机试剂。向待净化液中加入碱性β-萘酚、NaOH和HNO2,稍作搅拌后再加入废电解液使溶液中H2SO4质量浓度为0.5g/L,搅拌1h后过滤,分离出钴渣[4]。主要反应为

溶液中的钴以亚硝基-β-萘酚钴形式沉淀下来,能达到深度净化效果,但试剂昂贵,且残余的β-萘酚对电解沉积有不良影响,还需要用活性炭吸附,所以目前应用的较少。

3 硫酸锌溶液净化除钴新方法

现行的各种除钴方法都不够理想。随着对锌冶金产品质量要求的提高,必须寻求清洁、高效、适用范围广的新型除钴方法。

3.1 氧化还原法

氧化还原,即将溶液中的Co2+氧化成Co3+或还原成金属钴。Co3+在水溶液中非常不稳定,只能以沉淀或络合物形式存在。Co3+可以水解沉淀,但如果能加入沉淀剂,沉淀效果会更好[5]。Co2+在偏酸性条件下比较难被氧化,同时Co3+又容易被还原为Co2+,所以在氧化前要调节pH并使用强氧化剂,如高锰酸钾,卡洛酸,臭氧,过硫酸钠,氯气等。氧化过程中会产生酸,为了保持体系pH,反应过程中需要加入中和物质。

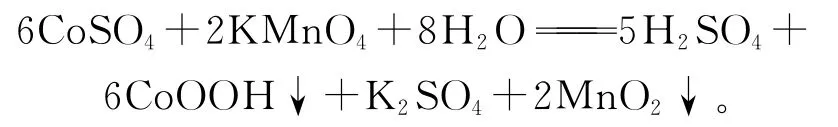

3.1.1 高锰酸钾氧化法

高锰酸钾氧化除钴反应为

高锰酸钾氧化水解除钴时,pH和温度是影响钴沉积效果的2大因素。pH低于2时,几乎不反应;pH在5~5.5范围内,大部分钴可以沉淀出来;pH大于5.5时,主金属锌也会大量沉积。温度为20℃时,沉钴不彻底,随温度升高,钴沉积率升高。利用高锰酸钾氧化水解钴在1h左右反应完全,再延长反应时间也无法提高除钴效率[6]。

高锰酸钾氧化法除钴效果好,高效,并能产出高品位钴渣,易于与现有的锌冶炼流程相结合。

3.1.2 卡洛酸氧化法

卡洛酸,也称过一硫酸,过氧硫酸,化学式为H2SO5,具有强氧化性,可由氯磺酸和过氧化氢制备而成,也可由浓硫酸和过氧化氢制得。

卡洛酸氧化沉钴反应为

与高锰酸钾氧化水解钴的原理一样,将卡洛酸加入到待净化液中,卡洛酸把Co2+氧化成Co3+,然后Co3+水解沉淀[6]。

反应需要pH在4左右:pH过低,Co3+无法水解沉淀;pH越高,钴越容易水解沉淀;但pH过高,主金属锌也会水解沉淀,当pH>5.5时,锌将大量水解并形成胶体,反应无法进行。

3.1.3 臭氧氧化法

以臭氧作氧化剂可以去除硫酸锌溶液中的微量钴[7]。臭氧氧化沉淀钴总反应为

试验结果表明:钴的初始浓度、反应温度、溶液中锌离子浓度对臭氧氧化除钴效率没有影响;提高搅拌速度和加大臭氧量,使臭氧扩散速度加快,从而加快氧化速率,使除钴效率明显提高;溶液pH越高,除钴效果越好,但是为了不使主金属锌沉淀,pH以控制在5.0为最佳。

强氧化剂氧化钴的同时也会氧化溶液中的Mn2+,使其以MnO2形式沉淀下来,消耗大量氧化剂并降低溶液中Mn2+的浓度。实际生产中,电解沉积锌需要电积液中存在一定量的Mn2+,若电积液中Mn2+浓度过低,则会降低电锌质量,若在净化后补加 Mn2+,生产成本会大大增加。氧化沉钴法现在还未实现工业应用。

3.1.4 NaBH4还原法

除氧化法外,还可以用强还原剂将钴还原成金属钴,从而沉淀除去。如用NaBH4将硫酸锌溶液中的所有比锌电位正的离子还原沉淀:

NaBH4具有强还原性,固体,在干燥气氛、300℃下是稳定的。NaBH4的二水化物在36~37℃时熔融,其水溶液不稳定,加热或酸化可快速分解。NaBH4在pH>9的碱性溶液中可稳定存在。

在温度20~40℃、pH为3~4、还原剂用量为理论量的1.1倍、加入一定量表面活性剂条件下,再将碱性NaBH4溶液均匀地加入到溶液中,稍加搅拌,钴即以金属钴形式沉淀出来[8]。过滤得到的渣中,锌和铁分别以Zn3(BO3)2和Fe3(BO3)2形式沉淀,而其他元素均以单质形式沉淀。

NaBH4还原法能深度净化硫酸锌溶液中电位比锌高的杂质,如钴、镍、铁、镉、铜、砷、锑、铅,具有工艺简便、反应速度极快、选择性好等优势。

NaBH4价格昂贵,且性状很不稳定,所以该法目前只处于实验室研究阶段,对其反应机制、条件控制、反应选择性等方面还需要进行更多的研究,但该法是很有前景的研究方向之一。

3.2 锡盐净化法

用硫酸亚锡作活化剂,同时加入CuSO4和锌粉可以净化硫酸锌溶液[8]。净化除钴条件为:温度70℃,锌粉加入量2.5g/L,m(Sn)∶m(Co+Ni)=2∶1,ρ(Cu2+)=100mg/L,pH=5.2,反应时间为40min。1998年,中南工业大学与株洲冶炼厂合作,以硫酸亚锡作添加剂,采用中温(60℃)一段锌粉与硫酸亚锡置换净化、二段低温除镉工艺净化硫酸锌溶液,半工业试验结果表明,全部杂质都可达到深度净化要求[9]。

用硫酸亚锡作活化剂的锌粉置换除钴工艺,具有操作温度较低、除钴效果好的优点,但净化过程中对锡的用量控制还需要更多的试验研究。

3.3 新型除钴剂

钟长庚[10]研究出一种以稻草、氢氧化钠和二硫化碳为原料制成黄原酸盐,并用以去除湿法炼锌厂硫酸锌溶液中钴的方法,可使钴质量浓度降至0.5mg/L以下,锌损失率约为1%。该沉淀剂含有黄原酸基团,能与钴离子反应生成沉淀而将钴除去。由于三价钴盐的溶度积是二价钴盐的105倍,为了使钴沉淀得更彻底,需要加入氧化剂把溶液中的二价钴氧化成三价钴。有2种方案:一是先加入氧化剂把Co2+氧化成Co3+,再加入沉淀剂;二是先加入沉淀剂再加入氧化剂。

黄守义等[11]研究了采用一种新型除钴剂AnBm去除硫酸盐溶液中的钴。该除钴剂AnBm中含有黄原酸基团,能与溶液中的钴离子生成沉淀,但也需要先加入氧化剂将二价钴氧化成三价钴,再加入沉淀剂沉钴,以使钴沉淀的更完全。

试验结果表明:在氧化剂加入量42mg/L、沉淀剂 AnBm加入量2.4g/L、反应时间50~60 min、温度70~80℃、pH为4.1~5.0条件下,除钴率可达97%,除钴效果优于锌粉置换法。

4 结语

目前,湿法炼锌工业中采用的各种除钴方法各有优缺点:锌粉置换法除钴不彻底,但操作简单且不引入新杂质;黄药和β-萘酚等有机试剂的除钴效果较好,但操作环境相对较差,残余有机物需要活性炭吸附。其他除钴新方法也有难以克服的问题:氧化法由于锰的存在需要消耗大量氧化剂;还原法所用还原剂价格高昂;黄原酸盐法除钴效率高,原料廉价易得,但会造成主金属锌的损失。这些除钴新方法都需要进一步试验探究。目前来看,锑盐除钴法发展得比较成熟,仍是国内外采用的主流方法。

[1]刘永帅,张旭.湿法炼锌净化除钴工艺现状及发展趋势[J].矿冶,2012,21(3):65-69.

[2]彭容秋.重金属冶金学[M].长沙:中南大学出版社,2004:295-297.

[3]梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001:321-323.

[4]张训鹏.冶金工程概论[M].长沙:中南大学出版社,2009:118-119.

[5]蓝德均.高锰酸钾氧化沉钴的研究及应用[D].昆明:昆明理工大学.2003:6-9.

[6]侯晓波,李国江,王帆.电锌冶炼贫镉液除钴研究进展[J].云南冶金,2011,40(4):29-31.

[7]田庆华,辛云涛,姚标,等.锌湿法冶金过程中臭氧氧化沉淀除去微量钴[J].中国有色金属学报,2012,23(4):1140-1144.

[8]陈世倌.硫酸锌溶液净化除钴的理论分析和工艺进展[J].上海有色金属,1996,17(4):161-169.

[9]刘自力,朱晓云.硫酸锌溶液深度净化除钴的现状与发展[J].云南冶金.2003,32(3):16-21.

[10]钟长庚.用稻草黄原酸酯净化锌液的新方法[J].离子交换与吸附,2003,19(1):72-76.

[11]黄守义,张旭,包红伟.从湿法炼锌硫酸盐溶液中去除钴的试验研究[J].湿法冶金,2010,29(1):37-39.