压缩空气喷吹法制备金属锌粉的生产实践研究

2021-07-10姚应雄陈先友何成道高占勋王泽永

姚应雄 陈先友 何成道 李 科 高占勋 王泽永

(云锡文山锌铟冶炼有限公司,云南 文山 663701)

0 前言

锌粉因具有较负的标准电极电位、较大的比表面积、活泼的化学性质等特性[1-2],常作为置换剂广泛应用于化工、冶金行业。根据其生产方式的不同,锌粉主要分为电炉锌粉(合金锌粉)、水雾化锌粉、空气喷吹锌粉三种。

在湿法炼锌行业中,锌粉作为还原剂用于置换除杂或富集回收稀贵金属[3],如用于中性浸出液净化过程中的置换除杂、综合回收过程中的镉回收、铟回收过程中的三价铁还原等。因需求量大、成本占比高,大多数湿法炼锌企业都配套了锌粉生产系统。目前,湿法炼锌企业普遍采用压缩空气喷吹法(有些企业采用压缩氮气喷吹法)和水雾化法两种工艺生产锌粉[4]。这两种工艺具有投资少、工艺流程短、产品纯度高、生产成本低等优点。

某公司拥有年产10 万t 锌的湿法炼锌系统,采用压缩空气喷吹法生产金属锌粉,车间设置1 台640 kW 工频熔锌感应电炉、喷嘴、锌粉沉降仓、收尘、旋振筛等设备。金属锌粉主要用于中性浸出液置换除杂和镉回收过程,日需求量约30 t,其中-150 目(106 μm)粒度锌粉要求占比在80%以上。投产初期,因未能完全掌握锌粉生产关键工艺参数和影响机理,锌粉产能仅约20 t/d,-150 目粒度锌粉产率约60%,锌粉产量和粒度不能满足生产要求,需外购部分电炉锌粉辅助,导致生产成本升高,影响企业经济效益。

因此,该公司在生产实践过程中,对金属锌粉生产关键工艺参数开展了系列单因素试验,研究了锌液温度、喷吹压力、石英管内径、喷嘴齿数、喷嘴加工和安装精度对锌粉产能和粒度的影响,对各个工艺参数进行优化确定。在最佳工艺参数组合条件下,锌粉产能和品质得到明显提升,满足生产需求,降低了锌冶炼生产成本。

1 压缩空气喷吹法生产工艺

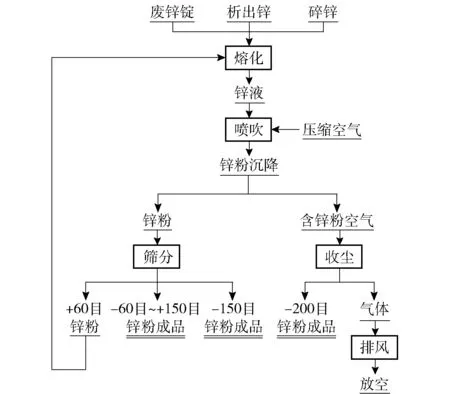

压缩空气喷吹法生产金属锌粉的原理如下:在喷枪的特定结构下,高速压缩空气气流在石英玻璃管内形成负压,将锌液从熔锌池吸进喷嘴,同时喷枪内的二次风将锌液粒化将其冷却形成锌粉;在冷却过程中,锌粉被喷吹到锌粉沉降仓内,并在沉降仓内收集,然后通过旋振筛筛分出不同粒度的锌粉产品,+60 目(245 μm)粗颗粒锌粉返回感应电炉。压缩空气喷吹锌粉的工艺流程如图1 所示。

图1 空气喷吹锌粉工艺流程

2 锌粉产能和粒度的影响因素分析与讨论

2.1 锌液温度

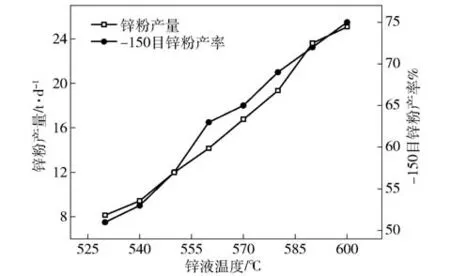

在喷吹压力0.5~0.55 MPa、石英管内径10 mm、喷嘴齿组合25/30(内喷嘴25 齿,外喷嘴30 齿)条件下进行试验,研究不同锌液温度对锌粉产能和粒度的影响,结果如图2 所示。

由图2 可知,锌液温度越高,锌粉产能越大,-150 目粒度锌粉产率越高。这是因为锌液温度越高,锌液粘度越小,流动性越好,石英管单位时间内的虹吸量就越大;同时,锌液被压缩风破碎的粒度也就越小[5],细锌粉产率也就越高。生产中,当温度为530~550 ℃时,锌液流动性差,在喷吹过程中易凝固堵塞石英管,频繁更换石英管会导致锌粉产能偏低,产量仅为10~12 t/d,且-150 目粒度锌粉产率为50%~55%;随着温度升高,产能提升显著,当锌液温度为590~600 ℃时,锌粉日产量达到20~25 t/d,-150 目粒度锌粉产率可达75%,完全满足生产需求。但温度过高时,锌液氧化率加大[6],不仅增加电能消耗及生产生成本,还会导致沉降仓仓内压力和温度升高,加大安全风险。因此,生产中锌液温度以590~600 ℃为宜。

图2 锌液温度对产能和粒度的影响

2.2 喷吹压力

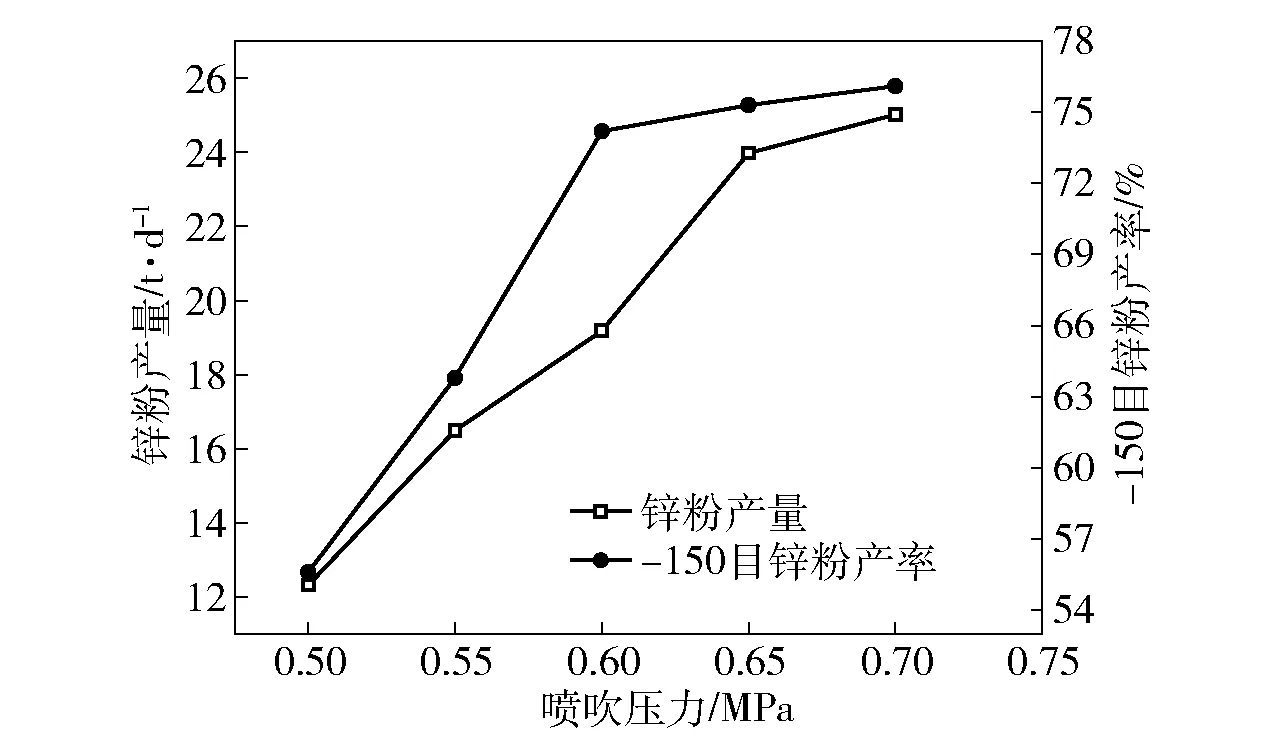

在锌液喷吹温度590~600 ℃、石英管内径10 mm、喷嘴齿组合25/30 条件下进行试验,研究不同喷吹压力对锌粉产能和粒度的影响,试验结果如图3所示。

图3 表明,随着喷吹压力的增加,锌粉产量逐渐升高[7],-150 目粒度锌粉产率也随之升高,这是因为喷吹压力越大,锌液虹吸速率越快,单位时间内的产量就越高,且锌液粒化地越细。当喷吹压力升至0.6 MPa 时,锌粉产量约19 t/d,-150 目粒度锌粉产率约75%;当喷吹压力继续升高至0.7 MPa 时,锌粉产量和-150 目粒度锌粉产率升高趋势趋于平稳,说明此时继续增加喷吹压力对指标提升已无实际意义,而且喷吹压力过大容易导致虹吸断流,影响生产稳定性,同时易造成进气管接头脱落,引发安全事故。因此,综合考虑确定喷吹压力为0.6~0.65 MPa。

图3 喷吹压力对产能和粒度的影响

2.3 石英管内径

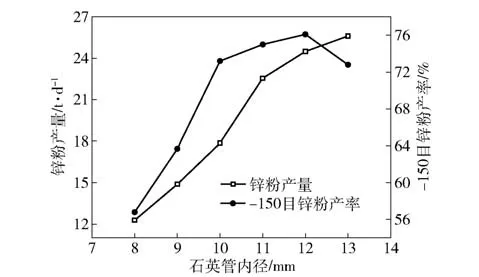

在锌液温度为590~600 ℃、喷吹压力为0.6~0.65 MPa、喷嘴齿组合25/30 条件下进行试验,研究不同石英管内径对锌粉产能和粒度的影响,试验结果如图4 所示。

图4 表明,随着石英管内径的增加,锌粉产量明显增加,-150 目粒度锌粉产率小幅增涨,这是因为石英管内径越大,单位时间内的虹吸量越大,产量就越高,-150 目粒度锌粉产率相应增加,但增加幅度较小,主要因为管径的增加弱化了喷吹压力,导致粗锌粉产率也有所增加[8]。当石英管内径为12 mm时,产量超过了23 t/d,-150 目粒度锌粉产率超过76%;当石英管内径继续增加至13 mm 时,产量可达到25 t/d 以上,但-150 目粒度锌粉产率降低至72%左右,无法利用的+60 目粗锌粉产率明显增加。因此,石英管内径以12 mm 为宜。

图4 石英管内径对产能和粒度的影响

2.4 喷嘴齿数

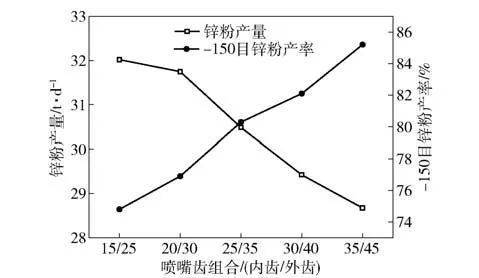

在喷吹温度590~600 ℃、喷吹压力0.6~0.65 MPa、石英管内径12 mm 条件下进行试验,研究不同喷嘴齿组合对锌粉产能和粒度的影响,试验结果如图5所示。喷嘴外形图(气流分布器)如图6 所示。

图6 喷嘴结构

图5 表明,随着喷嘴齿数的增加,锌粉产量逐渐降低,但-150 目粒度锌粉产率明显增加。由图可以看出,当喷嘴齿数增加至30/40 时,锌粉产量约为29.5 t/d,-150 目粒度锌粉产率约为82%,产量和粒度要求均达到生产需求。当喷嘴齿数为35/45时,锌粉产量降至28 .5 t/d,-150 目粒度锌粉产率增加至85%以上。此外,35/45 的喷嘴齿数分布较密,齿壁较薄,在高温、高压工作条件下,容易损坏,若频繁更换,则不利于生产的稳定。综上所述,选定30/40(内喷嘴30 齿、外喷嘴40 齿)的喷嘴齿组合较为适宜。

图5 喷嘴齿数对产能和粒度的影响

2.5 喷嘴的加工和安装精度

喷嘴的加工和安装精度也是影响锌粉产能和粒度的重要因素[9]。加工精度主要体现为喷嘴流道形式、流道角度、流道深度、流道分布均匀性、流道光滑度。研究表明,喷嘴采用U 型流道(原为矩形流道),倾斜60° ±5°,深1~1.5 mm,流道分布越均匀,越光滑,锌粉产量越高,粒度越细。采用这种高精度的喷嘴,锌粉产能显著提升5%~10%。

喷嘴上齿和下齿的配合须垂直无倾斜,否则将影响气流分布的均匀性,从而降低细锌粉产率。石英管安装时,需垂直于喷嘴横截面,即与喷嘴内腔平行,且石英管与喷嘴内腔间隙用石棉绳或柔性石墨垫子填充密封稳固,否则石英管在喷吹过程中受到气流的冲击易晃动或者断裂,导致锌液流量波动,不仅降低锌粉产能和细锌粉产率,也影响生产稳定性和增加生产成本[10]。此外,石英管安装时,石英管锌液出口端适当超过出气点1~2 mm,有利于增加细锌粉产出率。

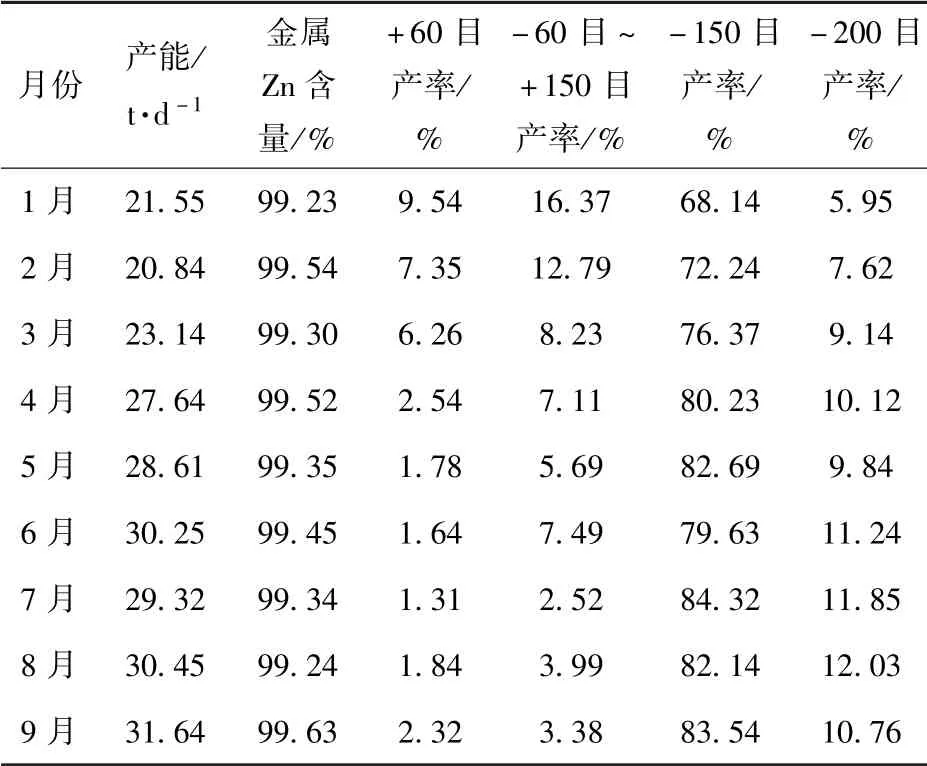

3 工业验证试验

根据单因素条件试验结果,金属锌粉生产工艺条件优化为:锌液温度590~600 ℃,喷吹压力0.6~0.65 MPa、石英管内径12 mm,内喷嘴30 齿、外喷嘴40 齿。在此工艺条件下进行工业验证试验(24 h 生产制),1~3 月份为单因素试验生产数据,4~9 月份为最优工艺条件组合验证试验生产数据,生产情况见表1。

表1 2020 年1~9 月金属锌粉生产情况

工业验证试验数据表明,经过工艺优化,金属锌粉产能由1~3 月份的平均21.84 t/d 增加至4~9月份的平均29.65 t/d,提升了35.76%;-150 目粒度锌粉产率由1~3 月份的平均72.25%增加至4~9 月份的平均82.09%,提升了13.62%,且锌粉含锌量在99%以上。

采用压缩空气喷吹法生产金属锌粉,锌粉产能、-150 目粒度锌粉产率、锌粉纯度完全满足湿法炼锌生产需求,且结果重现性较好,实现了锌粉100%自给自足,进一步降低了锌冶炼生产成本,为企业降本增效起到了积极作用。

4 结论

1)采用压缩空气喷吹法制备金属锌粉,为提高锌粉产能及-150 目锌粉产出率,考察了锌液温度、喷嘴压力、石英管内径等因素对产品的影响。试验结果表明金属锌粉的最佳生产工艺条件为:锌液温度控制在590~600 ℃、喷吹压力0.6~0.65 MPa、石英管内径12 mm、内喷嘴30 齿、外喷嘴40 齿。

2)喷嘴采用U 型流道、流道倾斜60° ±5°、深1~1.5 mm、流道分布均匀且加工精度高的喷嘴,锌粉产能可提升5%~10%。

3)喷嘴和石英管高精度安装以及石英管锌液出口端适当超过出气点1~2 mm,有利于增加细锌粉产率。

通过上述工艺参数优化及喷嘴改进,操作条件和经济技术指标相对较好。空气喷吹锌粉平均产量达29.65 t/d,-150 目粒度锌粉平均产出率达82.09%,锌粉含锌大于99%,满足生产需求。