用硫化铅精矿还原酸浸低品位软锰矿试验研究

2015-12-16贺山明汪金良陈艺琳

贺山明,汪金良,陈艺琳

(1.江西理工大学 冶金与化学工程学院,江西 赣州 341000;2.江西理工大学 外语外贸学院,江西 赣州 341000)

我国有大量低品位软锰矿。软锰矿中锰主要以MnO2形式存在,不能直接与酸反应,需要还原为二价锰后才能被酸浸出。用软锰矿制取硫酸锰,目前国内外主要有高温还原预焙烧—酸浸和直接还原浸出2种方法。前者存在设备投资较大、耗能高、环境污染严重、操作条件差等问题;而后者避免了高温焙烧工序,且为一步浸出,工艺简单,是处理软锰矿的主要方法[1]。软锰矿直接酸浸过程中,在还原剂作用下,MnO2被还原成Mn2+进入溶液。黄铁矿、二氧化硫、硫酸亚铁、双氧水、炭类(硬煤、褐煤、泥煤)、铁粉和有机物等都可以作为还原锰的还原剂[2-5]。试验采用来源广泛的硫化铅精矿(方铅矿)作还原剂,以废铁屑作添加剂,直接从低品位软锰矿中还原浸出锰。浸出所得硫酸锰溶液可根据需要进一步生产电解锰、电解二氧化锰或结晶硫酸锰[5],所得硫酸铅渣可强化熔炼直接回收铅。

1 试验部分

1.1 试验原料及设备

试验所用软锰矿和硫化铅精矿均取自广西某地。软锰矿的主要化学成分(质量分数)为:Mn 22.36%,Fe 10.58%,SiO212.13%,Al2O34.21%,CaO 1.23%,S 1.28%;硫化铅精矿主要化学成分(质量分数)为:Pb 48.76%,Fe 8.56%,Zn 6.12%,S 18.26%,Mn 0.59%。

XRD定性分析结果表明:软锰矿主要由MnO2、SiO2及铁氧化物组成;硫化铅精矿的主要矿物成分是PbS和FeS2。

试验所用设备主要有电热恒温水浴槽、电子恒温搅拌机、精密pH计、循环水式多用真空泵、电子天平等。

1.2 试验方法

试验在电热恒温水浴槽中进行。按一定液固体积质量比向配好的硫酸溶液中加入混合均匀的矿石粉(软锰矿、硫化铅精矿)和与硫化铅精矿质量相同的废铁屑,在一定条件下进行反应,反应结束后立即进行液固分离。对滤渣用50℃的70 mL自来水洗涤3次,烘干12h后分析锰质量分数,计算锰浸出率和单质硫(S0)形成率。如无特别说明,浸出试验在下列条件下进行:矿样质量200 g,粒径-74μm占90%以上,搅拌速度300r/min。

1.3 试验原理

在有硫化铅精矿存在条件下,用硫酸直接浸出软锰矿的反应属多相氧化还原反应,反应机制比较复杂。MnO2在酸性条件下具有较强的氧化性,以硫化铅精矿为还原剂,添加废铁屑提供亚铁离子可催化反应进行。涉及的主要化学反应有:

综合式(3)和(4)得

综合式(3)和(5)得

试验所得浸出渣主要含硫酸铅、单质硫、未反应的硫化铅及脉石成分。理论上,浸出渣可送火法炼铅,硫酸铅和硫化铅可发生交互反应产出金属铅[6],单质硫可作为熔炼辅助燃料并有利于提高烟气中SO2浓度,实现固体渣的资源化。浸出渣与铅精矿配料直接炼铅处理,有待进一步研究。

2 试验结果及讨论

2.1 物料配比对浸出的影响

试验条件:硫酸浓度1.5mol/L,液固体积质量比5∶1,反应时间1h,浸出温度70℃,废铁屑添加量40g。物料配比(软锰矿与铅精矿的质量比)对浸出的影响试验结果如图1所示。可以看出:随物料配比增大,锰浸出率逐渐增大,而S0形成率逐渐降低;物料配比大于3后,锰浸出率和S0形成率均变化不大。试验现象与理论分析基本一致,物料配比较低条件下,浸出反应为式(7),即趋向于单质硫的生成;随物料配比增大,硫化铅精矿与相对更多的软锰矿接触几率增大,则反应式(6)更占优势。综合考虑,确定物料配比以3∶1为最佳。

图1 物料配比对浸出的影响

2.2 温度对浸出的影响

试验条件:m(软锰矿)∶m(铅精矿)∶m(铁屑)=3∶1∶1,反应时间1h,液固体积质量比5∶1,硫酸浓度1.5mol/L。反应温度对浸出的影响试验结果如图2所示。

图2 温度对浸出的影响

从图2看出,温度对浸出过程的影响较明显:锰浸出率随反应温度升高而升高,因温度升高,布朗运动加剧,分子碰撞几率增大,且活化分子增多,所以反应速度得以提高;单质硫的形成率先随温度升高而升高,但温度高于70℃后,有降低趋势,这可能是因为在较高温度下,如(8)式所示,反应产物S0发生了进一步氧化[7],较高的温度不仅在动力学上非常重要,在热力学上也对反应有利;另外,温度愈高,浸出渣的过滤性能愈好:考虑到浸出过程中蒸汽挥发和热量消耗,选择浸出温度以90℃为宜。

2.3 硫酸浓度对浸出的影响

试验条件:m(软锰矿)∶m(铅精矿)∶m(铁屑)=3∶1∶1,反应时间1h,液固体积质量比5∶1,浸出温度90℃。硫酸浓度对浸出的影响试验结果如图3所示。

图3 硫酸浓度对浸出的影响

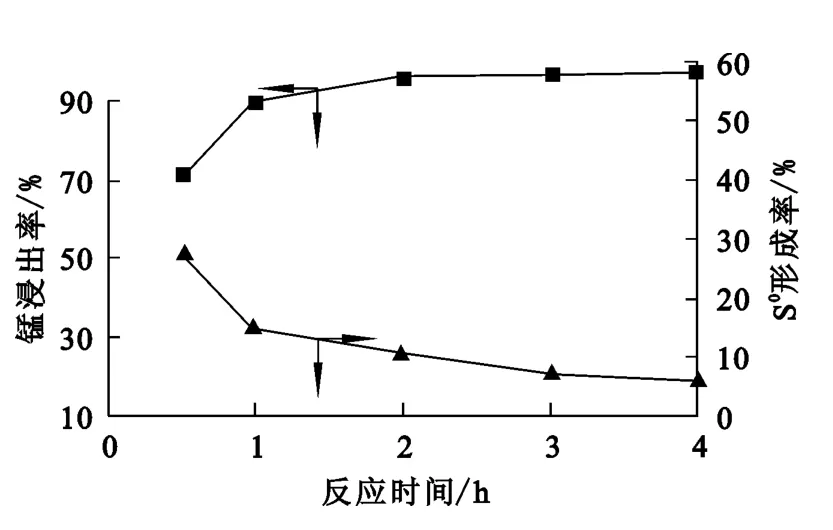

2.4 反应时间对浸出的影响

试验条件:m(软锰矿)∶m(铅精矿)∶m(铁屑)=3∶1∶1,液固体积质量比5∶1,硫酸浓度2 mol/L,浸出温度90℃。反应时间对浸出的影响试验结果如图4所示。可以看出:浸出反应比较剧烈,反应0.5h时,锰浸出率即达71.23%,这是因为,浸出初期发生式(1)反应,产生大量氢气气泡,强化了搅拌翻腾效果,并将矿石颗粒进一步破碎,促使被包藏的锰与新生成的硫酸亚铁充分接触并发生反应;随反应时间延长,反应进行的更彻底,从而单质硫的形成率降低而锰更多地进入溶液;当反应时间超过2h后,浸出反应接近平衡,锰浸出率和S0形成率的变化趋于平缓。

图4 反应时间对浸出的影响

2.5 液固体积质量比对浸出的影响

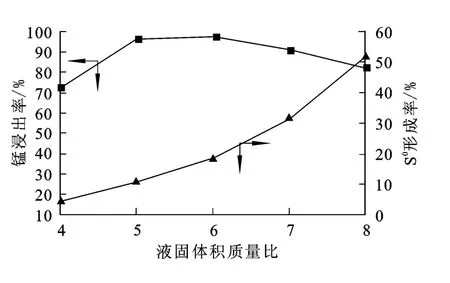

试验条件:m(软锰矿)∶m(铅精矿)∶m(铁屑)=3∶1∶1,反应时间2h,硫酸浓度2mol/L,浸出温度90℃。不同液固体积质量比条件下的浸出试验结果如图5所示。

图5 液固体积质量比对浸出的影响

增大液固体积质量比可以增强矿浆的流动性,提高传质速度,进而提高反应速率。从图5看出:增大液固体积质量比有利于S0的形成,锰浸出率却表现出先升高后降低的现象;随液固体积质量比增大,浸出矿浆pH逐渐降低;类似于硫酸浓度对浸出的影响,高酸度促进S0的大量形成,锰却被这些单质硫包裹从而较难被浸出。S0的大量生成会恶化矿浆过滤性能,而且液固体积质量比增大会稀释浸出液进而对后续工序不利,所以,液固体积质量比以选择5∶1为宜。另外,浸出过程中,混合原料中98%以上的铅留在固体渣中,实现了与锰的分离。

3 结论

以废铁屑作添加剂,在硫酸介质中用硫化铅精矿作还原剂浸出低品位软锰矿,工艺上是可行的。通过控制浸出条件,锰浸出率可达96.17%,铅几乎全部进入渣中,锰和铅实现有效分离。浸出渣含有一定量单质硫。软锰矿中锰的浸出主要与S0的形成及浸出温度密切相关,较高的温度及抑制S0的形成,有利于获得较高的锰浸出率。硫酸浓度(矿浆pH)对S0的形成影响最大,较低的硫酸浓度(矿浆pH>2)和延长反应时间可降低单质硫的生成量。

[1]粟海锋,孙英云,文衍宣,等.废糖蜜还原浸出低品位软锰矿[J].过程工程学报,2007,7(6):1089-1093.

[2]李同庆.低品位软锰矿还原工艺技术与研究进展[J].中国锰业,2008,26(2):4-14.

[3]Zhang Wensheng,Cheng Chuyong.Manganese Metallurgy Review:Part I:Leaching of Ores/secondary Materials and Recovery of Electrolytic/chemical Manganese Dioxide[J].Hydrometallurgy,2007,89:137-159.

[4]冯雅丽,张旭,李浩然,等.FeS2-MnO2-H2SO4浸出软锰矿反应[J].东北大学学报(自然科学版),2014,35(2):241-244.

[5]耿叶静,刘静,曹向会.用富镁低品位锰矿石制备硫酸锰试验研究[J].湿法冶金,2012,31(3):376-379.

[6]贺山明,王吉坤,张向阳,等.铅精矿与富铅渣交互反应的还原熔炼试验研究[J].有色金属(冶炼部分),2010(3):13-16.

[7]Vu H,Jandova J,Lisa1K.Leaching of Manganese Deep O-cean Nodules in FeSO4-H2SO4-H2O Solutions[J].Hydrometallurgy,2005,77(1/2):147-153.

[8]王吉坤,周廷熙.硫化锌精矿加酸浸出技术及产业化[M].北京:冶金工业出版社,2005.

[9]Nayak B B,Mishra K G,Paramguru R K.Kinetics and Mechanism of MnO2Dissolution in H2SO4[J].Journal of Applied Electrochemistry,1999,29(2):191-2001.