从伴生稀土磷矿中回收稀土的研究进展

2015-12-16金会心王眉龙

杨 松,金会心,王眉龙

(1.贵州大学 材料与冶金学院,贵州 贵阳 550025;2.贵州省冶金工程与过程节能重点实验室,贵州 贵阳 550025)

我国稀土矿资源丰富,但近些年的大量开采和廉价销售,使其正面临枯竭的境地。低品位磷矿资源储量巨大,常伴生大量稀土元素,其中磷与稀土的价值相当,不仅是磷的重要来源,也是稀土的潜在资源,因此,合理开发与综合利用这部分资源对于解决磷与稀土短缺问题具有双重意义。

1 国内外伴生稀土磷矿概况

稀土元素在地壳中主要以矿物形式存在,有相当一部分与磷灰石和磷块岩共生。世界磷矿总储量约1 000亿t,伴生稀土以平均0.05%计约有5 000万t[1-2]。目前,伴生稀土磷矿主要分布在俄罗斯、美国、越南、埃及、中国等,其中以俄罗斯磷矿中的稀土品位最高。国内云南、贵州、湖南等地磷矿资源丰富,储量巨大[3]。贵州织金新华磷矿就是伴生稀土磷矿[4-6],磷矿资源储量为13.4亿t,整个矿床P2O5平均品位为17.51%,∑REO品位为0.05%~0.13%,伴生稀土储量为144.6万t,相当于一个大型稀土矿床。另外,我国河北矾山、云南安宁、尖山磷矿也含有丰富的稀土元素,河北矾山磷矿稀土质量分数达0.06%,云南安宁、尖山磷矿稀土质量分数为0.022%~0.049%[7]。

2 磷矿中伴生稀土的富集

稀土元素的离子半径(0.848~0.106nm)与Ca2+半径(0.106nm)相近,故伴生稀土磷矿中的稀土多以类质同象形式赋存于胶磷矿中[8],且两者之间呈正相关关系[9],稀土质量分数随P2O5品位的提高而增大。目前,常用的富集方法主要有浮选法和酸溶沉淀法。

2.1 浮选富集法

浮选富集法中常用的是反浮选法。以无机酸作矿浆pH调整剂,在弱酸性介质中用捕收剂浮选出脉石矿物,将有价矿物富集在浮选槽内。国内众多学者[10-13]对浮选过程中浮选剂种类、抑制剂用量及种类、矿浆pH、磨矿粒度、浮选时间等对浮选效果的影响进行了研究。结果表明:通过浮选,P2O5品位可达32%以上,回收率为90%左右;稀土富集1倍以上,回收率在80%以上。

2.2 沉淀富集法

用酸处理磷矿时,部分稀土进入溶液中,可采用沉淀法富集稀土,其原理是稀土磷酸盐的溶解度随酸度降低和温度升高而降低。当用硝酸处理磷矿时,磷与稀土一同进入酸解液中,经脱氟、冷冻结晶除钙、中和沉淀工序后可得到稀土富集物。用盐酸处理磷矿,所得浸出液常用有机溶剂萃取磷酸后,再经脱氟、冷冻结晶除钙、中和沉淀富集稀土。用硫酸处理磷矿,所得浸出液经过滤后,在加热蒸发结晶并加晶种条件下可使稀土富集物析出,最后加入Ca(NO3)2或CaCl2将硫酸稀土转化为硝酸稀土或氯化稀土。法国Jean Pessac[14]提出,在用硫酸分解磷矿时,通过将铝、铁、硅离子或它们的混合物引入矿浆,可使精矿中56%的稀土进入磷酸,达到富集稀土的目的,但硅离子等在磷酸生产过程中是有害杂质,影响湿法磷酸的后续生产。

3 从磷矿中提取稀土研究现状

磷矿主要用于生产磷酸和磷肥,其工艺可以分为火法和湿法。伴生稀土磷矿中,磷与稀土价值相当,但单独从磷矿中提取稀土意义不大,通常是在湿法磷酸过程中综合回收。采用火法可从黄磷炉渣中回收稀土,或将稀土磷矿直接用于生产钙镁磷肥。陈肖虎等[15]用贵州织金稀土磷矿为原料,按一定比例配矿后,在1 200~1 300℃下进行焙烧,之后球磨,制得符合国家标准的稀土钙镁磷肥。但是由于火法工艺能耗高,污染大,已逐渐被淘汰。湿法则成为生产磷酸及磷酸盐的主要方法。根据分解酸的不同又分为硝酸法、盐酸法和硫酸法。

3.1 硝酸法

硝酸法经过几十年的发展取得了较大突破,在某些缺硫国家,硝酸磷肥备受青睐。由于硝酸法生产过程中稀土浸出率高,使得稀土提取与硝酸磷肥的生产巧妙地结合在一起。硝酸磷肥生产过程中稀土的提取分为2大工序:一是磷矿的分解,二是从分解液中提取稀土。

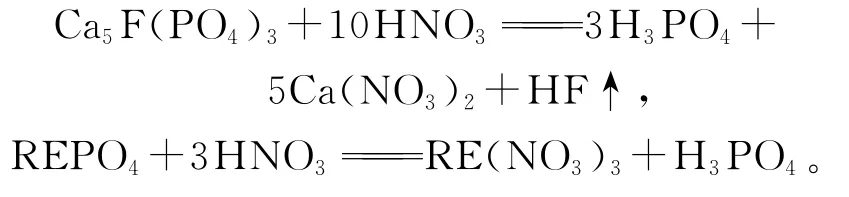

硝酸分解磷矿时的化学反应为:

分解反应迅速,短时间内即可完成,稀土浸出率在95%以上,总回收率较高,稀土以硝酸稀土形式进入液相[16]。

从硝酸分解液中提取稀土主要有中和沉淀法和溶剂萃取法。

1)中和沉淀法富集稀土

稀土磷酸盐的溶解度随酸度降低而降低,用适当的中和剂调节酸分解液pH可使稀土沉淀析出。中和剂多为石灰、石灰石和氨。张钦等[17]用硝酸分解织金稀土磷矿生产全水溶性硝基复肥时,将得到的酸分解液用磷酸三钠脱氟,再冷冻结晶分离除钙,加硫酸铵深度除钙后,通入氨水使稀土与中和渣一起沉淀为固相,得到w(RE2O3)=1.4%的中和渣,稀土回收率在85%以上。再经过碳酸钠—水浸—酸浸除杂工序对中和渣进行富集,得到w (RE2O3)=10.16%的酸浸渣,稀土总回收率为74.8%。俄罗斯也进行了大量硝酸生产过程中提取稀土的研究[18-19],基本工序大致相同,区别在于用氨水部分中和得到稀土富集物后需再经过硝酸溶解、草酸沉淀或TBP萃取提纯稀土。该法已实现工业化生产。

2)溶剂萃取法富集稀土

溶剂萃取法是将一定量有机溶剂与硝酸分解液充分接触,之后静置分相,酸解液中的稀土进入有机相中,再用硝酸或氨水反萃取。常用的萃取剂有磷酸三丁酯(TBP)、三异丁基磷酸酯或混合有机溶剂。当用硝酸反萃取时,稀土进入硝酸溶液中,用氨水中和后再加草酸沉淀稀土为草酸稀土,草酸稀土经过滤、洗涤、煅烧后可得稀土氧化物(RE2O3)。当用氨水反萃取时,稀土会与萃取时进入有机溶剂中的磷酸生成磷酸沉淀而与有机相分离,经硝酸溶解后再用草酸沉淀出来。

溶剂萃取法具有处理能力大、对磷化工过程干扰小、回收的稀土纯度较高等特点,但受有机溶剂价格昂贵的限制,没有得到大规模应用。

总而言之,用硝酸浸出磷矿反应迅速,稀土浸出率和回收率均较高,特别是制备磷肥既利用硝酸中的氢根离子分解磷矿,硝酸又作为氮肥成分保留在产品中。但硝酸法工艺流程长,除钙困难,中和沉淀过程中存在非稀土杂质共同沉淀,稀土富集物中稀土含量低,需要进一步提纯等缺陷。

3.2 盐酸法

用盐酸处理磷矿提取稀土,在原理及工序上与硝酸法相似,其过程发生的主要反应为:

磷矿与盐酸反应生成磷酸和氯化钙水溶液,再采用丙酮、脂肪醇、三烷基磷酸脂、胺或酰胺等有机溶剂提取磷酸,稀土元素大部分进入盐酸分解液,之后与硝酸分解液处理方式相似,也可采用中和沉淀法或溶剂萃取法回收稀土[20],可实现与硝酸法相近的稀土总回收率。

赵丽君等[21]研究了用盐酸浸出中低品位胶磷矿,在盐酸浓度11mol/L、反应时间120min、酸料质量比2∶1、温度50℃最佳条件下,稀土浸出率达98%以上。谢子楠等[22]研究了用浓盐酸溶解织金磷矿,然后采用液膜分离法对酸解液中微量稀土离子进行萃取,试验结果表明,在最佳液膜配方和工艺条件下,稀土提取率为76.46%。

盐酸法同样存在工艺复杂的缺点,而且盐酸分解磷矿时产生大量CaCl2无用组分,难以回收利用。此法未得到广泛应用。

3.3 硫酸法

湿法磷酸主要是指硫酸法生产磷酸,是目前制取磷酸的主要方法。硫酸分解磷矿时发生的化学反应为

其中,m取决于硫酸钙的结晶形式,一般为0.5或2。根据副产CaSO4水和度的不同,此法有3种流程:二水物流程、半水物流程和无水物流程[3,18],其中二水物流程因简单、技术成熟而被广泛应用,半水物流程次之。

硫酸分解磷矿过程中,稀土元素主要以磷酸盐形式存在,其溶度积较小,易因共晶和吸附作用而进入磷石膏中,造成稀土主要向磷石膏中富集。与硝酸法和盐酸法的高浸出率相比,在湿法磷酸生产条件下,进入磷酸中的稀土仅占流程中稀土总量的20%~30%。如果采用二水物流程,则绝大部分稀土进入磷石膏中,其余进入磷酸中;如果采用半水物流程,稀土几乎全部进入磷石膏中。所以,当采用湿法磷酸工艺时,稀土的回收主要从2个方面考虑:一是从磷石膏中回收稀土;二是从酸解液中回收稀土。

1)从磷石膏中回收稀土

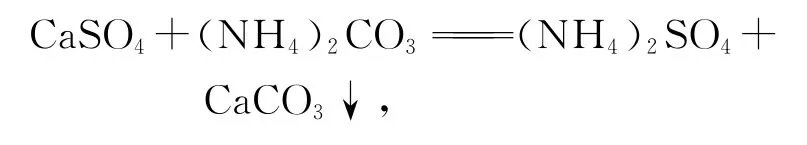

采用湿法磷酸工艺,稀土主要进入磷石膏中,所以早期的研究工作主要围绕从磷石膏中提取稀土[23-25]。一般先用酸浸出,对浸出液进行中和沉淀或加热浓缩结晶或加热蒸发后再用有机溶剂萃取,目的都是获得稀土富集物。俄罗斯、波兰等率先对此进行研究,将浸出后所得的磷石膏加水浆化,加入碳酸铵使形成碳酸稀土:

过滤、固液分离后,用硝酸溶解沉淀,再用氨水中和沉淀得到稀土磷酸盐富集物,液相富含硫酸铵可用于制取肥料。从磷石膏中提取稀土技术上是可行的,但实际操作较困难,流程复杂,磷石膏处理量大,需要消耗大量硫酸和其他药剂,致使成本较高,经济效益较差。

2)从磷酸溶液中回收稀土

磷酸溶液中稀土含量较低,提取之前需要富集。富集稀土的方法[26-28]有引入离子、添加表面活性剂、机械活化等改变硫酸钙的结晶形态和生长速度,降低对稀土的共晶和吸附作用。从富集稀土的磷酸中回收稀土有沉淀法、结晶法、离子交换萃取法、溶剂萃取法。中和沉淀法与硝酸法基本相同,也存在相同的缺点,尤其是沉淀物中稀土含量更低,且过滤困难,经济上不可行。荷兰C.Koopman等[29-30]研究了采用强酸性阳离子交换树脂DOWEX C-500从磷酸溶液中提取稀土。负载稀土的树脂经过筛分、洗涤、盐酸淋洗回收稀土,稀土提取率高达53%。有机溶剂萃取法用的溶剂是二(2-乙基己基)磷酸(D2EHPA),其具有处理能力大、对磷化工过程干扰小、稀土纯度高等特点。

总而言之,与硝酸法和盐酸法相比,硫酸法生产流程短,酸解液与副产物硫酸钙经简单的固液分离即可分开;该工艺对矿石中杂质含量、P2O5含量等要求不高,普适性较好,在低品质磷矿处理上更具技术优势。

4 结语

随着磷矿与稀土资源的日渐枯竭,探索出一条能够经济合理开发伴生稀土磷矿的方法尤为迫切。虽然国内外有关伴生稀土磷矿回收稀土的研究已开展了几十年,但从研究现状来看,技术上虽是可行的,却普遍存在稀土回收率不高、无法实现大规模工业应用等问题。溶剂萃取法连续化程度高,稀土回收率高,对磷化工过程干扰小,是今后从磷酸中提取稀土的主要研究方向。

[1]金会心,王华,李军旗.磷矿资源及从磷矿中提取稀土的研究现状[J].湿法冶金,2007,26(4):79-182.

[2]刘代俊,蒋绍志,罗洪波,等.我国磷矿资源贫化趋势与对策探讨[J].磷肥与复肥,2005,20(1):8-11.

[3]姚永发,方天翰.磷酸磷铵重钙技术与设计手册[M].北京:化学工业出版社,1997.

[4]刘家仁.试谈织金磷矿的综合利用问题[J].贵州地质,1999,16(3):253-258.

[5]施春华,胡瑞忠,王国芝.贵州织金磷矿岩稀土元素地球化学特征研究[J].矿物岩石,2004,24(4):71-75.

[6]张杰,张覃,陈代良.贵州织金新华含稀土磷矿床稀土元素地球化学研究[J].地质与勘探,2004,40(1):41-44.

[7]张新海,周卫宁.含稀土磷矿石捕收剂研究进展[J].矿产与地质,2012,26(2):168-171.

[8]陈吉艳,杨瑞东,张杰,等.贵州织金新华含稀土磷矿床稀土元素赋存状态研究[J].矿物学报,2010,30(1):123-129.

[9]陈吉艳,杨瑞东.贵州织金林矿区表生作用下稀土地球化学特征[J].贵州大学学报,2010,27(4):29-32.

[10]殷宪国.贵州织金含稀土磷矿的开发与加工[J].磷肥与复肥,2010,25(1):76-78.

[11]张覃,张杰,陈肖虎.贵州织金含稀土磷矿石选别工艺的选择[J].金属矿山,2003(3):23-25.

[12]刘安荣,聂登攀,赵伟毅,等.织金含稀土磷矿石反浮选试验研究[J].金属矿山,2012(4):83-85.

[13]金会心,王华,李军旗,等.新华含稀土磷矿浮选实验研究[J].过程工程学报,2008,8(3):453-459.

[14]Jean P,Puiseux F,Lambert A,et al.Essentially Complete Recovery of Uranium Yttrium Thorium and Rare Earth Values From Phosphate Rock During Wet-process Production of Phosphoric Acid Therefrom:US,4636369[P].1987-01-13.

[15]陈肖虎,高利伟.贵州织金含稀土低品位磷矿综合利用研究[J].中国稀土学报,2004,22(2):21-23.

[16]Aly M M,MohammedN A.Recovery of Lanthanides From Abu Tartur Phosphate Rock Egypt[J].Hydrometallurgy,1999,52(12):199-206.

[17]张钦,虞江,顾春光.贵州织金伴生稀土磷矿综合利用技术的研究[J].磷肥与复肥,2012,27(3):15-17.

[18]Torvall M G,Kharald S.Method of Extracting Rare Earth Elements From Apatite:US,764607[P].1980-06-12.

[19]Galinav Z,Tatyanan G.Method of Extracting Rare Earth Elements From Apatite:US,1636337[P].1991-06-19.

[20]Tatyanan G,Galinav Z.Method of Extracting Rare Earth Elements From Apatite:US,1736933[P].1992-11-26.

[21]赵丽君,聂登攀,何灏,等.盐酸浸出中低品位胶磷矿中稀土的研究[J].有色金属(冶炼部分),2014,10(4):45-47.

[22]谢子楠,陈前林,赵丽君.乳状液膜对磷矿酸解液中稀土离子的提取研究[J].中国稀土学报,2013,31(3):269-274.

[23]Jarosinski A,Kowalczyk J,Mazanek C Z.Development of the Polish Wasteless Technology of Apatite Phosphogypsum Utilization With Recovery of Rare Earths[J].Journal of Alloys and Compounds,1993,200(1/2):147.

[24]Preston J S,Cole P M,Craig W M,et al.The Recovery of Rare Earth Oxides From A Phosphoric Acid By-product[J].Hydromrtallurgy,1996,41(1):1-19.

[25]Lokshin E H P,Vershkova J U A,Kalinnikov V T.Method of Recovering Rare-earth Minerals From Phosphogypsum:RU,2225892[P].2004-05-18.

[26]周利明,张士宾.二水硫酸钙晶体生长及添加剂对它的影响[J].海湖盐与化工,2001,30(3):8-10.

[27]龙志奇,黄小卫,王良士,等.一种从磷矿中富集回收稀土的方法:中国,200710178377.6[P].2009-06-10.

[28]Todorovsky D,Terziev A,Milanova M.Influence of Mechanoactivation on Rare Earths Leaching From Phodphogypsum[J].Hydrometallurgy,1997,45(1):13-19.

[29]Koopman C,Witkamp G J.Ion Exchange Extraction During Continuous Recrystallization of in the Phosphoric Acid Production Process:Lanthande CaSO4Extraction Efficiency and CaSO4Particle Sharpe[J].Hydrometallurgy,2002,63(2):137-147.

[30]Koopman C,Witkamp G J.Extraction of Lanthanides From the Phosphoric Acid Production Process to Gain A Purified Gypsum and A Valuable Lanthanide By-product[J].Hydrometallurgy,2000,58(1):51-60.