超大矢高超大直径厚壁钢管精细化火工煨弯工艺

2015-11-30浙江精工重钢结构有限公司邓鹏明刘宏剑符方渠

■浙江精工重钢结构有限公司 邓鹏明,刘宏剑,章 杰,符方渠

超大矢高超大直径厚壁钢管精细化火工煨弯工艺

■浙江精工重钢结构有限公司 邓鹏明,刘宏剑,章 杰,符方渠

以成都海洋馆项目为例,通过采用火工煨弯的传统加工工艺,顺利完成了超大矢高超大直径壁厚钢管的加工制作。该工艺煨弯后钢管质量满足设计及相关规程规范要求,可作为同类工程中类似钢管的加工工艺。

随着现代钢结构技术高速发展,各种造型独特的钢结构建筑物也应运而生,给工厂加工制作带来了很大挑战。其中2015年本公司承接的成都海洋馆项目,就树立起了一个典范。

成都海洋馆项目的主桁架部分有大量规格为φ1400mm×35mm、φ1400mm× 30mm、φ1200mm×30mm、φ1200mm×25mm的弧形钢管弦杆(材质为Q345B)。弦杆分段制作,弦长为10m,其最大弯曲矢高约168mm。根据经验,常规弧形钢管的直径在800mm范围内,壁厚在20mm范围内,同时弦长10m时,其最大弯曲矢高在80mm范围内。因此,该项目弧形钢管已大幅地超越了工厂常规加工范围,则加工难度相当大。而如果进行外协加工,将可能采用中频弯管工艺,该工艺加工方式不仅费用昂贵,而且生产周期长,难以满足业主的工程进度要求。因此,经过综合考虑后,决定进一步精细化火工煨弯工艺,实现超大直径厚壁钢管的批量煨弯加工。

1. 火工煨弯加工难点

针对于火工煨弯的传统加工方法,应用于超大矢高超大直径厚壁的弧形钢管的加工制作实属罕见,其加工难点体现于以下几个方面: ①弧形钢管管径大、管壁厚、矢高大,已大幅地突破了常规火工的加工范围。 ②弧形钢管长度控制。③弧形钢管圆度控制。④弧形钢管扭度控制。⑤弧形钢管矢高控制。

图1

2. 火工煨弯加工工艺

(1)工艺原理 利用金属热胀冷缩的物理特征,采用火焰对直钢管一半圆以上部分区域进行加热(加热温度控制在900~1000℃),加热部分金属膨胀而产生塑性变形。在钢管自然冷却后,塑性变形残留下来,使钢管出现收缩现象,即形成所需的弧形钢管。

(2)工艺流程 如图1所示。

钢管火工煨弯余量的加放。考虑到火工煨弯时,钢管长度收缩余量受到加热温度、加热范围、加热次数等诸多因素的影响,无法准确地进行定量,根据经验,钢管长度在套料时以外弧长度为基准再加放30mm的火工煨弯收缩余量。

内隔板、支撑板的装配。在火工煨弯前,首先进行内隔板、管口“米”字形支撑板的装配,以解决煨弯后钢管圆度的超标问题,从而减少矫正工作量,提高弯管工效。同时,在煨弯过程中,由于钢管内弧的收缩量无法定量,即内隔板也无法准确地进行定位,因此,为保证煨弯后的装配精度,内隔板暂时按照外弧尺寸进行装配,而且,只要求点焊,以便后续再进行偏位内隔板的调整。

胎架搭设及十字基准线绘制。为方便对煨弯后的钢管矢高进行检测,要求搭设水平胎架及在钢管外壁上弹出十字基准线(即1条内弧基准线、1条外弧基准线及2条侧边基准线)。在胎架搭设过程中,采用水准仪对胎架的高度进行定位,以确保胎架的水平度。

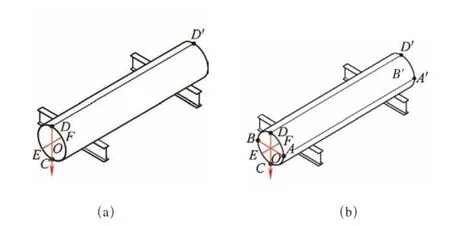

绘制十字基准线:如图2a所示,将钢管放置于胎架上,任意拉出直径EF,找出EF的中点O,然后在管口悬挂线坠,使静止线坠经过EF中点O,线坠与钢管的外圆交点C、D即为钢管十字基准线的端点。紧接着采用同样的方法在另一管口找出C'、D',弹线CC'(即外弧基准线)、DD'(即内弧基准线)。根据弧长DA=CA=DB=CB及弦长DA=CA=DB=CB的原理,找出十字基准线中的端点A、B、A'、B',然后弹线AA'、BB', 即侧边基准线,如图2b所示。

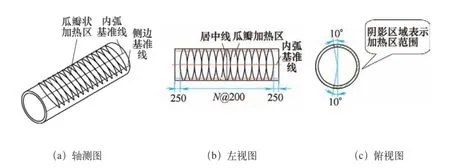

火焰加热区绘制。完成上道工序后,采用石笔在钢管管壁居中位置绘制出瓜瓣状烤火加热区,然后以该加热区为始点,分别往端头方向绘制出形状、尺寸相同的加热区。由于弧形钢管矢高较大,要求其相邻加热区的间距为0。同时,为了控制煨弯过程中钢管出现扭曲变形,每个加热区的形状对称于内弧基准线。具体加热区范围的要求如下:①对于钢管端头250mm范围区域,由于火工煨弯效果不明显,且钢管弯曲矢高偏差在允许范围内,因此,该区域范围不要求烤火。②为确保钢管弧线过渡平缓,每个加热区最大宽度应控制在200mm左右。同时,加热区的长度应大于钢管半圆,且通过侧边基准线约10°,如图3所示。

图2

图3

图4

火工煨弯。完成上道工序后,将钢管吊至于水平胎架上,采用中性焰进行火工煨弯,具体烤火规定要求如下:

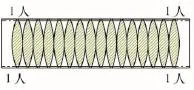

第一,人员布置。根据对称烤火原则,钢管左右端头分别布置两人,并且人员分别位于钢管的两侧,如图4所示。

第二,加热温度的控制。根据《钢结构工程施工质量验收规范》GB 50205—2001规定:当零件采用热加工成形时,加热温度应控制在900~1000℃;低合金钢应自然冷却。因此,在火工煨弯过程中,采用红外测温仪对烤火温度进行控制,避免温度过高,使母材金属组织出现过热现象,造成晶粒粗大,使母材塑性、韧性的性能急剧下降。同时,在烤火过程中,钢管应进行空冷,禁止采用水、盐水、油等冷却剂对构件进行快速冷却。

第三,烤枪喷嘴至母材表面距离的控制。在火工弯管过程中,烤枪喷嘴与母材表面的距离要求控制在22~25mm的范围内,禁止两者之间距离太近,使高压氧气吹走母材熔融金属,造成母材表面出现凹坑损伤现象。

第四,外力工装的设置。在火工煨弯时,由于管壁较厚,要求在钢管外表面的中间位置设置工装,借助工装外力,以提高煨弯工效。但设置工装时,应注意控制工装与钢管之间的接触面积应足够大,避免局部压应力过大,造成钢管表面出现内凹。具体工装如图5所示。

第五,单个加热区的烤火顺序。根据对称烤火原则,两侧人员从单个加热区的内弧基准线位置往侧边基准线方向同步进行烤火,以控制钢管扭曲变形,如图6所示。

第六,钢管长度方向的烤火顺序。在火工煨弯过程中,为避免钢管局部煨弯过度,给后续的矫正工作带来困难,因此,采用“从端头往中心位置跳烤” 方式进行烤火,具体如图7所示。

第七,矢高检测以及火工修整。钢管冷却至室温后,对钢管侧边基准线的端点进行拉线,并采用卷尺或者其他量具进行矢高检测,如图8所示。同时,采用专制样板对钢管弧形进行检测。根据检测情况,对于矢高偏差区域,采用“端头往中心位置”的方式进行火工修整,直至修整合格(每次火工煨弯应在未曾加热的区域进行烤火)。

图5

图6

图7

图8

弧形钢管质量检验

3. 质量检测

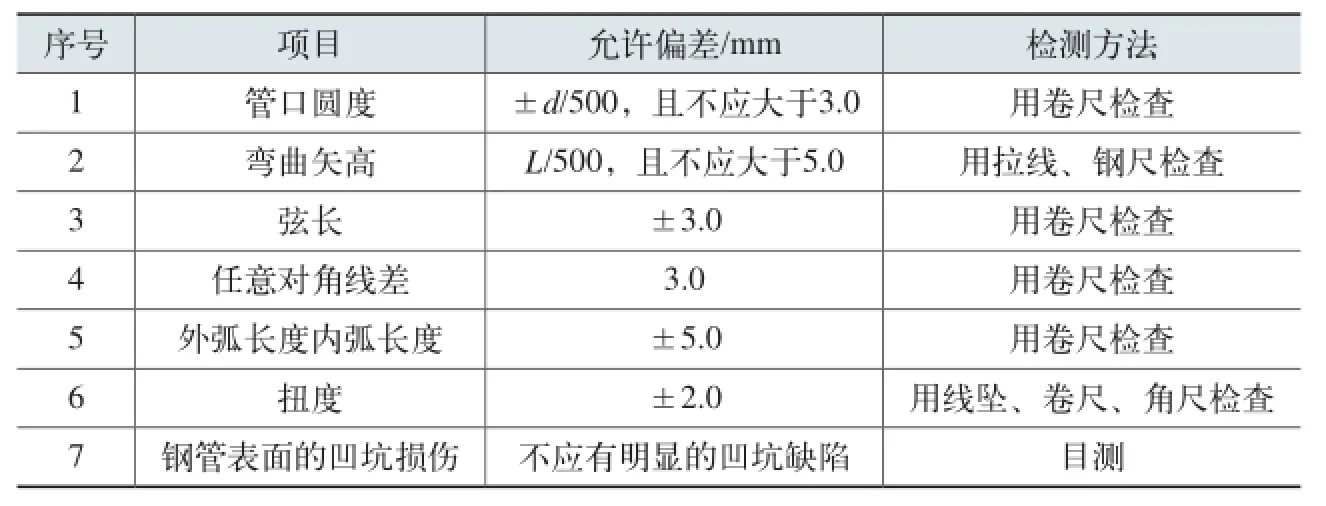

钢管煨弯后,工厂质检人员联合监理单位对其弧形钢管的质量进行地样检测,经检验,一致通过质量验收。其质量检测内容如附表所示。

4. 结语

在企业设备加工受限的情况下,打破常规,通过技术创新,采用合理的加热顺序、加热方法、工装等工艺方法进行精细化火工煨弯,实现了超大矢高超大直径厚壁弧形钢管的批量加工,且产品质量满足设计及相关规程规范要求,为企业节约了生产成本,提高了经济效益,其应用前景广阔。

20150716