电连接器4J29 合金接触体断裂分析

2015-11-28魏振伟周静怡刘昌奎

魏振伟,周静怡,刘昌奎

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095)

0 引言

电连接器作为一种基础电器元件,用于实现电信号的传输和控制以及电子与电气设备之间的电连接,在航空、航天、电子、通信等行业中应用广泛[1-4]。电连接器是电器系统中重要的配套接口元件,从系统、分系统、机柜、印制板到每个可更换的独立单元插座,其连接性能将直接关系到整个系统的安全可靠运行。据统计,目前各种系统的失效或故障现象的70%是由元器件的失效而产生的,在这其中又有40%是由电连接器的失效而产生的[2]。而实现电连接器连接功能的是集成在电连接器绝缘体内部的多对接触体,任何一对接触体的接触失效都会造成电连接器的失效;并且,根据现场的失效情况分析,接触失效约占现场总失效数的45.1%[5-8]。

任万滨等根据电连接器接触体在不同微动条件下的切向力和接触面特征,确定了微动磨损随着微动幅值的提高由粘着磨损到全滑动磨损[5]。S.Noëla 等研究了电连接器接触体表面不同镀层对电连接器接触体耐微动磨损性能的影响,通过调整表面镀层可以有效提高电连接器耐微动磨损的性能[9]。高进对带表面缺陷镀层的电连接器接触体的应力腐蚀特征进行研究,结果表明带缺陷镀层的电连接器接触体在含有Cl-的环境中易发生应力腐蚀,并研究了应力腐蚀机理和应力腐蚀断裂特征[10]。对于电连接器接触体断裂失效,尤其是电连接器应力腐蚀和疲劳复合失效未见报道。

本研究是针对服役于飞机的终点电门机构的电连接器接触体断裂现象进行分析,终点电门结构在飞行过程中存在振动,当打炮时振动加剧。某型飞机在进行630 次起落后,发现起落架舱门不能正常打开。经过分解后发现,终点电门机构中电连接器接触体发生断裂。该型号电连接器有10 根接触体,其中2 根未焊接导线。接触体制作工艺为:机械加工→热处理→烧结→盐酸酸洗→电镀。接触体表面镀Cu 后镀Ni,一端与导线钎焊连接被热缩管包裹,另一端由SiO2玻璃粉烧结固定(无镀层),烧结温度为(910±50)℃。

对终点电门机构以及各部件进行宏观形貌观察,并对接触体进行断口宏微观观察,以及断口截面金相组织检查,同时对断口处异常部位进行能谱分析,以确定断裂性质,分析电连接器接线柱断裂的原因。

1 试验材料及方法

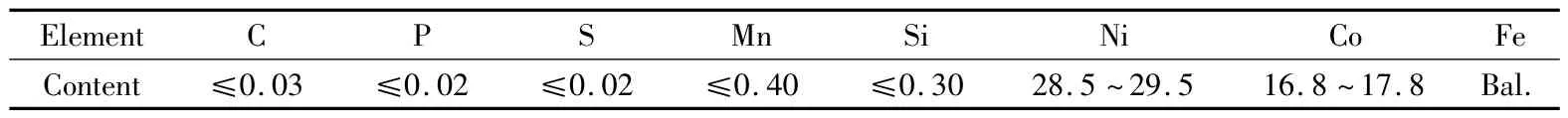

接线柱基体材料为4J29 合金(Kovar alloy),铁镍钴膨胀合金,其名义成分如表1 所示。表面经过电镀,先镀Cu 后镀Ni。

表1 4J29 合金名义成分(质量分数/%)Table 1 Nominal composition of 4J29 alloy (mass fraction/%)

使用Olympus SZ61 体视显微镜对接触体的断裂、变形进行宏观观察,对接触体的断裂位置、接触体表面进行检查。采用Camscan 3100 扫描电镜观察断口微观形貌、裂纹的源区和扩展区特征。对接触体表面及断口不同区域进行能谱分析,分析断口表面是否存在腐蚀性元素。分别从断口横、纵2 个方向取样,按标准的金相试样制备程序磨抛后,用4%(质量分数)硝酸酒精溶液擦拭显示组织,使用Olympus GX51 金相显微镜进行显微组织分析。

2 试验结果与分析

2.1 断裂接触体宏观形貌

失效的电连接器中7 根连接导线的接触体断裂,一根未连接导线的接触体在失效件分解过程中发生断裂;所有断裂发生在玻璃粉固定的接触体根部,即热缩管与玻璃粉接触位置(图1)。根据电连接器上接触体的标号,连接导线断裂的接触体分别为4#~10#,未断的为3#。将分解过程中发生断裂的接触体命名为W。

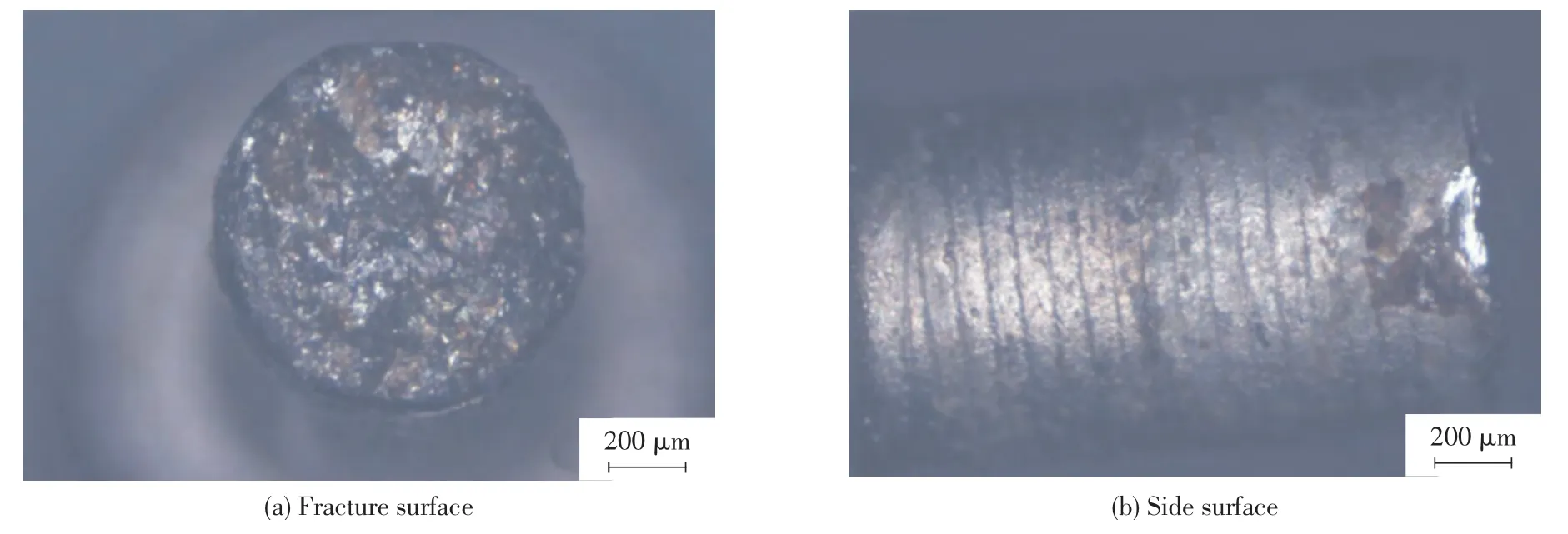

在体视显微镜下观察接触体断口发现,4#~10#断口宏观特征相似,以7#试样断口形貌为代表进行分析,可见7#试样断口平直,没有剪切唇和明显的塑性变形痕迹,断口表面呈暗褐色,部分位置可见银灰色(图2a)。断口附近侧表面为银灰色,基体上分布部分暗褐色斑点(图2b)。W试样也表现出平直断口,没有发现剪切唇和明显的塑性变形,其断口和断口侧面的颜色分布与4#~10#试样一致(图3)。直接人工打断的3#接触体断口宏观形貌如图4 所示,断口上有明显的塑性变形痕迹,断口侧表面整体呈银灰色,有金属光泽。对比人工断口和失效断口的特征可知,失效接触体断裂性质不是过载。

图1 电连接器断裂位置宏观形貌Fig.1 Macro morphology of fracture location in electrical connectors

2.2 断裂接触体断口微观形貌

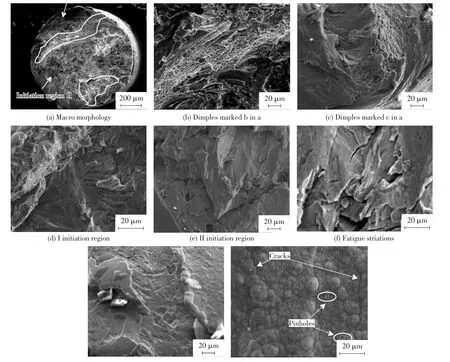

将断口经超声清洗后观察微观形貌。9#、10#断口表面全部被腐蚀物覆盖。4#~8#断口表面特征相似,同样以7#试样断口形貌为代表进行分析,断口表面约1/2 面积被腐蚀产物覆盖(图5a);断口边缘可见腐蚀坑和沿晶开裂形貌(图5b~图5c);局部可见二次裂纹(图5d);断口可见明显的河流花样及扇形形貌,根据河流花样的走向,源区位于表面;在远离表面位置,局部可见疲劳条带(图5e);观察断口侧表面,在镀镍层脱落位置,铁镍钴基体表面可见清晰晶界形貌(图5f)。

图2 7#接触体宏观形貌Fig.2 Macro morphology of 7# contactor

图3 W 接触体宏观形貌Fig.3 Macro morphology of W contact

图4 3#人工打断接触体宏观形貌Fig.4 Macro morphology of 3# contactor

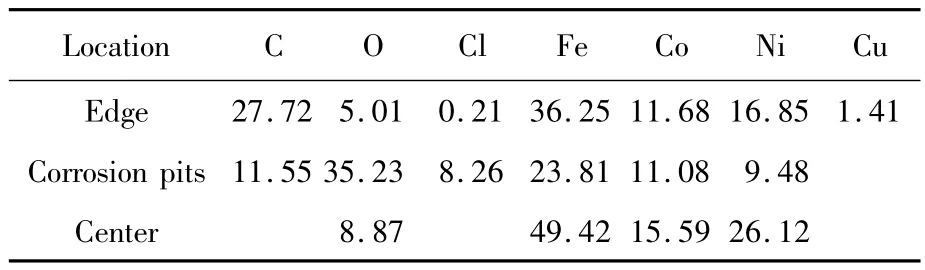

对7#断口表面进行能谱分析,结果表明各个位置均存不同程度的氧化,断口边缘和腐蚀坑发现腐蚀性元素Cl(表2)。

表2 7#断口表面不同位置能谱分析结果(质量分数/%)Table 2 EDS results of 7# fracture surface (mass fraction/%)

图5 7#断口及侧表面微观形貌Fig.5 Micro morphologies of 7# fracture surface and side surface

W 试样断口扫描电子显微镜下微观形貌如图6 所示。与图5 相比,断口表面腐蚀程度相对较轻,断口存在2 个不同形貌区域,图6a 中圈出的2 个区域为典型的韧窝形貌(图6b、图6c),它们对应于宏观形貌图4 中银灰色位置。能谱分析发现该处成分为铁镍钴基体成分,未发生氧化。断口其余位置为河流花样及扇形形貌,断口能谱分析表明这些区域O 元素含量较高,边缘位置还存在Cl、S 元素(表3)。表明该接线柱在送检前已发生开裂,而韧窝区域是经轻微碰撞后造成的瞬断区。根据河流花样汇聚方向判断,断裂起源于表面(图6a),有2 个起源位置(图6d、图6e)。断口上局部还存在二次裂纹,在远离源区位置,还可以发现疲劳条带(图6f);在断口侧表面镀镍层脱落位置上还可看到铁镍钴基体清晰的晶界形貌(图6g);此时镀层已经开裂并出现“针孔”形貌(图6h)。完全人工打断的断口表面上未见腐蚀特征,呈现出韧窝形貌,是典型的过载延性断裂特征。通过比较人工打断断口和服役失效断口的宏观微观形貌特征,基本可以排除接线柱服役过程中发生过载延性断裂的可能。

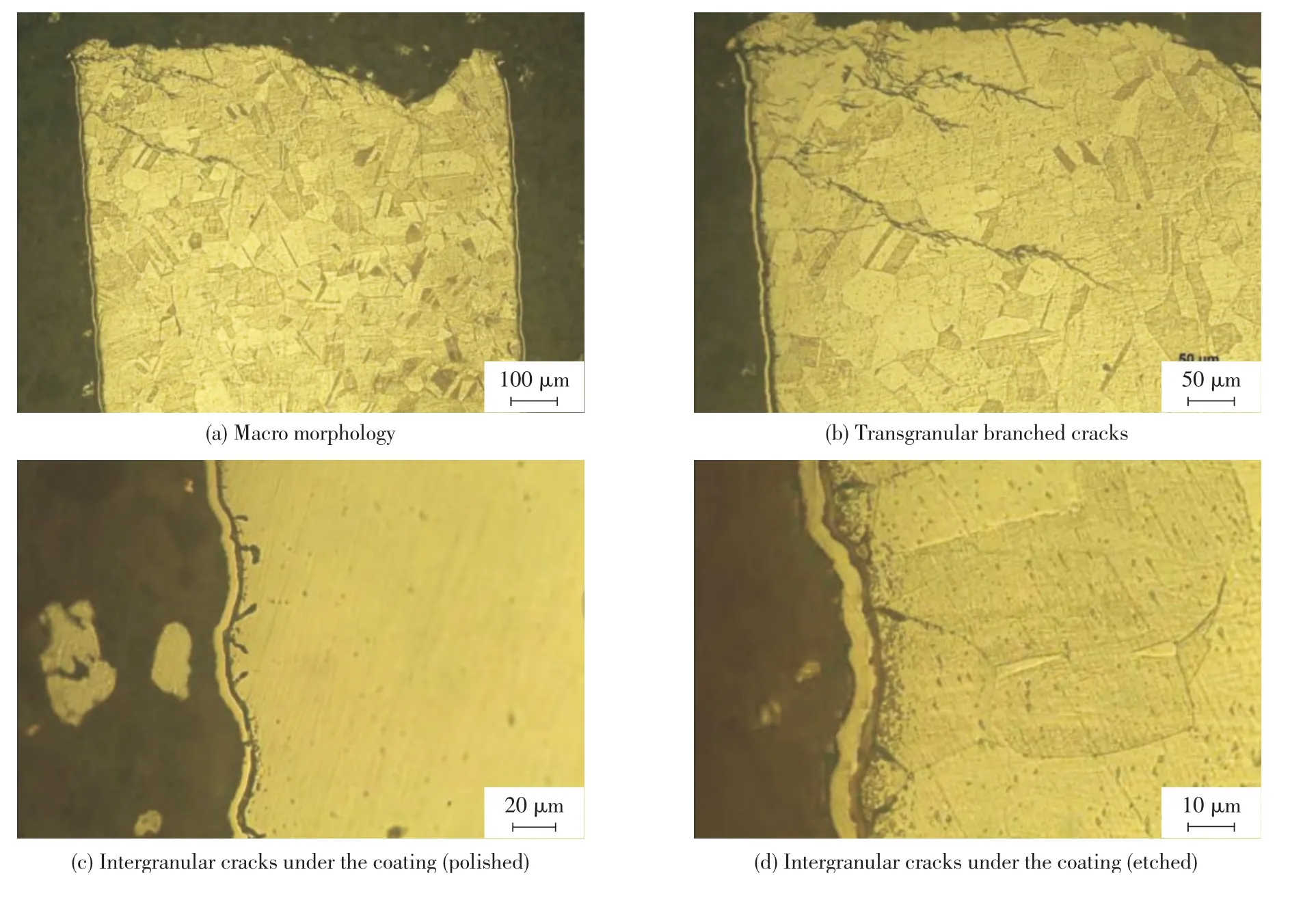

2.3 显微组织分析

4J29 合金是以Fe-Co-Ni 为基体的定膨胀合金。取断口试样的横截面进行金相观察,组织为奥氏体,边缘可见腐蚀坑(图7a);在腐蚀坑底部可见沿晶裂纹和穿晶分叉裂纹(图7b)。取带断口的接触体纵截面进行金相观察,在断口附近可见二次裂纹延伸入基体(图8a);同时,在断口下方可见从基体边缘向基体内扩展的穿晶裂纹,裂纹分叉(图8b);分别在抛光态和腐蚀态下观察镀层下的基体表层,可见一些沿晶小裂纹(图8c、图8d)。金相观察的结果表明,4J29 合金组织无异常。横截面上基体表层的腐蚀坑,坑底的穿晶扩展裂纹,以及纵截面表层的沿晶裂纹、断口下方的穿晶分叉裂纹,均是发生应力腐蚀的典型特征。

表3 W 断口不同区域能谱结果(质量分数/%)Table 3 EDS results of W fracture surface (mass fraction/%)

图6 W 断口及侧表面微观形貌Fig.6 Micro morphologies of W fracture surface and side surface

图7 断口横截面金相Fig.7 Microstructure of fracture transverse section

2.4 断裂原因分析

送检的电连接器接触体发生脆性断裂,断口边缘为典型的解理特征,并覆盖有腐蚀产物,腐蚀产物里含有Cl 及大量的O。断口平直,起源于表面,且为多源,断口上局部可见二次裂纹,在断口边缘可见腐蚀坑。以上特征均与应力腐蚀典型特征相符[11]。这说明该电连接器接触体是由于应力腐蚀而导致开裂的。在断口远离源区无腐蚀产物区域,局部可见疲劳条带,表明接触体的最终断裂为疲劳断裂。由此可知,接触体是在静载荷的应力腐蚀作用下发生开裂,而在随后工作过程中的振动应力作用下发生疲劳断裂。

图8 断口纵截面金相Fig.8 Microstructure of fracture longitudinal section

材料产生应力腐蚀的条件为拉应力、特定介质和应力腐蚀敏感性[11]。接触体端部焊接的导线对接触体有拉伸作用,同时接触体在玻璃粉烧结过程中产生残余拉应力。失效的电连接器中,连接导线的8 根接触体中有1 根未断,同时,未连接导线的2 根中有1 根发生断裂,结果表明,导致应力腐蚀开裂的静拉应力来源于材料残余拉应力。观察断口侧表面,在镀镍层脱落位置,铁镍钴基体表面可见清晰晶界形貌(图5f、图6g)。接触体在氧化热处理过程中,晶界容易被氧化,严重的氧化导致晶界腐蚀,表面不平整。镀镍层表面也观察到开裂及“针孔”等形貌。有资料表明,4J29合金镀镍前进行玻璃粉的烧结,然后酸洗去除氧化层,酸洗过程中如果产生过腐蚀,则沿晶界会形成很深的腐蚀沟,即使再经过表面化学抛光处理也不能去除。这种较深的腐蚀沟一方面吸附残酸,留下Cl-,另一方面会影响镀层质量(虚镀),该处在外力作用下最易出现微裂纹[12]。对失效件进行能谱分析结果显示,接触体表层和腐蚀坑中含有大量的Cl 元素,其来源于接触体酸洗过程的残留。有研究表明,仅含0.001 1%卤化物的松香焊剂即可诱发和扩展导致接触体断裂的应力腐蚀裂纹[13],4J29 合金在含Cl-的介质中对应力腐蚀很敏感。接触体表面“针孔”和裂纹的存在,构成了4J29 合金与镀层的电偶腐蚀对,在介质的作用下很快就使4J29 合金产生了局部腐蚀坑,随后在应力或腐蚀产物楔入应力作用下在腐蚀坑底部诱发产生应力腐蚀裂纹,从而大大地缩短了4J29合金接触体的应力腐蚀起裂阶段。裂纹形成后,由于缝隙窄,加上Cl-的排氧作用,尖端应力集中程度更加严重,材料在应力作用下开裂,裂纹穿晶扩展。开裂后的接触体疲劳性能下降,且应力集中程度高,在工作振动应力(飞机起飞、降落和打炮时)作用下最终发生疲劳断裂。

因此,尽管接触体断口呈现疲劳特征,但裂纹的起源与4J29 基体晶界开裂及腐蚀性Cl-有关。在电连接器生产过程中应严格控制接触体表面氧化程度、酸洗程度及Cl-的残留,保证镀层致密、无孔洞和裂纹。

3 结论

1)电连接器接触体在应力腐蚀的作用下发生开裂,经受工作振动应力作用,最终发生疲劳断裂。

2)接触体失效裂纹萌生阶段的主要特征为腐蚀坑和沿晶,裂纹扩展阶段的主要特征为裂纹穿晶分叉和疲劳条带。

3)电连接器接触体失效的根本原因在于酸洗后腐蚀性Cl-残留和表面镀层开裂。

[1]Lin Y T,Chung Y L,Wang Z K,et al.AgMgAl metallic glassy and intermetallic thin films for electric contactapplications[J].Intermetallics,2015,57(2):133-138.

[2]宋洋.航空电连接器可靠性研究及应用[D].沈阳:东北大学,2010:9.

[3]Buggy M,Conlon C.Material selection in the design of electrical connectors[J].Journal of Materials Processing Technology 2004,153-154(10):213-218.

[4]Carvou E,Abdi R E,Razafiarivelo J,et al.Thermo-mechanical study of a power connector[J].Measurement,2012,45(5):889-896.

[5]任万滨,王鹏,马晓明,等.电连接器镀金铜触点材料微动磨损特性的实验研究[J].电工技术学报,2013,28(12):119-124.

[6]潘骏,靳方建,陈文华.电连接器接触件结构分析与插拔试验[J].中国机械工程,2013,24(12):1636-1641.

[7]靳方建.电连接器接触件可靠性分析与高温插拔试验[D].杭州:浙江理工大学,2013:1.

[8]陈文华,崔杰,潘骏,等.航天电连接器振动可靠性试验与分析[J].航空学报,2003,24(4):342-345.

[9]Noëla S,Correia S,Alamarguy D,et al.Fretting behaviour of various intermetallic compounds in electrical contacts:Influence on reliability[J].Wear,2011,271(9-10):1515-1523.

[10]高进.金属应力腐蚀断裂与其保护层质量的关系[J].机械工程材料,2000,24(1):43-45.

[11]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2003:258.

[12]郭林娣,顾浚祥,胡彩娥,等.晶体管引线脆断原因的探讨[J].上海钢研,1986,9(2):72-76.

[13]沈卓身,徐金堃,李伟京,等.镀金晶体管可伐合金外引线腐蚀断裂机构分析[J].北京钢铁学院学报,1987,9(4):118-125.