铝合金焊缝裂纹的阵列涡流检测仿真研究

2015-11-28谢建红李来平

谢建红,李来平,危 荃,涂 俊,宋 凯,*

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.上海航天精密机械研究所,上海 201600)

0 引言

铝合金因具有良好的耐蚀性、导电性、导热性和高的比强度,现已被广泛应用于航空航天、车辆、桥梁等领域[1]。而由于铝合金特有的材料属性,其焊接过程中容易产生气孔、夹渣、表面裂纹等缺陷[2],这些缺陷的存在会直接影响焊接件的安全使用。因此加强对铝合金焊缝质量的检测对于确保工程安全具有重要意义。

许多学者开展了大量关于铝合金焊缝质量检测的研究。王常玺等[3]采用超声相控阵纵波扫描技术,对不同厚度铝合金薄板FSW 焊缝内部缺陷实施检测,结果表明可有效检出5 mm 以上厚度板中0.3 mm 的侧孔和0.5 mm 的平底孔。喻程等[4]对激光复合焊铝合金焊缝采用同步辐射X射线成像技术检测,发现此方法能够有效地检测焊缝内部的体积型微气孔缺陷。高鹏等[5]对良好、含有密集气孔和未焊透3 种状态铝合金焊缝的涡流检测信号进行分析,采用Lempel-Ziv 复杂度和近似熵测度研究焊缝涡流电磁信号的复杂度,结果表明这2 种算子对焊缝的类别可有效辨识。

阵列涡流检测(Eddy Current Array Testing,ECAT)是近十几年才发展起来的一项电磁无损检测新技术,它是通过特殊的检测线圈结构设计,并借助于强大的数字信号处理和计算机技术,实现对待检工件的快速、有效的检测[6-10]。采用ECAT 法对焊缝质量进行评价,不仅能有效地消除由焊缝形面差异和粗糙不平造成的严重提离干扰,而且还能清楚地了解受热区金属材质的变化[11-12]。

本研究以5A06 铝合金熔焊构件为研究对象,建立带表面裂纹熔焊构件的三维有限元模型,分析阵列涡流探头扫查不同位置表面横向裂纹时的输出信号特征,并研究焊缝受热区金属材质变化对阵列涡流线圈输出信号的影响,为今后铝合金熔焊构件的工程检测奠定理论基础。

1 ECAT 有限元模型

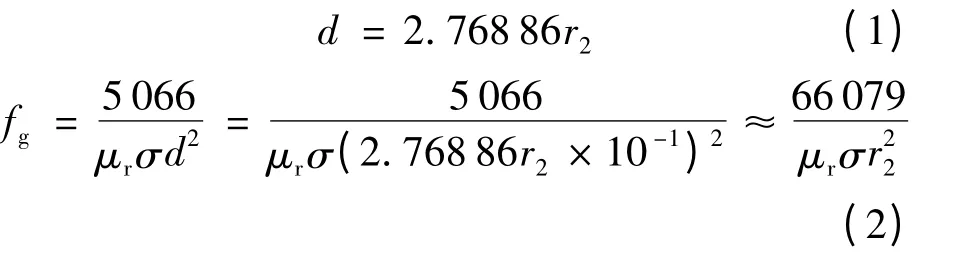

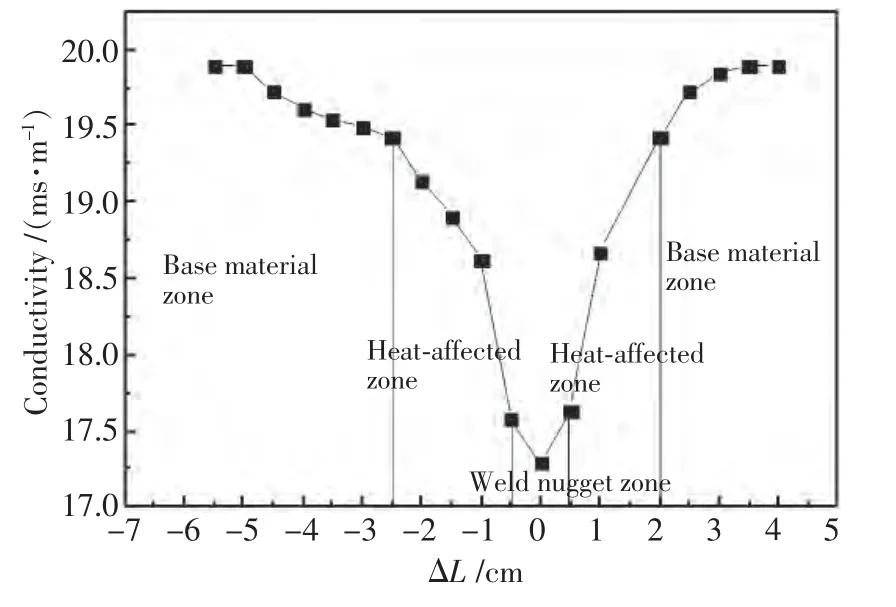

铝合金熔焊构件ECAT 有限元模型主要由含横向裂纹的铝合金熔焊构件、阵列涡流传感器及空气组成。模型扫查示意图如图1 所示。待检熔焊构件为一电导率不均匀的非磁性介质,相对磁导率μr=1,电导率为σ,其长度为l1,宽度为w1,工件厚度为d1。焊缝位于构件中间位置,宽度为w2,余高为d2。以焊缝的中轴线为参考,裂纹中心分别位于焊缝的中轴线上和位于焊缝边缘线与中轴线的中间位置,将这些裂纹分别简称为正上方横向裂纹和侧面横向裂纹,裂纹使用矩形槽代替表征。一个由多个内径为r1、外径为r2、高为h、匝数为N 的线圈构成的阵列涡流传感器置于焊缝上方,每个线圈底面中心与焊缝表面之间的距离均为l0。线圈耦合外接电路,电压源输出频率的选取与工件的特征频率fg有关,采用放置式线圈检测工件时,由于探头线圈的尺寸非常小,可将待检工件看成半无限大平面,建立简化涡流模型,通过涡流环理论推导出工件的特征频率。

放置式线圈检测工件表面裂纹时的试验频率一般选择范围为f=(10~50)fg。

图1 裂纹扫查模型示意图Fig.1 Schematic drawing of crack scan model

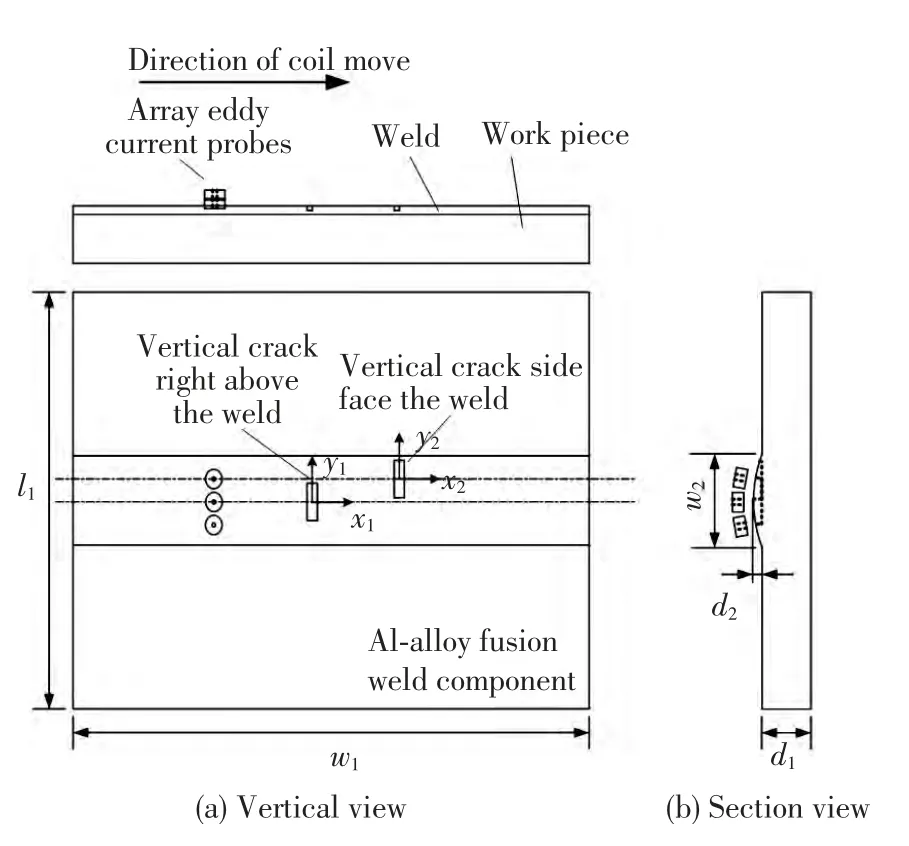

由于焊接时的高温影响,构件的电导率会产生复杂变化,因此可以通过测量试验获取构件各区域的电导率变化规律:垂直于焊缝中轴线逐点采集各标定点的电导率值并绘制曲线(图2 中ΔL表示采样点与焊缝中心位置距离),可以看出焊缝各区域电导率关于焊缝中心对称呈V 型分布,母材区域电导率变化约0.464 Ms·m-1,热影响区电导率越靠近焊核部分值越小,变化约1.856 Ms·m-1,焊核区域电导率变化约0.29 Ms·m-1。如果忽略测量误差及工件本身材质等因素影响,可以近似认为母材区域及焊核区域电导率相对于热影响区是均匀的,母材区域电导率取值为19.43 Ms·m-1。

图2 焊缝各区域电导率分布图Fig.2 Conductivity distribution map of each part of the weld

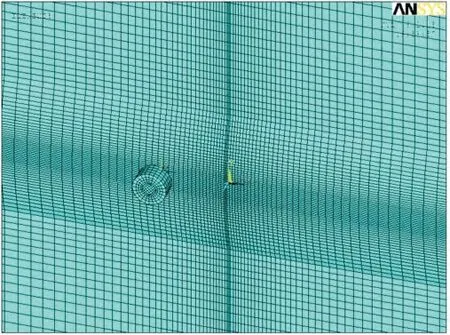

在建立三维实体模型之后必须对其进行离散化,以缺陷处网格最密,逐渐向外稀疏,过渡尺寸比例控制在1/3,图3 给出了线圈和导体局部区域的网格划分。有限元离散化后空气层外边界施加通量平行边界条件,求解后通过后处理模块获得缺陷附近的电磁场、感应电流的分布及感应线圈的电压等参量。

图3 导体和线圈局部网格划分Fig.3 Section of meshes generated in conductive specimen regions and probe-coil

2 仿真结果讨论分析

2.1 横向裂纹长度对线圈感应电动势的影响

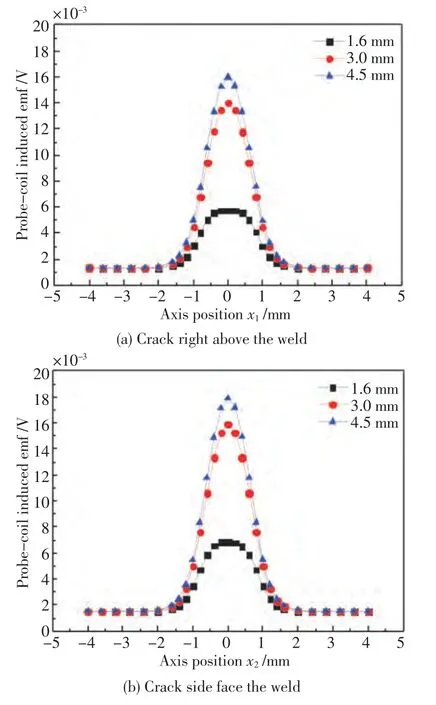

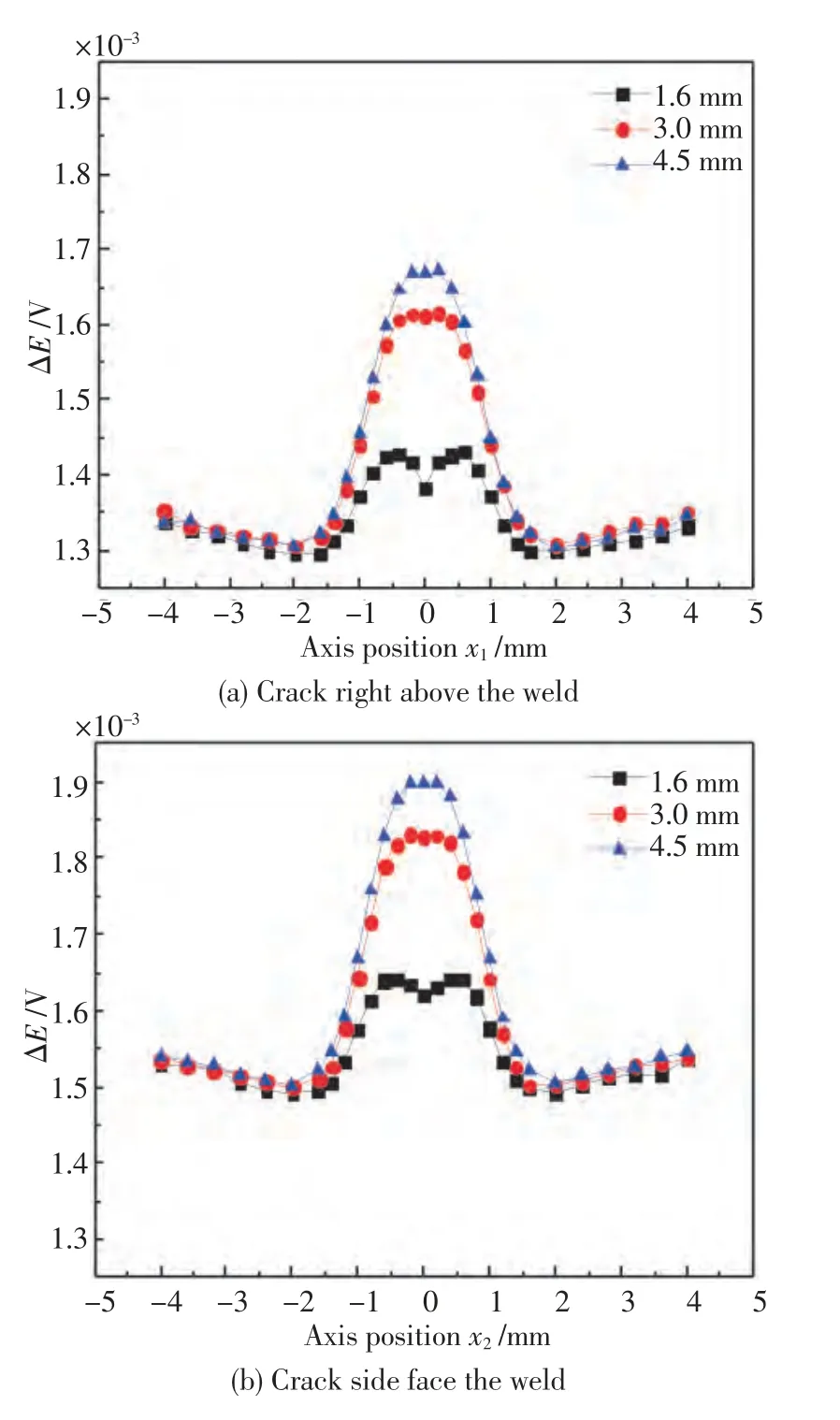

为研究不同尺寸铝合金焊缝裂纹对检测线圈感应信号的影响规律,设计了焊缝正上方和侧面的横向裂纹(图1),不同位置的裂纹长度分别为1.6、3.0、4.5 mm,其他尺寸(宽×深)均为0.2 mm×0.3 mm。尺寸为r1=0.4 mm、r2=1 mm、h=1 mm、N=100 的线圈置于长l1=40 mm、宽w1=60 mm、厚度d1=4.36 mm 的带有宽l2=9 mm、余高d2=0.66 mm 焊缝的铝合金焊缝试块上进行裂纹检测,提离l0=0.5 mm。根据式(2)可计算出工件的特征频率fg=15.3 kHz,可取线圈工作频率f=500 kHz。图4 为激励电压U=12 V 时线圈感应电动势的幅值变化曲线(x=0 处为裂纹中心点),从图中能够很清楚地看到:裂纹位于焊缝正上方线圈感应电动势幅值变化规律与裂纹位于焊缝侧面相同,即随着线圈移动逐渐靠近裂纹,线圈感应电动势幅值会迅速增大,线圈感应电动势幅值在线圈移至裂纹正上方时达到最大值,随后线圈继续移动离开裂纹,线圈感应电动势又会下降回到起始值。当裂纹长度分别为1.6、3.0、4.5 mm 时,随着裂纹长度的增加,线圈感应电动势幅值也随之增大,裂纹长度与线圈感应电动势的波峰幅值呈现单调递增的关系。

图4 裂纹位置变化对线圈感应电动势的影响Fig.4 Influence of crack in different location on probe-coil induced emf

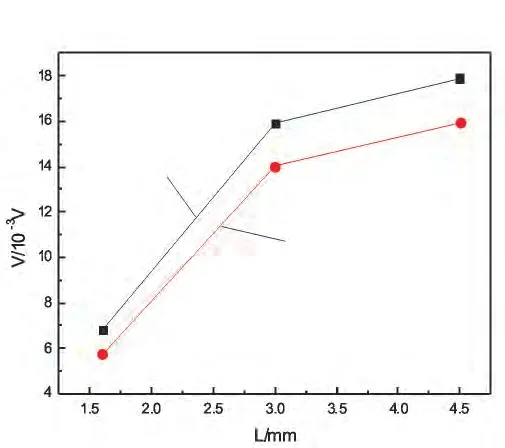

对比同一尺寸、不同位置裂纹下线圈感应电动势变化曲线的峰值(图5),以Es、E0分别表示裂纹位于焊缝侧面及正上方时线圈感应电动势峰值,当裂纹长度为1.6、3.0、4.5 mm 时,(Es-E0)/ E0值分别为18.7%、13.6%、12.2%,即随着裂纹长度的增加,Es相对Eo变化量逐渐减小,且Es总是大于E0。上述信号变化规律是因为当涡流探头由焊缝正上方移至焊缝侧面时引起了两种变化:1)提离距离:裂纹所处焊缝表面的曲率半径变小,由弧面形状缘故在线圈提离l0基础上产生的附加提离减小;2)电导率:线圈与热影响区之间的距离减小,由焊缝各区域电导率差异引起的导体内部感应涡流分布发生改变。

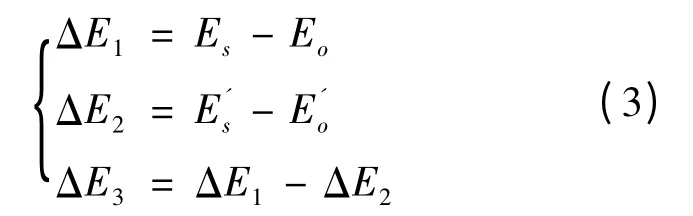

为研究这2 种变化对感应信号的具体影响,在裂纹长度为3.0 mm 时可分别计算出各变化所引起的线圈感应信号幅值波动。以Es、E0分别表示由于焊接作用电导率非均匀状态下裂纹位于焊缝侧面及正上方时线圈感应电动势峰值,而则为模型电导率为均匀特性时裂纹位于焊缝侧面及正上方时线圈感应电动势峰值,因此提离距离和电导率2 种因素引起信号变化及单一因素影响大小可表示为:

式中:ΔE1为2 种因素引起信号变化量;ΔE2为曲率半径影响的信号变化量;ΔE3为电导率影响的信号变化量;E'、E'0为构件焊核区域电导率为17.3 Ms·m-1计算结果。

图5 感应电动势峰值差Fig.5 Difference peak value of induced emf

当裂纹长度为3.0 mm 时,计算模型可得,Es=15.919 mV、E0=14.013 mV、E's=14.469 mV、=12.763 mV,由此可以计算,ΔE1=1.906 mV、ΔE2=1.707 mV、ΔE3=0.200 mV,则ΔE2/ΔE1=0.895,提离距离的变化诱发的信号变化较大,是主要影响因素,即表明焊缝形貌变化的作用影响比焊接工艺对电磁特性影响要更显著,因此需要保证稳定的焊接工艺形成均匀的焊缝以利评估的稳定性。

2.2 焊接引起的材料电导率变化对线圈感应电动势的影响

当线圈与裂纹的相对位置不变时,改变材料电导率,这会影响导体内部感应涡流的分布及有效的渗透深度,从而使得线圈的感应信号也发生改变。

为了研究这一影响,在2.1 节的基础上仅改变构件的材料电导率(其他条件参数均与2.1 节相同),使构件各区域的材料电导率相同(后文统述为电导率均匀),以获取在电导率均匀的情况下扫查横向裂纹时线圈感应电动势幅值Eu的变化曲线,然后与电导率不均匀时的感应电动势幅值Enonu的变化曲线(图4)进行对比分析。电导率均匀时构件整体赋予母材区域相同的材料属性,电导率不均匀时热影响区按图2 所示赋材料属性,焊核区域则赋材料电导率为17.30 Ms·m-1,母材区域赋材料电导率为19.43 Ms·m-1。图6是2 种不同位置、3 种不同裂纹长度下由材料电导率变化引起的线圈感应电动势幅值变化的轨迹,其中ΔE=Enonu-Eu。对比图6、图4 中变化曲线的峰值可以发现,在2 种不同位置裂纹下,图6中变化曲线峰值所占图4 中变化曲线峰值的比例近似相同,裂纹长度为1.6、3.0、4.5 mm 对应所占比例分别约为24.0%、11.5%、10.6%,这说明当裂纹长度分别为1.6、3.0、4.5 mm 时,裂纹长度越大,焊接所引起的5A06 铝合金材料电导率减小在裂纹检测时对线圈输出信号的影响越小。

图6 材料电导率变化对线圈感应电动势的影响Fig.6 Influence of material conductivity changes on probe-coil induced emf

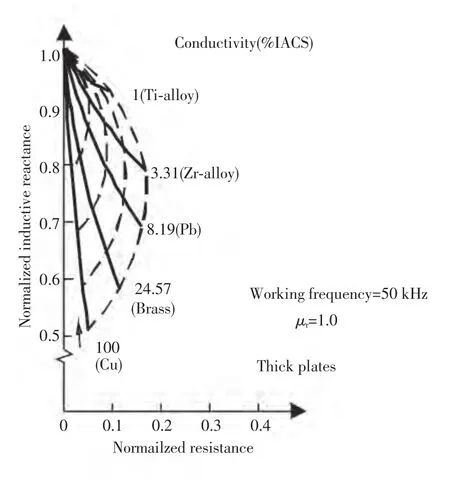

从图6 中还可以看出,焊接所引起的5A06铝合金材料电导率减小会使得线圈的感应电动势幅值增大。上述变化的原因根据电导率对阻抗的影响曲线(图7)[11],材料电导率由于焊接作用从19.43 Ms·m-1减小至17.30 Ms·m-1时,线圈阻抗值沿着阻抗曲线向上移动,即阻抗增大,从而引起线圈感应电动势的增大。

图7 电导率对阻抗的影响Fig.7 Influence of conductivity on impedance

3 结论

1)当裂纹长度分别为1.6、3.0、4.5 mm 时,随着裂纹长度的增加,线圈感应电动势幅值也随之增大,裂纹长度与线圈感应电动势的波峰幅值呈现单调递增的关系,且随着裂纹长度的增加,Es相对Eo变化量逐渐减小,总是Es>Eo;

2)焊接所引起的5A06 铝合金材料电导率减小会使得线圈的感应电动势幅值增大,且当裂纹长度分别为1.6、3.0、4.5 mm 时,裂纹长度越大,电导率减小对线圈输出信号的影响越小。

[1]曹慧.航天常用铝合金焊接接头性能分析[J].焊接技术,2014,43(12):23-25.

[2]元恒新.焊接材料及工艺对铝合金焊接性能的影响[D].重庆:重庆大学,2006:12.

[3]王常玺,刚铁,于朋,等.一种铝合金薄板搅拌摩擦焊焊缝的超声快速检测方法[J].机械工程学报,2015,51(2):7-13.

[4]喻程,吴圣川,胡雅楠,等.铝合金熔焊微气孔的三维同步辐射X 射线成像[J].金属学报,2015,51(2):159-168.

[5]高鹏,王超,支亚,等.铝合金焊缝电涡流磁场信号的非线性特征提取及分类方法研究[J].物理学报,2014,63(13):134103.

[6]刘波,罗飞路,侯良洁.涡流阵列检测裂纹特征提取方法的研究[J].仪器仪表学报,2011,32(3):654-659.

[7]Bureau J F,Ward R C,Jenstead W.Advances in eddy current array sensor technology[C].Abstracts of 17th World Conference on Non-destructive Testing,Shanghai,2008:25-28.

[8]Butin L,Perez L,Dolabdjian C,et al.New NDE perspectives with magnetoresistance array technologies-form research to industrial applications[J].Or Insight,2005,47(5):280-284.

[9]丁天怀,陈祥林.电涡流传感器阵列测试技术[J].测试技术学报,2006,20(1):1-5.

[10]林俊明,李同滨,林发炳,等.阵列涡流探头在钢管探伤中的实验研究[J].钢管,2001,30(3):39-40.

[11]徐可北,周俊华.涡流检测[M].北京:机械工业出版社,2004:126.

[12]林俊明.电磁无损检测技术的发展与新成果[J].工程与试验,2011,51(1):1-5.