六步相移法在透明材料应力计算中的应用研究

2015-11-28侯学勤

张 博,侯学勤,厉 蕾

(1.中航工业基础技术研究院,北京 100028;2.北京航空材料研究院,北京 100095;3.中航工业失效分析中心,北京 100095;4.航空材料检测与评价北京市重点实验室,北京 100095)

0 引言

在众多的试验技术中,光弹法的明显优势就是以直观的条纹图给出应力场的全部信息,即表征主应力差的等差线和表示主应力方向角的等倾线,通过应力分离方法进而得到各应力分量或主应力的大小和方向。但是有机玻璃材料的双折射特性较弱,通过传统光弹法对其进行应力测量时,测试结果精度低,不能完全反应应力分布的真实情况。随着技术的进步,新的相移法的引入,以及数字图像处理概念的诞生都推动着光弹法的进步[1]。目前国内外在数字光弹性方法上做了大量的工作,采用具有暂时双折射特性的环氧树脂材料为模型的光弹法应力分析已经很成熟,已应用在多个领域,为结构的设计优化提供指导。目前对于应用光弹法进行飞机座舱透明件实际测试的应力分析还很少。E.C.拉扎列娃曾用光弹性法对有机玻璃残余应力作过专门研究,但是只处于定性研究阶段[2]。北京航空材料研究院的王自明采用该技术对有机玻璃应力状态进行了有损分析[3]。清华大学在20 世纪90年代初期曾经针对透明件开展了光弹法测应力的研究,取得了阶段性的进展,但是限于当时的计算机水平的落后,以及图像处理技术的不成熟,无法实现数字图像的处理与结果的批量分析,使得该技术在透明件上的应用受到限制[4-5]。俄国学者H.K.Aben 利用此法对无机玻璃制成的酒瓶进行了应力的测量,并取得很好的结果[6]。天津大学曾以YB-3 号有机玻璃为试验对象,搭建了基于六步相移理论的数字光弹系统,并且在Windows 2000 系统下,以Visual C++作为开发平台,基于Matrox Meteor-Ⅱ/Standard 图像采集卡二次开发了数字光弹性测试方法的软件,对采用此法实现测量航空透明件应力的可能性给出了系统的分析与阐述[7]。但是在透明件用材料的条纹值标定、应力分离的建模、图像处理技术的完善,以及结果分析的适用性等关键的数据和过程,还需要进行大量的研究。

在飞机座舱透明件成型、加工、装配、使用过程中,会受到各种工艺因素的作用与影响,由于工艺选择不当和使用环境的作用,制件存在残余应力,有机玻璃对于缺口和应力集中等都非常敏感,抗裂纹扩展能力很差,应力超过许用范围,会使制件产生裂纹,裂纹是造成透明件失效的主要原因,也是造成空中爆舱事故的主要原因,因此透明件在制造及服役过程中的性能可靠性及质量监控显得尤为重要,研究透明件的应力无损检测技术意义重大。同时,由于透明材料是典型的非晶态高聚物,其特性决定了其对光波、声波的不敏感,因此常用于金属材料的应力检测方法在透明材料上受到限制。近年来,由于飞速发展的计算机技术,推动了传统光弹技术的发展,使数字光弹法测量透明材料的应力成为可能,本研究采用数字光弹系统,在已发展的六步相移理论基础上,对有机玻璃透明材料进行应力测量;并用具有精确理论解的对径受压圆盘进行结果验证,探索六步相移法测试有机玻璃透明材料应力分布的可行性,最后分析引起误差的因素。

1 试验

1.1 试验材料及设备

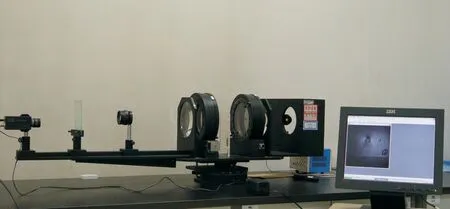

YB-DM-10 有机玻璃(锦西化工研究院生产)试样,厚度7 mm,尺寸150 mm×150 mm,表面无杂质,光学质量优良。所使用的设备为数字光弹应力测试系统(图1)。

图1 数字光弹应力测试系统Fig.1 Digital photoelastic system for stress testing

1.2 试验方法

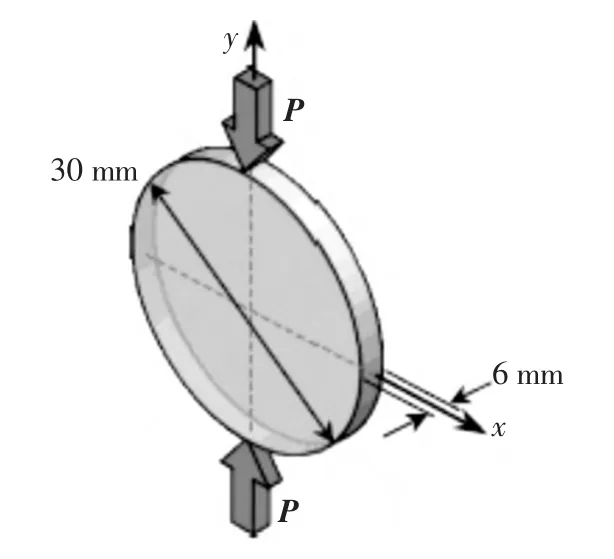

采用具有精确理论解的冻结应力圆盘进行试验,通过六步相移实验术进行采集图像,借助图像处理增强条纹信息,然后进行解包裹运算,获得圆盘的应力分布,进而验证六步相移法在透明材料应力测试中的可行性。冻结温度为125 ℃,冻结应力圆盘的受力情况如图2 所示。根据圆盘受力理论模型计算应力大小,对圆盘进行应力测定,通过对比试验结果,可以验证六步相移法数字光弹测试透明材料应力的准确性。

图2 冻结圆盘受力示意图Fig.2 Illustration of stress of frozen disc

2 试验结果与讨论

2.1 图像采集

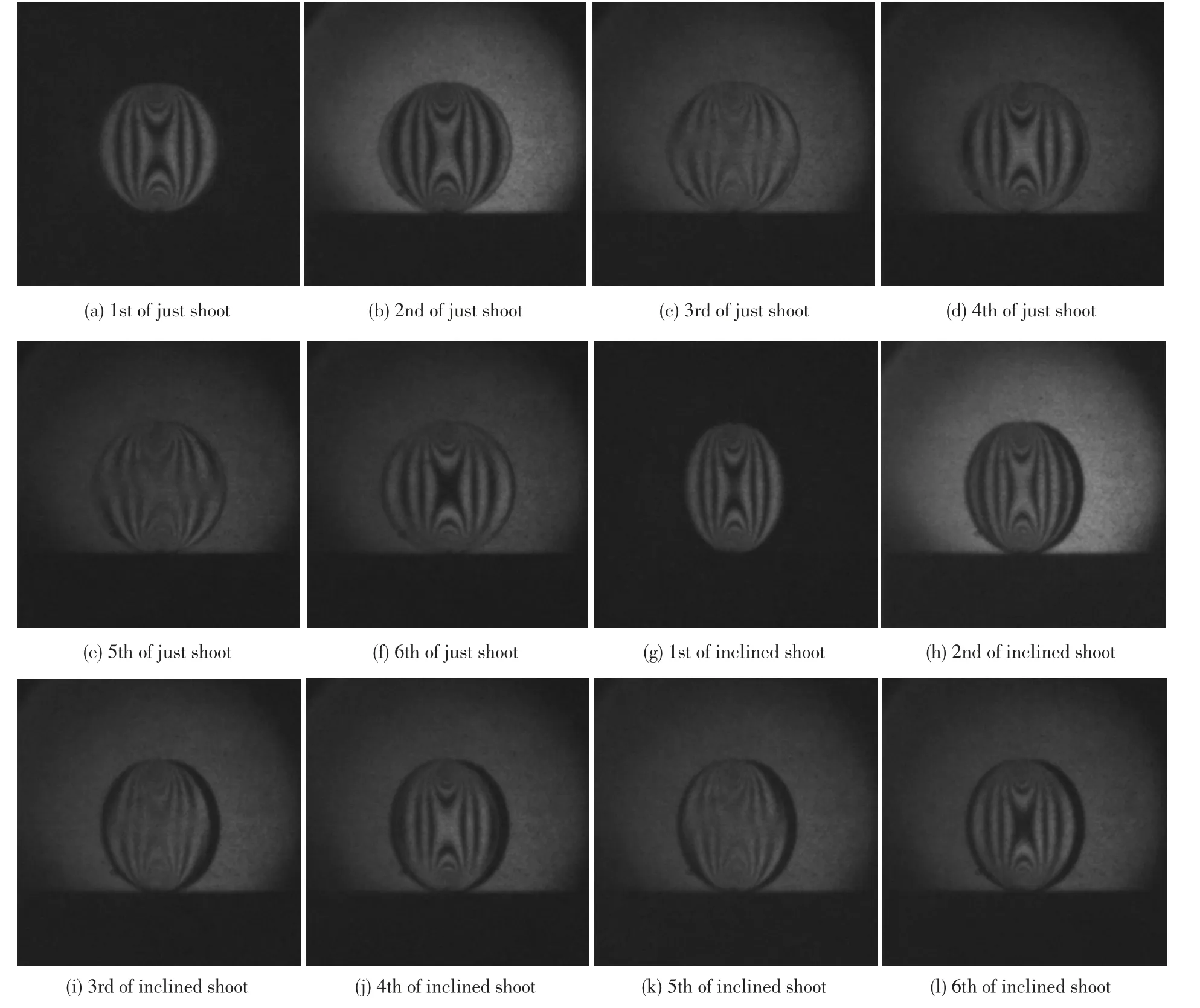

将试样置于偏振光场,尽量使孔位图像靠近成像屏的中央,取斜射角度为20°,六步相移图像如图3 所示。

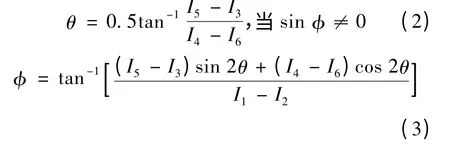

2.2 六步相移实验算法

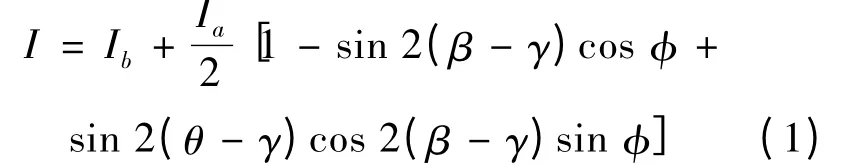

Patterson 和Wang 提出的六步相移法可获得等倾线和等差线266个信息量的相位值,是确定光弹性等差线和等倾角的全场方法,很好地实现了光弹性测试需求,通过解包裹处理,可获得全场下等倾线和等差线分布,大大提高了光弹性方法的测试能力,首先从检偏镜出射的光强的表达式I,考虑到背景光强的影响Ib,则有:

其中:Ia为从起偏镜出射的光矢量振幅的比例常数,β 为检偏镜与光轴平面的中的参考坐标轴x的夹角,γ 为第二个1/4 波片的快轴与参考坐标轴x 的夹角,θ 为应力模型σ1方向与参考坐标轴x 的夹角,φ 为光波通过应力模型任一点所产生的相位差。

当起偏镜角度β 和第二个1/4 波片角度γ 按步长π/4变化时,式(1)将对应于不同的偏振场设置,得到不同的光强等式,如表1 所示。

图3 六步相移图像Fig.3 Six-step phase shifting images

表1 不同偏振场设置下的光强表达式Table 1 Light intensity formula in different polarization field

其中,有下列等式成立:

式中的相位角φ 反映了试件图像中的条纹级次。

2.3 图像处理

由自动图像采集系统采集到的材料条纹图,由于透明材料板材自身的光学缺陷、表面的不光滑以及光束入射到板材产生的反光和激光的亮度等因素,引起采集的条纹图像会有若干亮(暗)斑、亮(暗)点或亮(暗)带,称之为噪声。这些噪声的存在会严重干扰或畸变余弦形式的光强分布,影响条纹图的后期处理,也直接影响结果的精度与可信度,因此必须对其进行较好的平滑处理。近年来,随着计算机技术和视频技术在各个领域的广泛应用,计算方法也因此有了相应的改进。本部分内容对条纹图像进行噪声滤波及平滑预处理,提前消除图像噪声及光源性因素对主要应力分布信息的干扰[8-10]。

首先进行滤波噪声处理。对图像进行滤波处理,其主要目的是为了消除亮(暗)点、亮(暗)带等噪声。这种噪声会严重的畸变余弦形式的光强分布,干扰图像的平滑效果,尤其是试件表面污染而形成的亮(暗)点、亮(暗)带,会导致计算结果产生很大的偏差。针对上述2 种噪声的消除,分别采用2 种方法:对于亮点样噪声,采用局部线形插值滤波,沿横、纵2 个方向进行线形滤波,在去除亮斑的同时,能较好地保持图形的原貌;对亮带样噪声按照光强分布规律对亮带进行外延处理[11-12]。

其次对图像平滑处理。由于光源的不稳定性,使得图像光强的分布不均匀。为平滑图像,同时要消除高频干扰部分。本研究采用邻域平均法进行图像的平滑处理,其基本思想是用几个象素灰度的平均值代替每一个象素的灰度值,设一幅N×N 象素的图像f(x,y),平滑后得到的图像为g(x,y),则

其中:S 是点(x,y)的邻域中各点的坐标的集合,但不包括(x,y),它的范围可依据不同情况进行选择;M 是集合内坐标点的总数。

通过对图像进行噪声滤波及平滑处理,可将采集到的图像中除应力引起的双折射信息过滤掉,为获得应力图的相位信息提高了可信度。

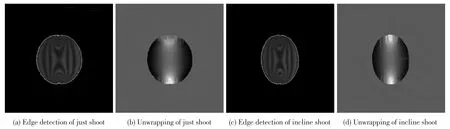

2.4 相位解包裹

在进行相移解包裹之前,要对图像进行边缘检测,边缘检测对于本部分有重要的意义,主要是消除无效区域对结果计算的影响;同时对于解包裹运算、应力分析都有贡献。此外,对于一次正射、一次斜射法来求取两向平面应力情况时有一个关键问题,即找到正射相位值矩阵在斜射相位值矩阵中的对应元素。这就需要勾勒出准确的边缘范围,以便正射与斜射进行匹配。对应的解包裹及边缘检测的结果如图4 所示。

相位解包裹处理后获得全局的条纹级次,从而计算应力分布。根据相位解包裹得到关键的相位角大小,则有主应力差为:

这是在试件与光轴垂直的情况下,称为正射,为了求得应力σ1和σ2的大小还要使试件与垂直于光轴的平面成一定角度φ 时再斜射一次。这时由六步相移后得到的相位角对应的应力计算公式为:

这样即可算得应力σ1、σ2的大小。在式(5)、式(6)中:fσ为材料条纹值(材料条纹值fσ既是一个联系光学量和力学量的基本常数,又是一个用来衡量模型材料敏感性的常数,简单地说就是材料条纹值fσ越大,对应的条纹数就越少),d 为测试试件的厚度,φ 为斜射时试件平面与垂直于光轴的平面的夹角,φ 为前面由六步相移计算得到的相位角。

图4 解包裹及边缘检测Fig.4 Unwrapping and edge detection

2.5 应力分离及计算

采用斜射法分离应力,主应力和在圆盘上的分布如图5 所示。

YB-M-10 材料条纹值fσ=38 kg/cm ×条,斜射角度θ 为20°,借助六步相移法获得图像的相位;根据中心点的位置,以及边界情况,可求任意位置的主应力σ1、σ2大小,图6 为圆盘中心点横向坐标轴上各点的2 个主应力大小。

图5 圆盘主应力分布Fig.5 Distribution of main stress of disc

图6 沿圆盘中心线的应力分布Fig.6 Distribution of stress by center line

通过计算,试验所用的圆盘中心点处应力极值分别为σ1max=578.8 kPa,σ2min=0.2 kPa。按照弹性力学公式计算理论极值,中心点处应力值理论极值为:σ1=533.1 kPa,σ2=0 kPa。

由此,可计算相对误差为:

从以上结果可以得知,采用六步相移法对有机玻璃透明材料进行应力分布的考察是可行的,根据本研究的试验结果相对误差为7.9%,在工程应用领域能满足实际需求。引起误差的因素除试样本身的加工精度外,还与试验光学系统等因素有关,具体分析如下:

1)试样加工过程的尺寸精度、加载方法和精确度、切片的磨制等问题都会给测量带来误差。

2)在数字光弹性相移法中,通过不同的偏振仪光学系统的光场设置,可使试件中各点产生不同的相位差,它将对应于不同的光强分布,这是相移法的基础,然而在改变偏振光场设置过程中,就可能出现由起偏镜、检偏镜和1/4 波片旋转角度不精确引起的误差。对于具有准确角度的各光学元件形成的偏振光场,光强表达式是正确的,如果某个光学元件的角度存在误差,那么从该偏振仪光学系统输出的关于试件的真实光强与理论光强有所不同,它导致所计算的等倾角和等差线相位信息受到了影响。偏振光学系统的误差主要表现在各光学元件在旋转过程中产生的角度误差[3]。

3)在用正射结合斜射法分离应力时,由于光源的尺寸和试样的厚度,经过试样的光线多少有些锥度,使得试样的轮廓成像不清楚。按斜射的方式采集图像的时候,试件的成像与CCD 的靶面不平行,导致试件某些区域离焦,影响成像质量。在斜射时,斜射的角度引起与正射时图像的不匹配,试件的厚度引起的图像边界模糊。应力分离时,对剪应力场求偏导的过程,放大了误差。

3 结论

1)以六步相移理论为基础的数字光弹技术可以用于有机玻璃透明材料的应力分布考察;

2)通过对采集到的应力条纹图信息进行噪声滤波及图像平滑处理,配合相位解包裹运算,可获得应力条纹的相位信息;

3)本研究计算得到的应力分布与理论值相对误差为7.9%。

[1]《中国航空材料手册》编辑委员会.中国航空材料手册 第七卷[M].北京:中国标准出版社,2001:175-178.

[2]王自明.飞机座舱盖玻璃成型残余应力测定—双折射主切片图解法[J].航空材料,1989,9(1):31-39.

[3]金观昌.相位测量技术的新进展及其应用[J].物理,1993,22(6):374-378.

[4]戴福隆,方萃长,刘先龙,等.现代光测力学[M].北京:科学出版社,1990:229-250.

[5]刘全羽.飞机透明件应力测量新方法研究[D].天津:天津大学,2007:45-48.

[6]Aben H K.Integrated photoelasticity as tensor field tomography[C].Proceedings of the International Symposium on Photoelasticity,Tokyo,1986:243-250.

[7]谷口庆治.数字图像处理:基础篇[M].北京:科学出版社,2002:146-149.

[8]谷口庆治.数字图像处理:应用篇[M].北京:科学出版社,2002:169-178.

[9]Castleman K R.Digital image processing[M].朱志刚,林学,石定机,译.北京:电子工业出版社,2002:253-259.

[10]Ramesh K,Pramod B R.Digital image processing of fringe patterns in photomechanics[J].Optical Engineering,1992,31(7):1478-1498.

[11]孔涛,张亶.一种基于噪声概念的新的去噪方法[J].工程图学学报,2004,25(3):65-70.

[12]秦志远,吴冰,王艳,等.图像平滑算法比较研究及改进策略[J].测绘学院学报,2005,22(2):103-106.