黄铜药筒失效分析

2015-11-28丁昌胜樊志罡杜风贞

丁昌胜,樊志罡,纪 红,杜风贞

(1.辽宁锦华机电有限公司,辽宁 葫芦岛 125125;2.北京有色金属研究总院,北京 100088)

0 引言

46 黄铜是一种广泛应用于工业民用及国防军工领域的一类铜合金材料,材料牌号较多,H62是常见的牌号,这类黄铜在使用过程中发生应力腐蚀是其最常见的失效形式[1-2]。某企业生产的黄铜药筒服役过程中发生爆裂失效,该失效件是采用46 黄铜铸坯经切削去皮获得一定尺寸的毛坯饼,再经多道次深拉形成的薄壁圆筒形零件,内装化学反应药剂,反应生成高温高压气体做功。失效样品是1992年生产并服役的零件,用户在2014年使用过程中在靠近药筒底部处发生破裂,形成的高温烟气造成了操作人员及设备较为严重的损伤。其他用户也反映该企业生产部分批次零件中出现类似问题,引起企业的高度重视,统计显示,全国用户共发生了6 起同类质量事故,发生问题的部位均在药筒底部处。由于发生开裂泄漏危害大,严重时会伤及操作者及整机设备的正常运行,又因该类型失效未见相关报道,为此,通过查找事故的根本原因,找到根本解决方案,以减小该类事故的发生概率,提高产成品率,具有较高的分析研究价值。

本研究针对失效样品及通过超声无损检测查出的1 例存在内裂纹的再制品样品,进行化学成分分析、金相显微组织观察、扫描电镜形貌分析及能谱微区成分分析等测试,结合对该企业生产现场工艺流程全过程调研结果,找出该产品在使用过程中产生开裂的根本原因,并对后续的零件的加工工艺提出改进建议。

1 试验过程与结果

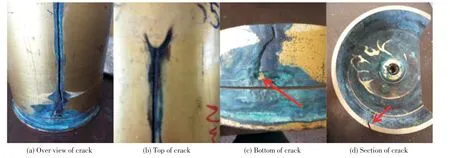

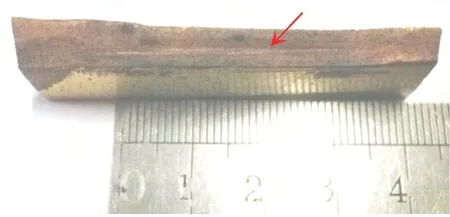

1.1 失效样品形貌宏观观察

失效样品形态如图1 所示,缺陷源距样品底部30~50 mm 位置,沿冷拔方向扩展,开裂总长度约250 mm,裂纹尖端呈“Y”型,裂纹下部处呈熔融状,垂直方向上看,开裂方向与样品径向呈45°(图1d 的箭头所指处)。这一开裂缺陷表层因失效时产生的瞬时高温高压而产生化学损伤,在样品裂纹表面及附近区域形成黑色腐蚀痕迹。

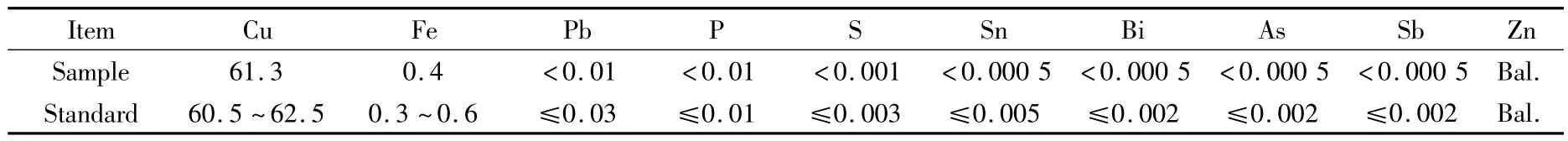

1.2 化学成分分析

失效件所用材质为46 黄铜,从失效件底部靠近缺陷起始部位取样做化学成分分析,试验结果及标准值见表1。可见失效样品化学成分及易引发开裂失效的杂质元素均符合规定要求,化学成分合格。

图1 失效样品裂纹形态Fig.1 Crack morphology of the failure sample

表1 化学成分分析结果(质量分数/%)Table 1 Results of chemical composition analysis (mass fraction/%)

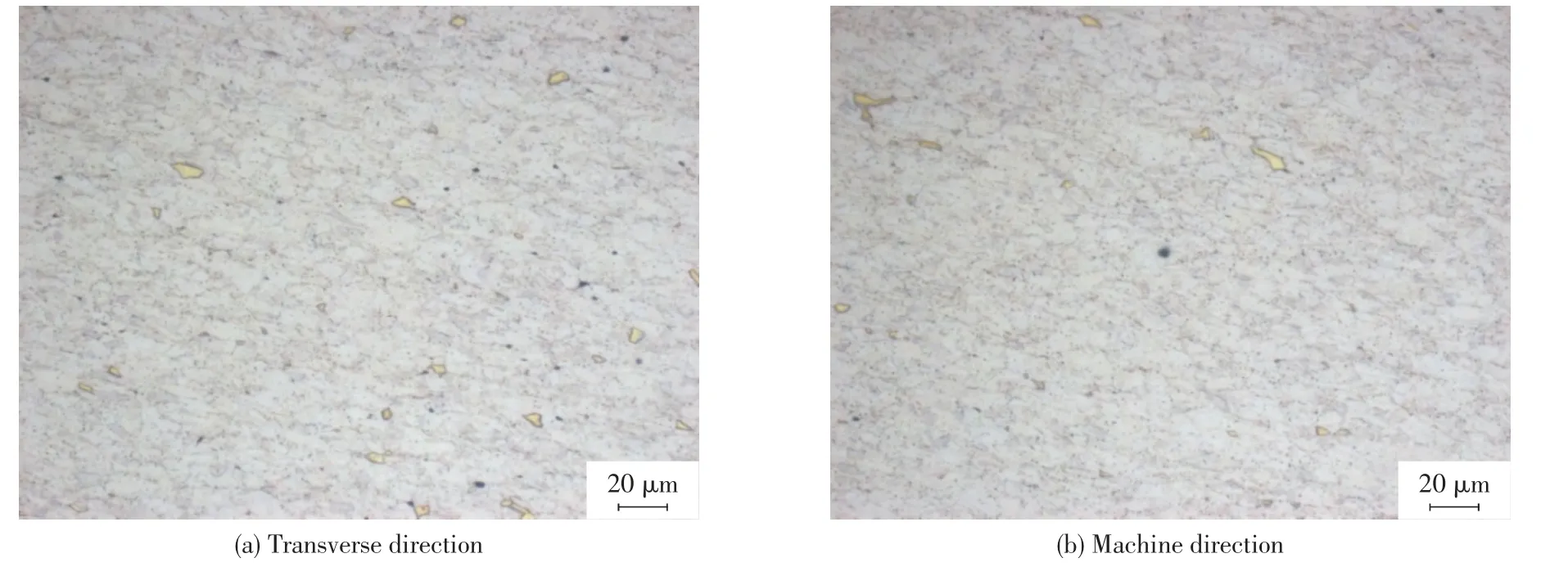

1.3 金相显微组织及断口形貌分析

1)失效样品断口附近金相组织分析。

图2 为失效样品靠近裂纹位置的金相显微组织,可知其显微组织为α +β 两相组织构成,α 相为Zn 在Cu 中的固溶体,呈亮白色,是基体相,β相为Cu-Zn 化合物为基的固溶体,Cu 含量较高,颜色较深且容易被浸蚀,该相为第二相[3]。组织晶粒细小,不同部位变形量不同,晶粒拉长程度有差异,未见明显的夹杂物缺陷。

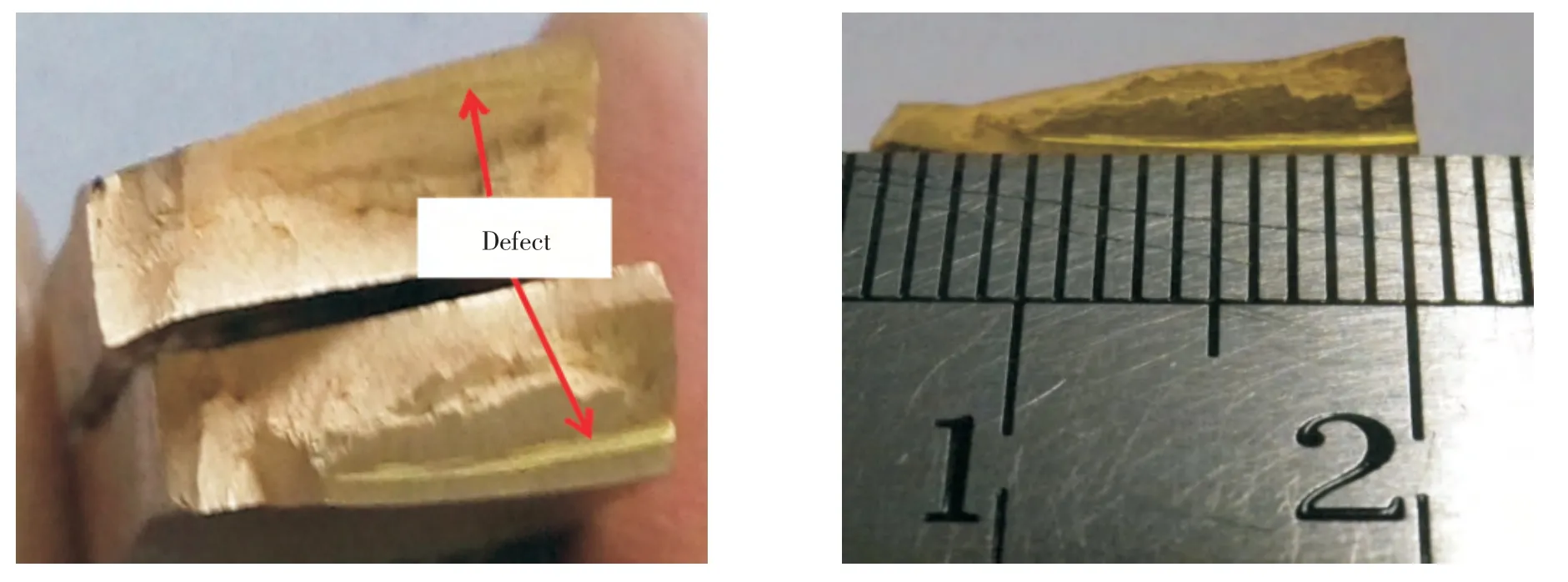

2)失效样品的断口形貌分析。

对失效样品失效位置的形貌进行观察,发现失效样品裂纹整体长约250 mm,大部分区域断面与表面切向呈45°,即45°最大剪切应力处开裂,裂纹底部部分断面发生熔融喷溅,断口表面存在轻微腐蚀,导致底部裂纹断面微观特征不复存在;在该熔融区域较靠上位置(该处壁厚约4.5 mm)处,在裂缝靠近底部熔融部分上边约10 mm 处开始出现1 条长约30 mm 的台阶,疑为缺陷造成的,呈长条管束状缺陷,宏观形貌如图3 所示。

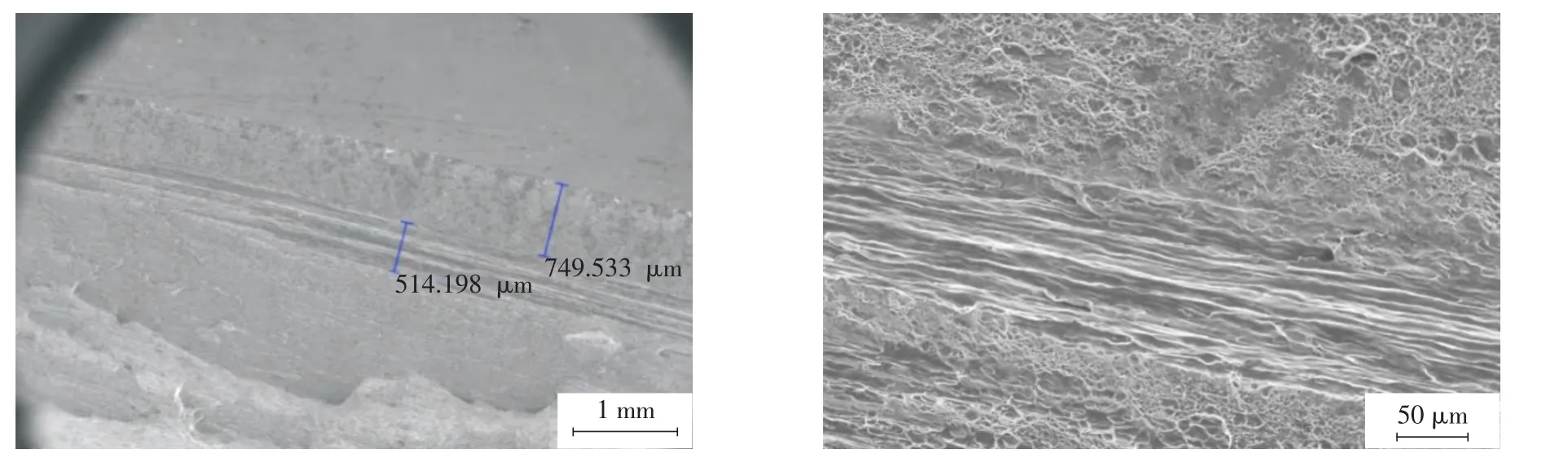

对存在台阶位置的断面进行扫描电镜断口分析,由于断面经过高温气体腐蚀,存在明显的氧化和脱锌痕迹,但是断口基本形貌仍然存在。通过扫描电镜观察断口显微形貌特征,可见该台阶处断面宏观微观形貌均不同于其他部位,该处带有明显的方向性,呈条状延伸,中间稍宽,两端渐窄,较宽处缺陷距离外表面1.24 mm,缺陷宽度达1.23 mm,此处总壁厚为4.78 mm,缺陷占壁厚的比例为1/4。放大观察可见,缺陷处存在挤压收缩形成的条状棱,存在微观腐蚀痕迹,其他位置的断面呈45°剪切断裂,断面较平滑,撕裂韧窝形态虽已被腐蚀,但是还能看到其轮廓痕迹(图4)。

3)超声探伤样品断面缺陷分析。

图2 失效样品纵向、横向微组织形貌Fig.2 Microstructure of failure sample

图3 失效样品断口处台阶缺陷宏观形貌Fig.3 Macro-morphology of the defect at the failure fracture

通过对该厂库存成品进行超声探伤筛查,发现1 例根部存在疑似隐含裂纹的样品,作为对比分析样品,并对该缺陷位置取样拉断进行断面观察。可见疑似缺陷呈明显条状台阶式,与断口其他位置的断裂方式有较大区别。通过测量可知,该疑似缺陷部分长度超过10 mm(图5)。

图4 失效样品断口处缺陷SEM 形貌Fig.4 SEM morphology of the defect at the failure sample fracture

图5 超声探伤样品缺陷断面宏观形貌Fig.5 Macro-morphology of the defects at the contrast sample fracture

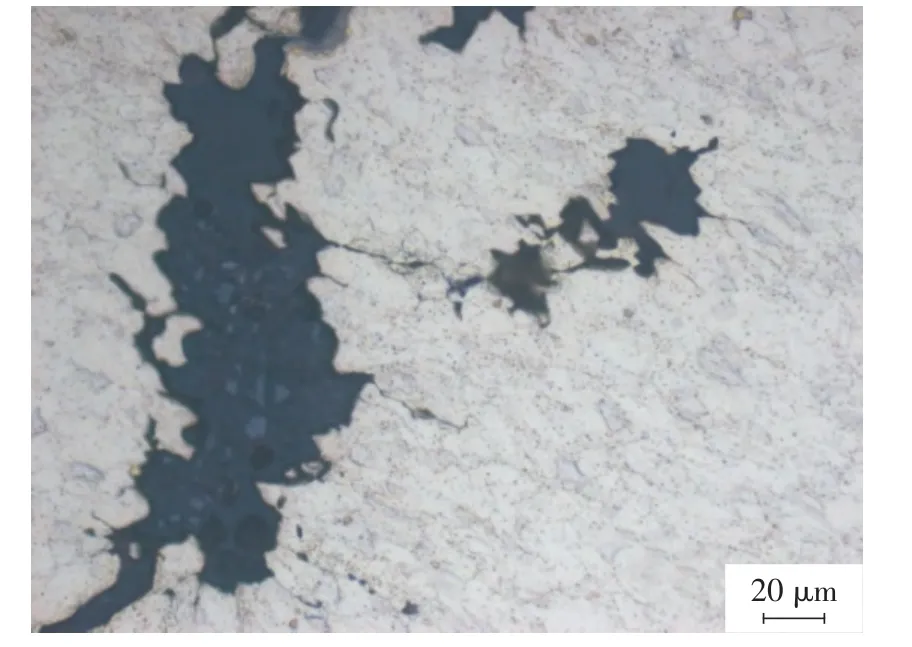

对该断口进行扫描电镜断口形貌分析,可见该隐含缺陷在工件壁厚内呈管束状,沿工件拉伸方向延伸,并由下而上逐渐变窄,缺陷边缘距离样品外表面约0.75 mm,缺陷最大宽度约为0.5 mm,期间夹杂着细小的裂纹,缺陷与周边组织有明显的界限,缺陷断面高倍下呈长条胞状高低起伏形态(图6)。能谱分析未见腐蚀痕迹(图7),其断面形貌与其他位置断面呈韧窝状塑性开裂形态特征的显著区别。图8 显示为缺陷处横截面金相高倍显微组织形貌,裂纹呈不完全闭合形态,裂纹部分段区呈管状空腔。

1.4 氨薰试验

图6 对比样品断口缺陷处SEM 形貌Fig.6 SEM morphology of the defect at the contrast sample fracture

图7 超声检测样品缺陷处EDS 成分分析Fig.7 SEM morphology and EDS results of the defect at the contrast sample fracture

图8 裂纹处横截面金相组织Fig.8 Cross section microstructure near the crack of contrast sample

在许多材料应用过程中,应力腐蚀危害非常大[4-6],黄铜对应力腐蚀敏感,容易发生“季裂”,因此黄铜制品生产机械压力加工完成后要去应力退火,防止产品日后使用过程中出现应力腐蚀开裂[6-7]。由于失效样品内外涂敷环氧树脂,作为产品防腐的手段,因此要验证其是否发生应力腐蚀,需要首先通过溶剂去除环氧树脂漆,并对失效样品同批次未使用样品进行氨薰试验,以了解其产品宏观内应力问题。通过氨薰试验显示,该批次产品并没有发现氨薰裂纹,说明其宏观内应力水平较低,抗腐蚀能力是符合标准要求的。

2 分析与讨论

通过各项分析测试可知,化学成分、显微组织、宏观内应力检查均正常;断口分析显示,失效样品断面整体较长,在靠近根部处存在一长条状异常断裂台阶,该台阶高倍下形态呈管束状,与其他位置断面形态也有显著区别。对利用超声检测发现问题的对比样品也进行了断面分析,该缺陷位于距底部约30 mm 处,隐藏在样品内部,打开裂纹后发现该处呈长条带状分布,与拉伸方向相同,具有明显的方向性,缺陷宽度随着壁厚变薄而变小,缺陷处微区成分无异常,断面清洁无污染,能谱分析显示无腐蚀氧化痕迹,微观上裂纹断面呈胞状高低起伏形态,明显区别于具有撕裂韧窝状的新打开断面形貌特征。失效的样品断口上存在的缺陷类型与通过检测得到的样品缺陷类型及微观特征非常相似。

对产品生产过程进行现场调研发现,熔铸车间内铸锭表皮及皮下存在肉眼可见少量空洞,这些空洞基本呈球形,直径部分达6 mm,内壁圆滑新鲜,颜色与新鲜黄铜基体颜色相同,疑似熔铸形成的皮下气孔。气孔产生原因很多,常见原因是熔炼过程中,物料潮湿、排气时间不足,及熔铸拉坯速度较快有关[8-9]。生产中排除气孔的手段是在铸锭截成坯料并机加工去皮的过程中通过用肉眼识别,存在明显肉眼可见的气孔的坯料则作为废品挑出,但是隐藏在内部的和表面暴露较少的气孔很难被发现,直接被带到下一道工序中,带有这类缺陷的部分产品在随后拉拔过程中可能因发生断裂而淘汰,也可能一直隐藏在最终产品中。随着冲压和冷拉拔的进行,产品顶部变形量较大,气孔也随之变形,大气孔会直接导致样品破裂而报废,筒身上的较小气孔可能会随着变形而产生闭合或者部分闭合,但样品筒靠近底部区域因变形量小,气孔会随着拉拔而变形成为长条带状缺陷,不能完全闭合或者冷焊合。这些隐含长条带状裂纹减小局部区域的有效壁厚,降低其承载能力,成为产品工作瞬间的薄弱环节,当该隐含裂纹较宽较长时,工作过程中可能会引起黄铜药筒的爆裂失效。

调查发现该企业并未引入超声无损检测手段进行质量控制,无法在最终端对缺陷进行有效的筛选。通过对超声检测有缺陷样品的缺陷成因进行了分析,可见这一管束状内裂纹缺陷断面无任何氧化腐蚀等现象,表面较为光滑,推理认为该缺陷是因冶金过程铸造形成的皮下隐含气孔经拉伸变形形成的,这是最有可能造成该产品使用过程中发生开裂失效的根本原因。目前该企业采用优化熔铸工艺,如强化物料烘烤工艺管理、延长熔炼排气时间、适当降低拉坯速率、增加各工序的无损检验力度等措施,特别是在产品成型后的每一再制品进行超声无损检测,能有效筛选出隐含缺陷的最终产品,大大提高了产品质量和成品率,同时显著降低药筒爆裂的事故概率,提高了产品使用的安全性。

3 结论

1)熔铸工艺不当造成熔铸铸锭形成的皮下隐含气孔,是最可能导致黄铜药筒工作过程中失效的根本原因。

2)依据该企业的生产现状,提出的建议有:优化熔铸工艺或通过技术改造,减少铸坯内气孔缺陷,提高产品成品率;利用无损检测等手段,在坯料阶段筛选排除存在缺陷的坯料,严把质量关,降低该类事故发生概率。

3)通过跟踪该企业半年的生产实际,验证了黄铜药筒失效开裂的主要原因分析的结论是正确的,提出的建议及技术改造方案是切实有效的,建议的实施方法不仅降低了其产品风险,还提高了企业经济效益。

[1]刘高杰,邢甲第.H62 黄铜锥套的破裂分析[J].腐蚀与防护,2000,21(9):420-422.

[2]于淼.H62 制紧固座开裂原因分析[J].失效分析与预防,2013,8(5):287-290.

[3]李炯辉,林德成.金相图谱[M].北京:机械工业出版社,2006:1527.

[4]杜伟.导弹发射装置充气阀失效分析[J].失效分析与预防,2014,9(5):309-313.

[5]陆辉,杜东海,陈凯,等.高温水中氯离子对316L 不锈钢应力腐蚀裂纹扩展速率的影响[J].原子能科学技术,2015,49(10):1849-1854.

[6]张金标,王泾文,林克璐,等.黄铜阀体冲压缺陷的产生原因及改进措施[J].热加工工艺,2009,38(21):159-162.

[7]顾美转.黄铜制品开裂原因分析[J].热加工工艺,2000(1):50-51.

[8]孙广敏,何大川.浅谈铜合金螺旋桨铸件气孔缺陷产生原因[J].特种铸造及有色合金,2007,27(2):156-157.

[9]阚方俊.TP2 铜管生产过程及产品缺陷研究[D].烟台:烟台大学,2014:32-39.