氧化锆生物陶瓷铣削的刀具磨损

2015-10-28吴海兵左敦稳孙全平

吴海兵 左敦稳 孙全平 徐 锋

1.南京航空航天大学,南京,210016 2.淮阴工学院,淮安,223003

氧化锆生物陶瓷铣削的刀具磨损

吴海兵1,2左敦稳1孙全平2徐锋1

1.南京航空航天大学,南京,2100162.淮阴工学院,淮安,223003

为了研究完全烧结氧化锆陶瓷铣削过程中金刚石刀具的磨损及其对切削过程的影响,进行了氧化锆铣削实验。分析了刀具磨损带的扩展过程以及切削力随刀具磨损过程的变化规律。通过观测切削表面微观形貌随刀具磨损过程的演变,对刀具磨损与切削模式之间的关系进行了探讨,最后揭示了刀具磨损机理。研究结果表明:铣削氧化锆陶瓷时刀具磨损随切削过程从刃口扩展到后刀面,同时切削模式从延脆混合去除转变为完全脆性去除,刀具磨损模式是崩刃、剥落及石墨化磨损。

刀具磨损;铣削;氧化锆;生物陶瓷

0 引言

完全烧结氧化锆陶瓷组织致密、质地坚硬,作为口腔修复体材料在口腔修复领域受到广泛关注。氧化锆陶瓷用于口腔修复时,为了降低加工难度,目前基本采用以下工艺流程:在850 ℃炉温下预烧结氧化锆瓷块(瓷块结构疏松、易于切削加工),铣削预烧结氧化锆瓷块成形,瓷块再在1450 ℃炉温下完全烧结(烧结温度的提高使组织致密,体积缩小约20%)[1-2]。上述工艺中完全烧结工序的体积缩小效应会影响口腔修复体的最终尺寸精度,并且工序繁琐、加工效率低,因此研究直接铣削加工完全烧结氧化锆陶瓷的工艺具有一定的现实意义。

完全烧结氧化锆陶瓷由于硬脆特性而难以切削加工,主要表现在刀具磨损很快并且刀具磨损会影响加工表面质量。当前国内外完全烧结氧化锆陶瓷铣削加工的研究较少并且处于初步阶段,基本限于微细加工领域[3-6]。本文采用聚晶金刚石(PCD)刀具进行铣削实验,每切削一定长度即采用光学显微镜和扫描电镜对刀具和切削表面的微观形貌进行观测,同时使用三维动态测力仪测量切削力。研究了刀具磨损对切削表面形貌、切削力的影响,探讨了刀具磨损带的扩展过程及其磨损机理,以期为超硬刀具铣削完全烧结氧化锆陶瓷工艺的应用提供依据。

1 实验条件及方案

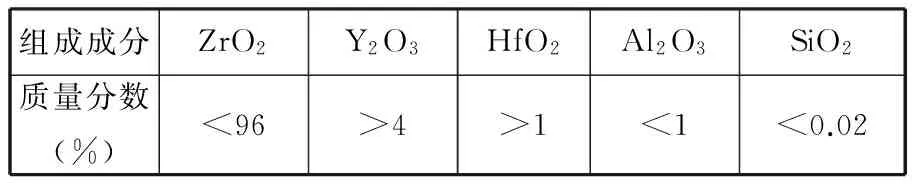

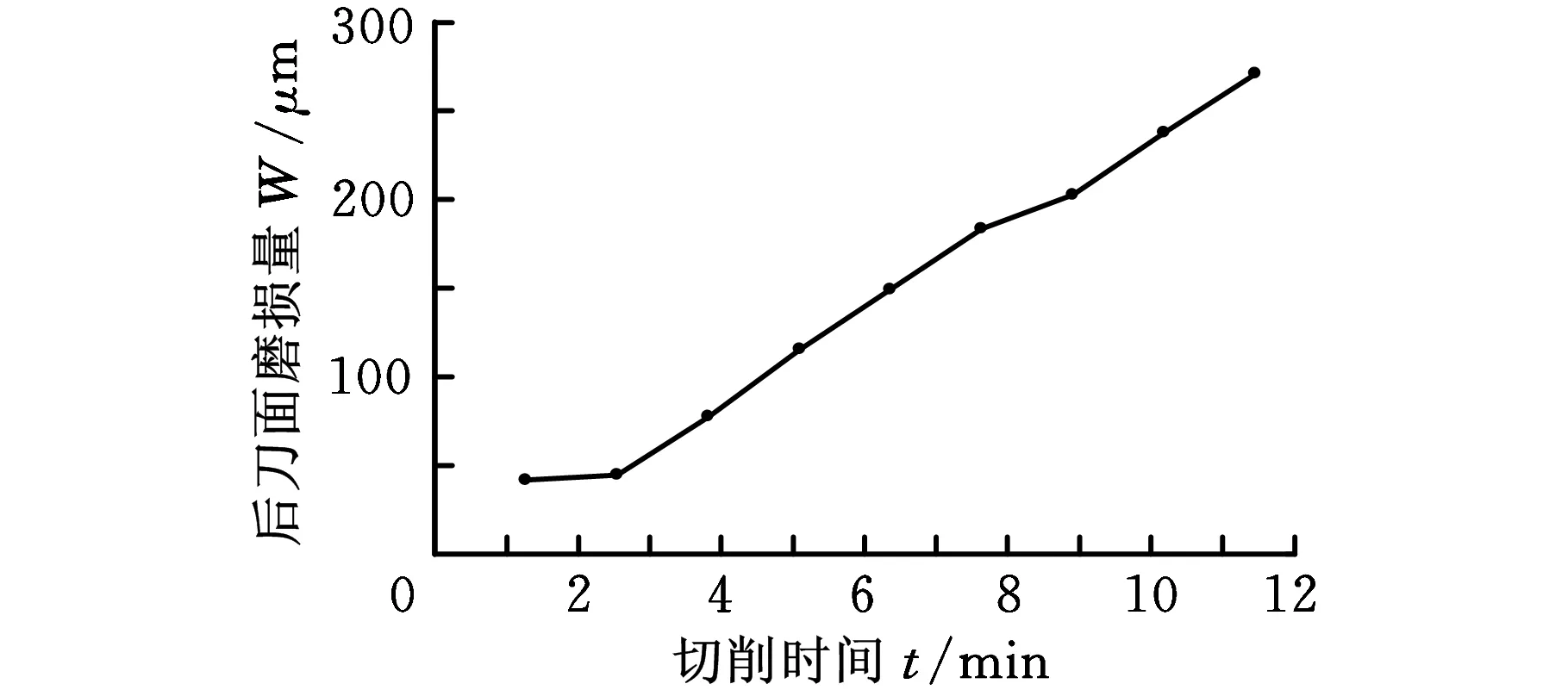

完全烧结氧化锆陶瓷试样的尺寸为14 mm×10 mm×3 mm,其组成成分见表1,性能参数见表2。刀具采用机夹式单刀片PCD刀具,其几何参数见表3。

表1 陶瓷的组成成分

表2 陶瓷的性能参数

表3 刀具几何参数

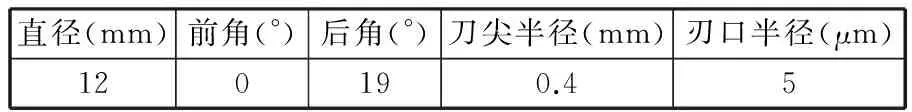

实验机床为Mikron UCP800 Duro加工中心。采用Kistler 9257B三向测力仪进行测力,测力灵敏度X向、Y向均为-7.5 pC/N,Z向为-3.7 pC/N,测力采样频率为10 kHz。使用Quanta FEG250扫描电子显微镜对刀具磨损微观形态和切削加工表面进行观测。采用Nikon ECLIPSE LV150金相显微镜(放大倍数取50倍)进行刀具磨损演变观测及刀具磨损量测量。在刀具后刀面磨损带上取8处测量宽度,如图1所示,取其平均值作为刀具磨损量,每切削10次(切削长度为140 mm,切削时间为76.36 s)测量后刀面磨损量。采用LABRAM-HR型激光共焦显微拉曼光谱仪对刀具后刀面进行物相分析,其拉曼偏移分辨率为0.6 cm-1。实验过程中不加切削液。

图1 刀具磨损量测量

主轴转速n、径向切深ae、轴向切深ap以及进给速度vf分别取2000 r/min、0.1 mm、3 mm、110 mm/min。实验布置如图2所示,图2中FX、FY和FZ分别为刀具作用于试样的径向力、切向力和轴向力。

(a)正视图(b)俯视图图2 实验布置图

2 实验结果与分析

2.1刀具磨损带的扩展

图3为刀具后刀面磨损带在不同切削长度L下的光学显微镜照片,可以看出刀具磨损带从刀刃逐渐往后刀面扩散,而且扩散程度不均匀。在初期磨损阶段,磨损带较窄且靠近刀刃,如图3a所示;图3b显示,中期磨损阶段形成了明显的水滴状不均匀磨损带;在后期磨损阶段,后刀面上的水滴状不均匀磨损带几乎连在一起,刀具即将进入破损阶段,如图3c所示。

(a)L=280 mm

(b)L=700 mm

(c)L=1120 mm图3 刀具后刀面磨损带的扩展

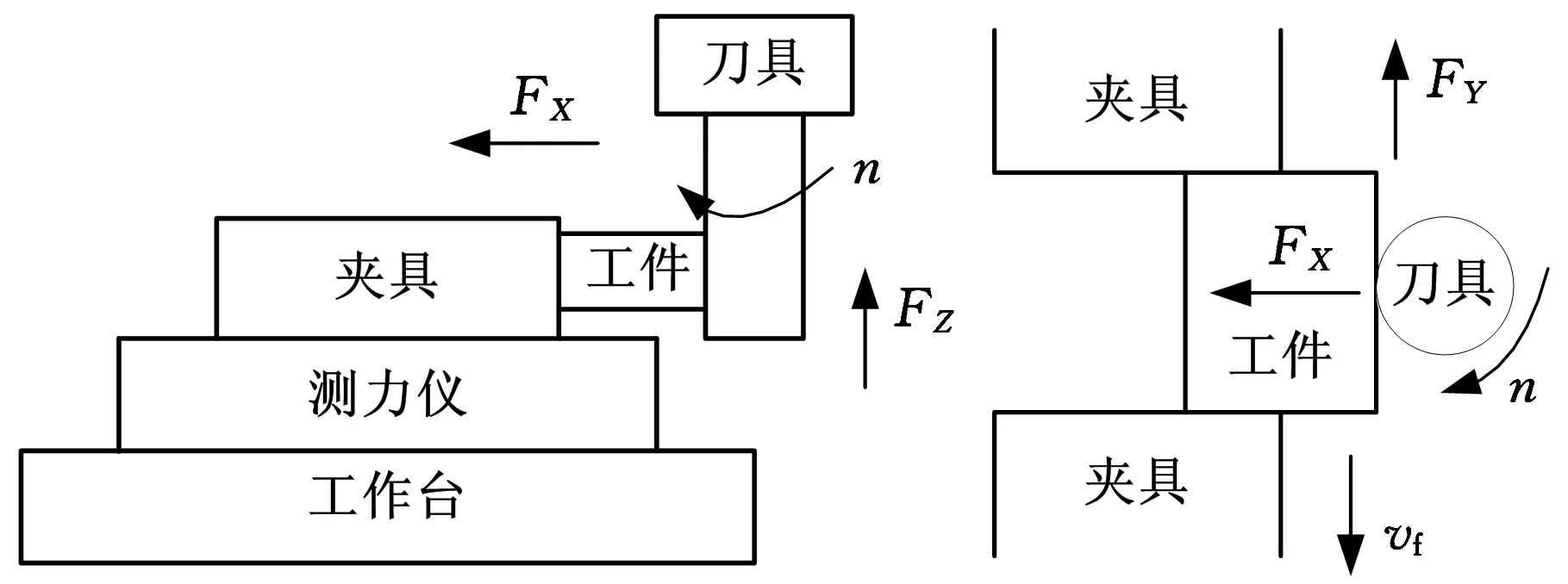

图4所示为刀具后刀面磨损量随切削时间变化曲线。从切削开始到切削时长约2.6 min为初期磨损阶段,后刀面磨损量缓慢增大,刀具磨损量不到50 μm;在中期磨损和后期磨损阶段,刀具磨损速度较快,刀具后刀面磨损量与切削时间近似成线性关系;切削时长约11.5 min时,后刀面磨损量达到270 μm,刀具开始进入破损失效阶段。

图4 后刀面磨损量与切削时间的变化曲线

2.2刀具磨损对切削表面的影响

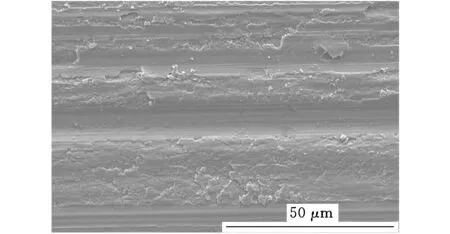

(a)初期磨损(L=280 mm)

(b)中期磨损(L=700 mm)

(c)后期磨损(L=1120 mm)图5 不同磨损阶段下的试样表面微观形貌

图5为不同刀具磨损阶段下的陶瓷试样切削表面微观形貌图。图5a为初期磨损阶段(切削长度L=280 mm)表面形貌图,切削表面由光滑条痕带和脆断区域构成,光滑条痕带较宽并且底部平整,表明材料去除模式既有延性去除[7-8]又有脆断去除,并且延性去除所占的比例较大;图5b为中期磨损阶段(切削长度L=700 mm)表面形貌图,切削表面的光滑条痕带宽度大大减小并且底部不平整,表明材料去除模式中的延性去除比例急剧降低;图5c为后期磨损阶段(切削长度L=1120 mm)表面形貌图,切削表面几乎完全由脆断区域(鱼鳞状脆断形貌)构成,材料去除模式是完全脆断去除。因此可以得知,在刀具的磨损过程中切削模式从延脆混合模式逐渐转变到完全脆性模式。

2.3刀具磨损对切削力的影响

由于轴向力非常小,所以本文只研究刀具磨损对径向力和切向力的影响。图6所示为平均切削力随刀具磨损量的变化曲线,可以看出:①径向力远大于切向力;②切削力均随着刀具后刀面磨损量的增大而增大,但是径向力的增大幅度比较大。由于陶瓷硬度很高,刀具刃口切入时受力较大,故径向力远大于切向力[9],这一点与金属切削不同。径向力主要来源于刀刃对切削表面的挤压,当后刀面出现磨损时,刀具实际后角减小,后刀面与试样表面挤压作用增强,使得径向力迅速增大;影响切向力的主要因素是前刀面磨损[10],切削硬脆材料时切屑呈崩碎状,前刀面的磨损量很小,因而切向力的增大幅度较平缓。

图6 平均切削力与刀具磨损量的变化曲线

2.4刀具磨损机理

2.4.1崩刃与剥落

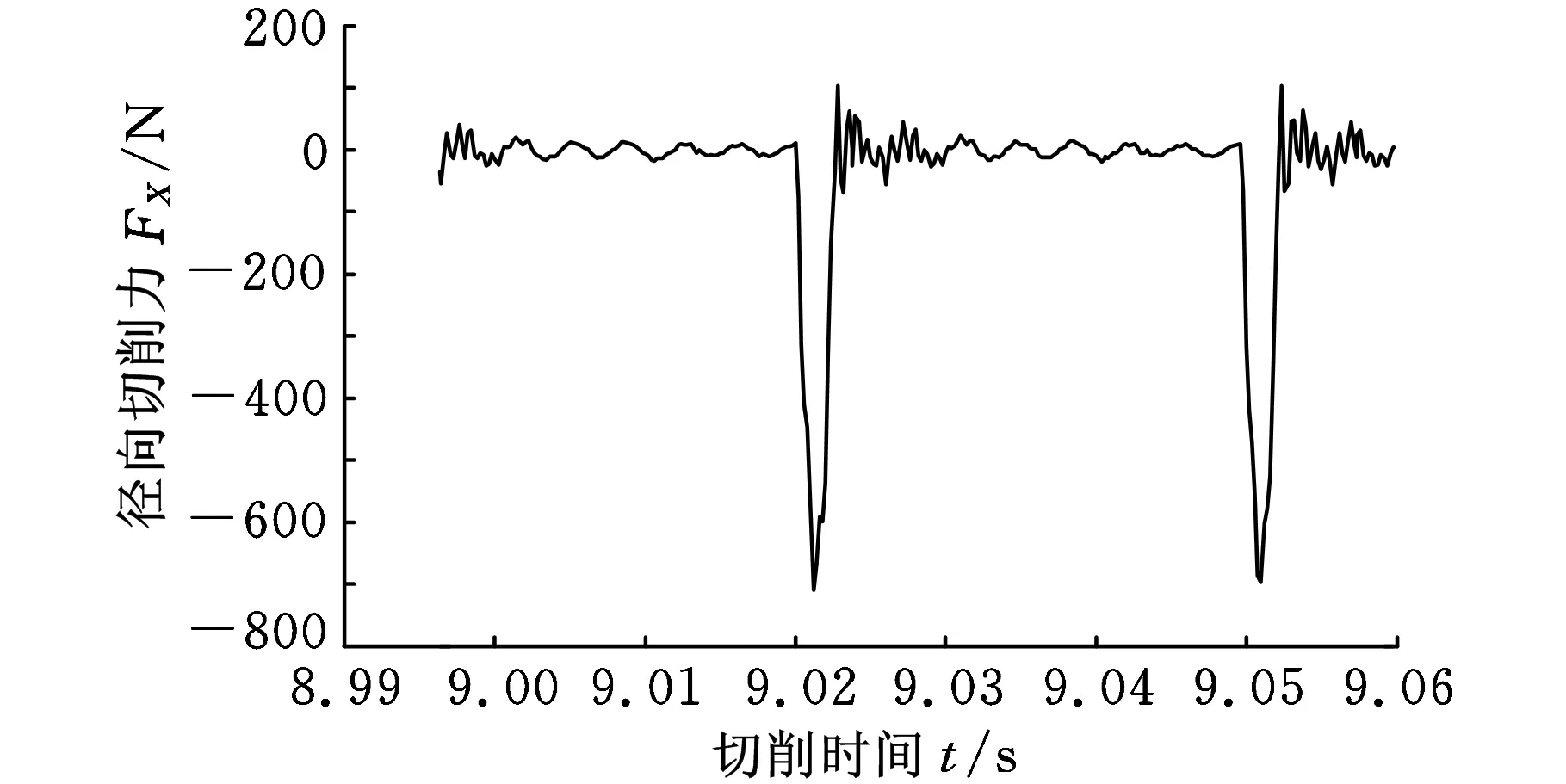

图7 径向切削力信号

氧化锆陶瓷的硬脆特性使切削过程中刀具承受强烈的冲击,图7所示为径向切削力原始信号,其信号峰窄而长,表明切削的强烈冲击性。在初期磨损阶段(切削长度L=280 mm),刀具刃口是薄弱区域,当刃口处应力达到其断裂强度时,就会发生微小的崩刃,崩刃处非常容易产生应力集中从而引起剥落,如图8所示。在中期磨损阶段(切削长度L=700 mm),后刀面上的突出金刚石晶粒由于冲击力大于钴黏接剂的黏结力而从基体上剥落,较软的钴黏接剂露出而不断被较硬的陶瓷材料颗粒刮除,使得新的金刚石晶粒突出于表面受到冲击而剥落,上述过程不断循环,磨损带向后刀面扩展,如图9所示。在后期磨损阶段(切削长度L=1120 mm),当金刚石晶粒剥落积累形成大的凹坑时,在冲击作用下其周围的金刚石晶粒和钴黏接剂会发生大规模的剥落,如图10所示。

(a)崩刃

(b)剥落图8 初期磨损阶段(L=280 mm)的崩刃与剥落

图9 中期磨损阶段(L=700 mm)的剥落

图10 后期磨损阶段(L=1120 mm)的大规模剥落

2.4.2石墨化磨损

由于氧化锆的导热系数(2.5 W/(m·K))远远小于PCD的导热系数(700 W/(m·K)),切削过程产生的热量绝大多数流入刀具,刀具温度对刀具磨损的影响比较大。基于热源法[11]采用ANSYS软件分析刀具上的金刚石刀片温度分布,采用SOLID90单元,利用自由划分生成有限元模型,分析所需参数如下:导热系数为700 W/(m·K),质量热容为502 J/(kg·K),密度为3.5 g/cm3。图11为刀片在一次切削过程中接近结束时的切削温度分布云图,可以看出:刀具整体温度分布比较均匀,其原因是PCD的导热系数相当高,热量在刀具内部扩散速度很快;最高温度位于刀具后刀面上靠近刀刃处,温度在700 ℃以上。PCD刀具在切削时温度达到700 ℃左右时开始石墨化[12],因此,切削区域的金刚石晶粒必然不断地从金刚石相转化为石墨相,切削过程中的挤压、冲击作用使得石墨化后的碳原子很容易脱落并被带走,这一过程不断重复,形成石墨化磨损[13]。

图11 刀具切削温度分布云图

对磨损初期、中期和后期(切削长度L分别为280 mm、700 mm、1120 mm)的后刀面磨损带进行激光拉曼物相分析,图12所示为拉曼谱图,图12中拉曼偏移为1338.83 cm-1的峰是金刚石峰,拉曼偏移为1581.72 cm-1的峰为石墨峰,石墨相在刀具磨损初期不明显,但在中后期比较明显,这进一步证明刀具发生了石墨化磨损。

3 结论

(1)从开始到切削时长约2.6 min为刀具初期磨损阶段,磨损量变化很小,刀具磨损量不到50 μm,在这之后刀具磨损量与切削时间近似成线性关系。

(a)磨损初期(L=280 mm)

(b)磨损中期(L=700 mm)

(c)磨损后期(L=1120 mm)图12 刀具后刀面磨损带拉曼光谱

(2)初期磨损阶段切削模式是延性去除比例较大的延脆混合模式,之后延性去除比例不断减少,到了后期磨损阶段,切削模式完全转变为脆性去除。

(3)径向和切向切削力在刀具磨损过程中均不断增大,其中径向力增大幅度明显。

(4)刀具磨损模式主要为切削冲击带来的崩刃、剥落以及切削温度导致的石墨化磨损。

[1]李伟,蒋丽,廖运茂.牙科氧化锆全瓷材料[J].中国实用口腔科杂志,2010,3(8):455-457.

Li Wei, Jiang Li, Liao Yunmao.Research and Application of Zirconia Dental Ceramics[J].Chinese Journal of Practical Stomatology,2010,3(8): 455-457.

[2]陈青娅,陈新民.切口角度和深度对氧化锆陶瓷断裂过程中裂纹扩展的影响[J].生物医学工程学杂志,2012,29(5):913-918.

Chen Qingya,Chen Xinmin.The Effect of Notch’s Angle and Depth on Crack Propagation of Zirconia Ceramics[J].Journal of Biomedical Engineering,2012,29(5): 913-918.

[3]黄逊彬,何宁,李亮,等.氧化锆陶瓷微细铣削工艺参数实验研究[J].工具技术,2011,45(2):31-34.

Huang Xunbin,He Ning,Li Liang,et al.Study of Technological Parameters of Micro Milling Zirconia Ceramics[J].Tool Engineering,2011,45(2): 31-34.

[4]Bian R,Ferraris E,Qian J,et al.Surface Quality in Meso Scale Milling of ZrO2Ceramics with Diamond Coated End Mills[C]//7th International Conference on Multi-Material Micro Manufacture.Bresse& Oyonnax,2011: 217-221.

[5]Bian R,Ferraris E,Qian J, et al.Tool Wear Characters in Micro-Milling of Fully Sintered ZrO2Ceramics by Diamond Coated End Mills[J].Materials Science Forum,2012,723:365-370.

[6]Bian R, Ferraris E, Qian J, et al.Micro-milling of Fully Sintered ZrO2Ceramics with Diamond Coated End Mills[J].Key Engineering Materials,2012,523/524:87-92.

[7]张玉周,皮钧.脆性材料延性域加工研究进展[J].集美大学学报(自然科学版),2013,18(1):38-47.

Zhang Yuzhou, Pi Jun.Advances in the Researsh on Ductile Regime Machining of Brittle Materials[J].Journal of Jimei University(Natural Science),2013,18(1): 38-47.

[8]Neo W K,Kumar A S,Rahman M.A Review on the Current Research Trends in Ductile Regime Machining[J]. The International Journal of Advanced Manufacturing Technology,2012,63(5/8): 465-480.

[9]张坤领.硬脆材料加工技术发展现状[J].组合机床与自动化加工技术,2008(5):1-15.Zhang Kuning.Overview the Machining Technology of Hard and Brittle Materials[J].Modular Machine Tool and Automatic Manufacturing Technique,2008(5):1-15.[10]陈浩锋,王建敏,戴一帆,等.超精密切削氟化钙单晶金刚石刀具磨损研究[J].中国机械工程,2011,22(13):1519-1526.Chen Haofeng,Wang Jianming,Dai Yifan,et al.Research on Diamond Tool Wear in Ultra-precision Cutting of CaF2Crystals[J].China Mechanical Engineering,2011,22(13):1519-1526.

[11]国宁,黄辉,徐西鹏.金刚石串珠绳锯切温度的理论研究[J].中国机械工程,2010,21(9):1106-1110.

Guo Ning,Huang Hui,Xu Xipeng.Theoretical Research on Temperature in Diamond Wire Sawing[J].China Mechanical Engineering, 2010, 21(9): 1106-1110.

[12]Lee M,Hibbe L E.Pole of Deformation Twin Bands in the Wear Process of Polycrystalline Diamond Tools[C]//Wear of Materials, ASMR. New York, 1979:485.[13]葛英飞,徐九华,杨辉,等.SiCp/2024Al复合材料超精密车削刀具磨损机理研究[J].中国机械工程,2009,20(11):1293-1296.

Ge Yingfei,Xu Jiuhua,Yang Hui,et al.Single Crystal Diamond Tool Wear Mechanism during Ultra-precision Turning of SiCp/2024Al Metal Matrix Composites[J].China Mechanical Engineering,2009,20(11): 1293-1296.

(编辑陈勇)

Tool Wear in ZrO2Bioceramic Milling Processes

Wu Haibing1,2Zuo Dunwen1Sun Quanping2Xu Feng1

1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Huaiyin Institute of Technology,Huai’an,Jiangsu,223003

In order to study the diamond tool wear and its effects on the cutting process in conventional milling of full-sintered ZrO2, long distance milling experiments of ZrO2bioceramic were carried out. The propagation of tool wear zone with cutting time and the variation of cutting forces with tool wear process were analyzed. The relation between tool wear and material removal model was discussed by analyses of the influences of tool wear on the micrograph of machined surface. At last, the tool wear mechanism was investigated. The research fruits show that the tool wear extended from cutting edge to flank face with the cutting process in conventional milling of ZrO2, while the material removal model changes from ductile-brittle removal to all-brittle one. The tool wear model is composed of chipping, peeling and graphitic wear.

tool wear;milling;zirconia;bioceramic

2014-04-28

国家自然科学基金资助项目(51075173);江苏省六大人才高峰资助项目(ZBZZ-036);江苏省重点实验室开放课题(HGDML-1201)

TN305.2DOI:10.3969/j.issn.1004-132X.2015.07.018

吴海兵,男,1974年生。南京航空航天大学机电学院博士研究生,淮阴工学院数字化制造技术实验室讲师。左敦稳,男,1962年生。南京航空航天大学机电学院教授、博士研究生导师。孙全平,男,1962年生。淮阴工学院数字化制造技术实验室教授、博士。徐锋,男,1976年生。南京航空航天大学机电学院教授。