基于特征的飞机复杂结构件切削力快速预测与评价方法

2015-10-28李迎光刘长青

周 鑫 李迎光 刘 浩 刘长青

南京航空航天大学,南京,210016

基于特征的飞机复杂结构件切削力快速预测与评价方法

周鑫李迎光刘浩刘长青

南京航空航天大学,南京,210016

提出了基于特征的飞机复杂结构件切削力预测方法,重点解决侧铣切削力预测的问题。基于特征表达工件局部形状、尺寸以及切削参数等信息,为切削力预测提供充分的支撑;采用解析法构建切削力模型,并通过实验获取相关系数;基于商业CAM软件平台开发并实施了所提出的方法。切削实验结果表明,基于特征的切削力预测平均误差为8.73%,在CAM平台上可实现飞机结构件单个指定特征的侧铣切削力的快速准确预测及评价。

飞机结构件;特征;侧铣;切削力预测

0 引言

飞机结构件具有尺寸大、结构复杂、精度要求高等特点,其数控加工过程控制困难。随着飞机性能要求的提高,其结构与工艺要求也相应提高。飞机结构件整体框毛坯尺寸可达到4 m×2 m,局部特征厚度最薄不足1 mm,精度要求在0.1 mm左右,比以往的结构件精度高出一倍[1]。由于无法准确预知实际加工过程中的物理量(如切削力),故为了保证加工质量,实际加工中一般选用比较保守的切削参数,因此降低了生产效率;飞机结构件特征数量多,特征结构变化多样,不同的特征切削参数也不同,难以用统一的切削力来约束;飞机结构件存在大量薄壁结构,数控加工过程中广泛存在工件变形的问题,而切削力是影响变形的一个关键因素。由此可知,切削力的精确预测对提高飞机结构件数控加工质量与效率具有非常重要的意义。

早期切削力模型通过测量大量实验数据构建经验公式,多应用于车削力预测,由于其实施的简易性,现今仍然有很多学者在使用该方法[2]。之后有学者提出通过测量单位切削力系数搭建的铣削加工力学模型并且应用在最新的研究中[3]。利用解析法构建的双系数切削力模型随后被提出,并且作为切削力预测较准确的方法,目前被广泛应用[4]。近年来,更多的学者投入切削力的建模中,如利用二元线性回归方法搭建力学模型[5],基于斜角切削理论构建力学模型[6],通过构建神经网络、灰色理论等算法搭建力学模型[7]。

为考虑加工参数对切削力预测的影响,荆怀靖等[8]提出了基于数字化仿真的切削力预测方法。Wei等[9]指出,基于后置处理,利用G代码得到加工参数的切削力预测,可以精确地得到切削参数,从而解决了切削力预测的参数提取问题。以上两种方法只能提取切削参数,无法提取零件特征的几何拓扑等信息,难以考虑到切削状态下每个特征的刚性,并且反复迭代不适合程序量大的飞机结构件数控加工切削力预测。

本文提出了基于特征的复杂结构件侧铣切削力预测方法。本方法重点解决CAM(computer-aided manufacturing)编程环境中考虑切削力的切削参数调整与优化问题,无需后置处理和仿真就可以判断切削参数的合理性,并且可以在编程过程中动态调整切削参数,提高编程效率与质量,从而保证加工质量,提高切削效率。

1 基于特征的切削力预测模型的构建

通过解析法搭建双系数的力学模型,需要得到的零件切削参数有切深、切宽、主轴转速、进给速度以及刀具刃数。如果将切削力预测应用在飞机结构件数控加工中,就必须同时考虑每个特征的极限切削力,需要得到每个特征的几何元素、工艺尺寸、切削参数、材料属性等信息。而目前应用于飞机结构件切削力预测的参数提取需要仿真或后置处理,预测速度较慢,影响编程效率,并且无法考虑每个特征的刚性,因此,需要一种新的方法解决飞机复杂结构件的切削力预测问题。本文提出的基于特征的飞机结构件数控加工侧铣切削力预测方法可以很好地解决以上问题。该方法通过基于特征的信息表达、切削力系数库构建以及切削力的分析与表达等关键技术实现。

1.1基于特征的信息表达

特征是具有一定工程语义的几何形状[10],可以作为加工工艺知识和经验的载体[11],本文中特征指加工特征。飞机结构件尺寸大,特征数量多,每个特征的参数不同,特征参数信息的表达与自动提取对于单个特征的切削力预测具有非常重要的作用。基于特征的信息表达可以为单个特征切削力预测及极限切削力评估提供必要的信息。单个特征切削力的预测指特定切削参数在指定刀具与工件材料情况下对切削力值的预测,其预测主要需要工艺信息,如机床信息、刀具信息、工件材料以及切削参数等;极限切削力评估指的是特定特征在一定的几何状态下加工变形在允许范围内所能承受的最大切削力,它对保证加工的质量具有重要作用。

飞机结构件主要由槽、筋、孔、轮廓等特征构成,而槽特征是占比例最大的特征类型。槽特征的加工主要由侧铣完成,所以本文将侧铣作为前期研究对象。在极限切削力评估方面,将内型的每一侧壁当作梁,利用材料力学的极限应力模型计算内型侧壁的极限切削力。极限切削力评估需要的几何信息主要是特征的关键几何元素与尺寸信息,需要的工艺信息主要是切削参数信息等。为了将特征的几何元素与特征的信息关联起来,本文通过特征的关键几何实现,即每种特征指定一个关键几何并用几何的唯一标识表示。将特征的信息存储在指定的文件中,如XML文件,每个特征都包含相应的关键几何的标识。在CAM编程环境中选择特征的关键几何并通过其标识与指定文件中特征的几何与工艺信息进行关联,进而获取切削力预测与评估所需的几何信息与工艺信息。本文中特征的关键几何元素一般为内型的侧面或者转角面。

加工特征FM可以表示为

FM=Igeo∪Itech

(1)

式中,Igeo为几何信息;Itech为工艺信息。

特征的几何信息通过特征识别提取[12],工艺信息通过工艺决策获得[13],特征识别及工艺决策均通过本课题组已有技术实现。综上所述,用于特征加工的切削力预测与极限切削力评估所需的几何信息可表示为

(2)

式中,F为种子面;E为边;IG为图层信息。

基于特征的信息提取的基础是零件的属性面边图[14],通过扩展属性面边图找到该类特征中最能表现其特点的关键面及该面关键邻接边的组合。

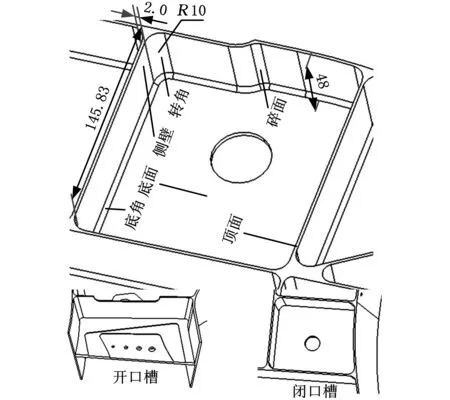

如图1所示,获取特征几何信息,首先通过种子面的提取获得槽特征的腹板面,其次根据几何拓扑信息得到与种子面相连的底角面,再次根据边信息与图信息判断并获取侧面、下陷面、转角面,并根据侧面的边找到顶面,最后将特征的几何信息组合成槽特征,得到特征的侧壁长度、侧壁厚度以及内型高度。在整个提取几何信息的过程中,通过扩展属性面边图判断槽特征的类型,即是开口槽还是闭口槽。

图1 特征的几何信息示意图

则有

Itech=Imac∪Itool∪Imat∪Ppro

(3)

式中,Imac为机床信息;Itool为刀具信息;Imat为零件材料;Ppro为加工参数。

在用户工艺决策过程中,极限切削力所需要的特征信息Flim与切削力预测所需的特征信息Fpre分别表示为

(4)

Fpre=Imac∪Itool∪Ppro

(5)

虽然飞机复杂结构件形状和几何各不相同,但是它们都由具有几何形状相似的特征组合而成,飞机结构件的数控加工是通过各个特征的加工形成的。通过特征识别可以获取所有加工特征

的几何信息并关联工艺信息,将特征信息存储到XML文件中。切削力预测只需要读取特征信息,即可计算每个特征的切削力,根据每个特征的切削力和极限切削力进行参数的调整。而对于单个特征,可以直接在CAD/CAM环境下点击几何元素,关联特征的几何工艺信息,进行切削力预测和切削参数评价。采用以上方法可实现对整个复杂飞机结构件的切削力预测与切削参数评价。

1.2切削力的预测

解析法计算切削力需要刃口力系数以及剪切力系数。不同刀具在不同机床下的切削力系数有很大不同。切削力预测模型选择成熟的铣削力模型,用公式表示为

(6)

将切削力分解成x向、y向、z向的切削力,化简得

(7)

其中,剪切力作用系数Kt τ、Kr τ、Ka τ是指切削期间工件材料在三个方向上在屈服剪应力τs和剪切角φc下的特定切削压力常系数。刃口力系数Kt σ、Kr σ、Ka σ是指切削期间工件材料在三个方向上在屈服正应力σa和摩擦角βa下的特定切削压力常系数。t(ψ)是刀具旋转在ψ角度下的切屑厚度,ap是切削深度。

虽然刀具几何形状可以事先获知,但是在切削过程中的实际屈服应力以及摩擦角很难确定,无法通过有效公式去预测每一组系数,所以需要通过大量实验获得。利用测力仪可测得不同刀具-机床-工件下的剪切力作用系数Kt τ、Kr τ、Ka τ以及刃口力系数Kt σ、Kr σ、Ka σ。将每种刀具-机床-工件下的系数整合,并构建切削力系数库,在切削力预测时只需要从系数库中选取对应的系数即可。

铣削切削力预测需要的信息包含切深ap、切宽ae、主轴转速n、进给速度f、刃数N、刀具半径R等,其中,刀具一般指螺旋立铣刀。切削的每齿进给量c=f/(nN)。

将剪切力系数以及刃口力系数代入切削力表达式:

(8)

通过刀具旋转角度ψ计算每个刀刃的切削角度,根据有效切削角度判断刀刃是否在切削区域,并获取每个刀刃的瞬时切削状态,得到切削深度,进而计算刀具总体的瞬时切削力。

考虑到切削力模型比较复杂,若考虑每个刃的接触角随时间的变化会使计算更加复杂,在飞机结构件切削力预测中会影响预测效率。如果考虑每个特征切削力的瞬时变化,则会造成数据堆积,严重影响计算速度,不利于参数优化,因此,将切削力预测最终简化成计算每个刀刃最大切削力的公式[14]:

(8)

其中,ψs表示切入角,ψe表示切出角,如图2所示,根据ae、R可以计算出切入角、切出角:

(10)

图2 铣削加工的切入切出角

1.3极限切削力的评估

计算极限切削力需要得到侧壁的边长ll、侧壁的厚度lw、切深ap、公差t以及弹性模量E。特征识别已经将零件特征的几何信息保存,通过调用特征识别结果直接获取侧壁的长度与厚度,根据识别结果中的零件材料得到其弹性模量E。再调用工艺数据支撑库提取工艺参数,得到切深ap。基于以上信息,利用材料力学简化成梁计算最大变形值,用公差约束,得到极限切削力。

针对侧铣加工的特征类型,将内型侧壁简化成材料力学里的梁,如图3所示。图3中的结构可以简化成两端约束的铰支梁,其危险点在中点处。针对简化模型,其挠度计算公式为

图3 槽特征内型侧铣简化模型

2 切削力模型实验验证

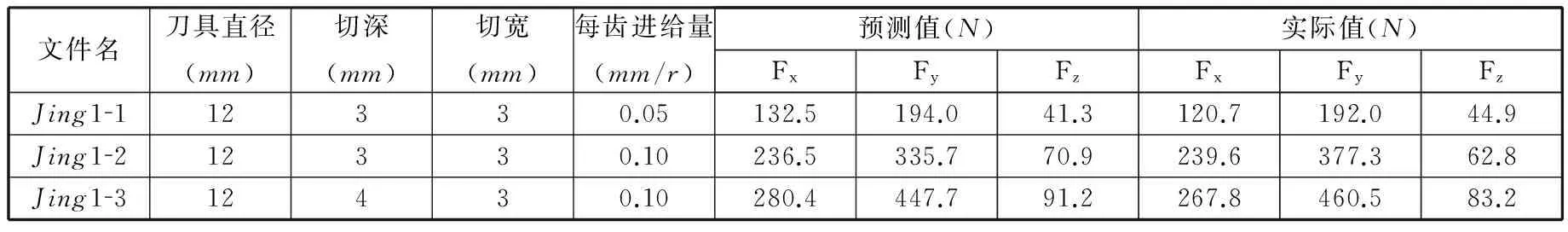

通过不同参数铣削槽特征的内型进行实验,测量切削力系数,再通过铣削包含两个槽特征的小型零件验证切削力模型的准确性,如图4所示。

图4 实验切削零件切削图

利用MIKRONUCP710五坐标加工中心铣削一个槽腔。采用直径为10mm的2齿涂层硬质合金高速立铣刀,选取切深分别为3mm、4mm、5mm,切宽为3mm,每齿进给量分别为0.5mm/r、0.75mm/r的切削参数,采用KistIer9257A型测力仪测量所有参数下的切削力,推导出每组参数下的切削力系数,通过线性回归分析方法得到最终切削力系数。剪切力在切向、径向、轴向作用系数与刃口力在切向、径向、轴向作用系数分别为

Kt τ=3131.1Kr τ=-1433.3Ka τ=-455.4

Kt σ=-31.6Kr σ=17.2Ka σ=0.3

图4中工件材料为铝合金LD6,试件尺寸为125mm×85mm×60mm,包含两个槽特征,在编程过程中可以随时预测任意位置加工中产生的最大切削力,然后用三向测力仪测量几组参数下的切削力并对比观察结果。

预测切宽为3mm、切深为3mm、进给速度为800mm/min、每齿进给量为0.5mm/r情况下的三向切削力,与实际结果对比,对比结果见表1。根据对比实验数据与预测数据得出结果:最大切削力误差为12.32%,最小切削力误差为1.04%,平均误差为8.73%。以上结果表明,本文的切削力预测方法精度高,计算速度快,针对性强,能够为飞机结构件的加工特征的切削力预测提供数据支持。

表1 切削力实验数据对比

3 基于特征的切削力预测模块开发与实现

基于以上研究,采用高级编程语言VisualC++,基于商业CAM软件CATIA的开发平台CAA进行二次开发。

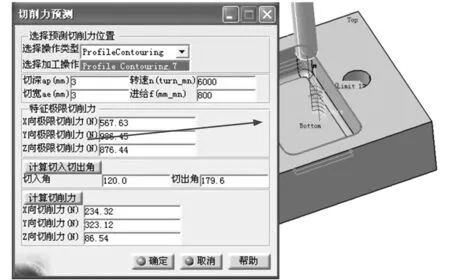

从飞机结构件中选择一个槽特征作为示例零件模型。首先将零件模型输入CAM软件系统,对零件进行特征识别。首先采用基于全息属性面边图的特征识别方法提取零件加工特征的几何信息。如图5所示,选择零件体和PartOperation,得到零件位置以及轮廓。选取零件腹板面,确定后显示识别结果。示例零件有两个槽特征,点开其中一个槽的识别结果,显示出侧面、转角、底角以及腹板面的信息,并高亮显示。将识别结果输出,保存为XML文件。如图5所示,每个特征都通过其关键几何元素在CAD系统中的唯一标识Tag值进行标记,该Tag值可以在CAD/CAM视图下将特征与其在XML文件中的信息进行关联,得到相关几何信息。

图5 参数提取

根据式(10),计算切削力需要得到切入角与切出角。基于特征的工艺参数自动提取可以得到刀具信息Itool和加工参数Ppro,进而计算切入切出角。基于特征的工艺参数自动提取时可得到加工的机床信息、刀具信息以及材料信息,在机床-刀具-工件的信息中找到匹配该加工条件的切削力系数。当系数库找不到匹配系数时,需要进行切削力切削实验。选取不同的切削参数做实验并记录其切削力,输入系统中,系统会自动计算出系数值,并存储到切削力系数库中。当参数都确定后就可以快速计算出切削力,并根据零件公差评估切削参数选用是否合理。

切削力预测模块界面如图6所示。选择操作类型,选择加工操作并点击所要预测的特征的关键几何元素,通过几何元素的Tag值关联XML文件中特征的信息,进而得到该加工特征的切削参数、刀具信息,将切削参数显示在对话框内,并根据已有信息计算薄壁位置的极限切削力。点击计算切入切出角,根据切宽、刀具直径,由式(10)计算出切入切出角并显示在对话框内。基于特征得到计算切削力所需的所有数据,系统即可快速得到预测的三向切削力数值。预测切削力与实际切削力的值见表2。

图6 切削力预测对话框

对比后发现,基于特征预测切削力的准确性可以得到保证,并且可以更加快速方便地预测出切削力最大值,当切削力大于系统算出的该特征的极限切削力时会发出警告,工艺人员就可以根据实际情况调整切削参数。

4 结论

本文方法具有以下优点:

(1)基于特征提取并表达局部几何信息及切削参数,可以快速准确地预测飞机结构件上任意特征任意位置的切削力。

(2)基于特征可以得到飞机结构件上每个位置的几何拓扑信息,可以预估每个位置的刚性,在切削力预测的同时使每个特征加工效率最大化,进而使飞机结构件整体的加工效率最大化。

(3)预测切削力时只计算加工过程中出现的最大切削力,更加简便快捷,可以提高计算速度,同时保证切削力预测的准确性,进而为数控编程过程中切削参数的调整与优化提供依据。

目前基于特征的切削力预测方法主要应用在飞机结构件框类件的侧铣加工中,可预测每个加工特征的最大切削力,暂不能显示切削力变化曲线。今后会将基于特征的切削力预测应用在铣腹板、铣转角等加工操作上,并且开发出切削力变化曲线等界面以满足不同需求。另外,特征的极限切削力评估对于切削力预测的参考具有重要作用,未来会进一步提高该评估的可靠性。

[1]韩雄,汤立民.大型航空结构件数控加工装备与先进加工技术[J].航空制造技术,2009(1):44-47.

HanXiong,TangLimin.NCMachiningEquipmentandAdvancedMachiningTechnologyforLargeAircraftComponent[J].AeronauticalManufacturingTechnology,2009(1):44-47.

[2]StepanG,DombovariZ,MunoaJ.IdentificationofCuttingForceCharacteristicsBasedonChatterExperiments[J].CIRPAnnals-ManufacturingTechnology,2011,60(1):113-116.

[4]CampatelliG,ScippaA.PredictionofMillingCuttingForceCoefficientsforAluminum6082-T4[J].ProcediaCIRP,2012,1:563-568.

[5]潘永智,艾兴,唐志涛,等.基于切削力预测模型的刀具几何参数和切削参数优化[J].中国机械工程,2008,19(4):428-431.PanYongzhi,AiXing,TangZhitao,etal.OptimizationofToolGeometryandCuttingParametersBasedonaPredictiveModelofCuttingForce[J].ChinaMechanicalEngineering, 2008,19(4):428-431.[6]李炳林,胡于进,王学林,等.基于斜角切削理论的立铣切削力预测研究[J].中国机械工程,2011,22(19):2283-2288.

LiBinglin,HuYujin,WangXuelin,etal.CuttingForcePredictionBasedonObliqueCuttingTheoryinEndMilling[J].ChinaMechanicalEngineering,2011,22(19):2283-2288.

[7]TsaiYH,ChenJC,LouSJ.AnIn-processSurfaceRecognitionSystemBasedonNeuralNetworksinEndMillingCuttingOperations[J].InternationalJournalofToolsandManufacture, 1999,39(4):583-605.

[8]荆怀靖,姚英学,陈朔冬.基于数字化加工的铣削力预测系统的开发[J].工具技术, 2004,38(12):9-13.

JingHuaijing,YaoYingxue,ChenShuodong.CuttingForcePredictionSystemBasedonDigitalMachining[J].ToolEngineering,2004,38(12):9-13.

[9]WeiZhaocheng,WangMinjie,HanXianguo.CuttingForcesPredictioninGeneralizedPocketMachining[J].TheInternationalJournalofAdvancedManufacturingTechnology,2010,50(5/8):449-458.

[10]ShahJJ,MäntyläM,NauDS.AdvancesinFeatureBasedManufacturing[M].Amsterdam:Elsevier/North-Holland,1944.

[11]LubyS,DixonJ,SimmonsM.DesigningwithFeatures:CreatingandUsingaFeaturesDataBaseforEvaluationofManufacturabilityofCastings[J].ComputersinEngineering,1986:285-292.

[12]LiY,DingY,MouW,etal.FeatureRecognitionTechnologyforAircraftStructuralPartsBasedonaHolisticAttributeAdjacencyGraph[J].ProceedingsoftheInstitutionofMechanicalEngineers,PartB:JournalofEngineeringManufacture,2010,224(2):271-278.

[13]袁青.基于特征的飞机结构件工艺决策技术[D].南京:南京航空航天大学,2010.

[14]AltintasY.ManufacturingAutomation:MetalCuttingMechanics,MachineToolVibrations,andCNCDesign[M].Cambridge:CambridgeUniversityPress,2000.

(编辑陈勇)

A Feature-based Cutting Force Fast Prediction and Evaluation for Complex Aircraft Structure Parts

Zhou XinLi YingguangLiu HaoLiu Changqing

Nanjing University of Aeronautics and Astronautics,Nanjing,210016

A feature-based cutting force prediction method was proposed herein, which focused on the problem of flank milling force prediction. Partial shape, dimension, and cutting parameter information were represented based on features, which provided sufficient support for cutting force prediction and evaluation. Analytical approach was adopted to construct cutting force model and correlation coefficient was obtained for the cutting force model by experiments.The proposed method was implemented based on commercial CAM software platform. Experimental results show that the average error of cutting force prediction is 8.73%, which means that the quick and accurate cutting force prediction can be achieved for individual specified features of aircraft structural parts by using the proposed method on CAM platform.

aircraft structural part; feature; flank milling; cutting force prediction

2014-05-07

国家科技重大专项(2012ZX04010041)

TG506DOI:10.3969/j.issn.1004-132X.2015.07.006

周鑫,男,1990年生。南京航空航天大学机电学院硕士研究生。主要研究方向为CAD/CAM/CNC集成。李迎光(通信作者),男,1976年生。南京航空航天大学机电学院教授、博士研究生导师。刘浩,男,1972年生。南京航空航天大学机电学院副教授。刘长青,男,1986年生。南京航空航天大学机电学院博士研究生。