基于整机瞬态热应力场重型燃气轮机转子的寿命评估

2015-10-28欧文豪石清鑫

欧文豪 袁 奇 石清鑫

西安交通大学,西安,710049

基于整机瞬态热应力场重型燃气轮机转子的寿命评估

欧文豪袁奇石清鑫

西安交通大学,西安,710049

针对某F级重型燃气轮机,根据机组的实际运行监测数据,提取得到该机组在冷态启动、热态启动两种工况下各测点温度随时间的变化曲线,分析得到转子各处的换热边界条件,采用有限元方法计算该燃气轮机转子在不同启动工况下的整机瞬态温度场及应力场,并基于该瞬态热应力分析结果对转子的低周疲劳寿命损耗进行评估。计算结果表明:最大热弹性应力值一般都出现在透平第一级轮盘的出气侧底部圆角处及压气机后三级轮盘的中间部位的圆角区域;气流参数变化的快慢对转子应力分布影响极大;冷态启动一次的寿命损耗最高达0.02%,大于热态启动的对应值。研究结果为轮盘结构设计与机组运行规程的优化提供了重要参考。

燃气轮机转子;启动工况;有限元方法;应力场;寿命评估

0 引言

燃气轮机转子多采用盘式拉杆转子结构,工作在高温、高转速的恶劣环境下,高温环境导致转子内部存在不均匀的温度分布,会存在大的热应力,并在启停过程中不断变化,而转子在额定工况稳态运行及各启停过渡工况下的应力状态与转子的安全可靠性密切相关。针对转子复杂的换热边界条件,国内外学者从理论、数值模拟、实验方面对旋转结构内的流动换热现象进行了大量的研究。文献[1]分析了蒸汽轮机疲劳与机组运行方式的关系,深入讨论了如何通过热应力监测来进行有效寿命管理。文献[2-3]分析了燃机轮盘腔体内冷却空气的流动及换热情况和轮盘温度分布及热应力分布的关系,重点讨论了预旋系统和旋转的外周流入和流出的冷却空气如何影响旋转腔体附近区域乃至整个轮盘的温度场。文献[2-6]将汽轮机、燃气轮机内的复杂流动结构进行一定的简化,抽取典型的流动换热结构特征来进行研究。在此基础上,国内外学者在采用有限元数值模拟转子热应力及影响转子热应力因素等方面进行了大量的研究。文献[7]以某电厂600 MW超临界机组汽轮机转子为研究对象,运用ANSYS有限元软件建立二维模型,计算出不同平均温升率下机组启动时转子热应力值,与理论公式通过最小二乘法进行曲线拟合,从而确定无中心孔转子的时间修正因子和形状因子,然后根据低周疲劳曲线计算出转子的寿命损耗。文献[8]通过对转子剖面温度变化的实时监测,确定了汽轮机转子的最大应力监测面,并对此监测面进行了分析。文献[9]采用电厂实际启停机曲线对600 MW汽轮机组的高中压转子分别进行了三维瞬态温度场及非线性应力场分析,并利用30Cr1MoV材料的低周疲劳曲线对机组在实际启停过程中的寿命损耗进行了估算。虽然关于转子寿命评估和管理方法的研究已有很多,但其研究对象主要局限于蒸汽轮机,相较蒸汽轮机最高600 ℃的进气温度,F级燃气轮机透平进口温度高达1400 ℃左右,因此由温度分布不均产生的热应力也远比蒸汽轮机严重。同时,为了降低高温对转子的不利影响,燃气轮机转子中均有冷却通道与冷却空气,使得燃机透平结构与换热边界条件更为复杂。但由于其技术的保密性,对燃气轮机转子的热应力及疲劳寿命进行研究的文献很少。因此,采用有限元方法计算分析燃气轮机转子的热应力并评估转子的低周疲劳寿命损耗具有理论意义与实际工程价值。

本文以某F级重型燃气轮机拉杆转子为研究对象,建立了轴对称转子有限元模型;根据机组设计参数及相关监测数据计算得出转子各个部位的换热系数,得到符合实际的初始条件和边界条件,采用ANSYS有限元软件计算分析了某F级重型燃气轮机转子在冷态启动和热态启动工况下的瞬态温度场及应力场,获得了两种启动工况下转子的温度场及应力场的变化规律;最后,基于瞬态分析结果对转子的低周疲劳寿命损耗进行了评估。

1 研究模型及方法

1.1拉杆转子有限元模型

某F级重型燃气轮机主要由压气机、燃烧室和透平三个部分组成。压气机为17级、压比为17的轴流压气机,用12根周向均匀分布的长拉杆连接;4级透平轮盘也用12根稍短的拉杆连接。

图1 某F级重型燃气轮机的结构示意图

实际的转子模型结构复杂,细微结构众多,建模和边界条件的简化处理如下:忽略气流力、重力、拉杆预紧力及扭矩等对转子的强度影响,主要考虑转子的热应力及离心应力;对叶片及轮缘进行等效处理,将每一级转子的叶片及围带等去掉,在叶片根部添加假想连续环状体,与转子作为一个整体;简化对计算结果影响很小的圆角等细小结构,重要部位的几何模型中的圆角和倒角均按照转子精加工图处理,以正确反映转子的应力集中;整根转子的左右端面和转子中的封闭空腔结构做绝热处理,外表面均作为已知换热系数及周围流体定性温度的第三类边界条件。

建立有限元计算模型,如图2所示。由于转子是盘式拉杆转子,它是通过拉杆将轮盘组装成一整体的,其实际转子接触面众多,实际转子拉杆预紧力足够大,转子的各级轮盘之间的接触关系可以当作整体。

图2 某F级重型燃气轮机转子的轴对称有限元模型

1.2热边界条件的确定

由于转子是高速旋转的,依照现有的技术,还没有有效的手段来实时监测运行中的燃气轮机转子与气流之间的对流换热状况,一般都是通过相似性实验对相似情况下的对流换热系数进行经验关系拟合。本文根据转子结构的特点、气流的流动特性及《航空发动机设计手册》[10]的相关内容,对燃气轮机转子热边界条件进行了相应的简化处理:①将叶片及轮缘进行等效处理,在轮盘外缘处添加与叶根宽度一致的不同密度材料的假想连续环状体,在建模时将其加到轮盘的外缘处,与轮盘做成一体;②整根转子左右端面做绝热处理;③仅转子内部空腔结构与冷却空气直接接触的转子表面给定换热条件,其他内表面均给定绝热边界;④转子的外表面均作为已知换热系数及周围流体定性温度的第三类边界条件。

根据简化处理将燃机转子的换热边界条件分为以下4个基本类型:轮盘侧面换热[10]、光轴处换热[11]、压气机轮缘处换热[11-12],透平轮缘处换热。前三种换热类型的准则式选取见表1。表1中,h为换热系数,λc为气流的导热系数,Nu为努塞尔数,Re为雷诺数,u为外圆Rb处的圆周速度,ν为气流运动黏度系数,Ra为光轴外半径,R0为轮缘半径,λ为叶片材料的导热系数。由于透平的叶片结构复杂,且内部还有冷却空气,故其换热系数很难确定。本文依据热平衡原理,综合考虑燃气与叶片及叶片平台的换热、冷却空气对叶片的换热、冷却空气对叶根间隙的换热及叶片与轮缘的接触热阻等因素,采用迭代方法计算得到透平各轮缘处的等效换热系数,其定性温度取为燃气的动叶进出口温度的平均值。

表1 各换热类型准则式

为了获得燃气轮机转子的整体温度场及应力场随机组启停的变化规律,本文进行了以下简化处理:①转子各表面换热系数按随转速及流量变化而变化考虑;②基于比例系数,根据各启停工况已有的监测点数据,推算得到各级特征面处的气流温度随时间的变化规律。

1.3主要参考点

为便于直观地分析结果,明确转子危险点的应力随启停过程的变化规律,分别对温度及应力较高的几级轮盘定义了不同位置的参考点,用A,B,…,G表示,具体位置如图3所示。

(1)点A位于透平第一级轮盘的轮缘处,其温度代表透平第一级轮盘轮缘处温度水平;

(2)点B位于透平第一级轮盘出气侧底部圆角处,该处应力集中明显,是转子寿命监视的危险点;

(3)点C位于透平第一级轮盘轴心线中点处,其温度代表了透平第一级轮盘轮心处的温度水平;

(4)点D位于压气机第十六级轮盘的外缘处,其温度代表了压气机第十六级轮盘轮缘处的温度水平;

(5)点E位于压气机第十六级轮盘的出气侧底部圆角处,该处有较大的应力集中,其应力变化代表压气机转子应力随启停过程的变化规律;

(6)点F位于压气机第十六级轮盘的轴心线中点处,其温度代表压气机第十六级轮盘轮心处的温度水平;

(7)点G位于压气机第十五级轮盘的进气侧内腔圆角处,该处存在较大的应力集中,是寿命监视的危险点。

图3 某F级重型燃气轮机转子各参考点具体位置示意图

2 冷态启动工况的计算结果与分析

冷态启动时间大约210 min,但为了较好地模拟热应力随启动过程的变化规律,取冷态启动工况计算时间为334 min。根据已有的一组机组运行监测数据,提取了机组的冷态启动工况下主要参数随时间变化关系曲线,如图4、图5所示。

图4 冷态启动工况燃机转速及功率随时间变化曲线

1.压气机入口 2.压气机出口 3.透平出口 4.透平第二级静叶腔室 5.透平第三级静叶腔室 6.透平第四级静叶腔室 7.透平第四级下端腔室 8.转子冷却空气入口图5 冷态启动工况燃机主要监测点温度随时间变化曲线

2.1冷态启动工况的计算结果

根据启动过程的参数动态变化,将计算开始时刻的监测数据作为已知热边界条件,以停机72 h后的转子温度场分布作为初始条件,再通过ANSYS瞬态热分析计算得到任意时刻转子温度场分布,综合考虑离心力载荷与温度载荷,计算得到任意时刻转子综合加载等效应力分布。如图6~图13所示。

图6 初始时刻转子温度场分布

图7 启动后60 min转子温度场分布

图8 启动后334 min(计算终止时刻)转子温度场分布

1.外缘处D点 2.内径处F点 3.两点的温差(a)压气机第十六级轮盘

1.外缘处A点 2.内径处C点 3.两点的温差(b)透平第一级轮盘图9 冷态启动工况轮盘参考点温度随时间变化曲线

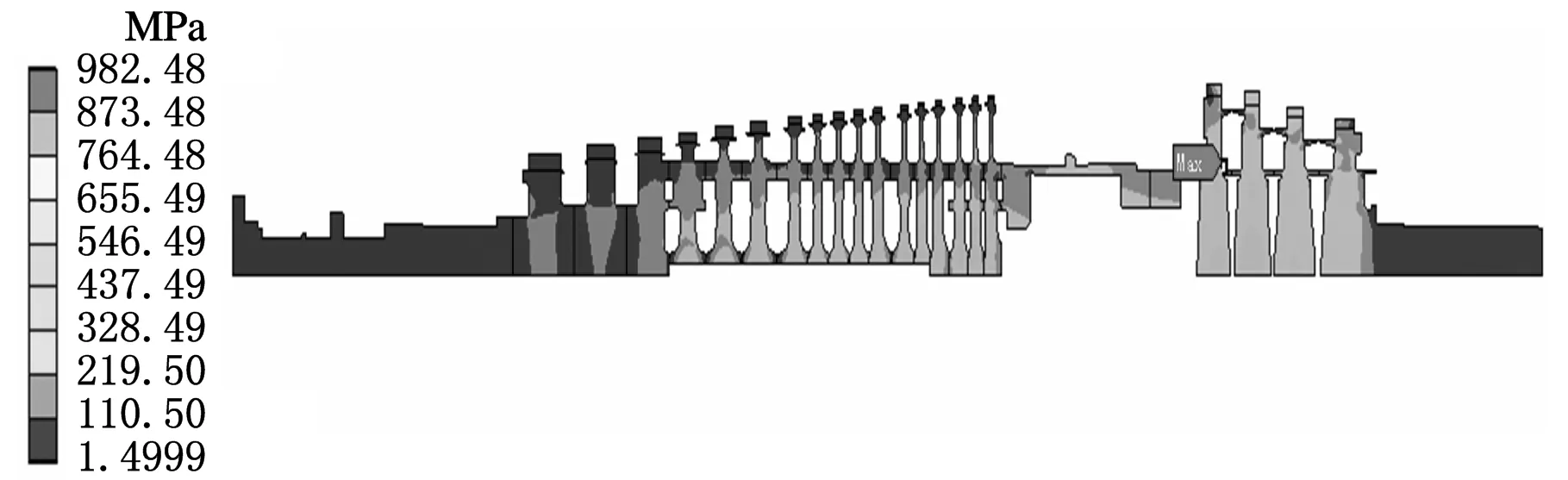

图10 启动后60 min转子综合加载等效应力分布

图11 启动后180 min转子的综合加载等效应力分布

图12 启动后334 min转子的综合加载等效应力分布

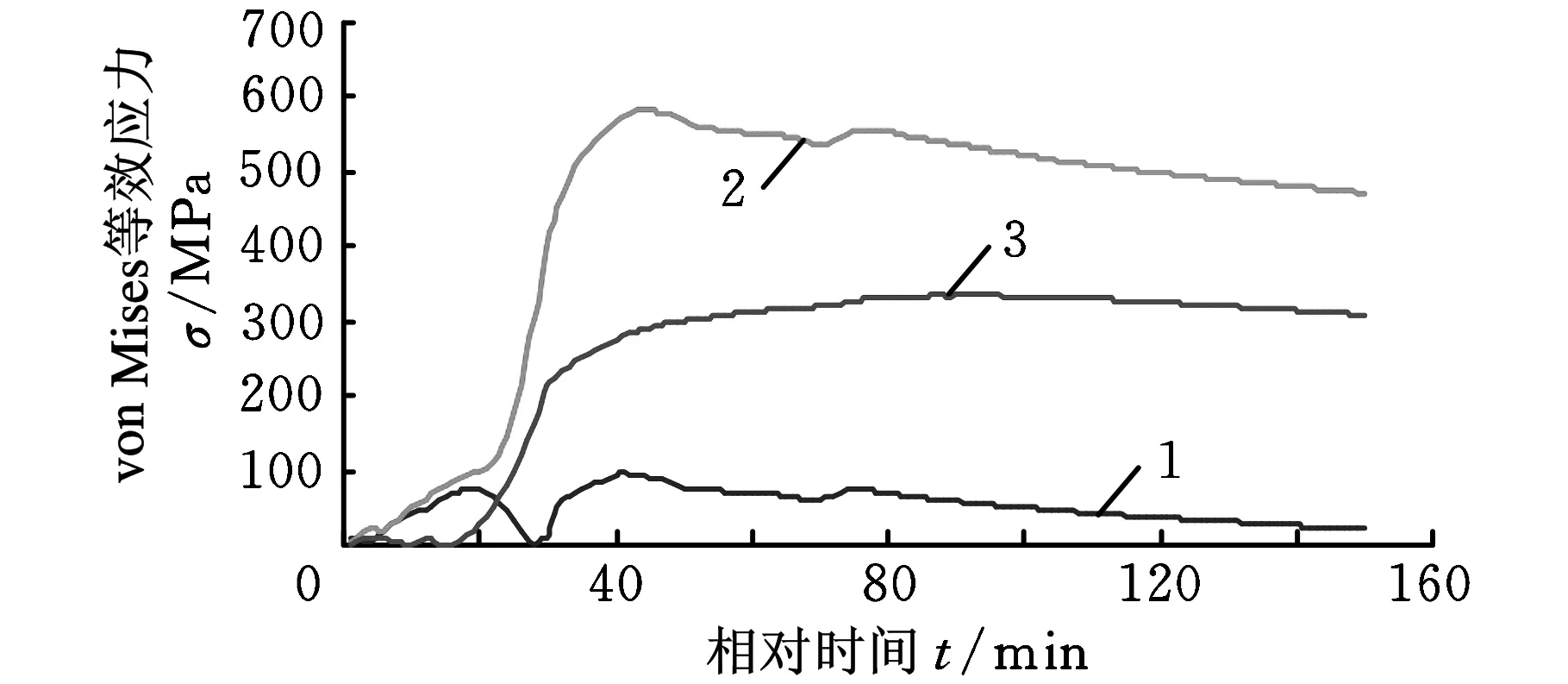

1.外缘处D点 2.出气侧底部圆角E点 3.内径处F点(a)压气机第十六级轮盘参考点

1.外缘处A点 2.出气侧底部圆角B点 3.内径处C点(b)透平第一级轮盘参考点图13 冷态启动工况转子上参考点轮盘等效应力随时间变化曲线

2.2冷态启动工况的计算结果分析

(1)由于有冷却空气的存在,初始阶段压气机转子部分的温度水平较透平的温度水平高,但随着负荷的增大,透平转子的温度逐渐增大,直至启动结束,最终透平转子的最高温度出现在透平第三级轮盘外缘处,其值达494.97 ℃,而压气机转子的最高温度出现在压气机第十六级轮盘外缘处,其值达402 ℃;温度基本上沿着转子的轴向及径向逐渐增大,其中压气机第十七级轮盘由于有转子冷却空气的漏气冷却,存在沿轴向负的温度梯度。

(2)在透平第一级轮盘的出气侧底部圆角处存在很大的应力集中,且在综合加载应力中离心应力占很大比重,在启动的整个过程中,最大应力点的分布基本不变,均是在透平轮盘第一级轮盘出气侧底部圆角处,除了几个应力集中区域的应力较大外,转子其他部分的综合加载等效应力大致在0~450 MPa范围内。

(3)冷态启动过程中换热系数的变化按转速与流量的变化选取,又由于导热需要时间以及气流温度在不同阶段的变化,转子内外温差在初始阶段迅速升高,暖机过程有一定降低,启动结束阶段又有所升高,进入稳定运行阶段逐渐减小到一定值;透平转子中由于有冷却空气的存在,整个启动过程中透平转子温度的变化要比压气机转子缓慢。

(4)应力的变化规律与温度变化规律基本一致,只是应力变化相对温度变化要有一定的滞后。在轮盘出气侧的底部圆角处,由于应力集中的缘故,应力值均较高。压气机转子的最大综合加载等效应力的位置是随启动过程不断变化的,参考区域第十六级轮盘的最大等效热应力出现在轮盘出气侧底部圆角处,并在暖机初始阶段内达最大值520 MPa,而在暖机过程中,该处的热应力有所减小。透平转子的最大综合加载等效应力出现在第一级轮盘的出气侧底部圆角处,并在负荷上升完毕后的一段时间内达最大值1116 MPa,该值超过了材料的屈服极限,故该区域是寿命监视的重点区域。

3 热态启动工况的计算结果及分析

3.1热态启动工况的计算结果

热态启动过程中,机组主要经历了冷加速阶段、吹扫阶段、点火阶段、热加速阶段、自持升速阶段及升负荷并网阶段。热态启动与冷态启动的主要区别在于启动的初始时刻转子的温度较高,启动经历时间短,启动的温升率要高于冷态启动工况,如图14、图15所示。

图14 热态启动燃机转速及功率随时间变化曲线

1.压气机入口 2.压气机出口 3.透平出口 4.透平第二级静叶腔室 5.透平第三级静叶腔室 6.透平第四级静叶腔室 7.透平第四级下端腔室 8.转子冷却空气入口图15 热态启动工况燃机各主要监测点温度随时间变化曲线

3.2热态启动工况的计算结果分析

(1)热态启动初始时刻的温度较高,转子上最高温度为190.31 ℃,并且由于各转子表面气流温度的差异较大,虽然换热系数均较小,但转子内仍存在较大的温差;随着启动的进行,转子表面换热系数及转速、气流温度逐渐增大,转子温度场分布逐渐与稳态工况类似,如图16~图18所示。

图16 初始时刻转子温度场分布

图17 启动后90 min转子温度场分布

图18 启动后150 min转子温度场分布

(2)如图19所示,热态启动参考点温差变化规律与冷态启动相似,也有所不同,即:①机组热态启动时,转子金属的初始温度较高,气流温度低于转子表面温度,在压气机轮盘上出现了负的温差,而由于冷却空气的存在,透平轮盘上温度变化平缓,没有出现负温差;②透平轮盘内外温差在暖机过程中并没有降低,且在暖机结束后的升负荷阶段迅速升高到最大值;③整个过程的轮盘内外温差的变化均没有冷态启动过程明显。

(a)压气机第十六级轮盘

(b)透平第一级轮盘1.外缘处D点 2.内径处F点 3.两点的温差图19 热态启动工况轮盘参考点温度随时间变化曲线

(3)如图20~图22所示,综合加载等效应力在初始阶段以热应力为主,因而在透平第三级轮盘中部有较大等效应力,而随着转速升高,离心应力所占比重上升,其最大应力点仍在透平第一级轮盘出气侧底部圆角处。

图20 启动后30 min转子的综合加载等效应力分布

图21 启动后90 min转子的综合加载等效应力分布

图22 启动后150 min转子的综合加载等效应力分布

(4)如图23所示,第十六级轮盘的最大综合加载等效应力出现在轮盘出气侧底部圆角处,并在暖机初始一段时间内达最大值582 MPa,而透平转子的最大综合加载等效应力出现在第一级轮盘的中间圆角处,并在升负荷结束后的一段时间达最大值955.30 MPa。

4 两种启动工况下的寿命损耗率

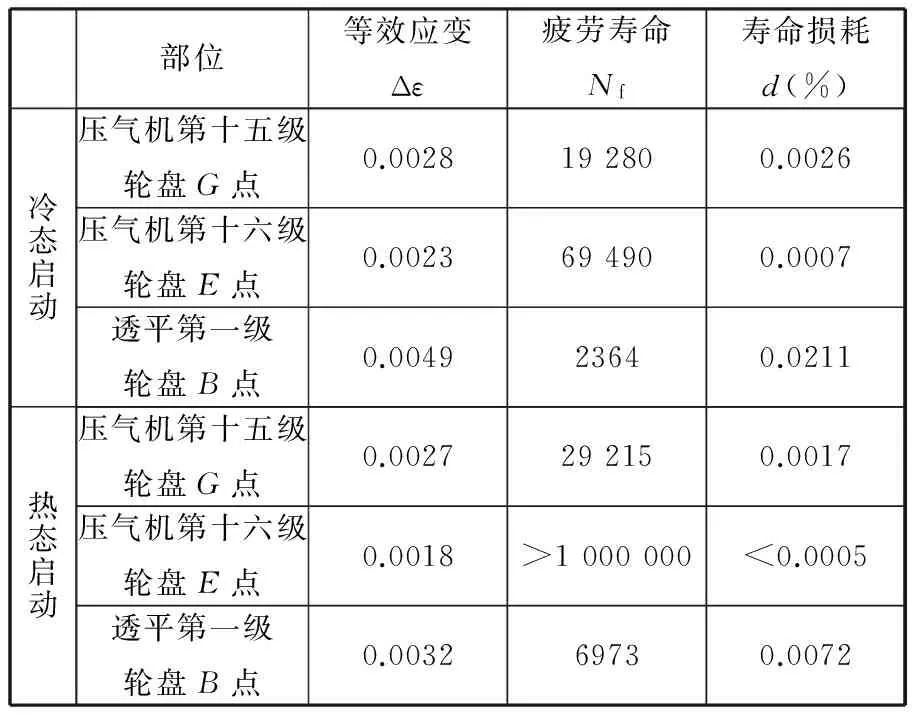

通过有限元分析得到参考点的等效应力值,根据Neuber公式及材料的硬化曲线,计算得到该点处的等效真实应变幅为Δε,再由厂方提供的材料低周疲劳寿命曲线计算出危险点的寿命损耗,见表2。

综上所述,最危险的启动工况为冷态启动工况,启动一次其低周疲劳寿命损耗高达0.0211%。见表3,对照三家主流燃气轮机制造商的寿命设计数据,F级燃气轮机的设计标准启动次数在3200~5000之间[13]。根据GE公司的重型燃气轮机运行和维护准则,1次冷态启动可换算为2次标准启动,1次热态启动可换算为0.5次标准启动。故本文计算的疲劳寿命数据符合设计标准[14]。

1.外缘处D点 2.出气侧底部圆角E点 3.内径处F点(a)压气机第十六级轮盘参考点

1.外缘处A点 2.出气侧底部圆角B点 3.内径处C点(b)透平第一级轮盘参考点图23 热态启动工况参考点轮盘等效应力随时间变化曲线

部位等效应变Δε疲劳寿命Nf寿命损耗d(%)冷态启动压气机第十五级轮盘G点0.0028192800.0026压气机第十六级轮盘E点0.0023694900.0007透平第一级轮盘B点0.004923640.0211热态启动压气机第十五级轮盘G点0.0027292150.0017压气机第十六级轮盘E点0.0018>1000000<0.0005透平第一级轮盘B点0.003269730.0072

表3 主流燃气轮机制造商寿命设计标准

5 结论

(1)在本文两种启停过程中,冷态启动是最危险的工况;温差越大的部位热应力越大,如透平轮缘处,而综合加载考虑离心力后最大热弹性应力值一般都出现在透平第一级轮盘的出气侧底部圆角处及压气机后三级轮盘的中间部位的圆角区域,这些都是启动过程中应该重点关注的地方。

(2)燃机透平转子中由于有冷却空气的存在,能够降低启动时因气流参数迅速变化而导致的转子内外温差,其热应力变化趋于平缓,变化规律与蒸汽轮机转子有所不同。

(3)转子应力值的波动取决于转子表面温升率及内外表面温差的变化。暖机过程会使转子的内外温差得到缓解,而且对于压气机轮盘的缓解较为明显;相反,气流参数或机组功率的骤升或骤降会使转子内外表面温差快速增大,从而促使转子的应力值增大。因此,在启停过程中,操作人员应严格控制气流的参数变化。

(4)基于转子热弹性瞬态温度场及应力场的计算结果对转子的寿命损耗进行了评估,计算结果表明,冷态启动工况是最危险的工况,在该工况下透平第一级轮盘的底部圆角处的应力很大,略超过材料屈服极限,其冷态启动一次的寿命损耗达0.02%,该区域仍是结构形状优化改进的重点区域,对机组的运行规程进行优化有现实意义。

[1]Antonio C P, Luis S R, Jesus N G,et al.Integration of Thermal Stress and Lifetime Supervision System of Steam Turbine Rotors[C]//American Society of Mechanical Engineers.Berlin,2008: 1035-1044.

[2]Owen J M.Modelling Internal Air Systems in Gas Turbine Engines[J].Journal of Aerospace Power,2006,22(4):515-520.

[3]Owen J M, Wilson M.Some Current Research in Rotating-disc Systems[J].Annals of the New York Academy of Sciences,2001,934(1):206-221.

[4]Owen J M, Rogers R H.Flow and Heat Transfer in Rotating-disc Systems Volume 1-Rotor-Stator Systems[M].Research Studies Press, UK; John Wiley N Y. 1989.

[5]Owen J M, Rogers R H. Flow and Heat Transfer in Rotating-disc Systems Volume 2-Rotating Cavities[M].Research Studies Press, UK; John Wiley N Y. 1995.

[6]曹玉璋,陶智,徐国强,等.航空发动机传热学[M].北京:北京航空航天大学出版社,2005.

[7]杨志磊,王海宁,杨承刚,等.600 MW汽轮机转子热应力及寿命损耗分析研究[J].汽轮机技术,2011,55(5):383-385.

Yang Zhilei, Wang Haining, Yang Chenggang,et al.Analysis of 600 MW Turbine Rotor Thermal Stress and Loss of Life[J]. Turbine Technology,2011,55(5):383-385.

[8]黎明,杨继明,白云.利用ALGOR软件对汽轮机转子的热应力分析[J].汽轮机技术,2008,50(4):247-250.

Li Ming,Yang Jiming,Bai Yun.Therma1 Stress Analysis of Steam Turbine Rotor with ALGOR[J]. Turbine Technology,2008,50(4):247-250.

[9]武新华,荆建平,夏松波,等.600 MW汽轮机转子疲劳寿命计算[J].汽轮机技术,1999,41(3):157-160.

Wu Xinhua,Jing Jianping,Xia Songbo,et al.Fatigue Life Calculation of 600 MW Turbine Rotor[J].Turbine Technology,1999,41(3):157-160.

[10]航空发动机设计手册总编委会.航空发动机设计手册[M].北京:航空工业出版社,2001.

[11]张保衡.大容量火电机组寿命管理与调峰运行[M].北京:水利电力出版社,1988.

[12]史进渊,邓志成,杨宇.超临界和超超临界汽轮机转子叶根槽传热系数的计算[J].动力工程学报,2010,30(7):478-484.

Shi Jinyuan, Deng Zhicheng,Yang Yu.Supercritical and Ultra-supercritical Steam Turbine Rotors[J].Journal of Chinese Society of Power Engineering,2010,30(7):478-484.

[13]Swanminathan V P,Dean G J,Scheibel J R.Integreted Approach to Gas Turbine Rotor Condition Assessment and Life Management[C]//Proceedings of ASME Turbo Expo. Copenhagen, 2012:3-4.

[14]Balevic D, Burger R,Forry D.Heavy-duty Gas Turbine Operating and Maintenance Considerations,GER36320K[R].Altlanta:GE Electric Company, 2004.

(编辑陈勇)

Life Estimation for Transient Temperature and Stress Field of Heavy-duty Gas Turbine Rotor

Ou WenhaoYuan QiShi Qingxin

Xi’an Jiaotong University,Xi’an,710049

Taking a specific heavy-duty gas turbine of F class as study object, based on the monitoring data of actual operation, curves denoting temperature changes over time of measuring points in the F class heavy-duty gas turbine unit were extracted at cold starting and hot starting conditions. In these two starting conditions, the heat transfer boundary conditions were calculated throughout, the finite element method was used to analyze the transient temperature field and stress field of the gas turbine rotor in different starting conditions. Based on the results, the low-cycle fatigue life loss was assessed. The calculation results show that maximum thermal elastic stress generally appears at the bottom fillet on the outlet side of the turbine’s first stage disc and rounded area on the middle part of the compressor’s third stage disc; airflow parameter change speed has enormous influences on the rotor’s stress distribution and the life loss of cold starting is up to 0.02%, greater than the corresponding value of the hot starting. The conclusion provides an important reference for the optimization of wheel structure design and the unit operating procedures.

gas turbine rotor; starting condition; finite element method; stress field; life assessment

2014-02-25

TK473DOI:10.3969/j.issn.1004-132X.2015.07.013

欧文豪,男,1989年生。西安交通大学能源与动力学院硕士研究生。主要研究方向为叶轮机械动力学设计及动力学特性。袁奇(通信作者),男,1963年生。西安交通大学能源与动力学院教授、博士研究生导师。石清鑫,男,1987年生。西安交通大学能源与动力学院硕士研究生。